- •9.2. Распределение напряжений по сечению. Положение нейтральной линии. Условие прочности

- •9.3. Определение перемещений

- •Решение

- •Вопросы для самопроверки

- •Содержание и порядок выполнения работы

- •Глава X. Внецентренное растяжение (сжатие)

- •10.1. Вычисление напряжений

- •10.2. Определение положения нейтральной линии

- •10.3. Ядро сечения

- •10.4. Примеры расчета Пример 1

- •Решение

- •Пример 2

- •Решение

- •Вопросы для самопроверки

- •Содержание и порядок выполнения работы

- •Глава XI. Изгиб с кручением круглых валов

- •11.1. Вычисление напряжений

- •11.2. Порядок расчета

- •11.2.1. Определение нагрузок, действующих на вал

- •11.2.2. Ориентировочный расчет вала

- •11.2.3. Конструирование вала

- •11.3. Пример расчета вала Пример

- •Решение

- •11.3.1. Определение нагрузок, действующих на вал

- •11.3.2. Построение эпюр внутренних силовых факторов

- •11.3.3. Ориентировочный расчет вала

- •Вопросы для самопроверки

- •Содержание и порядок выполнения работы

- •Глава XII. Усталость материалов и элементов конструкций

- •12.1. Явление усталости

- •12.2. Характеристики цикла

- •12.3. Механические характеристики сопротивления усталости

- •12.4. Диаграмма предельных амплитуд и ее схематизация

- •12.5. Влияние различных факторов на сопротивление усталости

- •12.5.1. Влияние конструкционных факторов

- •12.5.2. Влияние качества поверхности на сопротивление усталости

- •12.5.3. Влияние размеров детали на сопротивление усталости

- •12.6. Определение предела выносливости детали

- •12.7. Диаграмма предельных амплитуд для детали

- •12.8. Сопротивление усталости при асимметричных циклах нагружения

- •12.9. Сопротивление усталости при сложном напряженном состоянии

- •12.10. Сопротивление усталости при нестационарных условиях нагружения

- •12.11. Коррозионная усталость

- •12.12. Пример определения коэффициента запаса прочности вала

- •Вопросы для самопроверки

12.6. Определение предела выносливости детали

На практике характеристики сопротивления усталости ответственных деталей определяют экспериментально путем стендовых испытаний деталей или их моделей в условиях, максимально приближенных к условиям эксплуатации.

Приближенная оценка предела выносливости проводится по данным испытаний стандартных гладких лабораторных образцов с учетом влияния на него основных факторов по формулам

![]() ,

,

![]() ,

,

где σ–1д и τ–1д – пределы выносливости детали, Kкσ и Kкτ – коэффициенты снижения пределов выносливости детали.

В свою очередь коэффициенты снижения пределов выносливости определяются из выражений

![]() ,

,

![]() .

.

Значения коэффициентов, входящих в эти выражения, для типичных конструктивных элементов и технологических методов обработки, приводятся в справочной литературе.

12.7. Диаграмма предельных амплитуд для детали

В принципе, диаграмма предельных амплитуд для детали, также как для лабораторных образцов, может быть построена экспериментально. Однако из-за большой трудоемкости усталостных испытаний, как правило, ограничиваются теоретическим построением этой диаграммы, при этом принимается гипотеза о том, что коэффициенты влияния различных факторов, определенные при симметричном цикле нагружения, сохраняют свои

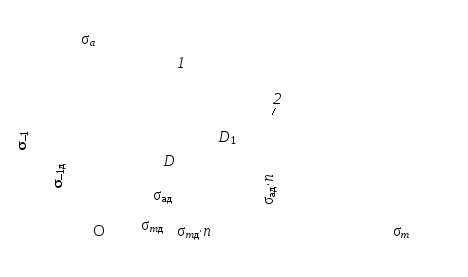

Рис. 12.9

значения по отношению к предельным амплитудам. Иными словами, коэффициенты снижения предельных амплитуд не зависят от среднего напряжения цикла и равны коэффициенту снижения предела выносливости при симметричном цикле нагружения.

Обратимся к рис. 12.9. Линия 1 представляет собой схематизированную диаграмму предельных амплитуд лабораторных образцов и описывается уравнением

σапр = σ–1 – ψσσm.

Линия 2 – диаграмма предельных амплитуд детали, ординаты которой в Kkσ меньше ординат диаграммы предельных амплитуд лабораторных образцов. В этом случае уравнение этой диаграммы будет иметь вид

![]() .

.

12.8. Сопротивление усталости при асимметричных циклах нагружения

Введем понятие коэффициента запаса по пределу выносливости.

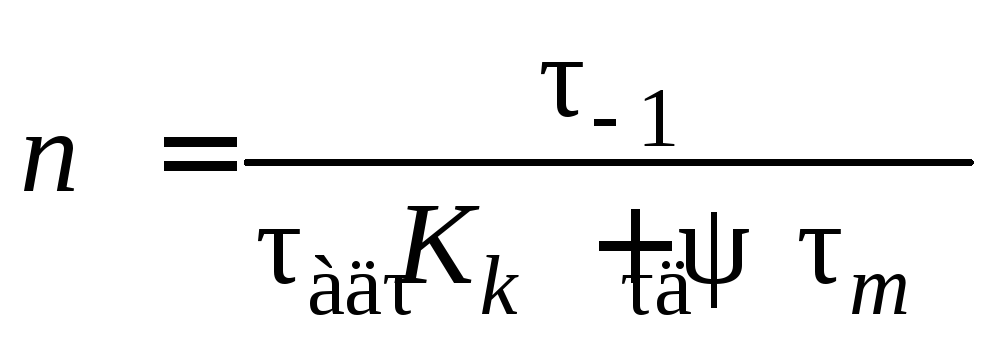

Коэффициентом запаса n называется число, на которое надо умножить составляющие цикла напряжений, чтобы максимальное напряжение цикла стало равным пределу выносливости при соответствующем коэффициенте асимметрии цикла.

Аналогично можно определить коэффициент запаса через предельную амплитуду.

Пусть в некоторой детали в опасной точке циклически меняющиеся напряжения характеризуются средним напряжением цикла σmд и его амплитудным значением σад. На диаграмме предельных амплитуд (см. рис. 12.9) нагруженность материала в этой точке определяется координатами точки D. Чтобы перейти к предельному состоянию, составляющие цикла надо умножить на коэффициент запаса n, при этом точка D1, характеризующая предельное состояние, расположится на линии 2 и будет иметь координаты σmд∙n, σaд∙n, которые должны удовлетворять уравнению этой линии, т.е. имеется равенство

![]() .

.

Решая это уравнение относительно коэффициента запаса, получим

![]() .

.

В случае если напряженное состояние характеризуется касательными напряжениями, формула для вычисления коэффициента запаса будет иметь вид

.

.

Условие усталостной прочности формулируется следующим образом: коэффициент запаса по сопротивлению усталости должен быть не менее некоторой нормированной величины [n], т.е. n ≥ [n]. Нормированный коэффициент запаса («коэффициент незнания») зависит от многих факторов (точности расчета, условий работы детали, необходимой надежности и т. д.) и назначается в различных отраслях промышленности своими отраслевыми нормами. В общем машиностроении нормированный коэффициент запаса принимается равным 1,2–1,5.