- •Закалка

- •Закалка с полиморфным превращением

- •Закалка сплавов с переменной растворимостью (без полиморфного превращения)

- •Поверхностная закалка

- •2) Термомеханическая обработка (тмо) стали

- •3) Химико-термическая обработка (хто) металлических материалов

- •Цементация

- •Азотирование

- •Нитроцементация, Цианирование

- •Диффузионная металлизация

Материаловедение – Виды термической обработки

1) Собственно термическая обработка

Отжиг

Заключается в нагреве металла, находящегося в результате каких-либо предшествующих воздействий в неравновесном состоянии, и приводит его в более равновесное.Температура нагрева при отжиге зависит от состава сплава и конкретной разновидности отжига; скорость охлаждения с температуры отжига обычно невелика, она лежит в пределах 30-200С/ч (охлаждение с печью).

|

|

Отжиг первого рода 1 – диффузионный (гомогенизационный) 2 – рекристаллизационный 3 – для снятия напряжений

Отжиг второго рода 4 – полный 5 – неполный 6 – нормализация |

Отжиг первого рода

Этот отжиг не связан с превращениями в твердом состоянии и возможен для любых металлов и сплавов.

Диффузионный(гомогенизационный) – для устранения химической неоднородности , образовавшейся при кристаллизации металла. Для его проведения металл нагревают до высоких температур 1100 - 1200С (т.к. в этом случае более полно протекают диффузионные процессы, необходимые для выравнивания в отдельных объемах состава стали), выдерживают до 20 часов и медленно охлаждают. В результате длительной выдержки при столь высоких температурах формируется очень крупное зерно, которое устраняется при последующей обработке слитка давлением или в процессе последующей термической обработки (полного отжига или нормализации для измельчения зерна).

Рекристаллизационный– применяют чаще какпромежуточнуюоперацию для снятия наклепа и повышения пластичности стали между операциями холодного деформирования. Производится при температуре выше температуры начала рекристаллизации, выдержку в течение 0,5-1,5 часов с последующим охлаждением.

Для снятия внутренних напряжений– применяют для отливок, сварных изделий, деталей после предшествующих технологических операций. Его проводят в течение 2-3 часов при различных температурах:

после резания – при 570-600С;

после сварки – при 650-700С;

после шлифования – при 160-180С.

Отжиг второго рода (перекристаллизация)

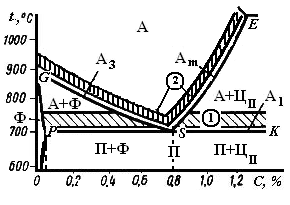

Производится выше температур фазовых превращений с последующим медленным охлаждением для получения структурно-равновесного состояния.

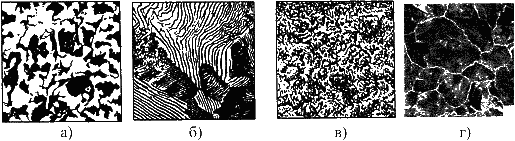

4. Полный отжигсостоит в нагреве на 30-50С выше АС3, выдержке при этой температуре до полной рекристаллизации и медленном охлаждении. При полном отжиге образующаяся мелкозернистая аустенитная структура полностью превращается в мелкозернистую феррито-цементитную смесь.

Пример:

сталь У8 (0,8 % С, 100 % перлита)

Полный или перекристаллизационныйотжиг проводят для снижения твердости, повышения пластичности и получения однородной мелкозернистой структуры (т.е. измельчения зерна)конструкционныхсталей. Такой вид отжига применяется также для улучшения обрабатываемости резанием. Одновременно при отжиге полностью снимаются остаточные напряжения.

5. Неполный отжигпроизводится при температуре выше АС1, но ниже АС3или АСm. Его применяют в основном для заэвтектоидных сталей. Для доэвтектоидных сталей неполный отжиг применяют в случаях, когда необходима перекристаллизация только перлитной составляющей стали, чтобы снизить размер ее зерна.

Неполный отжиг или сфероидизирующийотжигинструментальныхсталей (сфероидизация) производится для получения структуры зернистого перлита, когда цементит перлита имеет округлую форму. В результате такого неполного отжига исчезает сетка вторичного цементита, которая ухудшает обрабатываемость. При этом достигается наименьшая твердость, кроме того, подготавливается структура к закалке.

Пример:

|

доэвтектоидная сталь |

заэвтектоидная сталь |

|

|

|

6. Если охлаждение после нагрева производится на воздухе, то такая операция термической обработки носит название нормализации. Нормализация – более экономичная термическая операция, чем отжиг, т.к. меньше времени затрачивается на охлаждение стали. При нормализации уменьшаются внутренние напряжения, эвтектоид приобретает более тонкое строение, в заэвтектоидных сталях устраняется грубая цементитная сетка. Благодаря полной фазовой перекристаллизации при нормализации устраняется крупнозернистая структура, полученная при литье, прокатке или ковке. Прочность и твердость нормализованной стали на 15 - 20 % выше соответствующих характеристик отожженной стали.

Отжиг и нормализация– применяются для устранения дефектов предыдущих технологических операций (ковки, литья) и в подготовке структуры с целью улучшения обрабатываемости резанием, улучшения штампуемости в холодном состоянии, а также в подготовке структуры к последующим процессам окончательной термической обработки (если детали или инструменты после обработки резанием термически упрочняются).

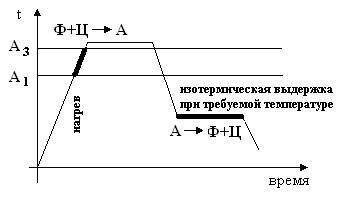

7. Изотермический отжигприменяют для гарантированного получения требуемой структурыулучшения обрабатываемости легированных сталей. Состоит он из нагрева на 30-50С выше АС3, охлаждении ниже Аr1 (сталь охлаждается при переносе в другую печь, в которой поддерживается температура минимальной устойчивости переохлажденного аустенита), изотермической выдержке при этой температуре для получения равновесной перлитной структуры и последующем охлаждении на воздухе. Такой изотермический отжиг более стабилен, т.к. температуру на заданном уровне легче поддерживать, чем регулировать скорость охлаждения.

Закалка

Это основной вид упрочняющей термической обработки конструкционных и инструментальных сталей. Закалка – это термическая обработка, в результате которой в сплавах образуется неравновесная структура.

Цель закалки – получение высокой твердости и заданных физико-механических свойств, получение равномерного химического состава материала (подготовка структуры к окончательной термической обработке – отпуску).

Для получения неравновесной структуры сплав нагревают выше температуры фазового превращения в твердом состоянии, после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении.

Различают следующие виды закалки:

– с полиморфным превращением (например, закалка сталей);

– без полиморфного превращения (например, закалка алюминиевых сплавов);

– поверхностная закалка.

Закалка с полиморфным превращением

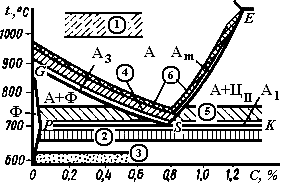

В зависимости от температуры нагрева закалка может быть полной и неполной.

1) При неполной закалке сталь нагревают на 30 – 50 выше АС1, но ниже АС3 и АСm.

2) При полной закалке нагрев осуществляется на 30-50 выше температур (критических точек) АС3 и АСm и при быстром охлаждении достигается мартенситная структура с некоторым количеством остаточного аустенита.

|

Сталь |

Доэвтектоидная |

Эвтектоидная |

Заэвтектоидная |

|

Исходная структура (при комн. температуре) |

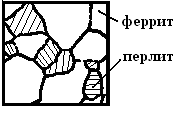

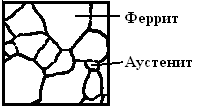

феррит+перлит

|

перлит |

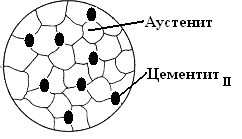

перлит+цементитII |

|

Структура при нагреве перед охлаждением (выше температуры А1) |

но ниже А3 |

выше А1 |

но ниже Аm |

|

феррит+аустенит |

аустенит |

аустенит+цементитII | |

|

Структура после охлаждения

|

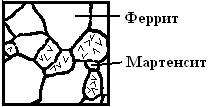

феррит+мартенсит |

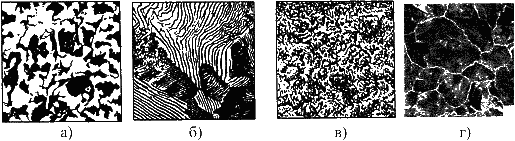

мартенсит |

мартенсит+цементитII |

|

Структура при нагреве в аустенитную область перед охлаждением |

| ||

|

Структура после охлаждения

|

| ||

|

|

мартенсит |

мартенсит |

мартенсит крупноигольчатый с большим количеством аустенита остаточного |

После неполной закалки в доэвтектоидных сталях структура состоит из мартенсита и зерен феррита, а в заэвтектоидных – из мартенсита и округлых зерен вторичного цементита.

Наличие феррита в структуре закаленной доэвтектоидной стали снижает твердость; поэтому такая закалка применяется реже. Наличие избыточного цементита в структуре закаленной заэвтектоидной стали, наоборот, полезно, так как эти стали обычно используют для изготовления инструмента, а округлые включения цементита не только не уменьшают, но даже увеличивают твердость, а следовательно, и износостойкость стали.

Таким образом, для доэвтектоидных сталей рационально применять полную закалку, для заэвтектоидных – неполную.

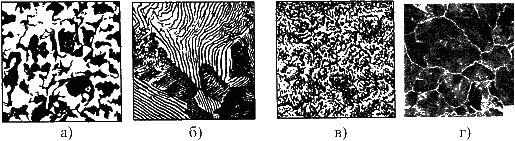

Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки. Скорость охлаждения определяется видом охлаждающей среды (и определяется по диаграмме изотермического распада аустенита). Наиболее часто в качестве закалочных сред применяются вода (600 /с), масло (150 /с), растворы солей и щелочей (до 1000 /с).

Важнейшими характеристиками сталей являются закаливаемость и прокаливаемость.

Закаливаемость – это способность материала повышать твердость в результате закалки. Закаливаемость стали определяется в первую очередь содержанием в стали углерода. Чем больше в мартенсите углерода, тем выше его твердость. Легирующие элементы оказывают относительно небольшое влияние на закаливаемость.

Прокаливаемость – это способность стали закаливаться на определенную глубину. Характеристикой прокаливаемости является критический диаметр, т.е. максимальный диаметр, который полностью прокаливается в охлаждающей среде.

При закалке любых деталей даже в самых сильных охладителях невозможно добиться одинаковой скорости охлаждения поверхности и сердцевины. Следовательно, если скорость охлаждения сердцевины при закалке будет меньше критической vкр, то деталь не прокалится насквозь (т.е. там не образуется мартенсит). Поверхность же охлаждается со скоростью, большей vкр, следовательно, на поверхности образуется мартенсит, обладающий высокой твердостью.

На прокаливаемость оказывают влияние:

– состав стали (содержание углерода и легирующих элементов) – с понижением углерода прокаливаемость падает, легирующие элементы повышают прокаливаемость;

– характер закалочной среды (скорость охлаждения) – уменьшение скорости охлаждения приводит к снижению прокаливаемости.

В результате скоростного охлаждения фиксируется структура с высоким уровнем напряжений, которые складываются из термических напряжений терм (возникающих вследствие неравномерного охлаждения поверхности и сердцевины изделия) и структурных или фазовых напряжений структ (связанных с увеличением объема и неоднородности протекания мартенситного превращения по объему изделия).

зак. терм. + структ.

Высокий уровень напряжений может привести к неустранимому браку – образованию трещин.

Поэтому термическое упрочнение состоит из закалки и последующего отпуска. Таким образом, отпуск является заключительной операцией термической обработки, его цель – получение заданного комплекса механических свойств детали, а также полное или частичное устранение закалочных напряжений.

Различают низкий, средний и высокий отпуск.

Низкий отпускпроводят при 150-200С.Цель– снижение внутренних напряжений и некоторое уменьшение хрупкости мартенсита при сохранении высокой твердости и износостойкости изделий.Структура– отпущенный мартенсит. При низком отпуске происходит уменьшение степени тетрагональности мартенсита. Рекомендуетсядля обработки режущего и мерительного инструмента и деталей, которые должны обладать высокой твердостью и износостойкостью.

Средний отпускпроводят при 350-450С.Цель– некоторое снижение твердости при значительном увеличении предела упругости.Структура– троостит отпуска, обеспечивающий высокие пределы прочности, упругости и выносливости, а также улучшение сопротивляемости действию ударных нагрузок. Средний отпускрекомендуетсядля обработки пружин и рессор.

Высокийотпускпроводят при 550-650С.Цель– достижение оптимального сочетания прочностных, пластических и вязких свойств.Структура– однородный сорбит отпуска с зернистым строением цементита. При этом происходит улучшение общего комплекса механических свойств, а такая обработка называется улучшением.Рекомендуетсядля обработки деталей, которые подвергают действию высоких напряжений и ударным нагрузкам.

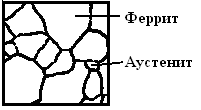

–аустенит

–аустенит –мартенсит

–мартенсит