- •Оглавление

- •Аннотация

- •Annotation

- •Введение

- •Проблемы пожарной безопасности кабелей

- •2. Обзор свойств современных материалов, использумых в качестве изоляции силовых кабелей

- •3. Разработка конструкции кабелей со сшитой изоляцией, не распространяющей горение

- •3.1 Определение геометрических параметров

- •3.2 Выбор материала изоляции

- •3.3 Сшивка изоляции

- •3.4 Экспериментальное сравнение свойств образцов материалов

- •3.4.1 Механические испытания

- •3.4.2 Термические испытания

- •4. Определение расходов на производство продукции

- •4.1 Основные понятия

- •4.2 Расчет затрат

- •4.3 Вывод

- •Безопасность и экологичность проекта

- •5.1 Термические характеристики пвдф

- •5.2 Термические характеристики спэ

- •5.3 Предложения по обеспечению комфортных и безопасных условий труда для человека

- •5.4 Вывод

- •Заключение

- •Список литературы

3.3 Сшивка изоляции

Для улучшения механических свойств, а именно увеличения прочности на разрыв, неизменность или незначительное повышение напряжения на разрыв, уменьшения удлинения на разрыв, сопротивления трещинообразования, тепловой стабильности, находящейся под давлением, устойчивости к химическим соединениям благодаря сниженной растворимостью в органических растворителях, снижения газопроницаемости, материал подвергают сшивке [8].

В зависимости от технологии производства сшивку полимеров делят на:

силановый способ;

пероксидный способ;

радиационный способ.

Силановая сшивка

Самый распространенный способ (для кабелей до 1кВ) – сшивание через привитые органофункциональные группы, в качестве которых применяют силаны (водородные соединения кремния общей формулы SinH2n+2 , где n=1 - 8).

Сшивают во влажной среде (пар, вода) при температуре 80-90 0С, или в условиях окружающей среды, что занимает немного больше времени. Под воздействием влаги происходит гидролиз силанольных групп и последующее их сшивание, ускоряющееся под действием тепла и катализатора. Применение данного способа сшивания при производстве кабелей на среднее напряжение ограниченно, поскольку кабели на напряжение 10-35 кВ имеют значительно большую толщину изоляции, чем кабели на низкое напряжение. Поэтому достаточно сложно добиться равномерности физико-механических свойств в радиальном направлении изоляции и это не обеспечивается силановой сшивкой.Силано-сшитые полиолефины связаны Si-O-Si мостами, (см. рис. 3.1.3) в отличие от C-C связей, образующихся в результате пероксидного или радиационного метода.

Рис. 3.3.3. Структура полиэтилена, сшитого по силановой технологии

A:сшитыйвинилсилан(например,Sioplas®,Monosil®), B:винилсилансополимеризации(например,,Silink®, Visico®) Sioplas,зарегистрированнаяторговаямаркаDow Corning Corp. Monosil, зарегистрированная торговая марка Maillefer SA Silink, зарегистрированная торговая марка Dow Corp. Visico, зарегистрированная торговая марка Borealis A.S.

Силановая технология состоит из двух этапов:

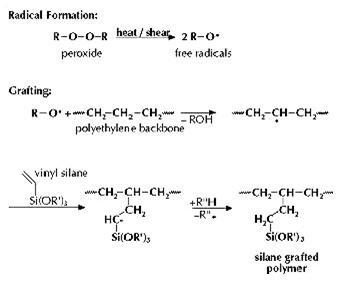

Этап 1. Внедрение силана в полимер, либо привитием винилсилана на полимерную цепочку (см. рис. 3.3.4), либо сополимеризацией винилсилана с этиленом в реакторе полимеризации.

Этап 2. Сшивка в присутствии воды (см. Рис. 3.3.5), обычно ускоряемая оловянным или другими подходящими катализаторами.

Рис. 3.3.4. Прививка винилсиланов на полиэтилен

Рис. 3.3.5. Сшивка силано-привитого полиэтилена в присутствии влаги

Силановое сшивание расширяет рамки производственного процесса, поскольку отпадает необходимость поддерживать температуру ниже температуры разложения перекиси. При использовании силана экструдат может быть быстро охлажден и подготовлен для чистовой обработки. Скорость полимеризации определяется скоростью диффузии влаги, поэтому для ускорения реакции часто применяется горячая водяная баня, паровая сауна или автоклав низкого давления [9]. Силановая технология сшивания обладает следующими преимуществами, по сравнению с пероксидным методом:

• снижение капитальных вложений • снижение эксплуатационных затрат (стоимости энергии и труда) • повышение производительности • широкий спектр рецептур и применений • возможность производства изделий различной толщины • возможность производства изделий сложных форм • повышение процента наполнения пластиков • возможность применения со всеми типами полиэтиленов и сополимеров.

Пероксидная сшивка

При производстве кабелей на среднее и высокое напряжение используется другой способ сшивания – при помощи пероксидов. Сшивание полимерной изоляции при помощи пероксидов происходит непосредственно при ее наложении в сухой среде – среде инертного газа (азота) при высокой температуре (300-400°С) и давлении 8-12 атм.

Сшивка представляет собой свободно-радикальный процесс, приводящий к образованию углерод-углеродных связей между полимерными цепочками (см. Рисунок 1.4). Для получения сшитого полимера материал перед экструдированием расплавляется вместе с антиокислителями и пероксидами. С повышением температуры пероксиды распадаются, образуя радикалы (молекулы со свободной связью). Радикалы пероксидов отрывают у звеньев полиэтилена по одному атому водорода, что приводит к появлению свободной связи у атома углерода. В соседних макромолекулах атомы углерода объединяются. Количество межмолекулярных связей составляет 2-3 на 1000 атомов углерода. Образуется трехмерная сетка, которая исключает возможность образования кристаллитов при охлаждении полимера. Процесс требует жесткого контроля над температурным режимом в процессе экструзии, и когда происходит предварительная сшивка, и в ходе дальнейшего нагревания трубы для завершения образования связей.

Рис. 3.3.6. Структура полиэтилена, сшитого по пероксидной технологии.

Пероксидная сшивка позволяет обеспечить стабильность электрических характеристик кабеля, особенно на высокое напряжение. Поэтому для кабелей на напряжение до 1кВ во всем мире получила широкое распространение сшивка при помощи силанов, а для кабелей на среднее и высокое напряжение (с большой толщиной изоляции) – пероксидная сшивка.

Разложение пероксидов происходит после экструзии с помощью протяженных линий непрерывной вулканизации, соляной бани или азотной системы. Пероксидно-сшитые изделия требуют продолжительного замедленного цикла термообработки (часто при повышенном давлении) для завершения процесса вулканизации.

Радиационная сшивка

Технология радиационного модифицирования изоляции кабельных изделий посредством электронно-лучевой сшивки полимеров нашла широкое применение в промышленности. Первоначально она применялась прежде всего для увеличения максимальной температуры эксплуатации кабельных изделий. Затем обнаружились многие другие преимущества сшитых полимеров — уменьшение деформации при нагреве, повышение сопротивления химическому, радиационному и абразивному воздействиям, улучшение ударной прочности и памяти полимера.

Применение этих технологий позволило наладить выпуск широкого ассортимента кабельных изделий как для нефтедобывающей отрасли, атомных станций, спецтехники, так и для других областей применения, где необходима высокая надёжность кабельных изделий при работе в штатных и аварийных условиях.

Использование электроннолучевых технологий раскрывает широкие возможности для выпуска разнообразного ассортимента кабелей и термоусадочных изделий для различных целей (атомные и тепловые электростанции, нагревательные, силовые и корабельные кабели и кабели для воздушных судов и т.д.). Это все изделия повышенной надёжности и несут значительную нагрузку при экстремальных условиях.

Качество радиационной обработки зависит как от самого ускорителя, так и от транспортного оборудования комплекса.

Ускоритель должен работать при стабильных параметрах электронного пучка — энергия, ток пучка, ширина фронта облучения.

Установка четырёхстороннего облучения необходима для придания азимутальной однородности принятой дозы облучения.

Основным параметром системы при прохождении кабеля в зоне радиации является скорость его транспортировки. Она должна быть пропорциональна току пучка электронов. Эта задача была успешно решена созданием высокоавтоматизированных комплексов.

Ускорители. На участке радиационной обработки монтажных проводов НП «Подольсккабель» эксплуатируются два мощных ускорителя промышленного назначения — ЭЛВ-4 и ЭЛВ-8. Диапазон энергий электронов — от 0,8 до 2,5 МЭВ и ускоренный пучок — до 50 мА, с максимальной мощностью до 100 киловатт.

В настоящее время ускорители отвечают современным требованиям национальных стандартов и являются флагманами не только в России, но и не уступают образцам заграничных аналогов ускорительной техники.

Четырёхсторонняя система облучения. В 1998 году лабораторией № 12 ИЯФ им. Г. Будкера была разработана система четырёхстороннего облучения, которая впервые в мире была реализована на Подольском кабельном заводе в 2003 году. Она позволила коренным образом улучшить качество кабельной продукции после радиационной обработки. Наряду с уменьшением азимутальной неоднородности метод позволяет уменьшить энергию электронов и распространять технологию облучения на оболочку кабельных изделий большего диаметра.

Результаты научно-исследовательских работ, проведённых на Подольском кабельном заводе, показали, что неравномерность радиальной сшивки по азимуту составляет 3—5%, что нельзя обеспечить ни силановой, ни пероксидной сшивкой. Новая методика заменила ранее применявшийся способ двухстороннего облучения, улучшила качество продукции, привела к повышению производительности труда и дала возможность качественно облучать термоусаживаемые изделия.

Раскладка заготовки под пучком электронов выполнена так, чтобы на каждом повороте верхняя и нижняя поверхности менялись местами. Если траектории пучков пересекаются под углом 90 градусов, принимая во внимание смену поверхностей, достигается именно четырёхстороннее облучение (рис. 3.3.7, 3.3.8). Очень важно, что кабель проходит зону облучения несколько раз.

Рис. 3.3.7. Установка четырёхстороннего облучения. 1 — магниты сканирования с переключающим магнитом; 2 — выпускное устройство; 3 — траектории электронов; 4 — правый поворотный магнит; 5 — левый поворотный магнит.

Рис. 3.3.8. Облучаемая заготовка.

Подпучковая транспортная система. Универсальная система транспортировки (ПТС) была разработана в ИЯФ им. Г. Будкера в лаборатории № 12. Её устройство показано на рис. 3.3.9. Система состоит из двух барабанов: один — приводной, а другой — ведомый.

Рис. 3.3.9. Универсальная система транспортировки (ПТС).

В связи с принципиальным изменением подпучкового оборудования снижается вероятность повреждения изоляции обрабатываемой заготовки, и самое главное — степень вытяжки токопроводящей жилы однопроволочного проводника.

Рис. 3.3.10. Устройство для четырёхстороннего облучения с системой воздушно-капельного охлаждения заготовки.

На рис. 3.3.10 показано технологическое помещение с ПТС, устройство для четырёхстороннего облучения с системой воздушно-капельного охлаждения заготовки. В ПТС используется асинхронный индукционный двигатель с приводом.

В связи с тем, что скорость перемещения заготовки является функцией от нарастания тока пучка электронов, изоляция облучаемой заготовки получает постоянную дозу во времени в любой переходный период. Такой подход облучения заготовки гарантирует безупречное качество радиационной обработки изоляции заготовки, с которым не могут конкурировать другие виды сетирования: силановая и пероксидная.

Рис. 3.3.11. Схема контроля процесса на мониторах в технологическом зале.