ЛЕКЦИИ_ЭиР / Лекция 17 (3.3)

.docЛекция 17

ХАРАКТЕРИСТИКИ С/Х МАШИН И ВИДЫ ИХ НЕИСПРАВНОСТЕЙ.

ХАРАКТЕРИСТИКА МАШИН. Основными характеристиками машин являются следующие.

Наработка — продолжительность или объем работы машины, измеряемые в часах, километрах, гектарах и других единицах, в том числе условных. Различают общую наработку, наработку на отказ (характеризует безотказность), межремонтную наработку и др.

Срок службы — календарная продолжительность эксплуатации изделия до момента возникновения предельного состояния, оговоренного в технической документации, или до списания. Различают срок службы до первого капитального ремонта, между капитальными ремонтами, до списания, средний срок службы и др.

Ресурс (технический ресурс) — наработка изделия до предельного состояния, оговоренного в технической документации. Для парка машин определяют гамма-процентный ресурс, т. е. ресурс, который имеет или будет иметь обусловленное число (у процентов) машин данного типа. Обусловленный процент изделий у является регламентированной вероятностью числа машин с указанным техническим ресурсом. Если, например, 7 = 90%, то соответствующий ресурс (наработку до предельного состояния) называют «девяностопроцентным ресурсом».

Различают ресурс машины до первого капитального ремонта, между капитальными ремонтами, полный технический ресурс, остаточный ресурс и т. д.

Показатели срока службы и ресурса машин характеризуют их долговечность.

Кроме фактических и нормативных значений срока службы и технического ресурса, применяют также понятия гарантийных срока службы и ресурса, т. е. таких сроков, в течение которых завод-изготовитель гарантирует исправность машин и несет материальную ответственность за возникшие неисправности при условии соблюдения правил эксплуатации и технического обслуживания.

Техническое состояние и технико-экономические показатели работы машины нестабильны во времени и в процессе эксплуатации претерпевают изменения. Эти изменения зависят от многих факторов, которые действуют не изолированно, а комплексно, находясь в сложной зависимости один от другого. Все основные факторы, снижающие технико-экономические показатели (мощность, производительность, срок службы и др.) и способствующие возникновению неисправности машины, обычно делят на три группы: конструктивные, технологические и эксплуатационные.

Причины возникновения неисправностей могут быть следующими: а) нарушение технических условий надежности при проектировании и изготовлении машин (конструктивные и технологические факторы); б) износ деталей машин; в) трудные (не предусмотренные при проектировании) условия эксплуатации; г) нарушение правил эксплуатации и технического обслуживания машин.

Нарушение технических условий при проектировании и особенно при изготовлении существенно снижает надежность машин в период эксплуатации (ее обычно называют эксплуатационной надежностью) .

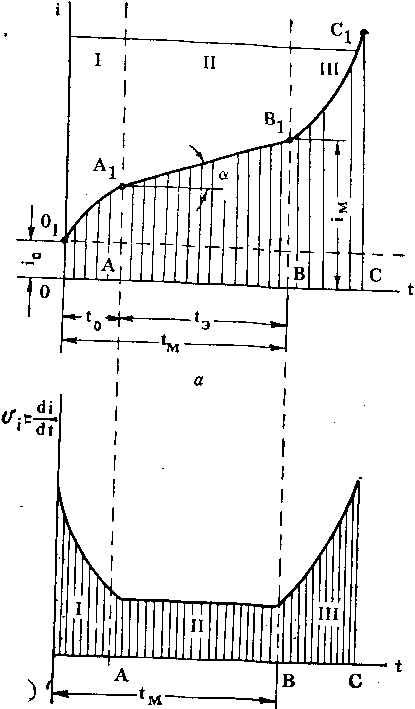

Рисунок. 17.1. График нарастания износа (зазора) в сопряженных деталях (а) и интенсивность (скорость) изнашивания этих деталей (б).

Износ деталей машин. Как бы ни была надежна машина, износ ее деталей во время эксплуатации неизбежен. При этом детали изменяют не только размеры, но и форму (например, цилиндрические детали приобретают эллипс-ность, овальность).

Износ существенно зависит от своевременности и качества технического обслуживания — от качества смазывания, состояния деталей, регулировки механизмов и др.

Износ (зазор) i растет с увеличением срока службы деталей t (выполненного объема работы). В нарастании износа сопряженных деталей отмечаются, как правило, три характерных периода (рисунке 17.1). В первом периоде (участок

ь первом периоде (участок OA) износ нарастает очень быстро. Он происходит главным образом за счет срабатывания неровностей — приработки трущихся поверхностей деталей. Износ второго периода называют естественным (участок АВ)у а его продолжительность — периодом нормальной эксплуатации t5. Износ нарастает относительно равномерно, и точка В является границей наибольшего допустимого срока службы детали tM

![]() (17.1)

(17.1)

где t0 — продолжительность приработки деталей; 1и — износ, соответствующий максимально допустимому зазору в сопряжениях деталей; iH — износ, соответствующий окончанию приработки деталей; tg а — характеристика темпа (скорости) изнашивания деталей.

На темп износа в этом периоде влияют следующие факторы: а) условия работы — удельные давления, характер нагрузки, относительные скорости, температура и др.; б) свойства материалов, их соотношение и изменяемость в работе; в) условия сопряжения, характер контакта и обработки материала; г) вид и свойства продуктов износа, своевременность и качество технического обслуживания; д) качество применяемых масел и топлив.

Износы третьего периода (участок ВС) называют аварийными. В этом периоде износы быстро нарастают. Зазоры в сопряжениях резко увеличиваются.

Анализируя графики износа типичных деталей, можно прийти к следующим выводам: а) период нормальной эксплуатации будет тем больше, чем меньше износ при обкатке и меньше интенсивность изнашивания во время работы сопряжения после обкатки; б) так как то закономерное изменение износа деталей позволяет определить срок, когда необходимо восстановить сопряжение; в) нельзя допускать износ сопряженных деталей сверх определенного предела, за которым может возникнуть неисправность сопряжения.

Предельно допустимый износ. Установление предельно допустимого износа или других показателей состояния машины, а отсюда и срок службы деталей имеет большое значение для правильной организации технического обслуживания и ремонта.

Под предельными значениями величин понимают предельные размеры изнашивающейся детали или регулировочной величины (зазоры, давление, углы и т. п.), предельное ослабление крепления и т. д., т. е. максимальные и минимальные значения величин, до достижения которых сборочная единица работает нормально. Их определяют по одному из следующих признаков (критериев): техническому, качественному или экономическому или по совокупности признаков.

Технический критерий оценивает повышение интенсивности изнашивания или появление отказа механизма (машины).

Качественный критерий характеризует изменение качества работы с ростом износа или изменением регулировки машины. Предельное значение величины в этих случаях зависит от допустимого предельного отклонения качества работы от нормы. Основанием для этого критерия является также сохранение норм техники безопасности и производственной санитарии.

Экономический критерий применяет, когда изменение износа заметно ухудшает экономические показатели работы машины.

Общий метод нахождения предельных значений величин сводится к следующему: предварительно машина проходит необходимую обкатку и создаются ( или имитируются) нормальные условия эксплуатации. Величине, изменяющейся вследствие износа или разрегулировки, придают различные значения. В функции этих значений находят количественные характеристики интенсивности изнашивания деталей или изменения действия сборочной единицы, качества работы, производительности, суммарных затрат. При этом подразумевается, что харак терные точки полученных кривых (перегиба, близкие к обрыву кривой пересечения с предельной ординатой, точки максимума или минимума) соответствуют предельным значениям величин.

Так как деталь (или сопряжение деталей) в различных местах может изнашиваться по-разному, в качестве объекта измерения нужно принимать величину, при измерении которой наиболее резко меняется экономичность или качество работы (часто эта величина — размер, изменяющийся с наибольшей скоростью).

Во многих случаях при нахождении предельного значения величины по техническому критерию используют допустимые напряжения и пределы прочности. Для нахождения предельных значений износа по критерию качества исходят из допусков технологических параметров, которые устанавливают с учетом агротехнических требований. Качество полевых работ оценивают по средним значениям величин и по допустимым отклонениям от них.

При определении предельных значений величин по максимуму производительности и минимуму затрат предусматривается сохранение качества выполняемых работ в заданных пределах. Окончательно предельное значение износа принимают по минимуму (или максимуму), установленному по всем трем критериям, или по их компромиссному (комплексному) значению.

Наиболее общим является комплексный технико-экономический критерий, обусловленный вероятностью безотказной работы и затратами на техническое обслуживание (поддержание в работоспособном состоянии) детали, сборочной единицы при обязательном сохранении в пределах допуска качественных и экономических показателей работы.

ТРУДНЫЕ УСЛОВИЯ И НАРУШЕНИЕ ПРАВИЛ ЭКСПЛУАТАЦИИ. Для работы машинно-тракторного агрегата наиболее характерными условиями, влияющими на скорость изнашивания деталей машин и возникновение неисправности, являются запыленность температура окружающего воздуха, влажность почвы, состояние дорог и полей, качество применяемых топлив и смазочных материалов, режим работы агрегата при выполнении технологического процесса и др.

Обычно из-за трудных условий работы неисправности машин возникают быстрее внезапно.

Срок службы машин, агрегата в значительной мере зависит от культуры технической и производственной эксплуатации. Нарушение правил эксплуатации выражается в том, что агрегат часто работает с перегрузкой или недогрузкой, а также в том, что его техническое обслуживание проводят несвоевременно, не полностью и недоброкачественно. Несоблюдение правил пуска двигателя, трогания трактора с места, выбора скорости движения, подбора машин в агрегате, теплового режима, элементарных правил заправки трактора топливом и маслом, пренебрежение особенностями эксплуатации машин в холодное время, несвоевременное и небрежное устранение мелких неполадок, эксплуатация необкатанного, непроверенного, а иногда и неисправного трактора, плохое качество ремонта, нарушение правил хранения — причины возникновения неисправностей.