Расчет ленточного конвейера

.docxРасчет ленточного конвейера.

Ленточные конвейеры широко используются для транспортировки насыпных и штучных грузов как на набольшие расстояния, так и на большие расстояния. Простота и надежность их конструкции обеспечивает их работу в течении длительного времени. Ленточные конвейеры можно использовать как в закрытых, так и на открытых участках, что объясняет их широкое использование в промышленности. Конвейеры относятся к машинам непрерывного типа действия и характеризуются непрерывным перемещением грузов по заданной трассе без остановок для загрузки или разгрузки.

Принцип действия ленточных конвейеров основан на сцеплении ленты с приводом (ведущим) барабаном, что обеспечивает ей движение, а тем самым и перемещение груза, находящегося на рабочей ветви ленты.

Работа ленточного конвейера с гладкой лентой возможна при условии, что угол трения по ленте ψ (tg ψ=fг) не меньше угла наклона рабочей ветви к горизонтали ρ т.е. ψ ≥ β. Для увеличения угла наклона транспортирования применяют специальные ленты – рефленые, с перегородками и наклонами.

Ленточные конвейеры бывают стационарные и передвижные.

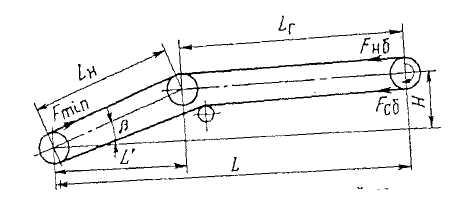

В примере расчета мы будем брать ленточный конвейер для транспортирования пшеницы. Загрузка конвейера через загрузочную воронку с лотком; разгрузка через концевой барабан, который является приводным; натяжное устройство винтовое. (рис.1)

Исходные данные:

Плотность пшеницы, ρ=800 кг\м³

Расстояние транспортировки, L=45 м

Высота транспортировки H=6 м

Производительность Q=120 т\ч

Таблица 1

Значение скорости ленты при транспортировании различных грузов.

|

ГРУЗ |

СКОРОСТЬ ЛЕНТЫ,м\с |

|

Пшеница, рожь, кукуруза |

2…..4,5 |

|

Овес, ячмень, подсолнечник |

2….3 |

|

Дробленое зерно, отруби |

1…2 |

|

Кукуруза в початках |

1,5…2,5 |

|

Корнеплоды |

0,75…1,5 |

|

Штучные грузы |

0,5…1,5 |

|

Мука, цемент |

0,8…1,25 |

|

Удобрения, пе6сок,гравий |

1.5..3 |

|

Солома |

0,8…1,4 |

Расчетная часть.

Принимаем согласно табл. 1 скорость транспортирования υ=2,5м\с. Коэффициент трения пшеницы по ленте в состоянии покоя fn=0,5. С целью увеличения производительности конвейера и уменьшения потерь в качестве поддерживающих элементов рабочей ветви ленты выбираем трехроликовые желобчатые опоры.

Коэффициент трения пшеницы по ленте при работе конвейера

fn=0,8∙ fn=0,8∙0,5=0,4.

Угол трения ψ пшеницы по ленте находим из равенства tg ψ=fд=0,4, откуда ψ=22º.

Исходя из условия отсутствия соскальзывания пшеницы по ленте β≤ψ определяем угол наклона конвейера. Обычно β=ψ-4…5º. Для рассматриваемой схемы β=ψ-5º=22-5=17º.

Определяем длину наклонной части конвейера

Lн=H/Sinβ=6/Sin17º=6/0,29=21м.

Длина проекции наклонной части транспортера на горизонтальную плоскость

L'=Lн∙Cosβ=21∙0,956=20,076м

Длина горизонтальной части транспортера

Lг=L-L'=45-20,076=25м.

По формуле

B=√Qс / (Kп∙Kᵦ∙ρ∙υ) (1)

Qс- секундная производительность,кг/;

Kп-коэффициент производительности, зависящий от формы поперечного сечения потока и физико-механических свойств транспортируемого груза;

Kᵦ-1…0,75- коэффициент, учитывающий осыпание груза при угле наклона конвейер от 0º до 20º.

Определяем ширину ленты с учетом придания рабочей ветви желобчатой формы посредством трехроликовой опоры при секундной производительности Qс= Q/3,6=120/3,6=33,3 кг/с и коэффициентах Kп=0,085, Kᵦ=0,8 (при β=17º)

B=√Qс /( Kп∙Kᵦ∙ρ∙υ)=√33,3/(0,085∙0,8∙800∙2,5)=0,495м.

Из ряда стандартных значений выбираем B=500мм.

Выбираем резинотканевую ленту с прокладками из ткани БКНЛ-65( с основой и утком из комбинированных нитей): предел прочности ткани Кр=65Н/мм; число (предварительное) прокладок z=3; толщина прокладок δₒ=1,15мм; толщина обрезиненного слоя см рабочей стороны δ1=2мм (ввиду малой абразивности пшеницы), с опорной стороны δ2=1мм.

С целью защиты от механических повреждений и влаги ленту покрывают слоем резины. Толщина слоя резины с рабочей стороны ленты δ1=1,5..6мм, с опорной- δ2=1…2мм.

Общая толщина ленты

δ=δₒ∙z+δ1+δ2 (2)

δₒ- толщина одной прокладки,

z- число прокладок.

δ=δₒ∙z+δ1+δ2=1,15∙3+2+1=6,45мм.

Линейная плотность ленты

qᴫ=1,12∙B∙δ (3)

1,12- среднее значение массы 1м² ленты толщиной 1мм;

B- ширина ленты, м;

qᴫ=1,12∙B∙δ=1,12∙0,5∙6,45=3,6кг/м.

Линейная плотность груза

qг=Q⁄(3,6∙υ)=120⁄(3,6∙2,5)=13,3 кг/м.

Таблица 2

Диаметр ролика в зависимости от параметров ленты и плотности груза.

|

Плотность перемещаемого груза,т/м, не более |

Ширина ленты, мм |

Максимальная скорость ленты |

Диаметр ролика, мм |

|

1,6 |

400;500;650 |

2,0 |

89 |

|

1,6 |

800 |

1,6 |

89 |

|

2,0 |

400;500;650 |

2,5 |

108 |

|

1,6 |

800;1000;1200 |

2,5 |

108 |

|

2,0 |

800;1000;1200 |

2,5 |

133 |

|

3,5 |

800;1000;1200 |

4,0 |

159 |

|

3,5 |

1400;1600;2000 |

3,2 |

159 |

|

3,5 |

800;1000;1400 |

4,0 |

194;219 |

|

4,0 |

1600;2000 |

6,3 |

245 |

Согласно таблице 2 при B=500мм и υ=2,5 м/с для рабочей ветви диаметр роликов dр=108 мм. С целью увеличения долговечности ленты и создания более благоприятных условий ее работы угол наклона боковых роликов α=30º. Тогда масса вращающихся частей трехроликовой опоры mр.р=12кг. Масса ролика для холостой ветви mр.х=9,8кг.

С учетом ширины ленты и желобчатой формы рабочей ветви принимем расстояния между роликами: рабочей ветви lр=1,5м, холостой ветви lᵪ=3м.

Линейная плотность рабочей ветви роликовой опоры

qр.р=mр.р/ lр=12/1,5=8 кг/м,

холостой ветви

qр.ᵪ=mр.ᵪ/ lᵪ=9,8/3=3,3 кг/м.

Энергия привода ленточного конвейера расходуется на выполнение полезной работы и преодоление сопротивлений, основным из которых является сопротивление передвижению лент на прямолинейных и криволинейных участках. С определенными упрощениями, вполне приемлемыми в инженерной практике, сопротивления на прямолинейных участках можно рассчитать по следующим формулам:

Для рабочей ветви:

Wр1=g∙Lн∙[(qг+qл+qр.р)∙ξ∙Cosβ+(qг+qл)∙Sinβ] (4)

Для холостой ветви

Wᵪ=g∙Lᵪ∙(qг+ qр.ᵪ)∙(ξ∙Cosβ-Sinβ) (5)

g=9,81 м/с²- ускорение свободного падения;

Lн и Lᵪ-длины рассматриваемых рабочего и холостого прямолинейных участков конвейера;

qг, qл, qр.р, qр.ᵪ- линейные плотности соответственно груза, ленты, роликовых опор рабочей и холостой ветви; qр.р=mр.р/ lр, qр.ᵪ=mр.ᵪ/ lᵪ;

ξ-коэффициент сопротивления движению ленты по роликам.

Холостая ветвь всегда опирается на прямые ролики.

Таблица 3.

Значения коэффициента ξ

|

Условия работы конвейера |

Роликовые опоры |

|

|

прямые |

желобчатые |

|

|

Чистое и сухое помещение без пыли |

0,018 |

0,02 |

|

То же, с небольшим количеством амбразивной пыли |

0,022 |

0,025 |

|

Неотапливаемое помещение или на открытом воздухе при значительной запыленности |

0,035 |

0,04 |

Определяем сопротивление передвижению ленты на прямолинейных участках (формулы 4 и 5), для чего по табл. 3 принимаем значения коэффициентов сопротивления движению ленты при работе на открытом воздухе для рабочей (желобчатой) ветви ξ=0,04 и холостой (плоской) ξ=0,035. Тогда для наклонного учаска рабочей ветви

Wр.н.=g∙Lн∙[(qг+qл+qр.р)∙ξ∙Cosβ+(qг+qл)∙Sinβ],

Wр.н.=(9,8∙17∙[(13,3+3,6+8)∙004∙Cos17º+(13,3+3,6)∙ Sin17º]=975Н;

Для горизонтального участка рабочей ветви

Wр.г=g∙Lг∙( qг+qл+qр.р)∙ξ=9,8∙25∙(13,3+3,6+8)∙0,04=244Н;

Для горизонтального участка холостой ветви

Wᵪ.г=g∙Lг∙(qл+ qр.ᵪ)∙ξ=9,8∙25∙(3,6+3,3)∙0,035=62Н;

Для наклонного участка холостой ветви

Wᵪ.н=g∙Lᵪ.н∙(qл+ qр.ᵪ)∙(ξ∙Cosβ-Sinβ),

Wᵪ.н=9,8∙21∙(3,6+3,3)∙(0,035∙0,956-0,29)=-364Н.

Сопротивление передвижению ленты, возникающее при загрузке, определяем:

Wзаг≈Qс∙(ν-ν̥), (6)

Qс-производительность конвейера,кг/с,

С учетом начальной скорости груза ν̥≈0

Wзаг≈Qс∙ν≈33,3∙2,5≈83Н.

Принимаем коэффициент сопротивления передвижению ленты на криволинейных участках в среднем ξ̥=1,05.

Чтобы ленту привести в движение необходимо создать тяговое усилие Fᵼ (окружную силу барабана), которое обычно определяют методом обхода по контуру. При этом весь контур разбивают на участки и, последовательно определяют натяжение для каждого участка.

Для данного случая натяжение тягового органа в каждом последующем участке равно натяжению в предыдущем плюс сумма сопротивлений на рассматриваемом участке. В результате получают

Fᵼ= ξ̥ᵐ∙∑W (7)

ᵐ- число барабанов, кроме приводного;

∑W –алгебраическая сумма сопротивлений на прямолинейных участках.

По формуле 7 определяем окружную силу на приводном барабане

Fᵼ= ξ̥ᵐ∙∑W= ξ̥ᵐ∙(Wр.н+Wр.г+Wх.г+Wзаг),

Fᵼ= 1,05³∙(975+244+62-364+83)=1158Н.

Исходя из условия сцепления ленты с приводным барабаном определяют натяжение в ветвях ленты. Для сбегающей ветви

Fсб≥Fᵼ ∕(eᶠᶫ-1), (8)

e=2,71- основание натурального логарифма;

ᶠ-коэффициент трения ленты по барабану, зависящий от материала и состояния поверхности, а также от атмосферных условий: для чугунного и стального барабанов 0,1…0,3;

ᶫ- угол обхвата приводного барабана лентой.

При коэффициенте трения ленты по стальному барабану ᶠ=0,2 и угле обхвата приводного барабана ᶫ=π натяжение сбегающей ветви.(формула 8)

Fсб=Fᵼ ∕(eᶠᶫ-1)=1158/(1,87-1)=1325Н.

Максимальное натяжение набегающей (рабочей) ветви

Fн.б=Fᵼ+Fсб=Fmax, (9)

Натяжение набегающей ветви (формула 9)

Fн.б=Fᵼ+Fсб=1158+1325=2483Н.

Поскольку оно же является максимальным натяжением, то

Fmax= Fн.б=2483Н.

С целью уменьшения напряжения изгиба в ленте число прокладок должно быть минимальное, но не в ущерб ее прочности, которая должна удовлетворять условию

S=(z∙B∙Kр)∕Fmax≥[S], (10)

S и [S]- соответственно расчетный и допустимый коэффициенты запаса прочности лент: резинотканевых-8…9, синтетических-9..10, комбинированных-9…11,5;

Kр- прочность ткани одной прокладки на разрыв по ширине основы.

Fmax- наибольшее натяжение в ленте,Н.

Проверяем выбранную резиновую ленту БКНП-65 на прочность по формуле 10

S=(z∙B∙Kр)∕Fmax=(3·500·65)∕ 2483=39,3

Что много больше допустимого значения [S]=9. Если S<[S], следует увеличить предварительно принятое число прокладок z.

Минимальное натяжение рабочей ветви ленты (в месте ее сбегания с натяжного барабана) определяем по формуле 11, приняв коэффициент сопротивления ленты на отклоняющем барабане ξ̥=1,04 и натяжном ξ̥=1,06.

Fmin=[(Fсб+Wх.г)· ξ̥±Wх.н]· ξ̥' (11)

Fmin=[(Fсб+Wх.г)· ξ̥±Wх.н]· ξ̥'= [(1325+62)· 1,04-364]· 1,06=1143Н.

Тогда при lр=1,5м расстояние между роликами рабочей ветви (формула 12)

y=g·(qг+qл)· lр²/(8· Fmin) (12)

y=g·(qг+qл)· lр²/8· Fmin=9,8·(13,3+3,6)·1,5²/(8·1143)=0,04м,

что не превышает допустимого значения

[y]=0,025· lр=0,025·1,5=0,038м.

Для обеспечения нормальных условий работы резинотканевой ленты и предотвращения ее расслоения диаметр барабана должен удовлетворять условию

Dб≥K1·K2·z, (13)

K1- коэффициент, зависящий от прочности прокладок;

K2-коэффициент, зависящий от типа барабана:

Для приводного-1…1,1; для натяжного-0,8…0,9; для отклоняющего—0,5;

z- число прокладок.

Таблица 4.

Коэффициент K1 выбирают из следующих значений:

|

Kр, Н/мм |

65 |

100 |

150 |

|

K1 |

125…140 |

141…160 |

161…170 |

|

Kр, Н/мм |

200 |

300 |

400 |

|

K1 |

171..180 |

181..190 |

191..200 |

Меньшее значение К1 принимают для лент млой ширины. Диаметр барабана округляют по ГОСТ 22644-77 до значения, соответствующего ряду чисел: 160;200;250;315;400;500;630;800;1000 и более. Чтобы предотвратить сбегание ленты, барабаны рекомендуется выполнять бочкообразной формы с целью их само центрирования. Выпуклость приниают равной 0,005 ширины ленты, но не менее 4 мм, а длину барабана /б-на 100…120мм больше ширины ленты.

По формуле 13 определяем диаметры барабанов, округляя их значение с учетом ГОСТ22644-77.

Диаметр приводного барабана

Dб.п≥K1·K2·z=130·1·3=390мм.

Принимаем Dб.п=400мм. Поскольку для натяжного барабана коэффициент К2=0,9, т.е. мало отличается от его значения для приводного барабана, то принимаем Dб.н= Dб.п=400мм.

Диаметр отклоняющего барабана (при К2=0,5)

Dб.о=130·0,5·3=195мм.

Принимаем Dб.о=200мм.

Длина всех барабанов

Lб=В+100=500+100=600мм.

Частота вращения приводного барабана

nб=60·ν/(π·Dб)=60·2,5/(3,14·0,4)=119мин-1.

Для выбора электродвигателя необходимо знать расчетную (потребную) мощность

Рдв= Fᵼ·ν/(ƞб·ƞм) (14)

Ƞб-КПД барабана, зависящий от типа подшипников жесткости ленты и пр., ƞб≈0,92..0,96;

Ƞм-КПД передаточного механизма.

Номинальная мощность выбираемого двигателя должна быть больше расчетной: Рном ≥ Рдв.

Для выбора электродвигателя по формуле 14 определяем расчетную мощность

Рдв= Fᵼ·ν/(ƞб·ƞм)=1158·2,5/(0,95·0,9)=3386Вт,

Ƞм=0,9-КПД привода транспортера.

Для рассматриваемого конвейера можно применить электродвигатель 4А100L4УЗ с номинальной мощностью Рном=4кВт и номинальной частотой вращения вала nдв=nном=1430мин-1.

Для выбора редуктора определяем расчетное передаточное число

u'=nном/nб (15)

u'=nном/nб=1430/119=12

у редукторов Ц2,Ц2У,Ц2С,ПЗ и КУ-1 ближайшее передаточное число uр=12,5. В этом случае отклонение от расчетного передаточного числа рассчитывается по формуле

∆u=(uр−u')/u'·100%=(12,5-12)/12=4%,

Что допустимо.

Вращающий момент на валу приводного барабана, соединяемого муфтой с тихоходным валом редуктора, вычисляем по формуле

Тб= Fᵼ ·(Dб/(2·ƞб))=1158·(0,4/(2·0,95))=244Н·м.

Выбираем двухступенчатый цилиндрический редуктор Ц2У-125,рассчитанный на вращающий момент тихоходного вала Тн=500Н·м=0,5кН·м.