- •4.2. Определение критической силы методом Эйлера

- •4.3. Зависимость критической силы от способа закрепления концов стержня

- •4.4. Пределы применимости формулы Эйлера. Кривая критических напряжений

- •4.5. Расчёт на устойчивость по допускаемому напряжению

- •4.6. Пример расчёта

- •4.7. О выборе материала и рациональных форм поперечных сечений для сжатых стержней

- •Глава 5. Прочность при повторно-переменных (циклических) напряжениях

- •5.1. Основные понятия. Механизм разрушения

- •5.2. Характеристики цикла. Виды циклов

- •5.3. Экспериментальное определение характеристик сопротивления усталости

- •5.4. Влияние конструктивно-технологических факторов на усталостную прочность

- •5.4.1. Влияние концентрации напряжений

- •5.4.2. Влияние абсолютных размеров детали (масштабный фактор)

- •5.4.3. Влияние состояния поверхности

- •5.5. Расчёт на прочность при линейном напряжённом состоянии и симметричном цикле

- •5.6. Расчёт на прочность при линейном напряжённом состоянии и несимметричном цикле

- •5.7. Расчёт на прочность при плоском напряжённом состоянии

- •Решение. Осевой и полярный моменты сопротивления

- •Глава 6. Расчёты прочности при динамических нагрузках

- •6.1. Общая характеристика динамических задач

- •6.2. Напряжения в тросе при равноускоренном подъёме груза

- •6.3. Напряжения в тонком кольце при вращении с постоянной скоростью

- •6.4. Характеристики колебательных процессов

- •6.4.1. Число степеней свободы

- •6.4.2. Типы сил

- •6.4.3. Классификация колебаний

- •6.5. Свободные незатухающие колебания системы с одной степенью свободы

- •6.5.1. Поперечные и продольные колебания

- •6.5.2. Крутильные колебания

- •6.6. Свободные затухающие колебания системы с одной степенью свободы

- •6.7. Вынужденные колебания системы с одной степенью свободы при действии периодической возмущающей силы

- •6.7.1. Без учёта затухания

- •6.7.2. С учётом затухания

- •6.8. Критическая частота вращения вала

- •6.9. Приближённое определение частоты собственных колебаний систем со многими степенями свободы

- •6.10. Расчёт на удар

- •6.10.1. Продольный и поперечный удар

- •6.10.2. Скручивающий удар

5.7. Расчёт на прочность при плоском напряжённом состоянии

Известны многие попытки создания гипотез усталостного разрушения в сложном напряжённом состоянии. Все они сводятся к обобщению известных гипотез прочности и пластичности на случай цикличных напряжений. Для наиболее часто встречающегося на практике случая изгиба с кручением общепринятой является эмпирическая формула

![]() , (5.27)

, (5.27)

где nR – коэффициент запаса усталостной прочности;

nσ – коэффициент запаса по нормальным напряжениям, найденный по формуле (5.23) в предположении, что τ = 0;

nτ – коэффициент запаса по касательным напряжениям, найденный по формуле (5.24) в предположении, что σ = 0.

Формулу (5.27) легко преобразовать в условие усталостной прочности

![]() . (5.28)

. (5.28)

Условие статической прочности может быть записано в соответствии с III-й теорией прочности в виде

![]() . (5.29)

. (5.29)

Ориентировочные значения величин допускаемого значения коэффициента запаса прочности [n] приведены в табл.5.3.

Таблица 5.3

|

Факторы, влияющие на запас прочности |

[n] |

|

Для расчёта на статическую прочность по пределу текучести Весьма пластичный материал σТ/σПЧ = 0,45 0,55 Пластичный материал σТ/σПЧ = 0,55 0,70 Малопластичный материал σТ/σПЧ = 0,70 0,90 Хрупкий материал |

1,2 1,5 1,4 1,8 1,7 2,2 2,0 3,0 |

|

Продолжение табл.5.3 | |

|

Для расчёта на усталостную прочность по пределу выносливости При повышенной точности расчёта, однородном материале, широком использовании экспериментальных данных, высоком качестве технологии При недостаточном объёме экспериментальных данных о нагрузках и характеристиках прочности, при ограниченном числе натурных усталостных испытаний, среднем уровне однородности материала, технологии производства и дефектоскопии При малом объёме и отсутствии экспериментальной информации о нагрузках и прочности, при невысоком уровне технологии производства, пониженной однородности материала (литые и сварные детали значительных размеров) |

1,3 1,5

1,5 2,0

2,0 3,0 |

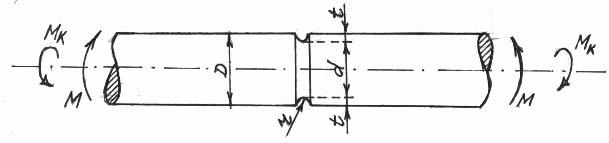

Пример. Проверить прочность вала с кольцевой выточкой, подвергающегося изгибу с кручением (рис.5.13).

Рис.5.13

Дано: D = 110 мм, d = 90 мм, радиус кольцевой выточки r = 10 мм; поверхность вала шлифованная. Материал – углеродистая сталь с характеристиками: σПЧ = 50 кН/см2; σТ = 30 кН/см2; σ-1 = 22 кН/см2; τПЧ = 26 кН/см2; τТ = 16 кН/см2; τ-1 = 12 кН/см2. Действующие переменные со времени моменты равны:

Изгибающие Mmax = 5 кН∙м; Mmin = – 1 кН∙м;

Крутящие Mк max = 2 кН∙м; Mк min = – 0,5 кН∙м.

Решение. Осевой и полярный моменты сопротивления

W = 0,1 ∙ d3 = 0,1 ∙ 93 = 72,9 см3;

Wp = 0,2 ∙ d3 = 2W = 145,8 см3.

Определяем максимальные и минимальные номинальные напряжения в опасном сечении вала:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Определяем среднее напряжение и амплитуду циклов

![]() ;

;

![]() ;

;

![]() ;

;![]() .

.

Теоретические коэффициенты концентрации напряжений определяем по графикам, приведённым в справочнике И.А. Биргер, Б.Ф. Шор, Г.Б. Иосилевич «Расчёт на прочность деталей машин» - М.: Машиностроение, 1979.-702 с. Графики показаны на рис.5.14.

а б

Рис. 5.14

При

![]() и

и![]() находимασ = 2,0иατ

= 1,58. Эффективные коэффициенты

концентрации напряжений определяем по

формуле (5.15), принимая для среднеуглеродистой

сталиq = 0,6:

находимασ = 2,0иατ

= 1,58. Эффективные коэффициенты

концентрации напряжений определяем по

формуле (5.15), принимая для среднеуглеродистой

сталиq = 0,6:

Kσ = 1 + q (ασ – 1) = 1 +0,6 (2,0 –1) = 1,6:

Kσ = 1 + q (ατ – 1) = 1 +0,6 (1,58 –1) = 1,35.

Величину масштабного коэффициента находим по табл.5.1. Для d = 90 мм и σПЧ = 50 кН/см2

Kdσ = Kdτ = 0,7.

Коэффициент качества поверхности находим по кривой 2 на рис.5.11:

KF = 0,95.

Поверхностное упрочнение не применяется, поэтому

Кυ = 1,0.

Далее по формуле (5.19) подсчитываем коэффициент снижения предела выносливости детали:

при

изгибе ![]() ;

;

при

кручении

![]() .

.

Вычисляем коэффициент запаса. Материал вала в опасном сечении испытывает плоское напряжённое состояние. Поэтому сначала находим частичные коэффициенты запаса по формулам (5.23) и (5.24). Значения ψσ и ψτ принимаем по приведённым в п.5.6 рекомендациям: ψσ = 0,1; ψτ = 0,05.

![]() ;

;

![]() .

.

Общий коэффициент запаса по усталостной прочности вычисляем по формуле (5.28)

![]() .

.

Коэффициент запаса по статической прочности определяем по формуле (5.29)

![]() .

.

Получим nR < n, т.е. коэффициент запаса, равный 2,11, лимитируется усталостной прочностью. Если сравнить его с допускаемыми значениями, приведёнными в табл.5.3, то можно сделать вывод, что прочность вала обеспечена.

Заканчивая главу о прочности при циклических напряжениях, необходимо отметить следующее. Действующие нагрузки и напряжения, возникающие в деталях машин, в большинстве случаев представляют собой случайные функции времени, а характеристики сопротивления усталостности детали (срок службы, предел выносливости) – случайные величины, которым свойственно существенное рассеивание. Поэтому уточнённые методы расчёта усталостной прочности базируются на теории вероятности и математической статистике. Подробно изложены в книге С.В. Серенсена, В.П. Когаева и Р.М. Шнейдеровича «Несущая способность и расчёт деталей машин на прочность»: Руководство и справочное пособие. – М.: Машиностроение, 1975.