КОНСПЕКТ ЛЕКЦИЙ ОПиЭТО

.pdf

Стенд СД2М-ЧГИ предназначен для проверки технического состояния грузовых автомобилей и автобусов с карбюраторными двигателями. Механическая часть станции — комбинированный стенд с беговыми барабанами — состоит из двух тележек и трансмиссии. Стенд размещается на осмотровой канаве. Каждая тележка механической части (I — правая и II — левая) включает в себя по два беговых барабана 5 и 9, инерционные массы 3 и 16, ролики-датчики 6 и 10, тормозные устройства беговых барабанов и натяжные устройства клиноременной передачи, смонтированные на одной раме. Беговые барабаны 5 и 9 изготовлены из стальных труб и имеют рифленую поверхность. Инерционные массы 3 и 16 изготовлены из набора стальных дисков, собранных на одном валу. Ось каждого бегового барабана и инерционной массы устанавливается на двух двухрядных сферических подшипниках. Ведущие и ведомые беговые барабаны, а также инерционные массы связаны между собой клиноременной передачей, которая натягивается натяжным устройством. Для облегчения свободного заезда и выезда автомобиля с барабанов стенда предусмотрены тормозные устройства, выполненные на базе тормозных камер автомобиля ЗИЛ-164А. Между ведущими и ведомыми беговыми барабанами стенда установлены ролики-датчики 6 и 10, которые с помощью тормозных камер или пружин поджимаются к колесам автомобиля с усилием от 2000 до 3000 Н (200 до 300 кгс).

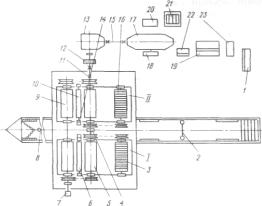

Схема станции диагностирования СД2М-ЧПИ:

1 — пульт проверки системы электрооборудования, 2 — подъемник электромеханический, 3 — инерционная масса правая, 4 — муфта выключения, 5 — беговые барабаны правые, 6 — ролик-датчик правый, 7 — тахометр, 8 — фиксирующее устройство, 9 — беговые барабаны левые, 10 - ролик-датчик левый, 11. 15 — карданные передачи, 12 - муфта выключения, 13 — редуктор угловой, 14 — датчик индуктивный, 16 — инерционная масса левая, 17 — нагрузочно-приводное устройство, 18 — весовой механизм тормоза, 19 - пульт управления центральный, 20 -электрошкаф, 21 — жидкостный реостат, 22 — расходомер топлива, 23 — осциллоскоп

Ролики-датчики предназначены для контроля угла сходимости управляемых колес автомобиля, замера пути разгона, наката и тормозного пути каждого колеса автомобиля. При проверке схождения колес ролик-датчик перемещается вправо или влево под действием боковой силы. Эти перемещения фиксируются индуктивным датчиком 14. Внутри каждого ролика-датчика 6 и 10 вмонтированы фотоимпульсные

датчики, которые используются при определении пути, измеряемого в импульсах. Один импульс соответствует обороту ролика-датчика. Для определения скорости «движения» автомобиля на стенде установлен тахометр 7, соединенный муфтой с беговым барабаном. Между правым и левым ведущими барабанами стенда, а также между ведущим барабаном и редуктором 13 установлены муфты выключения 4 и 12, которые служат для рассоединения беговых барабанов и отключения их от нагрузочно-приводного устройства. Муфта выключения зубчатая, постоянно замкнута винтовой пружиной. Выключается муфта тормозной камерой от автомобиля ЗИЛ-164А или ЗИЛ-130. Трансмиссия стенда включает в себя нагрузочно-приводное устройство 17, угловой редуктор 13, муфту выключения 12 и карданные передачи 15. Муфта и угловой редуктор смонтированы на одной раме. Приводное и нагрузочное устройства стенда служат для осуществления «движения» автомобиля по барабанам стенда при выключенном двигателе автомобиля и для создания нагрузки на двигатель автомобиля при проверке тягового усилия на ведущих колесах автомобиля.

В качестве приводного нагрузочного устройства стенда используется балансирная электромашина СТЭ-55-1500. Управление работой балансирной машины осуществляется жидкостным реостатом 21. Угловой редуктор привода 13 изготовлен из редуктора заднего моста автомобиля ЗИЛ-164. Станция оборудована подъемником и вентилятором для обдува автомобиля. К контрольноизмерительному оборудованию станции относятся тахометр 7 постоянного тока, фотоимпульсные датчики оборотов роликов-датчиков, расходомер топлива 22, индуктивные датчики 14 для измерения схода колес, центральный пульт управления 19, передвижной пульт (стенд) для проверки системы электрооборудования /, осциллоскоп 23 для диагностирования системы зажигания.

На стенде можно измерить расход топлива на минимальной частоте вращения холостого хода двигателя, под нагрузкой и в режиме разгона, время и путь разгона автомобиля в диапазоне скоростей 25 — 40 и 30 — 45 км/ч, путь наката от скорости 45 км/ч до остановки, тормозной путь каждого колеса автомобиля и время срабатывания тормозного привода. К стенду придаются несколько электроизмерительных приборов, вакуумметр, прибор НИИАТ-К-69 (для измерения неплотностей цилиндро-поршневой группы), газоанализатор.

Всего на станции можно измерить более 80 параметров технического состояния агрегатов и узлов автомобиля. Процесс диагностирования автомобиля на стенде осуществляется в такой последовательности: сначала автомобиль устанавливают на беговые барабаны передней осью, закрепляют сзади растяжками и замеряют необходимые параметры по передней оси. Затем автомобиль перемещают — на беговые барабаны устанавливают задними колесами, закрепляют, измеряют параметры его (применяют переносное оборудование).

Дальнейшей модификацией стенда является станция диагностирования модели СДЗ-К453. В качестве нагрузочно-приводного устройства применяют обкаточнотормозной стенд КИ-598Б или КИ-2139А. Диагностируют автомобили с мощностью карбюраторных двигателей до 200 л. с. при скорости (линейной) 45 км/ч. Контрольно-измерительная аппаратура сосредоточена на трех передвижных пультах. Инерционные массы стенда соединены с барабанами бесшумной цепной передачей. Подъемники, установленные между барабанами, и нагрузочные устройства

обеспечивают свободный заезд и выезд автомобилей со стенда. Обе тележки стенда соединены между собой карданным валом с разъединительной муфтой. Нагрузочноприводное устройство в зависимости от типа (КИ-598Б или КИ-2139А) можно подключить либо к валу инерционной массы, либо к валу бегового барабана.

Кинематическая связь между нагрузочно-приводным устройством и беговыми барабанами осуществляется через карданные валы, инерционные массы, соединительные муфты и цепные передачи. Цепными передачами связаны инерционные массы с ведущими барабанами, ведущий и ведомый барабаны между собой. На правом ведущем барабане установлен тахогенератор, а на обоих ведомых барабанах - по датчику измерителя частоты вращения барабанов.

Одним пультом управления (комплексных параметров) измеряют расход топлива двигателем на холостом ходу и под нагрузкой на установившихся режимах, усилие на прокручивание колес переднего неведущего моста, усилие на прокручивание трансмиссии автомобиля, путь свободного качения автомобиля (наката) в заданном интервале скоростей, тормозной путь каждого колеса, переднего и заднего мостов автомобиля, тормозной путь каждого колеса каждой оси прицепа (полуприцепа), разницу тормозного пути каждого колеса, тяговое усилие, развиваемое автомобилем в установившемся режиме под нагрузкой, состояние спидометра автомобиля, давление, развиваемое топливным насосом автомобиля, производительность компрессора автомобиля, исправность манометра пневмосистемы автомобиля.

Вторым пультом измеряют параметры системы зажигания: среднее значение угла замкнутого состояния контактов прерывателя, начальный угол опережения зажигания, работу вакуумного регулятора, разряжение во впускном трубопроводе. Все параметры снимают при измерении этим же пультом частоты вращения коленчатого вала двигателя.

Третьим пультом проверяют систему электрооборудования автомобиля, напряжение аккумуляторной батареи без нагрузки и при нагрузке стартером, силу тока, потребляемую стартером в режиме пуска и полного торможения, падение напряжения на замкнутых контактах прерывателя, частоту вращения якоря генератора при начале отдачи без нагрузки и при полной нагрузке, напряжение включения реле обратного тока и реле выключения, напряжение, поддерживаемое регулятором напряжения, силу тока, допускаемую ограничителем тока, напряжение между фазами генераторов переменного тока.

Комбинированный стенд ХАДИ предназначен для исследовательских целей, но пригоден и для эксплуатационного диагностирования автомобилей в крупных автохозяйствах и на станциях обслуживания. Стенд смонтирован на смотровой канаве, имеет сварную раму, в которой на подшипниках установлены две пары беговых барабанов, на них автомобиль въезжает передними или задними колесами. Ведущие барабаны соединены электромагнитной муфтой, позволяющей разобщать их при испытании тормозов. Нагрузка на автомобиль при испытании его агрегатов создается двумя генераторами постоянного тока балансирного типа. Эти генераторы могут работать и в режиме двигателя. Электропривод стенда позволяет прокручивать трансмиссию автомобиля и испытывать под нагрузкой, когда работает двигатель автомобиля. Для замера крутящего момента и мощности, подводимых к колесам автомобиля, применяется электрическое устройство, которое состоит из мес-доз, соединенных с приемниками электрических манометров. На валу ротора

балансирного генератора установлен электротахометр. Стенд ХАДИ нетрудно полностью автоматизировать и перевести его работу на программированные режимы испытаний.

Передвижные стенды для диагностирования автомобилей. В конструкции передвижного стенда для измерения тяговых и тормозных качеств автомобилей входят те же основные элементы, что и для стационарных стендов. Опытные разработки передвижных стендов сделаны с применением беговых барабанов, которые монтируются на специальных рамах без фундамента. Рамы чаще создаются секционными: отдельно для колес задней и передней осей автомобиля. Когда ограничиваются проверкой тормозных качеств каждой оси поочередно для поста диагностирования, достаточно одной секции с беговыми барабанами, а для полноопорного стенда - две секции соединяются в одно целое. Нагрузочное устройство передвижных стендов также может быть различным по конструкции - с инерционными массами, с гидравлическим и механическим тормозами. Блок, состоящий из беговых барабанов и нагрузочного устройства, может перемещаться на далекие расстояния и на близкие (внутри хозяйства). В этом случае прицеп или полуприцеп служит только для перевозки стенда. Беговые барабаны с нагрузочным устройством устанавливают на земляной подготовленной для этих целей площадке. Количество пар беговых барабанов может быть различное. Диагностическое оборудование для большего удобства транспортировки и применения устанавливается в кузове автомобиля, буксирующего прицеп с беговыми барабанами.

Передвижные диагностические стенды применяют также на контрольных постах Государственной автомобильной инспекции при въезде в крупные города или на развилках дорог при диагностировании автомобилей тех хозяйств, которые не имеют своих стационарных стендов и не обслуживаются постами диагностирования станции технического обслуживания.

РАЗДЕЛ V.

ПЕРЕНОСНОЕ ОБОРУДОВАНИЕ ДЛЯ ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЯ

Сложные и дорогостоящие диагностические стенды не всегда экономически оправдываются в небольших автохозяйствах. Поэтому для диагностирования отдельных агрегатов, систем и механиз мов автомобиля применяют различные переносные приборы, позволяющие осуществлять бесстен довое диагностирование. Бесстендовое диагностирование автомобилей занимает значительное место в общей контрольно-диагностической службе. Одновременно многие переносные приборы, применяемые при бесстендовом диагностировании агрегатов и систем автомобиля при стендовых испыта ниях, дополняют сведения, получаемые с помощью стационарного оборудования. Приборы и оборудование для бесстендового диагностирования двигателя и его систем наиболее распространены.

Двигатель является сложным и важным агрегатом автомобиля, он состоит из отдельных механизмов и систем, состояние которых определяет технические и экономические показатели работы двигателя и автомобиля в целом. Между системами и механизмами двигателя автомобиля существует функциональная связь,

заключающаяся в том, что на параметры конкретной диагностируемой системы помимо технического состояния и приборов прямо или косвенно влияют многие элементы других систем и механизмов, также взаимодействующих между собой в процессе работы двигателя. Например, от технического состояния цилиндропоршневой группы зависит разряжение во впускном трубопроводе, которое через вакуумный регулятор влияет на установку угла опережения зажигания. Диагностирование двигателя следует поэтому осуществлять в определенной последовательности, доводя до нормы некоторые параметры выполнением регулировочных операций. Мощность двигателя и повышенный расход топлива как основные параметры в процессе эксплуатации двигателя снижаются вследствие износа цилиндропоршневой группы и неисправностей газораспределительного механизма, систем питания, зажигания, охлаждения. Повышенный расход картерного масла также может быть в результате износа цилиндропоршневой группы, неисправностей в системе вентиляции картера.

Одной из важных неисправностей двигателя является повышенный стук подшипников коленчатого вала, при выявлении которого необходимо немедленно прекратить эксплуатацию двигателя. Стуки в двигателе могут быть в результате детонационного сгорания рабочей смеси, увеличенного зазора в клапанах, между поршнем и цилиндром и других сопряжений, но эти стуки менее опасны, чем стуки в подшипниках коленчатого вала, и могут быть устранены регулировками.

Оборудование для диагностирования цилиндропоршневой группы двигателей. Техническое состояние цилиндропоршневой группы оценивается по угару масла, количеству газов, прорывающихся в картер, давлению в картере, степени загрязнения масла продуктами износа, дымности отработавших газов, величине давления в конце такта сжатия, по пусковым качествам. Многие из перечисленных параметров могут быть измерены с помощью приборов. Наиболее распространены приборы для диагностирования цилиндропоршневой группы двигателя по прорыву газов в картер и по утечке воздуха из надпоршневого пространства.

Прибор КИ-4887-1 снабжен устройством, позволяющим отсасывать газы из картера через измерительную часть прибора и делать замеры при давлении газов в картере, равном атмосферному. Этим обеспечивается более точное измерение газов, прорывающихся в картер двигателя, которые полностью поступают в прибор. Общий вид прибора КИ-4887-1 и схема его работы показаны на рис. 43. Он состоит из дроссельного расходомера, манометров, впускного и выпускного патрубков, трубопроводов с наконечниками и эжектора для отсоса газов из картера. Принцип действия прибора основан на зависимости количества газов, проходящих через дроссельный расходомер, от площади проходного сечения при заданном перепаде давлений. Манометры, контролирующие перепад давлений газов до и после дросселя и давление в картере двигателя, выполнены в пластмассовом прозрачном корпусе прибора в виде трех вертикальных каналов. Каналы заполнены водой и сообщаются в нижней части между собой, а вверху с полостью прибора впускным 8 и выпускным 13 патрубками дросселирующего устройства. Дросселирующее устройство образовано двумя втулками 4 и 5. Плотное соединение этих втулок обеспечивается предварительной совместной притиркой их по конусным поверхностям и прижатием друг к другу распорной пружиной 12. Втулка 4 жестко закреплена на корпусе 10, а

втулка 5 может поворачиваться относительно втулки 4. На половине окружности конусной части обеих втулок имеются поперечные щели, позволяющие плавно изменить площадь дросселирующего отверстия 6 при повороте втулки 5. На наружной поверхности втулки 5 нанесена шкала 11, по которой и определяется количество газов, прорвавшихся в картер двигателя. Шкала 11 прибора тарируется при перепаде давления в дросселирующем устройстве, равном 15 мм вод. ст. Указанный перепад давления устанавливается изменением площади дросселирующего отверстия 6, а контролируется водяным манометром (каналы 7, 2, 3). Для отсоса газов из картера во время замера на выпускную трубу (глушитель) двигателя надевается эжектор 21, соединенный трубопроводом 19, дросселем 14 и выпускным патрубком 13 с дросселирующим отверстием 6. Дросселем 14 регулируется отсос газов из картера, который определяется под давлением, равным атмосферному. Это давление контролируется водяным манометром (каналы 7 и 2) при снятой из канала 7 пробке 78, соединяющей канал 7 с атмосферой. Если имеется компрессорно-вакуумная установка, отсос газов из картера двигателя. может осуществляться присоединением выпускного патрубка 13, через трубопровод 19, дроссель 14 и муфту 20 к ресиверу разрежения. Пределы измерения расхода газа при работе на основном дросселирующем отверстии 2 120 л/мин с погрешностью 3 %. Если расход газов превышает 120 л/мин, открывают отверстие 9, поворачивая заслонку 7 отверткой. В этом случае к значению расхода, фиксируемому по основной шкале 11, прибавляется постоянное значение расхода газов через отверстие 9, величина которого указывается на наружной поверхности подвижной втулки 5. Подключение дополнительного отверстия дает возможность замерять прорыв газов до 175 л/мин, т. е. использовать прибор для диагностирования любых двигателей с предельным износом. Расход газов, замеряемый прибором КИ-4887-1, характеризует техническое состояние цилиндропоршневой группы всех цилиндров двигателя, т. е. дает интегральное значение. Этими же приборами можно ориентировочно определить и состояние этих деталей в каждом цилиндре. Для этого после замера суммарного расхода газов измеряют прорыв газа в картер при работе двигателя без одного цилиндра (по очереди), который выключают снятием провода со свечи зажигания или отключением форсунки. Если при каком-то отключенном цилиндре прорыв газов резко отличается от средней величины (более 25 — 30 л/мин), отнесенной к одному цилиндру, то значит этот цилиндр неисправен. В таком цилиндре могут быть поломаны или закоксованы поршневые кольца, имеются задиры цилиндров и перекос гильзы цилиндров. Измерением прорыва газа в картер двигателя можно определить состояние системы вентиляции картера, сделав замеры, один — при отключенной вентиляции, а второй — при включенной. Разность между первым и вторым замером покажет работу системы вентиляции картера.

Прибором К-69М НИИАТ методом замера утечки воздуха, вводимого в цилиндр через отверстие свечи зажигания или форсунки, при неработающем двигателе определяют техническое состояние цилиндро-поршневой группы, клапанов газораспределения и прокладки головки блока цилиндров. Прибор пригоден для диагностирования двигателей с диаметром цилиндров от 30 до 130 мм. Работает от сети сжат or о воздуха давлением 0,4-0,6 МПа (4-6 юс/см2).

Общий вид и схема работы газового расходомера КИ-4887-1:

а — схема прибора, б — схема подключения прибора к двигателю при измерении количества газов, прорывающихся в картер; 1,2,3 — каналы в корпусе, сообщающиеся между собой в нижней части, 4,5 — втулки дросселирующего устройства, 6 — дросселирующее отверстие, 7 — заслонка, 8 — впускной патрубок. 9 — калибровочное отверстие, 1(1 — корпус прибора, 11 — шкала, 12 — распорная пружина, 13 — выпускной патрубок, 14 — дроссель, 15 — фильтр (для удержания смолистых веществ), 16 — конусный наконечник, 17— впускной трубопровод, 18 — пробка, 19 — трубопровод. 20 — соединительная муфта, 21 — эжектор, 22 — винт, 23 — крон штейн, 24 — выпускная труба

Прибор К-69М НИИ AT:

1 — муфта быстросъемная, 2 — штуцер входной, 3 — редуктор, 4 — сопло входное, 5 — манометр измерительный, б — демпфер, 7 — винт регулировочный, 8 — штуцер выходной, 9 — соединительная муфта, 10 — штуцер

Прибор состоит из быстросъемной муфты 1 с клапаном для подачи в прибор или цилиндр сжатого воздуха, одноступенчатого редуктора давления 3, входного сопла, манометра 5 со шкалой, градуированной на утечку воздуха в %, впускного штуцера 10 с клапаном и быстросъемной соединительной муфтой 9. Для настройки регулятора давления имеется регулировочный винт 7. Рабочее давление в приборе

0,16 МПа (1,6 кгс/см2). Рукояткой редуктора прибор настраивают так, чтобы при полностью закрытом клапане штуцера 10 стрелка манометра находилась против нулевого деления, что соответствует давлению 0,16 МПа (1,6 кгс/см2), а при полностью открытом клапане и утечке воздуха в атмосферу — против деления 100%.

Относительную неплотность цилиндропоршневой группы проверяют при установке поршня проверяемого цилиндра в двух положениях — в начале и конце такта сжатия. Фиксирование поршня от движения под давлением сжатого воздуха осуществляется включением передачи в коробке передач автомобилей. Такт сжатия определяется свистком-сигнализатором, вставленным в отверстие свечи (форсунки). Состояние цилиндров и клапанов определяется сравнением полученных замеров утечки воздуха с табличными данными. При изношенных деталях цилиндропоршневой группы (особенно поршневых колец) будет явно слышен шум воздуха, прорывающегося в маслозаливную горловину из картера. При неплотности клапанов заметно колеблется пушинка индикатора, вставляемого в отверстие свечи одного из цилиндров, где открыты в данном положении клапаны. Порядок проверки состояния, клапанов указан на приборе.

Приспособлением КИ-4940 ГОСНИТИ измеряют величину давления масла в масляной магистрали двигателя и проверяют правильность показаний щиткового манометра. Приспособление КИ-4940 состоит из эталонного манометра со шкалой от 0 до 1,0 МПа (от 0 до 10 кгс/см2), тройника и гибкого маслопровода с наконечником. Приспособление с помощью тройника и маслопровода подключается к масляной магистрали двигателя параллельно щитковому манометру. Давление масла измеряют при определенных оборотах коленчатого вала, на прогретом двигателе, результаты сравнивают с данными инструкции завода-изготовителя или с техническими условиями на диагностирование. Более точные данные о величине зазоров между подшипниками и шейками коленчатого вала можно получить, используя масляный калибратор. Калибратором определяется количество масла, прокачиваемого через все подшипники коленчатого вала при неработающем двигателе и по этим данным исчисляется (по заранее составленным таблицам или графикам) суммарный зазор в подшипниках. Масляные калибраторы нельзя использовать для любого двигателя изза неприспособленности многих из них к диагностированию сопряжений «подшипник — шейки коленчатого вала» этими приборами.

Стетоскопы для прослушивания стуков дают ориентировочное представление о состоянии подшипников коленчатого вала двигателя практически в стадии, когда зазоры в них близки к предельным. Простейший стетоскоп КИ-1154 показан на рисунке. Электронный стетоскоп, представляет собой двухтранзисторный усилитель низкой частоты с пьезокристаллическим датчиком и элементами питания 2, смонтированными в пластмассовом корпусе 3, который имеет гнезда для подключения телефона 6 и стержня 5. Усилитель питается от двух батарей ФБС-0,25 напряжением 3 В. Телефон - ТМ-2М. Стетоскоп высокой чувствительности, им можно обнаруживать неисправности подшипников коленчатого вала и других сопряжений не в стадии предельных зазоров.

Диагностирование газораспределительного механизма двигателя. Детали газораспределитель ного механизма оказывают существенное влияние на мощностные параметры двигателя и расход топлива, а также на запуск двигателя. Главное влияние на эти параметры оказывает герметичность клапанов — качество

посадки тарелки клапана в гнездо. Некоторое влияние на рабочие параметры двигателя и повышенный износ клапанов оказывает увеличенный зазор между толкателем и стержнем клапана, а/также поломка пружин. Изменение фаз газораспределения — явление в эксплуатации двигателей редкое и при нормальном износе деталей не оказывает заметного влияния на ухудшение рабочих параметров двигателя.

Во время эксплуатации проверяют герметичность клапанов, для чего используют компрессиметр, газовый расходомер КИ-4887-1 и прибор К-69М. Кроме того, проверяют величину зазоров между стержнем клапана и толкателя. При увеличенном зазоре стук клапанов прослушивается даже без стетоскопа. При уменьшенном зазоре стук не прослушивается и зазор измеряют пластичным щупом общего назначения. При пулевом зазоре и натяге клапан неплотно садится в гнездо и создается негерметичность надпоршневого пространства.

Стетоскопы:

а — простейший стетоскоп КИ-1154, б — электронный стетоскоп; 1 — провод, 2 — элементы питания, 3 - корпус-ручка, 4 - преобразователь, 5 - стержень, 6 — телефон-наушник

В системе смазки проверяют работу щиткового манометра, производительность масляного насоса, давление открытия клапанов, состояние фильтрующих элементов (фильтра грубой очистки).

Проверка системы охлаждения. Поддержание нормального теплового режима двигателя в зависимости от нагрузочных, климатических и других эксплуатационных условий обеспечивается необходимым объемом охлаждающей жидкости, интенсивностью охлаждения двигателя и жидкости в системе и температурой кипения жидкости. Количество охлаждающей жидкости в реальном двигателе зависит не только от расчетного объема системы охлаждения, но и от ее состояния — наличия накипи (сокращает объем системы и ухудшает теплообмен), герметичности системы, надежной работы термостата. Интенсивность охлаждения зависит от степени натяжения ремня привода вентилятора, чистоты поверхности радиатора, наличия накипи, исправности жалюзи и утеплительных чехлов. Точка температуры кипения воды может быть повышена за счет герметизации системы охлаждения и повышения в ней давления, это обеспечивают клапаны в пробке горловины радиатора.

На практике применяют приборы и приспособления для определения герметичности системы охлаждения, степени натяжения ремня привода вентилятора, давления открытия клапанов пробки радиатора и действия термостата. Наличие в системе охлаждения накипи определяют измерением количества жидкости,

находящейся в системе, или по перегреву двигателя при нормальной работе всех других элементов системы и двигателя в целом. Термостат проверяют, вынимая его из корпуса. Снятый термостат опускают (подвешивают) в прозрачный сосуд с водой. Вода нагревается, и по показаниям термометра определяют температуру начала и полного открытия клапанов термостата. Согласно техническим условиям начало открытия термостата должно быть при 70 — 80 °С, а полное — около 90 °С.

Более усовершенствованным приспособлением для проверки натяжения ремней вентилятора, генератора и компрессора является устройство КИ-8920. Устройство действует по принципу зависимости линейной величины прогиба ремня от угла прогиба при заданном усилии. Сектор 10 устройства имеет шкалу для определения величины прогиба ремня, он отделен от сектора 9 текстолитовой шайбой, а от штока пружиной, которая фиксирует положение секторов после измерения прогиба ремня. С другой стороны штока винтами укреплена установочная скоба 12. Для проверки натяжения ремня необходимо установить упорный конец штока 8 посередине и перпендикулярно на одну из ветвей проверяемого ремня так, чтобы усилие скобы 12 прилагали к боковой поверхности ремня. Под действием приложенной от руки нагрузки шток 8, преодолевая сопротивление пружины 7, переместится на расстояние, величина которого прямо пропорциональна приложенному усилию. Перемещение штока передается ползуну /. После прекращения действия нагрузки пружина приводит шток в исходное положение, а ползун, по которому ведется отсчет показаний, остается в положении, соответствующем конечному значению приложенной нагрузки. Величину приложенной нагрузки определяют по показаниям шкалы.

Устройство КИ-8920 для проверки натяжения ремней вентилятора, генератора и компрессора:

1 — ползун, 2 — корпус, 3 — упор пружины, 4 - винт, 5 - направляющая, 6 — фиксирующий винт, 7 — пружина, 8 — шток, 9, 10 — секторы, 11 - ось-винт, 12 - установочная скоба

Фиксирование ползуна обеспечивается пружинным кольцом. Перемещая винт б по направляющей, возвращают ползун в исходное положение. Для тарирования пружины в процессе эксплуатации устройства предусмотрен винт 4, изменяющий длину пружины. При измерении секторы под действием прогибающего ремня повернутся на некоторый угол, пропорциональный прогибу ремня. Отсчет показаний проводится по одной из шкал сектора в зависимости от величины межценгрового расстояния между шкивами, которые соединяют измеряемый ремень. Секторы в положении, соответствующем конечной величине прогиба ремня, фиксирует пружина.