Чёрная металлургия_2011_01

.pdf

этом не подвергались промежуточным ремон- |

По результатам промышленного опробования |

там. На момент окончания испытаний опытные |

|

ковши в среднем прошли по 160 наливов каж- |

технологии утепления поверхности чугуна в чу- |

дый. Из этого следует, что период между проме- |

гуновозных ковшах гранулированной смесью |

жуточными ремонтами за счет применения |

ТИС-3П были получены следующие данные об |

смеси ТИС-3П был увеличен минимум в 2,1 раза |

изменении показателей производства: |

(160:77 = 2,1) при условии, что кампании ковшей |

снижение расхода кирпича ШЧУ-37 № 2 на |

между текущими ремонтами не были завершены. |

промежуточные ремонты чугуновозных ковшей с |

Для получения точных данных о продолжитель- |

1,4 до 0,7 кг/т чугуна; |

ности периода между текущими ремонтами ков- |

уменьшение выхода скрапа в депо ремонта |

шей необходимо отследить полную кампанию |

чугуновозных ковшей с 4 до 2 кг/т чугуна; |

ковша с применением смеси ТИС-3П. |

снижение потерь температуры чугуна по- |

Таким образом, уменьшение количества те- |

зволяет сократить расход чугуна на конвертер- |

кущих ремонтов чугуновозных ковшей позволит |

ную плавку на 4 кг/т чугуна. |

увеличить стойкость ковшей между капиталь- |

На основании положительных результатов |

ными ремонтами, что, в свою очередь, позволит |

промышленного опробования на ЗСМК рассмат- |

увеличить количество перевозимого чугуна за |

ривается возможность внедрения данной техно- |

кампанию и, соответственно, снизить удельные |

логии с применением механизированных уст- |

затраты на огнеупоры. |

ройств подачи смеси в чугуновозные ковши. |

УДК 669. 162 |

В. И. ШЕД, к.т.н.; С. Г. ЧИРКОВ, Т. П. ЛУНИНА, А. М. БРАГИНСКИЙ, к.т.н. |

|

(ОАО “Электростальский завод тяжелого машиностроения”, ООО “Главмаш”, г. Харьков) |

СОВЕРШЕНСТВОВАНИЕ КЛАПАНОВ ГОРЯЧЕГО ДУТЬЯ ДОМЕННЫХ ВОЗДУХОНАГРЕВАТЕЛЕЙ

На основании выполненного комплекса экспериментальных и теоретических исследований, а также анализа эксплуатационной надежности клапанов горячего дутья, как отечественного производства, так и ведущих мировых производителей, в ОАО “Электростальский завод тяжелого машиностроения” разработаны новые модели клапанов, отвечающие современным требованиям доменного производства, заключающимся в максимально возможном снижении расхода охлаждающей воды, уменьшении тепловых потерь в клапане и обеспечении его высокой эксплуатационной надежности.

Ключевые слова: клапан горячего дутья, воздухопровод, физическое моделирование, тепловые потери, огнеупорная футеровка, новые модели.

Based on experimental and theoretical investigation complex performed by authors as well as analysis of service reliability of domestic and foreign hot blast valves, new models of the valves meeting the modern requirements of blast furnace process consisting in maximal decrease in cooling water consumption, decrease in heat losses in the valve and its high service reliability assurance have been developed at OAO “Elektrostal’skiy Zavod Tyazhelogo Mashinostroeniya”.

Key words: hot blast valves, air pipe-line, physical modeling, heat losses, refractory lining, new models.

Перспективы развития черной металлургии в |

нения наиболее совершенного оборудования во |

настоящее время предусматривают дальнейшее |

всех звеньях технологического комплекса. |

совершенствование доменного производства. |

Необходимо отметить, что доменное произ- |

При этом повышения производительности до- |

водство отличается высоким потреблением пер- |

менных печей предполагается достичь не за |

вичной энергии: кокса, природного газа, мазута и |

счет увеличения их числа, а в основном за счет |

пылеугольного топлива. Цены на кокс в послед- |

интенсификации доменного процесса и приме- |

ние 20 лет неуклонно росли и в предкризисный |

62 ―――――――――――――――――ОАО «Черметинформация» • Бюллетень «Черная металлургия» • 1• 2011

период достигли 270–300 долл/т. Одним из ос- |

другие мероприятия достаточно сложны и за- |

|||

новных методов снижения потребления техноло- |

тратны. |

|

||

гического кокса в мировой практике является по- |

В данной статье рассматриваются техниче- |

|||

вышение температуры горячего дутья и, как |

ские решения, позволившие снизить потери те- |

|||

следствие, снижение себестоимости чугуна, в |

пла в клапане горячего дутья и одновременно |

|||

стоимости которого кокс занимает около 50 % [2]. |

повысить срок его службы. На основании выпол- |

|||

По данным работы 3 , увеличение температуры |

ненного авторами комплекса специальных ис- |

|||

дутья с 900 до 1000 С позволяет снизить расход |

следований разработаны новые модели клапа- |

|||

кокса на 17 кг/т чугуна, с 1000 до 1100 С и с |

нов горячего дутья, которые успешно эксплуати- |

|||

1100 до 1200 С на 13,1 и 9,1 кг/т чугуна соот- |

руются на предприятиях России, Украины, Ка- |

|||

ветственно. Как правило, добавление высокока- |

захстана и на ряде объектов дальнего зарубе- |

|||

лорийного газа, подогрев компонентов горения и |

жья. |

|

||

|

Процессы теплообмена в клапанах горячего дутья |

|

||

Клапаны горячего дутья предназначены для |

тывающей футеровки воздухопровода, а также |

|||

отделения воздухонагревателя от воздухопро- |

вынужденной конвекцией, инициированной дви- |

|||

вода горячего дутья. В работе клапана горячего |

жением горячего воздуха в общем воздухопро- |

|||

дутья, как и в работе регенеративного доменного |

воде и продуктами горения в камере горения |

|||

воздухонагревателя, можно выделить два ос- |

воздухонагревателя. В режиме дутья клапан от- |

|||

новных режима режим нагрева, когда клапан |

крыт и через него движется разогретый воздух. |

|||

закрыт, длящийся в среднем около 3 ч, и режим |

Основная доля тепловой нагрузки (до 80 %) |

|||

дутья, когда клапан открыт и через него в тече- |

также определяется вынужденной конвекцией. |

|||

ние 1 ч движется разогретый до 1200–1300 С |

Остальное составляет излучение футеровки |

|||

воздух. Все теплонагруженные элементы кла- |

воздухопровода. |

|

||

пана горячего дутья корпус, прежде всего |

Для изучения процессов теплообмена |

в эле- |

||

упорные кольца, диск, а также ответные фланцы |

ментах клапана горячего дутья была разрабо- |

|||

воздухопровода охлаждаются водой. |

тана специальная программа, предусматривав- |

|||

В режиме нагрева диск клапана перекрывает |

шая проведение серии экспериментальных и |

|||

сечение воздухопровода. Тепловая нагрузка при |

теоретических исследований. |

|

||

этом определяется в основном излучением ос- |

|

|

||

Физическое моделирование процессов конвективного теплообмена |

|

|||

Традиционно исследования тепловых нагру- |

лял 3,67, что определялось мощностью вентиля- |

|||

зок на охлаждаемые элементы клапана горячего |

тора для обдува модели. Было принято предпо- |

|||

дутья производили калориметрическим методом, |

ложение, что наличие излучения не влияет на |

|||

т. е. измеряли расход воды через элементы кла- |

величину коэффициента конвективной теплоот- |

|||

пана и ее температуру на входе и выходе 4 . |

дачи и что суммарный тепловой поток на эле- |

|||

Следует указать также на ряд отдельных работ, |

менты клапана равен сумме лучистого и конвек- |

|||

в которых температурные поля |

наиболее тепло- |

тивного потоков. При этом было использовано |

||

нагруженных элементов клапана исследовались |

также то обстоятельство, что теплоотдача в |

|||

в промышленных условиях 5, 6 . |

двухатомных газах, каким является воздух, не |

|||

Систематические |

исследования начались в |

зависит от температурного фактора, если физи- |

||

1985 г. и проводились по инициативе Электро- |

ческие параметры выбирать по температуре по- |

|||

стальского завода |

тяжелого |

машиностроения |

тока Тж. Влияние температурного фактора на |

|

(ЭЗТМ), опытные образцы клапанов испытыва- |

начальном участке канала Х/D <10, что харак- |

|||

лись на металлургических комбинатах “Азов- |

терно для клапана горячего дутья, также выра- |

|||

сталь”, “Северсталь” и др. Для проведения экс- |

жено слабее, чем на участке при Х/D ~60 7 . Это |

|||

периментальных исследований на кафедре теп- |

позволило отказаться от условий теплового по- |

|||

лотехники Харьковского политехнического ин- |

добия и проводить эксперименты на упрощенной |

|||

ститута был создан специальный стенд, на кото- |

модели. |

|

||

ром моделировался участок воздуховода от воз- |

Число Рейнольдса в клапане и его модели |

|||

духонагревателя до магистрального воздухопро- |

изменялось в пределах Re = 2,6 105–2,0 106. Теп- |

|||

вода. Масштаб моделирования при этом состав- |

ловоспринимающие поверхности модели кла- |

|||

ОАО «Черметинформация» • Бюллетень «Черная металлургия» • 1• 2011 ―――――――――――――――― |

63 |

|||

пана были выполнены из отдельных пластин не- |

Рейнольдса Re. В качестве определяющих пара- |

ржавеющей стали толщиной 1 мм, которые кре- |

метров были приняты внутренний диаметр воз- |

пились на асбоцементных основаниях, нагре- |

духопровода и температура воздуха на его оси. |

ваемых постоянным током до 5000 А от низко- |

На рис. 2 приведено распределение коэффици- |

вольтного генератора напряжением 2,5–5 В. |

ентов конвективной теплоотдачи по зонам экс- |

Одновременно с нагревом пластин через модель |

периментального участка для ряда чисел Рей- |

(рис. 1) вентилятором направлялся поток охлаж- |

нольдса Re, характерных для разных типораз- |

дающего воздуха. Измерения проводили в изо- |

меров клапанов горячего дутья и реальных ус- |

термическом режиме, т. е. при Тст/Тж ~1, что по- |

ловий их эксплуатации. Вдоль зоны II происхо- |

зволило исключить влияние на конвективный те- |

дит плавное уменьшение ак, соответствующее |

плообмен изменяющихся свойств воздуха. Ско- |

увеличению толщины пограничного слоя, рас- |

рость изменения температуры металла в кла- |

пределение ак по зонам III, IV и V объясняется |

пане, измеренная в работе 5 , не превышала |

особенностями возникающего в канале между |

4 С/с, что позволило проводить исследования |

упорными кольцами вторичного течения. |

на модели в стационарном режиме. |

|

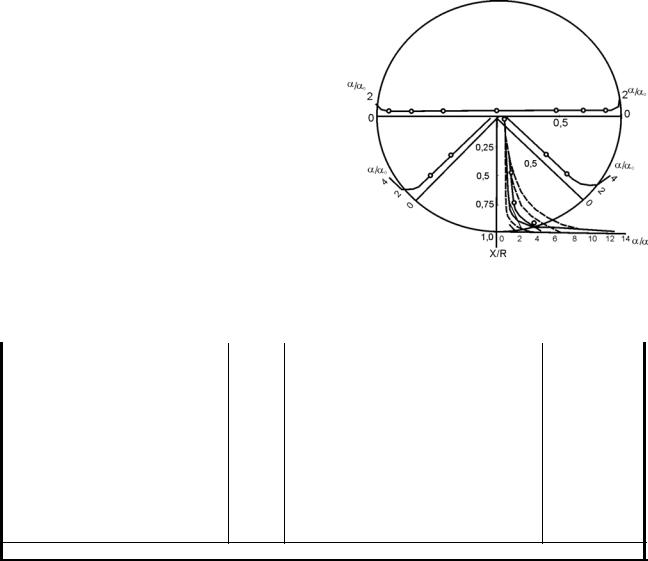

Рис. 1. Модель клапана горячего дутья

Для исследования влияния места установки клапана относительно воздухонагревателя модель воздуховода была выполнена из четырех секций длиной по 565 мм каждая. Так как температура нагреваемых пластин при экспериментах не превышала 50 С, а охлаждающего воздуха20 С, то лучистым теплообменом пренебрегали. Коэффициенты конвективной теплоотдачи определяли по соотношению

ак = |

Ui Ii |

Qi , |

(1) |

|

F T |

|

|

|

i |

i |

|

где Ui перепад напряжения на рабочем участке i-й пластины; I ток i-й пластины; Fi площадь рабочего участка i-й пластины; ti средний перепад температур между i-ой пластиной и oхлаждающим воздухом, С; Qi = Fк tкaкпотери тепла конвекцией соседними пластинами.

Обработку полученных данных для каждой пластины производили в виде зависимости среднего значения числа Нуссельта Nu от числа

Рис. 2. Распределение коэффициентов конвективной теплоотдачи

При традиционных для клапана размерах кольцевого канала в нем образуется один устойчивый вихрь, что согласуется с результатами работы 8 . Для учета влияния геометрических размеров центрального кольцевого канала на теплоотдачу к зонам III, IV, и V был использован единый геометрический признак в виде

|

|

2b2 r1 |

|

n |

||

ε |

|

|

, |

|||

r2 |

r |

|

||||

1 |

|

2 |

|

|

||

|

2 |

1 |

|

|||

представляющий собой отношение площади, замыкающей канал, к боковой площади уступа канала.

Было также показано, что при увеличении относительного расстояния X/D от 0,5, что соответствует установке клапана вплотную к воздухонагревателю, до 6,15, что соответствует установке клапана вплотную к общему воздухопроводу, происходит снижение ак для всех зон, кроме IV, на величину около 15 20 %. Обработка этих результатов в виде симплекса (X/D)m дала значение m для различных зон клапана.

Полученные по приведенным уравнениям подобия значения усредненных коэффициентов

64 ―――――――――――――――――ОАО «Черметинформация» • Бюллетень «Черная металлургия» • 1• 2011

теплоотдачи для основных рабочих участков клапана (II VI) выше, чем получаемые по известным уравнениям теплоотдачи для начального участка круглой трубы.

Распределение ак по диску клапана иллюстрирует рис. 3 9 . Комплекс критериальных уравнений конвективного теплообмена явился исходным материалом для исследования сложного теплообмена в клапане, а совместно с уравнениями лучистого теплообмена базой для расчетов тепловых состояний клапанов различных модификаций.

Определенные по результатам экспериментов критериальные уравнения [10] приведены в

таблице. |

|

|

Рис. 3. Распределение ак по диску клапана |

||

КРИТЕРИАЛЬНЫЕ УРАВНЕНИЯ, ОПРЕДЕЛЕННЫЕ ПО РЕЗУЛЬТАТАМ ЭКСПЕРИМЕНТОВ |

|||||

|

|

|

|

|

|

Номер камеры |

Диапазон |

Номер |

Вид уравнения подобия |

ак, Вт/(м2 К) |

|

по ходу потока |

параметров |

зон |

(Re = 4,5 105) |

||

Первая |

0 < в1/(r1–r2) < 0,2 |

I |

Nud,ж = 0,287 Red,ж |

0,61(X/D) 0,12 |

58,4 |

Выступ |

|

II |

Nud,ж = 0,99 Red,ж |

0,58(X/D) 0,15 |

131,8 |

Вторая |

|

III |

Nud,ж =0,004Red,ж 0,94(X/D) 0,11 10,35 |

66,4 |

|

|

0,2 < в2/(r1–r2) < 1,45 |

IV |

Nud,ж = 0,118Red,ж |

0,69 10,35 |

87,2 |

|

|

V |

Nud,ж =0,027Re d,ж |

0,84(X/D) 0,1 1 0,35 |

120,0 |

Выступ |

|

VI |

Nud,ж = 0,215Red,ж |

0,71(X/D) 0,13 |

158,1 |

третья |

|

VII |

Nud,ж = 0,086Red,ж |

0,71(X/D) 0,1 |

66,2 |

Начальный участок круглой трубы |

|

Nud,ж = 0,0225Red,ж 0,8Pr 0,6(X/D) 0,12 |

64,1 |

||

11 |

|

|

|

|

|

Диск |

|

|

Nud,жср = 0,0065Red,ж 0,8* |

18,0 |

|

* Осредненный по всей поверхности диска коэффициент конвективной теплоотдачи.

Лучисто-конвективный теплообмен в системе горячий воздух футеровка воздуховода элементы клапана горячего дутья

При решении задач сложного теплообмена весьма эффективным оказывается метод электротепловой аналогии с применением вычислительной техники. В этом случае аналогами являются температура и электрический потенциал, термическое и электрическое сопротивление, теплоемкость и электрическая емкость 11 .

Для решения задач нестационарной теплопроводности с учетом нелинейных граничных условий была использована методика, разработанная Институтом проблем машиностроения НАН Украины. В качестве модели была использована электропроводная бумага и распределенная емкость. Геометрический масштаб модели из электропроводной бумаги, включающей клапан горячего дутья с участком воздуховода от воздухонагревателя до общего воздухопровода, составлял 1:5. Для моделирования осесимметричной задачи электропроводность модели в радиальном направлении изменяли линейно, а в

осевом принимали постоянной. Коэффициенты конвективной теплоотдачи задавали по результатам исследований на физической модели. Для повышения точности расчетов температур воздуховод разбивался на зоны. Ширина зон в условных единицах составляла: h1 = 0,25D, h2 =

= 0,25D, h3 = 0,5D, h4 = 4D, где D диаметр про-

ходного сечения воздуховода и клапана, а общая длина канала составляла 5D. При таком разбиении на зоны коэффициенты взаимного облучения оказывались одинаковыми для клапанов различных типоразмеров, а осевая симметрия канала с клапаном позволяла производить исследования на модели, содержащей 1/4 продольного сечения воздухопровода с клапаном в режиме нагрева и 1/2 канала в режиме дутья. Потоки излучения между элементами клапана и футеровкой воздухопровода моделировали согласно уравнению

ОАО «Черметинформация» • Бюллетень «Черная металлургия» • 1• 2011 ―――――――――――――――― 65

qгл = c0 прг 1,2 (Тф/100)4 (Тм/100)4 ; |

(2) |

||

при этом |

|

||

|

|

аэф = qгл /(Tгв Tф); |

(3) |

|

|

пр =(1/ 1 + 1/ 2 – 1) 1, |

(4) |

где 1 |

= |

0,8 степень черноты материала кла- |

|

пана; |

2 |

= 0,46 степень черноты материала |

|

футеровки; 1,2 коэффициент взаимной облученности элементов клапана и зон футеровки воздуховода; Tгв, Tф, Тм — температуры горячего воздуха, футеровки и металла клапана соответственно, К; аэф — эффективный коэффициент лучистой теплоотдачи, Вт/(м2 К) (рис. 4).

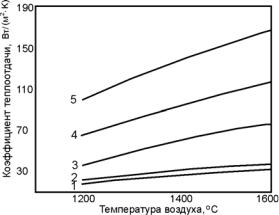

Рис. 4. Зависимость приведенных коэффициентов лучистой теплоотдачи к элементам клапана от температуры горячего дутья:

1, 2 корпус и торец кольца (режим дутья); 3, 5 кольцо (режим нагрева и дутья соответственно)

Коэффициенты взаимной облученности между элементами клапана и различными зонами футеровки определяли по данным работы 12 . Полученные результаты позволили также рассчитать приведенные эффективные коэффициенты лучистой теплоотдачи от футеровки воздуховода, с учетом излучения газового объема, к зонам клапана горячего дутья I–VII и диску. Так как футеровка воздуховода и элементы клапана работают в циклическом режиме, то были использованы условия сопряжения начальных и конечных температур режимов дутья и нагрева:

Т |

|

( |

t |

|

) =Т |

|

(0) |

|

(5) |

|

д |

|

|

д |

|

н |

(0) |

. |

|

Тн ( |

tн ) =Тд |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

Модель была выполнена из электропроводной бумаги различных сортов для учета соотношения коэффициентов теплопроводности материала клапана и футеровки. Коэффициенты теплоотдачи к охлаждающей технической воде определяли по известным соотношениям 13 . Коэффициенты конвективной теплоотдачи определяли для каждого участка клапана по критериальным уравнениям, полученным в результате физического моделирования. Температура наружного воздуха, окружающего клапан и воздуховод, была принята равной 15 С, коэффициент теплоотдачи 10 Вт/(м2 К). Расхождение расчетных и измеренных в промышленных условиях температур не превосходило 6 %, что свидетельствует о хорошем соответствии разработанной методики и модели реальным условиям эксплуатации.

При этом моделировали также температуры наиболее теплонагруженных участков клапана упорных колец и участка корпуса между кольцами 14, 15 . Одновременно изучали температурные поля в футерованной модели клапана производства ЭЗТМ при форсированных режимах работы блока воздухонагревателей и с различными геометрическими параметрами кольцевого канала между упорными кольцами.

Результаты исследования позволяют сделать следующие основные выводы:

до 80–85 % тепловой нагрузки в режиме дутья определяются вынужденной конвекцией. Распределение коэффициентов конвективной теплоотдачи по элементам клапана позволило выделить наиболее критические его зоны и определить пути совершенствования конструкции;

при наличии огнеупорной футеровки температура металла на исследованных участках клапана не превосходит 143–152 С по сравнению с 320–410 С при ее отсутствии. Наличие футеровки на элементах клапана приводит также к существенному уменьшению амплитуды колебаний температуры режимов дутья и нагрева,

возможное сокращение цикла работы воздухонагревателя с 4,5 до 1,5 ч с целью повышения температуры дутья при форсированных режимах не оказывает существенного влияния на температуру элементов клапана.

Создание новых моделей клапанов горячего дутья

Анализ эксплуатационной надежности клапа- |

ловые потери в нефутерованной третьей модели |

|

нов горячего дутья показал, что основной при- |

клапана диам. 1100 мм производства ЭЗТМ в |

|

чиной выхода их из строя являются циклически |

условиях металлургического комбината “Азов- |

|

изменяющиеся температурные |

напряжения в |

сталь” составляли в режиме дутья в пересчете |

элементах конструкции клапана. |

При этом теп- |

на потери температуры дутья не менее 25–35 С, |

66 ―――――――――――――――――ОАО «Черметинформация» • Бюллетень «Черная металлургия» • 1• 2011

а средний срок их службы не превышал 12 меся- |

России и Украины. Необходимо также отметить, |

|

цев 16, 17 . Принятые по результатам анализа |

что применение разработанных технических ре- |

|

технические |

решения по усовершенствованию |

шений позволило не только значительно (с 11 |

системы охлаждения, прежде всего корпуса, по- |

месяцев до 2,5–3 лет) повысить срок службы |

|

зволили существенно повысить эксплуатацион- |

клапанов, но и обеспечить при этом увеличение |

|

ную надежность клапана [18]. |

температуры дутья на 12–18 С и, как следствие, |

|

На основе сформулированных выше пред- |

снизить расход кокса. Эти результаты доста- |

|

ставлений были разработаны новые модели |

точны показательны, так как получены на метал- |

|

клапанов горячего дутья с уменьшенными теп- |

лургическом комбинате “Азовсталь”, где охлаж- |

|

ловыми потерями и даны рекомендации по кон- |

дение клапанов, при необходимости перехода с |

|

структивным изменениям в тракте горячего ду- |

испарительного охлаждения на водяное, осуще- |

|

тья. Основные решения были направлены на ин- |

ствляется морской водой. |

|

тенсификацию охлаждения и тепловую защиту |

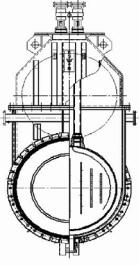

Очередным этапом совершенствования кла- |

|

наиболее теплонагруженных элементов конст- |

панов горячего дутья была разработка новой, |

|

рукции клапана: |

пятой модели клапана с улучшенными эксплуа- |

|

увеличение сечения, отводящего охлаж- |

тационными свойствами (рис. 5). В клапане были |

|

дающую воду из упорных колец корпуса, вплоть |

зафутерованы участки кольцевых упоров, обра- |

|

до объединения на выходе охлаждаемых объе- |

щенные к фланцам воздухопровода, и приме- |

|

мов колец и корпуса 19 ; |

нена неохлаждаемая крышка, футерованная из- |

|

интенсификация охлаждения диска клапана |

нутри огнеупорным бетоном. В результате дос- |

|

за счет оптимального распределения потока ох- |

тигнуто дополнительное снижение потерь тем- |

|

лаждающей воды с помощью перегородок и |

пературы дутья в клапане еще на 4–6 С. В |

|

вставок 20, 21 ; |

дальнейшем рассмотренные технические реше- |

|

улучшение охлаждения присоединительных |

ния были использованы на ЭЗТМ при создании |

|

фланцев за счет организации дополнительного |

серийной модели клапана диам. 1300 мм [25]. |

|

охлаждающего объема 19 , что, в свою очередь, |

|

|

обеспечивает |

нормальные условия работы |

|

фланцевых уплотнений;

нанесение огнеупорной футеровки на кольцевые упоры корпуса. Был выполнен специальный анализ эффективности влияния толщины слоя футеровки на уменьшение тепловых потерь и увеличение срока службы клапана 22 ;

выполнение футеровки кольцевых упоров корпуса переменной толщины с уменьшением в сторону присоединительного фланца при соотношении толщин 1,4–1,7 23 позволяет учесть влияние характера распределения коэффициента конвективной теплоотдачи по элементам корпуса клапана в режиме дутья;

выполнение корпуса клапана таким образом, что с учетом футеровки на кольцевых упорах отношение глубины кольцевого канала к его

ширине составляет от 1,3 до 1,5, что позволяет |

Рис. 5. Серийная модель клапана горячего дутья |

существенно снизить конвективную составляю- |

диам. 1100 мм производства ЭЗТМ |

щую нагрева элементов конструкции корпуса |

|

клапана 23 ; |

Следующим этапом модернизации явилось |

выполнение футеровки нижней периферий- |

создание и промышленные испытания на метал- |

ной части диска в виде сегмента с центральным |

лургическом комбинате “Северсталь” клапана с |

углом 110 150 град. позволяет учесть характер |

одним упорным кольцом, выполненным полно- |

распределения коэффициента конвективной те- |

стью из огнеупорного материала [26]. В резуль- |

плоотдачи по элементам диска клапана в ре- |

тате испытаний было зафиксировано повышение |

жиме дутья [24]. |

температуры дутья еще на 5 7 С по сравнению |

Появилась футерованная огнеупорным бето- |

|

ном четвертая модель клапана горячего дутья |

с серийным клапаном пятой модели. |

диам. 1100 мм производства ЭЗТМ, которая |

Уменьшение потерь температуры дутья при |

прошла успешные испытания на металлургиче- |

использовании клапана горячего дутья различ- |

ском комбинате “Азовсталь”, вошла в серию и |

ных моделей приведено ниже: |

широко применяется до сих пор на предприятиях |

|

ОАО «Черметинформация» • Бюллетень «Черная металлургия» • 1• 2011 ―――――――――――――――― 67

|

Уменьшение |

|

Техническое решение |

потерь |

|

температуры |

||

|

||

|

дутья, С |

|

Клапан горячего дутья четвертой модели |

12–18 |

|

Клапан горячего дутья пятой модели |

+4–6*1 |

|

Клапан горячего дутья с одним охла- |

+5–7*2 |

|

ждаемым кольцом |

||

Общее возможное снижение потерь |

|

|

температуры |

20 22 |

*1 По сравнению с клапаном четвертой модели. *2 По сравнению с клапаном пятой модели.

За последние годы на основе полученной информации о теплообмене в элементах клапана горячего дутья была проведена серия расчетов температурных полей методом конечных элементов. На их основе были созданы новые модели клапанов диам. 1100 и 1300 мм (см. рис. 5, 6) на водяном охлаждении [27], в которых обеспечивается существенное, практически вдвое по сравнению с серийно выпускаемыми моделями, уменьшение расхода охлаждающей воды, а максимальная защита теплонагруженных элементов

огнеупорной футеровкой позволяет дополнительно снизить тепловые потери в клапане.

Рис. 6. Клапан горячего дутья диам. 1300 мм производства ЭЗТМ с уменьшенными тепловыми потерями

Опыт промышленного применения клапанов горячего дутья

В мировой практике можно выделить ряд фирм, занимающихся разработкой и производством клапанов горячего дутья: Zimmermann & Jansen, Германия; Paul Wurth, Люксембург; Armatury Groop, Чехия; Кurimoto, Япония.

Клапаны этих фирм в разное время эксплуатировались на отдельных российских предприятиях наряду с клапанами производства ЭЗТМ, что позволило авторам статьи провести их сравнение как с точки зрения конструктивных особенностей, так и снижения тепловых потерь. Клапаны горячего дутья зарубежных фирм в свое время разрабатывались и в дальнейшем совершенствовались как клапаны на водяном охлаждении. В то время как в отечественной практике наряду с водяным охлаждением широко применяются клапаны горячего дутья на испарительном охлаждении, в которых организация системы охлаждения, прежде всего дисков, имеет свои особенности [28].

Охлаждение технической водой требует принятия специальных мер для предупреждения отложений накипи и взвесей на теплонагруженных поверхностях элементов конструкции клапанов. С этой целью в конструкциях клапанов предусматривается сужение каналов охлаждения, способствующее повышению скорости движения потока воды на наиболее теплонагруженных участках, а также придание каналам охлаждения конфигурации, при которой большая часть взвешенных частиц выделяется

из потока на участках канала, не воспринимающих тепловые нагрузки.

Низкое качество технической воды и ее дефицит на большинстве предприятий металлургической отрасли обусловили распространение на отечественных доменных печах испарительного охлаждения, при котором охлаждение деталей клапана производится за счет интенсивного отбора тепла при кипении воды. В системах испарительного охлаждения используется химически очищенная и деаэрированная вода, не образующая накипи на стенках. Эти системы работают с естественной циркуляцией охлаждающей среды, что упрощает конструкцию, а также обеспечивает саморегулирование потока, при котором интенсивность охлаждения различных участков клапана меняется в соответствии с их тепловыми нагрузками.

Для снижения тепловых потерь, прежде всего за счет уменьшения расхода охлаждающей воды, в современных моделях клапанов горячего дутья все теплонагруженные элементы конструкции, за исключением контактных поверхностей диска и упорных колец корпуса клапана, защищены огнеупорной футеровкой. Таким образом, охлаждаемыми элементами клапана остаются только диск и упорные кольца корпуса, что позволяет практически вдвое снизить расход воды в целом на клапан и, как следствие, существенно уменьшить тепловые потери [27, 29, 30].

68 ―――――――――――――――――ОАО «Черметинформация» • Бюллетень «Черная металлургия» • 1• 2011

Клапан горячего дутья с воздушным охлаждением

Охлаждение клапана горячего дутья технической водой или его испарительное охлаждение сопровождается снижением температуры дутья на участке клапана. В то же время через смесительный клапан перед кольцевым воздухопроводом подается холодный воздух для обеспечения постоянства температуры дутья, поступающего в доменную печь. Таким образом, становится очевидной возможность осуществить подачу холодного воздуха через клапан горячего дутья, решив при этом как задачу обеспечения постоянства температуры дутья, так и задачу охлаждения клапана. Исключение системы водяного охлаждения в клапане позволяет обеспечить значительное снижение в нем тепловых потерь.

Экспериментальные исследования по применению воздушного охлаждения клапана горячего дутья были также проведены на физической модели клапана. Одновременно с помощью математической модели, учитывающей параметры горячего дутья и вдуваемого холодного воздуха, была рассчитана допустимая для продолжительной работы клапана температура металла на наиболее теплонагруженных его участках за

счет вдувания холодного воздуха в канал между кольцевыми упорами корпуса.

Численные эксперименты показали возможность тепловой защиты клапана за счет вдувания холодного воздуха в количестве около 10 % от расхода дутья. На основании полученных результатов в ЭЗТМ был разработан проект клапана горячего дутья с воздушным охлаждением [31]. Однако вследствие возникших в 90-е годы XX в. экономических трудностей опытно-про- мышленная модель не была создана.

При этом необходимо отметить, что фирмой

Zimmermann & Jansen на заводе фирмы Thyssen Stahl AG были проведены промышленные испытания разработанного ими воздухоохлаждаемого клапана [32]. Но положительный результат эксплуатации опытного образца также не привел к освоению производства новой модели клапана. Основными причинами этого явления были названы высокая стоимость электроэнергии и большие капитальные затраты, связанные с вводом в эксплуатацию дополнительной компрессорной станции. В дальнейшем все ведущие фирмы отказались от идеи создания клапана горячего дутья с воздушным охлаждением.

|

|

Выводы |

|

1. За последние годы в результате проведе- |

ническому уровню изделий ведущих зарубеж- |

||

ния комплекса экспериментальных и теоретиче- |

ных фирм, а по некоторым показателям пре- |

||

ских исследований на ЭЗТМ создано новое |

восходят последние. |

||

поколение клапанов горячего дутья диам. 900, |

3. В результате внедрения новых моделей |

||

1100 и 1300 мм, отвечающих современным |

клапанов горячего дутья на ведущих предпри- |

||

требованиям |

доменного |

производства, |

ятиях металлургической отрасли достигнуто |

заключающимся в снижении тепловых потерь в |

снижение потерь температуры горячего дутья на |

||

клапане, максимально возможном уменьшении |

величину 20 С, что эквивалентно экономии до |

||

расхода охлаждающей воды и обеспечении его |

2 кг кокса на 1 т чугуна, уменьшение на 40 50 % |

||

высокой эксплуатационной надежности. |

расхода технической воды, идущей на охлажде- |

||

2. Эксплуатационные характеристики клапа- |

ние клапанов, а также снижение простоев до- |

||

нов горячего дутья производства ЭЗТМ, как по- |

менных печей, связанных с заменой клапанов в |

||

казала практика их использования на ряде пред- |

случае выхода их строя. |

||

приятий России и Украины, соответствуют тех- |

|

||

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Старовойт Ф. Г. Обзор мирового рынка кокса // Черная металлургия: Бюл. ин-та “Черметинформация”. 2008. № 12.

С. 3 8.

2.Основы теории и технологии доменной плавки / А. Н. Дмитриев, Н. С. Шумаков, Л. И. Леонтьев и др. Екатеринбург: Изд-во УрО РАН. 2005. 545 с.

3.Коробов В. И., Чиглинцев И. А. Об увеличении температуры дутья доменных печей // Металлургическая и горнорудная промышленность. 1984. № 3. С. 3, 4.

4.Тепловые нагрузки на отсечные клапаны воздухонагревателей доменных печей / А. М. Брагинский, Л. Б. Иванов и др. // Там же. 1974. № 3. С. 41, 42.

5.Елинсон И. М. Исследование клапанов горячего дутья. М.: Информ. ЦНИИН ЧМ. Сер. 3. 1965. № 8. С. 22.

6.Исследование работы клапана горячего дутья диаметром 1300 мм / И. Ф. Иванченко, А. И. Иолис, В. Г. Кудачков и др. // Сталь. 1976. № 9. С. 23 28.

7.В. А. Курганов, Б. С. Петухов // Теплофизика высоких температур. 1974. Т. 12. № 5. С. 1038 1044.

ОАО «Черметинформация» • Бюллетень «Черная металлургия» • 1• 2011 ―――――――――――――――― 69

8.Хаген Р. Л., Данак А. М. Теплообмен в области отрыва турбулентного пограничного слоя при обтекании впадины // Труды Американского общества инженеров-механиков. Теплопередача. Сер. С. 1967. № 4. С. 62 69.

9.Брагинский А. М. Конвективный теплообмен в диске клапана горячего дутья воздухонагревателя // Экономия топлива за счет использования вторичных энергоресурсов на предприятиях черной металлургии. М.: Металлургия. 1981. С. 43 47.

10.Брагинский А. М., Иванов Л. Б., Павловский Г. И. Исследование конвективного теплообмена в отсечном устройстве шиберного типа // Изв. вузов: Черная металлургия. 1981. № 4. С. 130 135.

11.Мацевитый Ю. М. Электрическое моделирование нелинейных задач технической теплофизики. Киев: Наукова думка. 1977. 254 с.

12.Трифонов Ю. М., Трифонова Ю. А. К вопросу определения коэффициентов взаимной облученности элементарного цилиндрического кольца на основание цилиндра // Известия Томского политехнического института. 1968. Вып. 183.

С. 20.

13.Исаченко В. П., Осипова В. А., Сукомел А. С. Теплопередача. М.: Энергоиздат. 1981. 417 с.

14.Брагинский А. М., Мацевитый Ю. М., Маляренко В. А. Моделирование сложного теплообмена в зоне клапана горячего дутья доменного воздухонагревателя // Промышленная теплотехника. 1984. Т. 6. № 4. С. 12 17.

15.Брагинский А. М., Лоцман Т. В., Мацевитый Ю. М. Тепловое состояние элементов доменного воздухонагревателя в условиях форсирования режимов дутья // Изв. вузов: Черная металлургия. 1990. № 6. С. 15 17.

16.Брагинский А. М., Иванов Л. Б., Шолотов В. А. Повышение стойкости клапанов воздухонагревателей диаметром

1100 мм // Металлург. 1987. № 2. С. 23, 24.

17.Брагинский А. М., Городенская Т. В., Иванов Л. Б. Статистический анализ влияния режимных факторов на срок службы клапанов горячего дутья воздухонагревателей доменных печей // Использование вторичных энергоресурсов и охлаждение агрегатов в черной металлургии. М.: Металлургия. 1985. С. 23–28.

18.А. с. 996449 СССР. Клапан горячего дутья доменных воздухонагревателей / А. М. Брагинский, Б. К. Боромыченко, А. С. Вовк // Бюл. “Открытия, изобретения, промышленные образцы и товарные знаки”. 1983. № 6.

19.А. с. 1353817 СССР. Клапан горячего дутья доменных воздухонагревателей / А. М. Брагинский, Л. Б. Иванов, В. И. Шед и др.// Там же. 1987. № 43.

20.А. с. 1475928 СССР. Шиберный клапан газо- и воздухопроводов / В. И. Шед, А. М. Брагинский, В. А. Алферов и др.

// Там же. 1989. № 16.

21. Пат. 2005795 России. Шиберный клапан доменного воздухонагревателя / В. И. Шед, А. М. Брагинский, В. А. Алферов и др. // Там же. 1994. № 1.

22.Брагинский А. М., Шед В. И. Исследование эффективности применения огнеупорного покрытия теплонагруженных элементов клапана горячего дутья // Металлургическая и горнорудная промышленность. 1991. № 3. С. 11 13.

23.Пат. 1792979 России. Клапан горячего дутья доменных воздухонагревателей / В. И. Шед, А. М. Брагинский, В. А. Алферов и др. // Бюл. “Открытия, изобретения, промышленные образцы и товарные знаки”. 1993. № 5.

24.Пат. 1771487 России. Клапан горячего дутья / В. И. Шед, А. М. Брагинский и др. // Там же. 1992. № 39.

25.Шед В. И., Виноградов Ю. В., Толпин А. И. Новый клапан горячего дутья диаметром 1300 мм // Тяжелое машиностроение. 1998. № 4. С. 24, 25.

26.Пат. 2165983 России. Шиберный клапан доменных воздухонагревателей / В. И. Шед, С. Г. Чирков, А. С. Никитин и

др. // Бюл. “Открытия, изобретения, промышленные образцы и товарные знаки”. 2001. № 12.

27. Пат. 2318023 России. Клапан горячего дутья доменных воздухонагревателей / В. И. Шед, С. Г. Чирков, Г. И. Мельников и др. // Там же. 2008. № 6.

28.Пат. 2179585 России. Шиберный клапан горячего дутья доменного воздухонагревателя / В. И. Шед, С. Г. Чирков, А. И. Толпин // Там же. 2002. № 5.

29.Патент ФРГ ДЕ 19510544 С1. Запорное устройство для высокотемпературных сред / Криг Уве, Цозель Дитрих. 1996.

30.Европейский патент 0727022. Охлаждаемая пластина шибера / Ирних Франц-Йозеф. 1996.

31.Пат. 2105068 России. Клапан горячего дутья / В. И. Шед, А. М. Брагинский, В. А. Алферов и др. // Бюл. “Открытия, изобретения, промышленные образцы и товарные знаки”. 1998. № 5.

32.Entwicklung eines luftgekühlten Heißwindschiebers für die Winderhitzeranlage im Hoch ofenbetrieb // Stahl und Eisen. 1988. Bd. 108. № 23.

70 ―――――――――――――――――ОАО «Черметинформация» • Бюллетень «Черная металлургия» • 1• 2011

УДК 669.718:669.187 А. В. ЕНТАЛЬЦЕВ, В. М. ШАРИКОВ, В. К. КОСАРЕВ, Б. Н. СМИРНОВ, В. М. РЫТВИН, В. Г. ИГНАТЕНКО (ОАО “Уралгипромез”, ООО “Ключевская обогатительная фабрика”)

КОМПЛЕКСНАЯ ПЕРЕРАБОТКА МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ

Разработана и внедрена высокоэффективная, экологически чистая и низкозатратная технология для вторичной переработки шлаков, позволяющая проводить комплексную переработку металлургических шлаков Ключевского завода ферросплавов.

Ключевые слова: техногенные образования; шлаковые отвалы; ферросплавное производство; рентгенорадиометрическая сепарация; хромистый полупродукт; клинкер.

Highly efficient, ecologically safe and low-cost technology for secondary processing of slag has been developed. The technology makes it possible to perform comprehensive processing of metallurgical slags from Klyuchevskoy Ferroalloy Plant.

Key words: technogenic formations, slag dumps, ferroalloy production, X-ray radiometric separation, chromium semi-product, clinker.

Из всего многообразия техногенных образований, получаемых в металлургическом производстве черных металлов, основной объем составляют шлаковые отвалы. Только в Российской Федерации накоплено более 350 млн т шлаков доменного, сталеплавильного, литейного и ферросплавного производств. Площади, занятые отвалами, превышают 2,2 тыс. га. Находясь в городской черте, вблизи металлургических заводов, они нарушают ландшафт и отчуждают земельные угодья, негативно воздействуют на окружающую природную среду, ухудшают экологическую обстановку.

Структура техногенных образований зависит от вида и условий складирования отходов. На крупных предприятиях, например ОАО “Магнитогорский металлургический комбинат”, ОАО “Нижнетагильский металлургический комбинат”, ОАО “Уральская сталь”, ОАО “Челябинский металлургический комбинат”, отвалы разделяют по видам производств: доменные и сталеплавильные шлаки и производственный мусор, который складируется отдельно. На малых заводах обычно устраивают общие отвалы, часто смешивая шлаки с мусором. При хранении отходов происходят процессы, изменяющие свойства исходной отвальной массы, химический, минеральный и гранулометрический составы, прочность, плотность и др.

По физико-технической оценке составляющие техногенных образований можно отнести к искусственно измененным связанным породам, пригодным для выемочно-погрузочных и транспортных работ. По степени связности они ближе к связно-сыпуче-разрушенным породам. Гранулометрический состав техногенных образований зависит от вида шлака, способа уборки, первичной переработки, условий содержания и сроков

хранения отвальной массы. В отвалах, где складируют шлак, минуя первичную переработку, преобладают крайние классы: >120 и <10 мм. Здесь большое количество включений металла и негабаритного шлака.

Учет этих факторов позволяет подобрать соответствующий способ разработки и состав оборудования для выполнения выемочно-погрузоч- ных работ и вторичной переработки.

Рядом проектных организаций, в том числе ОАО “Уралгипромез”, разработан комплекс технологических решений, успешно используемых при создании дробильно-сортировочных комплексов.

Одним из примеров эффективного способа переработки сложных по составу шлаков ферросплавного производства в Уральском регионе является технология, разработанная и спроектированная рядом уральских организаций, внедренная на обогатительной фабрике в п. Двуреченск, перерабатывающей шлаки Ключевского завода ферросплавов (КЗФ).

Шлакоотвал расположен на севере-востоке от промышленной площадки завода, на окраине п. Двуреченск Сысертского района Свердловской области.

Шлакоотвал существует с 1941 г., техногенный рельеф представляет собой терриконы в результате складирования отходов. Высота шлакоотвала меняется от 2 4 м на северной части до 20 47 м на южной части, угол наклона южной части около 45 град.

Площадь землеотвода под шлаковый отвал составляет 13,7 га.

За многолетнюю историю деятельности КЗФ скопилось около 2,5 млн т отвальных шлаков. С целью вовлечения техногенных образований в хозяйственный оборот выполнен проект на комплексную переработку указанных шлаков и за-

ОАО «Черметинформация» • Бюллетень «Черная металлургия» • 1• 2011 ―――――――――――――――― 71