- •Курсовая работа

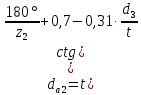

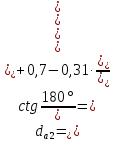

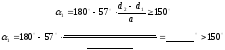

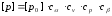

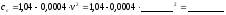

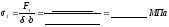

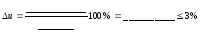

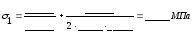

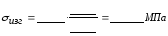

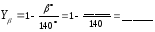

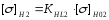

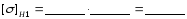

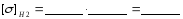

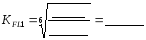

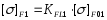

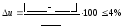

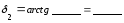

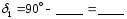

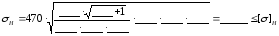

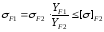

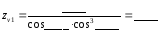

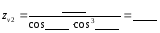

- •Для материалов группы II допускаемые контактные напряжения

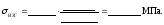

- •Для материалов группы III допускаемые контактные напряжения

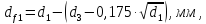

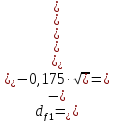

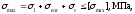

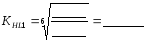

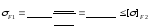

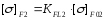

- •Для материалов группы I и группы II допускаемые напряжения изгиба определяются по формуле

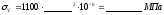

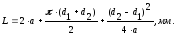

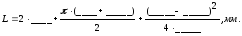

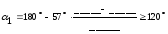

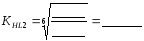

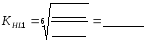

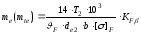

- •Для материалов III группы допускаемые напряжения изгиба для зубьев червячного колеса рассчитываются по формуле

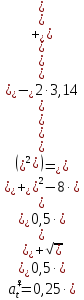

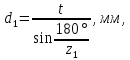

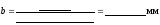

- •3.2 Конструирование зубчатых колёс

- •3. Червяные передачи

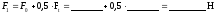

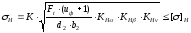

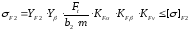

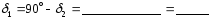

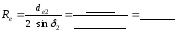

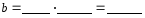

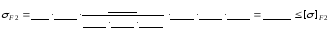

- •4.3. Проверка прочности зубьев червячного венца на изгиб

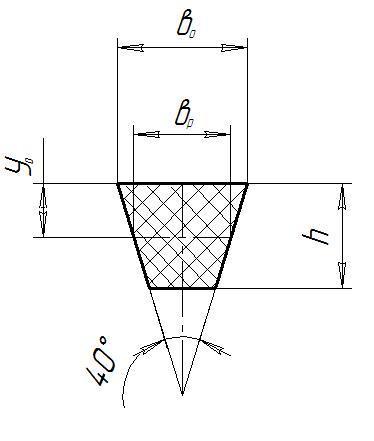

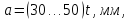

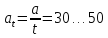

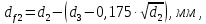

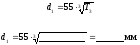

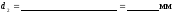

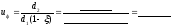

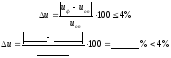

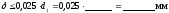

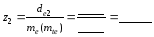

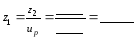

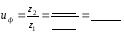

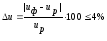

- •4.4Конструирование червячной передачи

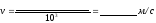

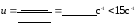

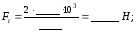

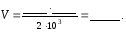

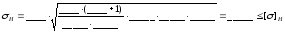

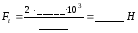

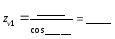

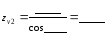

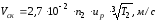

- •5. Расчет валов

- •5.1 Проектный расчет и конструирование валов

- •7. Смазка редукторов

- •8. Выбор муфты

Министерство сельского хозяйства Российской Федерации

Департамент научно- технологической политики и образования

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Ярославская государственная сельскохозяйственная академия»

инженерный факультет

кафедра «Технический сервис»

Курсовая работа

по дисциплине

«Детали машин и основы конструирования»

по теме: «Проектирование привода подъемно-транспортирующей машины, состоящего из открытой _______________ передачи и одноступенчатого ______________ редуктора

Пояснительная записка

КП.ДМ.____.00.000.ПЗ

Проект защищён Выполнил: студент очной

с оценкой___________ формы обучения профиля

«__» __________20__г. «Технический сервис в АПК»

группы И – _______

Учебный шифр _________

______________________

«__» _________20____г.

Проверил: ст. преподаватель

Буликова Е.В.

«__» __________20__г.

Ярославль 2014

Содержание

|

|

Введение |

5 |

|

1 |

Задание на проектирование |

|

|

2 |

Кинематический и силовой расчет привода |

|

|

2.1 |

Выбор электродвигателя |

|

|

2.2 |

Разбивка общего передаточного отношения привода по ступеням |

|

|

2.3 |

Определение кинематических и силовых параметров для каждого вала привода |

|

|

3 |

Расчет зубчатых передач на прочность |

|

|

3.1 |

Выбор материалов и допускаемых напряжений |

|

|

3.2 |

Конструирование зубчатых колес |

|

|

4 |

|

|

|

4.1 |

|

|

|

4.2 |

Проверочный расчет червячной передачи по контактным напряжениям |

|

|

4.3 |

Проверка прочности зубьев червячного венца на изгиб

|

|

|

4.4 |

Конструирование червячной передачи |

|

|

5 |

Расчет валов |

|

|

5.1 |

Проектный расчет и конструирование валов |

|

|

|

|

|

|

|

|

|

|

7 |

Смазка редуктора |

|

|

8 |

Выбор муфты |

|

Введение

Непосредственное соединение вала машины с валом электродвигателя возможно лишь в относительно редких случаях, когда частоты вращения этих валов совпадают, например, в приводах центробежных насосов, компрессоров, вентиляторов и пр. для привода медленно вращающихся валов необходима специальная понижающая передача. При выборе оптимального типа передачи нужно учитывать множество факторов: энергетическую характеристику, эксплуатационные условия, закон изменения нагрузки во времени, срок службы, требования к габаритам и массе и т.п. В большинстве случаев такая передача осуществляется в виде редуктора – механизма, состоящего из зубчатых и/или червячных передач. Настоящее пособие позволяет рассчитать 10 типичных конструкций редукторов. Двухступенчатые:цилиндрический рядный, цилиндрический соосный, цилиндрический с раздвоением мощности на ведущем валу, коническо-цилиндрический и червячно-цилиндрический. Одноступенчатые: цилиндрический (прямозубый или косозубый), конический, червячный с верхним или нижним расположением червяка. При выполнении проекта следует заполнять расчётами только те разделы, которые соответствуют полученному заданию. В случае необходимости выполнения дополнительных расчётов, они размещаются на оборотной стороне листа или на дополнительных листах.

1 Задание на проектирование

Спроектировать привод подъемно-транспортирующей машины сельскохозяйственного назначения с одноступенчатым __________________

редуктором (укажите тип редуктора) по следующим данным:

– мощность на выходном валу редуктора Pвых = _____ кВт;

– частота вращения выходного вала редуктора nвых = _____ с-1;

– срок службы Lh= ______ час;

– передача реверсивная, нереверсивная (необходимое подчеркнуть).

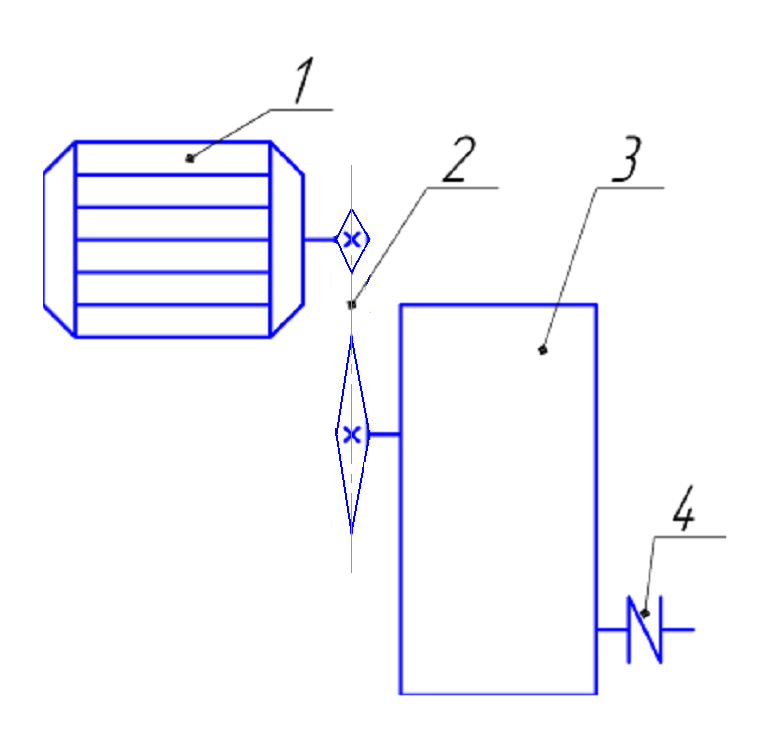

Кинематическая схема привода представлена на рисунке 1.1.

1 – электродвигатель; 2 – открытая передача; 3 – редуктор; 4 – муфта.

Рисунок 1.1 – Кинематическая схема привода

Кинематическая схема редуктора представлена на рисунке 1.2(см.приложение А).

Рисунок 1.2 – Кинематическая схема редуктора

2 Кинематический и силовой расчет привода

2.1 Выбор электродвигателя

Для выбора электродвигателя необходимо знать:

– условия эксплуатации;

– требуемую мощность;

– частоту вращения вала.

В соответствии с этими данными электродвигатель выбирают по каталогу или соответствующему ГОСТу. Для условий эксплуатации, соответствующих данным курсового проекта, рекомендуется выбирать трёхфазные асинхронные двигатели серии 4А. Они наиболее универсальны. Закрытое обдуваемое исполнение позволяет применять их для работы в загрязнённых условиях, в открытых помещениях и т.п. Необходимую мощность электродвигателя определяют по формуле:

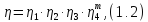

где η– общий КПД, равный произведению КПД всех элементов привода:

где η1 – КПД зубчатой или червячной передачи редуктора,η1 = ;

η2 – КПД открытой передачи,η2 = ;

η3 – КПД муфтыη3 = ;

η4– КПД одной пары подшипников каченияη4 = ;

m – количество пар опор (валов),m = .

Значения КПД передач различного типа приведены в таблице 2.1.

Таблица 2.1– Значения КПД механических передач

|

Тип передачи |

Закрытая |

Открытая |

|

1.Зубчатая: | ||

|

- цилиндрическая |

0,96…0,97 |

0,93…0,95 |

|

- коническая |

0,95…0,97 |

0,92…0,94 |

|

2.Червячная при передаточном числе u: | ||

|

- свыше 30 |

0,70…0,75 |

|

|

- от14 до 30 |

0,80…0,85 |

|

|

- от 8 до 14 |

0,85…0,95 |

|

|

3.Цепная |

0,95…0,97 |

0,90…0,93 |

|

4. Ременная: | ||

|

- плоским ремнем |

|

0,96…0,98 |

|

- клиновым ремнем |

|

0,95…0,97 |

|

Примечания

| ||

Необходимая мощность электродвигателя согласно формуле 1.1

кВт

кВт

Номинальная мощность двигателя выбирается по величине, ближайшей большей, к требуемой мощности Ртр (см. таблицуГ6).

Каждому значению номинальной мощности соответствует несколько типов размеров двигателей с частотами вращения, синхронными 50с-1(3000 об/мин); 25с-1(1500 об/мин); 16,7 с-1(1000 об/мин); 12,5 с-1(750 об/мин). Следует учитывать, что двигатели с большей частотой вращения (50 с-1) имеют низкий рабочий ресурс, а двигатели с низкой частотой вращения (12,5 с-1) довольно металлоемки, поэтому их применение нежелательно в приводах общего назначения малой мощности.

Технические данные и основные размеры двигателей приведены в таблицах Г6 и Г7.

Выбираем электродвигатель:

Двигатель 4А_______ ГОСТ 19523-81

Характеристика двигателя:

– мощность Р =____кВт;

– синхронная частота вращения nс = _____с-1;

– коэффициент скольжения S = ______ %.

Определение передаточных чисел привода

Общее

передаточное число привода определяется

отношением номинальной частоты вращения

двигателя nк частоте вращения

приводного вала рабочей машины :

:

Номинальная частота вращения двигателя

n = nс∙(1 - S), с-1,

где S– коэффициент скольжения;

n = ________________ = ______с-1,

nрм– частота вращения приводного вала рабочей машины.

–––––=

_____

–––––=

_____

Передаточное число привода равно произведению передаточных чисел закрытой upи открытойuоппередач:

u = up∙ uоп.

Для того, чтобы габариты передачи не были чрезмерно большими, нужно придерживаться некоторых средних значений передаточных чисел закрытой и открытой передач, по возможности не доводя их до наибольших, допускаемых лишь в отдельных случаях.

Разбивка передаточного числа привода должна обеспечить компактность каждой ступени передачи и соразмерность ее элементов.

Передаточные числа редукторов рекомендуется брать в соответствии с ГОСТ 2185-70, ГОСТ 12289-76 и ГОСТ 2144-75 (таблица 2.2).

Таблица 2.2– Значения передаточных чисел механических передач

|

Закрытые зубчатые передачи (редукторы): - одноступенчатые цилиндрические (ГОСТ 2185-70) | |||||||||||||||||||||||||||

|

1 ряд |

1 |

1,25 |

1,6 |

2 |

2,5 |

3,15 |

4 |

5 |

6,3 |

8 |

10 |

| |||||||||||||||

|

2 ряд |

1,12 |

1,4 |

1,8 |

2,24 |

2,8 |

3,55 |

4,5 |

5,6 |

7,1 |

9 |

11,2 |

| |||||||||||||||

|

- одноступенчатые конические (ГОСТ 12289-76) | |||||||||||||||||||||||||||

|

1 ряд |

1 |

1,25 |

1,6 |

2 |

2,5 |

3,15 |

4 |

5 |

6,3 | ||||||||||||||||||

|

2 ряд |

1,12 |

1,4 |

1,8 |

2,24 |

2,8 |

3,55 |

4,5 |

5,6 |

| ||||||||||||||||||

|

Закрытые червячные передачи (редукторы) одноступенчатые для червяка с числом витков z1=1; 2; 4 (ГОСТ 2144-75) | |||||||||||||||||||||||||||

|

1 ряд |

8 |

10 |

12,5 |

16 |

20 |

25 |

31,5 | ||||||||||||||||||||

|

2 ряд |

11,2 |

14 |

18 |

22,4 |

28 |

35,5 |

| ||||||||||||||||||||

|

Цепные передачи: от 2 до 4 Ременные передачи: от 2 до 3 | |||||||||||||||||||||||||||

|

Примечание – значение 1-го ряда следует предпочитать значениям 2-го ряда | |||||||||||||||||||||||||||

Принимаем передаточное число редуктора up = _____ , тогда передаточное число открытой передачиuоп = u/ up = _____ / _____ = _____

2.3 Определение силовых и кинематических параметров привода

Силовые (мощность и вращательный момент) и кинематические (частота вращения и угловая скорость) параметры привода рассчитывают на всех валах привода по требуемой мощности двигателя Ртри его номинальной частоте вращения при установившемся режиме.

Вал двигателя:

– мощность Р=Ртр = _____ кВт;

– частота вращения n = _____ с-1;

– угловая скорость ω = 2∙π∙n= _______________= ____ с-1;

– вращательный момент Т = (Ртр ∙103)/ω = ______________= _____ Нм.

Быстроходный вал редуктора:

– мощность Р1 = Ртр∙η2∙η4 = _________________ = ______кВт;

– частота вращения n1 = n/uоп = ________________ = _____ с-1;

– угловая скорость ω1 = ω/uоп = _______________= _____ с-1;

– вращательный момент Т1 = Т∙uоп∙η2∙η4 = ______________= _____ Нм.

Тихоходный вал редуктора:

– мощность Р2 = Р1∙η1∙η4 = _________________ = ______кВт;

– частота вращения n2 = n1/uр = ________________ = _____ с-1;

– угловая скорость ω2 = ω1/uр = _______________= _____ с-1;

– вращательный момент Т2 = Т1∙ uр∙η1∙η4 = ______________= _____ Нм.

Вал рабочей машины:

– мощность Р3 = Р2∙η3∙η4 = _________________ = ______кВт;

– частота вращения n3 = n2 = _____ с-1;

– угловая скорость ω3 = ω2 = _____ с-1;

– вращательный момент Т3 = Т2∙ uр∙η3∙η4 = ______________= _____ Нм.

Результаты расчета кинематических и силовых параметров привода рекомендуется представить в виде таблицы (таблица 2.3).

Таблица 2.3 – Кинематические и силовые параметры привода

|

Тип двигателя… |

Рном= … кВт; nном= … с-1 (……об/мин) | |||||||||

|

Параметр |

Передача |

Параметр |

Вал | |||||||

|

закрытая (редуктор) |

открытая |

двигателя |

редуктора |

приводной рабочей машины | ||||||

|

быстро-ходный |

тихо-ходный | |||||||||

|

Передаточ-ное число u |

|

|

Расчетная мощность Р, кВт |

|

|

|

| |||

|

Угловая скорость ω, с-1 |

|

|

|

| ||||||

|

КПД η |

|

|

Частота вращения n, с-1 |

|

|

|

| |||

|

Вращающий момент Т, Н∙м |

|

|

|

| ||||||

3 Расчет цепной передачи

3.1 Исходные данные и расчетная схема

Исходные данные:

– передаточное отношение uоп =_____;

– передаваемая мощность ведущей звездочки Р =_____ кВт;

– частота вращения ведущей звездочки n =_____ с-1;

– частота вращения ведомой звездочки n1=_____ с-1;

– вращающий момент на ведущей звездочке Т = _____ Нм;

– режим работы передачи – _______________;

– условия смазывания цепи – ______________;

– угол наклона линии центров β =0º.

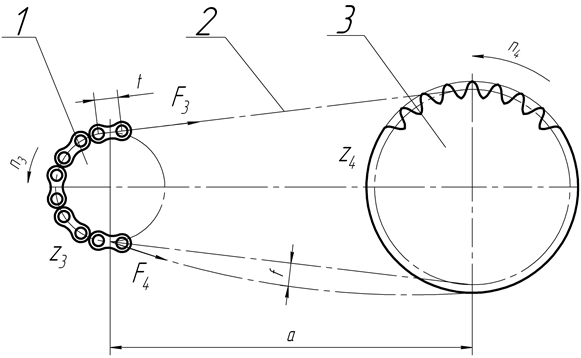

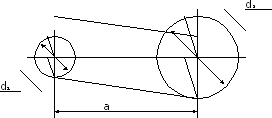

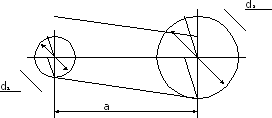

Расчетная схема цепной передачи представлена на рисунке 3.1.

1 – ведущая звездочка; 2 – цепь; 3 – ведомая звездочка

Рисунок 3.1 – Расчетная схема цепной передачи

3.2 Расчет основных параметров передачи

Цепные передачи применяют в основном для понижения частоты вращения ведомого вала. Для этой цели наиболее распространены приводные роликовые цепи однорядные (ПР).

Характеристики цепей приведены в таблице 3.1.

Число зубьев ведущей звездочки

.

.

Исходя из рекомендаций принимаем z1=_____.

Исходя из рекомендаций, принимаем z2 = ______.

Таблица 3.1–Цепи приводные роликовые однорядные ПР (ГОСТ 13568-75)

|

t, мм |

b3, мм |

d1, мм |

d3, мм |

h, мм |

b7, мм |

Q, кН |

q, кг/м |

Aoп, мм2 |

|

9,525 |

5,72 |

3,28 |

6,35 |

8,5 |

17 |

9,1 |

0,45 |

28,1 |

|

12,7 |

7,75 |

4,45 |

8,51 |

11,8 |

21 |

18,2 |

0,75 |

36,6 |

|

15,875 |

9,65 |

5,08 |

10,16 |

14,8 |

24 |

22,7 |

1,0 |

54,78 |

|

19,05 |

12,7 |

5,94 |

11,91 |

18,2 |

33 |

31,8 |

1,9 |

105,8 |

|

25,4 |

15,88 |

7,92 |

15,88 |

24,2 |

39 |

60,0 |

2,6 |

179,7 |

|

31,75 |

19,05 |

9,53 |

19,05 |

30,2 |

46 |

88,5 |

3,8 |

262 |

|

38,1 |

25,4 |

11,1 |

22,23 |

36,2 |

58 |

127,0 |

5,5 |

394 |

|

44,45 |

25,4 |

12,7 |

25,4 |

42,4 |

62 |

172,4 |

7,5 |

473 |

|

50,8 |

31,75 |

14,27 |

28,58 |

48,3 |

72 |

226,8 |

9,7 |

646 |

|

Примечания 1 Расшифровка буквенных обозначений: t– шаг цепи; b3– расстояние между внутренними пластинами цепи; d1– диаметр валика; d3– диаметр ролика; h– высота пластины; b7– длина валика; Q – разрушающая нагрузка; q– масса одного метра цепи; Аоп– проекция площади опорной поверхности шарнира. 2 Пример условного обозначения однорядной цепи нормальной серии с шагом 9,525 мм, с разрушающей нагрузкой 9,1 кН: Цепь ПР-9,525-9100 ГОСТ 13568-75 | ||||||||

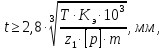

Требуемый шаг цепи

где T– вращающий момент на ведущей звездочке;

m– число рядов цепи;

[р]– допускаемое давление в шарнирах, в предварительных расчетах[р]=20 мПа, [2];

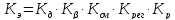

Кэ– коэффициент эксплуатации.

где Кд− коэффициент динамической нагрузки (см. таблицу 3.2),Кд =_____ ;

Кβ – коэффициент, учитывающий угол наклона линии центров к горизонту (см. таблицу 3.3),Кβ = _____;

Ксм – коэффициент, учитывающий способ смазки (см. таблицу 3.4),

Ксм = _____;

Крег– коэффициент, учитывающий способ регулирования (см. таблицу 3.5),Крег= _____;

Кр– коэффициент, учитывающий режим работы (см. таблицу 3.6),

Кр= _____.

Таблица 3.2 – Значения коэффициента динамической нагрузки КД

|

Характер нагрузки |

КД |

|

Спокойная |

1 |

|

С умеренными толчками |

1,25 |

|

Со значительными толчками |

2 |

Таблица 3.3 – Значения коэффициента Кβ

|

Угол наклона |

Кβ |

|

до 600 |

1 |

|

свыше 600 |

1,25 |

Таблица 3.4 – Значения коэффициента Ксм

|

Способ смазки |

Ксм |

|

Картерный |

0,8 |

|

Непрерывный |

1 |

|

Периодический |

1,4 |

Таблица 3.5 – Значения коэффициента Крег

|

Характер регулирования |

Крег |

|

Передвигающимися опорами |

1 |

|

Нажимными звездочками |

0,8 |

|

Нерегулируемые передачи |

1,25 |

Таблица 3.6 – Значения коэффициента КР

|

Режим работы |

КР |

|

Односменная |

1 |

|

Двухсменная |

1,25 |

|

Трехсменная |

1,5 |

Полученное значение шага цепи округляют в большую сторону согласно ГОСТ 13568-75.

Выбираем цепь: Цепь ПР −_____−_______ ГОСТ 13568−75

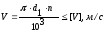

Скорость цепи

,

м/с,

,

м/с,

Окружная сила

,

H

,

H

Давление в шарнирах

где [р]– допускаемое давление в шарнирах (таблица 3.7),[р]= _______

Таблица 3.7– Допускаемое давление в шарнирах роликовых цепей [p], МПа

|

Шаг цепи t, мм |

Частота вращения малой звездочки n, с-1 | |||||||

|

0,83 |

3,33 |

6,67 |

10 |

13,3 |

16,67 |

20 |

26,67 | |

|

12,7; 15,875 |

35 |

31,5 |

28,5 |

26 |

24 |

22,5 |

21 |

18,5 |

|

19,05; 25,4 |

35 |

30 |

26 |

23,5 |

21 |

19 |

17,5 |

15 |

|

37,75; 38,1 |

35 |

29 |

24 |

21 |

18,5 |

16,5 |

15 |

- |

|

44,45; 50,8 |

35 |

26 |

21 |

17,5 |

15 |

- |

- |

- |

Если условие p ≤ [p] не выполняется, следует просчитать варианты:

а) с цепью большего шага;

б) с увеличением рядов цепи.

Оптимальное межосевое расстояние из условия долговечности цепи

Межосевое расстояние в шагах

Число звеньев цепи

Принимаем число звеньев Lt=______.

Уточнённое значение межосевого расстояния

Принимаем

Фактическое межосевое расстояние

Длина цепи

Диаметр делительных окружностей звездочек

Диаметры окружностей выступов звездочек

где d3− диаметр ролика (см. таблицы 3.1 и 3.2),d3 = ______

______

мм

______

мм

Диаметры окружностей впадин звездочек

_______

мм

_______

мм

________

мм

________

мм

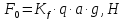

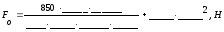

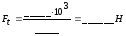

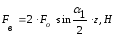

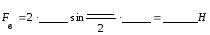

4.3 Расчет нагрузки на валы

Центробежная сила

где q –масса одного метра цепи (таблицы 3.1 и 3.2),q = ______.

Сила от провисания цепи

где Кf – коэффициент провисания цепи (таблица 3.8),Кf = ______.

Таблица 3.8 – Значения коэффициента провисания цепи Кf

|

Расположение линии центров |

Кf |

|

Горизонтальная передача |

6 |

|

Угол наклона <450 |

3 |

|

Вертикальная передача, 900 |

1 |

Нагрузка на валы определяется по формуле

где Кb− коэффициент нагрузки (таблица 3.9),Кb=______.

По этой формуле в расчет принимается большая из сил F0 или Fv.

Таблица 3.9 – Значения коэффициента нагрузки Кb

|

Расположение линии центров |

Кb |

|

β<400 |

1,15 |

|

900<β<400 |

1,05 |

|

Примечание: при ударной нагрузке Кb увеличивают на 15% | |

Результаты расчета цепной передачи представлены в таблице 3.10.

Таблица 3.10 – Результаты расчета цепной передачи

|

Параметр |

Значение |

|

Частота вращения ведущей звездочки n, c-1 |

|

|

Тип цепи |

|

|

Шаг цепи t, мм |

|

|

Межосевое расстояние а, мм |

|

|

Длина цепи L, мм |

|

|

Число звеньев Lt |

|

|

Число зубьев звездочки: – ведущей z1 – ведомой z2 |

|

|

Сила давления цепи на вал Fb, H |

|

|

Диаметр делительной окружности звездочек, мм: – ведущей d1 – ведомой d2 |

|

|

Диаметр окружности выступов звездочек, мм: – ведущей da1 – ведомой da2 |

|

|

Диаметр окружности впадин звездочек, мм: – ведущей df1 – ведомой df2 |

|

|

Давление в шарнирах цепи р, МПа |

|

4 Расчет плоскоременной передачи

Для ременных передач расчёт по тяговой способности является основным расчетом.

Проектный расчёт передачи сводится к определению толщины ремня и геометрических параметров передачи (диаметры шкивов, межосевое расстояние).

4.1 Исходные данные и расчетная схема

Исходные данные:

– передаваемая мощность на ведущем шкиве Р= _____ кВт;

– частота вращения ведущего шкива n = ______ с-1;

– частота вращения ведомого шкива n1 = ______с-1;

– вращающий момент на ведущем шкиве Т = ______ Нм;

– передаточное отношение плоскоременной передачи uоп = ______;

– геометрическое расположение передачи в пространстве (угол наклона линии центров) β = _____;

– режим работы передачи – __________________.

Расчётная схемапредставлена на рисунке 4.1.

Рисунок 4.1

4.2 Расчёт основных параметров передачи

Определяем диаметр ведущего шкива:

Полученный диаметр округляем до стандартного значения.

Принимаем

=_______мм.

=_______мм.

Определяем диаметр ведомого шкива

,

,

где

- коэффициент проскальзывания,

- коэффициент проскальзывания, =0,01.

=0,01.

.

.

Полученный размер округляем до стандартного значения по ГОСТ 17383-73: 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000 и т.д.

Принимаем

Уточняем передаточное число

Проверяем отклонение от заданного передаточного числа

Определяем межосевое расстояние

Полученное значение межосевого расстояния округляют до значения из стандартного ряда нормальных линейных размеров по ГОСТ 6636-69 (см. таблицу Г1).

Принимаем а= ________мм.

Определяем угол обхвата ремнём меньшего шкива

Определяем длину ремня

Полученное значение межосевого расстояния округляют до значения из стандартного ряда нормальных линейных размеров по ГОСТ 6636-69 (см. таблицу Г1).

Принимаем L=________мм.

Определяем скорость ремня

,

,

где

= 25 м/с.

= 25 м/с.

Определяем частоту пробегов ремня

,

,

где

- допустимая частота пробегов,

- допустимая частота пробегов, = 15

= 15 .

.

.

.

Выполнение этого неравенства условно выражает долговечность ремня и гарантирует срок службы передачи от 1000 до 5000 ч.

Определяем толщину ремня

Выбираем шаг и ширину ремня:

Ремень

БКЛН-65 с толщиной одной прокладки

.

.

4.3 Расчёт нагрузки на валы

Определяем допустимую нагрузку на 1 мм ширины прокладки

,

,

где

- коэффициент угла обхвата,

- коэффициент угла обхвата, =________,

[2, таблица 5.3.2];

=________,

[2, таблица 5.3.2];

-

коэффициент, учитывающий влияние

скорости ремня,

-

коэффициент, учитывающий влияние

скорости ремня,

;

;

-

коэффициент режима работы,

-

коэффициент режима работы,

=0,9

[1, таблица 5.3.2];

=0,9

[1, таблица 5.3.2];

-

коэффициент, учитывающий угол наклона

линии центров к горизонту,

-

коэффициент, учитывающий угол наклона

линии центров к горизонту,

=_____

[1, таблица 5.3.4].

=_____

[1, таблица 5.3.4].

Определяем число прокладок в ремне

Определяем ширину ремня

,

,

где

- окружная сила, Н

- окружная сила, Н

.

.

Ширину ремня округляем в большую сторону до стандартного значения. Принимаем b=_________мм.

Определяем предварительно натяжение ремня

,

,

где

- напряжение от предварительного

натяжения,

- напряжение от предварительного

натяжения, =1,8МПа

[1, таблица 5.3.1]

=1,8МПа

[1, таблица 5.3.1]

Определяем натяжение ветвей ремня:

-

ведущей

;

;

-

ведомой

Определяем

напряжение в ведущей ветви от действия

силы

Определяем напряжение изгиба ремня

где E– модуль упругости материала ремня,E=60МПа

Определяем нагрузки от действия центробежных сил

где

- плотность материала ремня,

- плотность материала ремня, =1100

кг/м

=1100

кг/м

.

.

Определяем суммарное напряжение в ремне

где

- максимально допустимое напряжение в

ремне,

- максимально допустимое напряжение в

ремне, =_____МПа

=_____МПа

[2, таблица 5.3.1].

.

.

Определение силы давления на валы

Результаты расчетов открытой плоскоременной передачи представлены в таблице 3.

Таблица 3

|

Параметры |

Значения |

|

Тип ремня |

|

|

Межосевое расстояние, aмм |

|

|

Толщина

ремня,

|

|

|

Ширина ремня, l мм |

|

|

Длина ремня L, мм |

|

|

Угол

обхвата ведущего шкива,

|

|

|

Частота

пробегов ремня, u, с |

|

|

Диаметр

ведущего шкива

|

|

|

Диаметр

ведомого шкива,

|

|

|

Максимальное

напряжение

|

|

|

Предварительное

напряжение ремня,

|

|

|

Сила

давления ремня на вал,

|

|

5 Расчет клиноременной передачи

Клиноременные передачи широко применяются в приводах различных машин, механизмов, станков и т.д.

Расчёт клиноременных передач ведётся из условий тяговой способности и долговечности.

5.1 Исходные данные и расчетная схема

Исходные данные:

– передаваемая мощность на ведущем шкиве Р= _____ кВт;

– частота вращения ведущего шкива n = ______ с-1;

– частота вращения ведомого шкива n1 = ______с-1;

– вращающий момент на ведущем шкиве Т = ______ Нм;

– передаточное отношение плоскоременной передачи uоп = ______;

– геометрическое расположение передачи в пространстве (угол наклона линии центров) β = _____;

– режим работы передачи – __________________.

Расчётная схемапредставлена на рисунке 5.1.

Рисунок 5.1

5.2 Расчет основных параметров клиноременной передачи

Расчет клиноременной передачи начинают с выбора сечения ремня. Сечение ремня выбирают по номограмме, представленной на рисунке 5.2, в зависимости от передаваемой мощности и частоты вращения ведущего шкива.

Клиновые ремни нормального сечения Z(0) применяют только для передач мощностью до 2 кВт.

n,

с-1(об/мин)

52,5(3150)

33,3(2000) А

20,8(1250) Б

13,3(800) В

8,3(500)

Г

5(300)

3,3(200) 2 3 5 8 12 20 30 50 Р, кВт

Рисунок 5.2 – Номограмма для выбора сечения клинового ремня

Диаметр ведущего шкива определяется по формуле:

,

мм.

,

мм.

Полученный диаметр округляют до стандартного значения.

Стандартный ряд диаметров шкивов (ГОСТ 17383-73): 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 335, 400, 450, 500, 560, 630, 710, 800, 900, 1000 и т.д.

Диаметр ведомого шкива определяется по формуле:

,

,

где x– коэффициент проскальзывания, для клиноременных передач обычно принимаютx=0,01… 0,02.

Полученный диаметр также округляют до стандартного значения по ГОСТ 17383-73.

Определение основных параметров передачи выполняется в следующей последовательности.

Определяется фактическое передаточное отношение, проверяется его отклонение от заданного

;

;

.

.

Межосевое расстояние

2∙(d1 + d2) ≥ а ≥ 0,55∙(d1 + d2) + h,

где h– высота сечения ремня (таблица 5.1),h= ______.

2∙(______+ ______) ≥ а ≥ 0,55∙(______ + ______) + ______,

Принимаем а =_______мм.

Длина ремня

Полученное значение длины ремня округляют до стандартного.

Стандартный ряд длин клиновых ремней по ГОСТ 1284.1-89: 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3350, 3550, 4000, 4500, и т.д. до 18000.

Таблица 5.1 – Основные параметры клиновых и поликлиновых ремней

|

Основные размеры |

|

| |||||

|

Обозначение сечения ремня | |||||||

|

Нормальное сечение |

Поликлиновое сечение | ||||||

|

Z(0) |

A |

В(Б) |

К |

Л |

М | ||

|

bР,мм |

8,5 |

11 |

14 |

- |

- |

- | |

|

b0,мм |

10 |

13 |

17 |

- |

- |

- | |

|

h,мм |

6 |

8 |

10,5 |

2,35 |

4,85 |

10,35 | |

|

y0,мм |

2,1 |

2,8 |

4,0 |

- |

- |

- | |

|

площадь сечения А, мм2 |

47 |

81 |

138 |

0,5b |

(2H-h) |

- | |

|

предельное значение L,мм |

400… 2500 |

560… 4000 |

800… 6300 |

400… 4000 |

1250... 6000 |

2000… 6000 | |

|

р,мм |

- |

- |

- |

4,5 |

4,8 |

9,5 | |

|

Н |

- |

- |

- |

4 |

9,5 |

16,7 | |

|

Масса 1м длины q, кг/м |

0,06 |

0,105 |

0,18 |

0,09 |

0,45 |

1,6 | |

|

Примечания 1. L– расчётная длина ремня на уровне нейтральной линии. 2. r, r1– радиусы закруглений сечений поликлиновых ремней: К(0,2; 0,4), Л(0,4; 0,6); М(0,8; 1,0). 3. Z– рекомендуемое число клиньев сечений поликлиновых ремней: К – 2…36, Л – 4…20, М – 2…20. | |||||||

Уточненное значение межосевого расстояния по стандартной длине

,

мм.

,

мм.

При

монтаже передачи необходимо обеспечить

возможность уменьшения на0,01∙Lдля того, чтобы облегчить

надевание ремня на шкив; для увеличения

натяжения необходимо предусмотреть

возможность увеличения

на0,01∙Lдля того, чтобы облегчить

надевание ремня на шкив; для увеличения

натяжения необходимо предусмотреть

возможность увеличения на0,025∙L.

на0,025∙L.

Угол обхвата ремнем малого шкива

.

.

Угол обхвата ремнем малого шкива не должен быть меньше 1200.

Скорость ремня

,

,

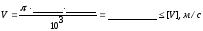

где [V] = 25м/с– для клиновых ремней.

Частота пробегов ремня

,

,

где [U]– допускаемая частота пробегов,[U] = 30 с-1.

Соотношение U £ [U]условно выражает долговечность ремня и его соблюдение гарантирует срок службы передачи от1000до5000ч.

Число ремней

,

,

где Р– мощность на ведущем валу передачи,кВт;

[Р0]– допускаемая мощность, передаваемая одним клиновым ремнём,кВт (таблица 5.2);

Сa– коэффициент угла обхвата шкивом малого шкива (таблица 5.3);

СZ– коэффициент, учитывающий неравномерность распределения нагрузки между ремнями (таблица 5.4).

СL– коэффициент, учитывающий влияние на долговечность длины ремня (таблица 5.5);

СР– коэффициент режима работы (таблица 5.6).

Полученное значение Z округляют до целого числа.

Z= _______

Таблица 5.2 – Допускаемая мощность [Р0], передаваемая одним клиновым ремнём (ГОСТ 1284.3-96) в кВт

|

Тип ремня |

Сечение l0, мм |

Диаметр меньшего шкива d1, мм |

Скорость ремня V, м/с | |||||||

|

2 |

3 |

5 |

10 |

15 |

20 |

25 |

30 | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

110 |

111 |

|

Клиновые |

Z(0) 1320 |

63 71 80 90 100 112 |

– – – – – – |

0,33 0,37 0,43 0,49 0,51 0,54 |

0,49 0,56 0,62 0,67 0,75 0,80 |

0,82 0,95 1,07 1,16 1,25 1,33 |

1,03 1,22 1,41 1,56 1,69 1,79 |

1,11 1,37 1,60 1,73 1,94 2,11 |

– 1,40 1,65 1,90 2,11 2,28 |

– – – 1,85 2,08 2,27 |

|

|

А 1700 |

90 100 112 125 140 160 |

– – – – – – |

0,71 0,72 0,74 0,80 0,87 0,97 |

0,84 0,95 1,05 1,15 1,26 1,37 |

1,39 1,60 1,82 2,00 2,17 2,34 |

1,75 2,07 2,39 2,66 2,91 3,20 |

1,88 2,31 2,74 3,10 3,42 3,78 |

– 2,29 2,82 3,27 3,67 4,11 |

– – 2,50 3,14 3,64 4,17 |

|

В(Б) |

125 140 160 180 200 224 |

– – – – – – |

0,95 1,04 1,16 1,28 1,40 1,55 |

1,39 1,61 1,83 2,01 2,10 2,21 |

2,26 2,70 3,15 3,51 3,73 4,00 |

2,80 3,45 4,13 4,66 4,95 5,29 |

– 3,83 4,73 5,44 5,95 6,57 |

– – 4,88 5,76 6,32 7,00 |

– – 4,47 5,53 6,23 7,07 | |

Таблица 5.3 – Значение коэффициента обхвата ремнем малого шкива Сα

|

α |

180 |

160 |

140 |

120 |

|

Сα |

1 |

0,95 |

0,89 |

0,82 |

Таблица 5.4 – Коэффициент неравномерности распределения нагрузки между ремнями СZ

|

Z |

от 2 до 3 |

от 4 до 6 |

свыше 6 |

|

СZ |

0,95 |

0,9 |

0,85 |

Таблица 5.5 – Значения коэффициента длины ремня СL

|

L, мм |

Сечение ремня |

L, мм |

Сечение ремня | ||||||||

|

Z(0) |

A |

В(Б) |

С(В) |

|

Z(0) |

A |

В(Б) |

С(В) | |||

|

400 |

0,77 |

– |

– |

– |

1600 |

1,04 |

0,99 |

0,93 |

– | ||

|

450 |

0,80 |

– |

– |

– |

1800 |

1,06 |

1,01 |

0,95 |

0,86 | ||

|

500 |

0,81 |

– |

– |

– |

2000 |

1,08 |

1,03 |

0,98 |

0,88 | ||

|

560 |

0,82 |

0,79 |

– |

– |

2240 |

1,1 |

1,06 |

1,0 |

0,91 | ||

|

630 |

0,84 |

0,81 |

– |

– |

2500 |

1,3 |

1,09 |

1,03 |

0,93 | ||

|

710 |

0,86 |

0,83 |

– |

– |

2800 |

– |

1,11 |

1,05 |

0,95 | ||

|

800 |

0,90 |

0,85 |

– |

– |

3150 |

– |

1,13 |

1,07 |

0,97 | ||

|

900 |

0,92 |

0,87 |

0,82 |

– |

3550 |

– |

1,15 |

1,09 |

0,99 | ||

|

1000 |

0,94 |

0,89 |

0,84 |

– |

4000 |

– |

1,17 |

1,13 |

1,02 | ||

|

1120 |

0,95 |

0,91 |

0,86 |

– |

4500 |

– |

– |

1,15 |

1,04 | ||

|

1250 |

0,98 |

0,93 |

0,88 |

– |

5000 |

– |

– |

1,18 |

1,07 | ||

|

1400 |

1,01 |

0,96 |

0,90 |

– |

|

|

|

|

| ||

Таблица 3.15 – Значения коэффициента режима работы СР

|

Характер нагрузки |

СР |

|

Спокойная |

1 |

|

С умеренными колебаниями |

0,9 |

|

Со значительными колебаниями |

0,8 |

|

Ударная |

0,7 |

5.3.5 Определение силы давления на валы выполняется в следующей последовательности:

– сила предварительного натяжения одной ветви клинового ремня

,

,

где К– коэффициент, учитывающий влияние центробежной силы, принимается по таблице 3.16 в зависимости от сечения ремня.

Таблица 5.6 – Значение коэффициента центробежной силы К

|

Сечение ремня |

Z(0) |

A |

В(Б) |

С(В) |

|

К |

0,06 |

0,1 |

0,18 |

0,3 |

– окружная сила

.

.

– сила давления на валы

.

.

5.3 Проверка прочности ремня по максимальным напряжениям

σмах = σ1 + σизг + σu£ [σ]р, МПа,

где σ1– напряжение растяжения в ведущей ветви,МПа,

,

,

σизг– напряжение изгиба в ведущей ветви,МПа;

,

,

где Еu– модуль продольной упругости при изгибе, для прорезиненных ремней,Еu=80…100 МПа;

h– высота сечения клинового ремня (см. таблицу 3.10);

σu– напряжения от центробежных сил

σu = r∙V2∙10-6, МПа,

где r– плотность материала ремня, для поликлиновых и клиновых ремней,

r=1250…1400 кг/м3.

σu = ______∙_____2∙10-6 =_________МПа

[σ]р– допускаемое напряжение растяжения,[σ]р=10 МПа.

Если в результате расчётов получается σмах> [σ]р,то следует увеличить диаметрd1 ведущего шкива или выбрать большее сечение ремня и повторить расчёт передачи.

Геометрические размеры шкивов выбираются согласно ГОСТ 20889-88.

Пример условного обозначения шкива для приводных клиновых ремней типа 1 (монолитные с односторонней выступающей ступицей), с сечением А, с тремя канавками, расчётным диаметромdР=224 мм, с цилиндрическим посадочным отверстиемd1=28 мм, из чугуна марки СЧ20 по ГОСТ 1412-85:

Шкив 1А 3.224.28. СЧ20 ГОСТ 20889-88

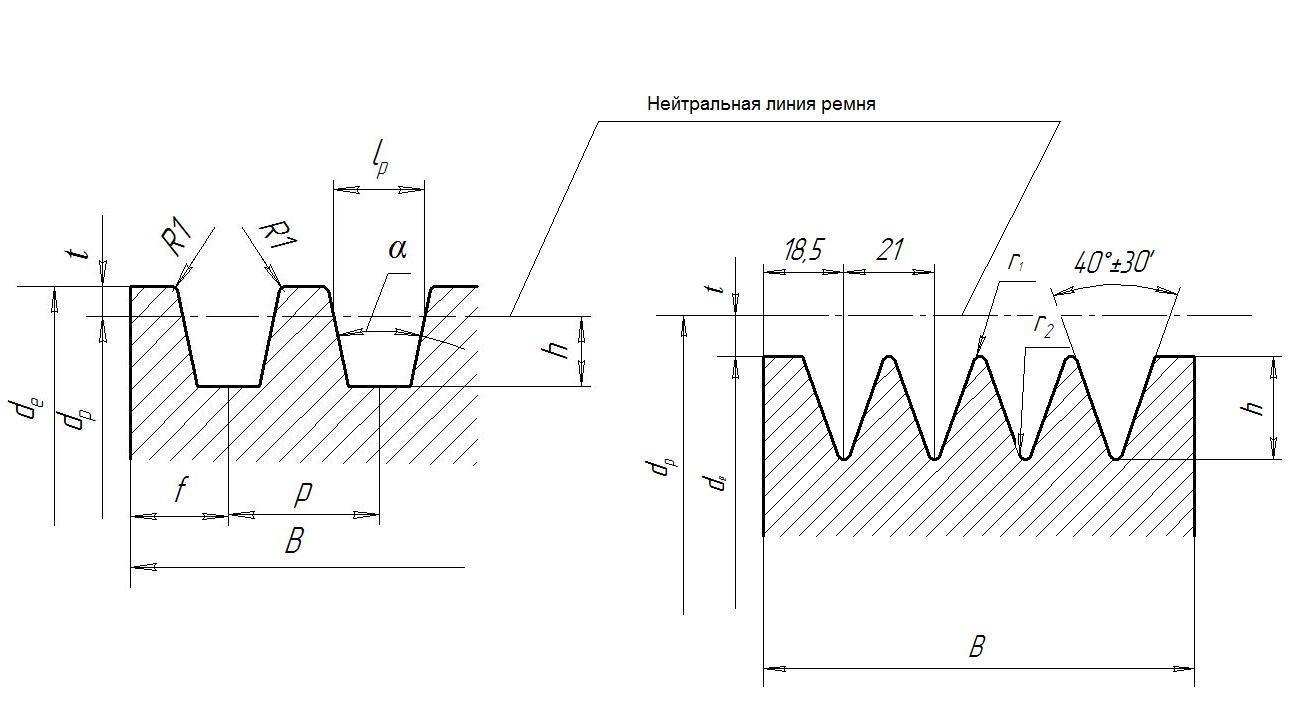

Канавки шкивов клиноременных передач выполняются по ГОСТ 20889-88 (таблица 5. 7).

Толщина обода

S ≈ 0,005∙d+3, м.

Ширина обода

В = (Z-1)∙e+2∙f, мм.

Шкивы диаметром до 300 мм обычно выполняют с диском толщиной S1≈(0,8…1)S.Шкивы диаметром более 300 мм выполняют со спицами эллиптического сечения.

Таблица 5. 7 – Размеры канавок шкивов клиноременных передач

|

| |||||||||

|

Тип ремня |

Размер канавок |

Угол профиля канавок | |||||||

|

|

lp |

h |

h0 |

f |

e |

340 |

350 |

380 |

400 |

|

Расчётный диаметр d | |||||||||

|

Z(0) |

8,5 |

7 |

2,5 |

8 |

12 |

63…71 |

80…100 |

112…160 |

≥180 |

|

A |

11 |

8,7 |

3,3 |

10 |

15 |

90…112 |

125…160 |

180…400 |

≥450 |

|

В(Б) |

14 |

10,8 |

4,2 |

12,5 |

19 |

125…160 |

180…224 |

250…500 |

≥560 |

|

С(В) |

19 |

14,3 |

5,7 |

17 |

25,5 |

200…315 |

200…315 |

355…630 |

≥710 |

Примеры условных обозначений ремней:

Ремень сечения В(Б) с расчетной длиной 2000 мм, IV класса, эксплуатируемый в районах с умеренным климатом:

Ремень В(Б) – 2000 IV ГОСТ 1284.1-89

Ремень сечения С(В) с расчётной длиной 2500 мм, IV класса, для передач повышенной точности движущихся сельскохозяйственных машин:

Ремень С(В) – 2500 IV ПСХ ГОСТ 1284.1-89.

Результаты расчёта клиноременной передачи рекомендуется представить в виде таблицы (таблица 5. 8).

Таблица 5. 8 – Параметры клиноременной передачи

|

Параметр

|

Значение |

|

Тип ремня |

|

|

Сечение ремня |

|

|

Количество ремней, Z |

|

|

Межосевое расстояниеа, мм |

|

|

Длина ремняL, мм |

|

|

Угол обхвата малого шкива a1, град. |

|

|

Частота пробегов ремня U, с-1 |

|

|

Диаметр ведущего шкива d1, мм |

|

|

Диаметр ведомого шкива d2, мм |

|

|

Максимальное напряжение σMAX, МПа |

|

|

Предварительное натяжение ремня F0, Н |

|

|

Сила давления ремня на вал FВ, Н |

|

6 Расчёт цилиндрической зубчатой передачи

6.1 Схема и исходные данные

Расчетная схема цилиндрической зубчатой передачи представлена на рисунке 6.1.

Рисунок 6.1- Схема цилиндрической зубчатой передачи

Исходные данные:

– вращающий момент на валу колеса Т2 = _______Нм;

– передаточное число передачи ир = _____;

– угловая скорость вала шестерни ω1 = ________ с-1;

– угловая скорость вала колеса ω2 = ________ с-1;

– конструктивные особенности передачи _________________________;

– режим работы передачи _________________________

6.2 Выбор материалов и допускаемых напряжений

При изготовлении прямозубых зубчатых колёс с твёрдостью зубьев до НВ 350 рекомендуется назначать для шестерни и колеса сталь одной марки, но обеспечивать соответствующей термообработкой (нормализация или улучшение) твёрдость поверхности зубьев шестерни НВ1на 20…30 единиц Бринелля выше, чем НВ2колеса. В косозубых передачах рекомендуется

НВ1– НВ2≥ 70. Рекомендуемые материалы: углеродистые стали 40, 45, 50, 50Г, легированные – 40Х, 45Х, 40ХН, 30ХМА. При изготовлении колёс с твёрдостью НВ более 350 выбор материалов обусловлен видом упрочняющей термической или химико-термической обработки.

Пользуясь данными таблиц 6.1 и 6.2, производится выбор материала, термообработки, назначается твердость зубчатых колес.

Таблица 6.1 – Выбор материала, термообработки и твердости зубчатых колес

|

Параметр |

Для передач с прямыми и непрямыми зубьями при малой (Р≤2 кВт) и средней мощности (Р≤7,5кВт) |

Для передач с непрямыми зубьями при средней мощности (Р≤7,5 кВт) | |||||

|

Шестерня |

Колесо |

Шестерня |

Колесо | ||||

|

Материал |

Стали 35, 45, 35Л, 40Л, 40, 40Х, 40ХН, 35ХМ, 45Л |

Стали 40Х, 40ХН, 35ХМ | |||||

|

Термообработка |

Нормализация, улучшение |

Улучшение+ +закалка ТВЧ |

Улучшение | ||||

|

Твёрдость |

Н≤350 НВ НВ1ср-НВ2ср=20…50 |

Н≥45 HRC |

Н≤350 НВ | ||||

|

НВ1ср-НВ2ср≥70. | |||||||

|

Допускаемое напряжение при числе циклов перемены напряжений NН0; NF0, МПа |

[σ]Н0 |

1,8 НВср+67 |

14 HRCср+170 |

1,8 НВср+67 | |||

|

[σ]F0 |

1,03 НВср |

370 при m≥3 мм |

1,03 НВср | ||||

|

310 при m<3 мм | |||||||

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твёрдость шестерни НВ1назначается больше твёрдости колесаНВ2.Разность средних твердостей рабочих поверхностей зубьев шестерни и колеса при твёрдости материалаН ≤ 350НВсоставляетНВ1ср-НВ2ср = 20…50;при твердости рабочих поверхностей зубьев колесаН ≤ 350НВ2ср,а зубьев шестерниН ≥ 350 НВ1срразность средних твердостей поверхностей зубьев составляет

НВ1ср- НВ2ср ≥70.

Таблица 6.2 – Механические характеристики некоторых марок сталей, применяемых для изготовления зубчатых колес и других деталей

См. отдельный файл 2Таблица 6.31-МУ ДМ (альбомная)

Для шестерни принимаем:

– материал __________________________;

– термообработка _____________________;

– твердость ___________________________.

Для колеса принимаем:

– материал __________________________;

– термообработка _____________________;

– твердость ___________________________.

6.3 Определение допускаемых контактных напряжений

Коэффициент долговечности для зубьев шестерни и колеса

;

;

,

,

где NH0–число циклов перемены напряжений, соответствующее пределу

выносливости (таблица6.3);

Таблица 6.3 – Число циклов перемены напряжений

|

Средняя твёрдость поверхностей зубьев |

НВср |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

|

HRCср |

- |

25 |

32 |

38 |

43 |

47 |

52 |

56 |

60 | |

|

NH0, млн. циклов |

10 |

16,5 |

25 |

36,4 |

50 |

68 |

87 |

114 |

143 | |

N– число циклов перемены напряжений за весь срок службы,

N = 573∙ω∙Lh,

где ω– угловая скорость вала,с-1;

Lh– срок службы привода,ч,

Lh= Lг ∙ 365 ∙Kг ∙ 24 ∙ Kс ∙ Kсм,

гдеKсм,–коэффициент сменного использования, Kсм, = 0,8..0,9.

Lh= ____ ∙ 365 ∙_____ ∙ 24 ∙ ____ ∙ _____ = _______ ч

N = 573∙_____∙______ = ______

Для нормализованных или улучшенных колёс 1 ≤ КHL ≤ 2,6; для колёс с поверхностной закалкой1 ≤ КHL ≤ 1,8.ЕслиN>NH0, то принятьКHL=1.

Допускаемые контактные напряжения для зубьев шестерни и колеса

;

;

,

,

где [σ]Н0– допускаемое контактное напряжение (таблица 6.1).

Цилиндрические зубчатые передачи с прямыми и непрямыми зубьями рассчитывают по меньшему значению [σ]Н из полученных для шестерни и колеса.

6.4 Определение допускаемых напряжений изгиба

Коэффициент долговечности для зубьев шестерни и колеса

;

;

,

,

где NF0– число циклов перемены напряжений,NF0 = 4∙106.

При твёрдости Н≤350 НВ, 1 ≤ КFL ≤ 2,08; при твёрдостиН>350 НВ,1 ≤ КFL ≤ 1,63.

Если N>NF0, то принятьКFL=1.

Допускаемые напряжения изгиба для зубьев шестерни и колеса

;

;

,

где [σ]F0– допускаемое напряжение изгиба (см. таблицу 5.31).

Цилиндрические зубчатые передачи с прямыми и непрямыми зубьями рассчитывают по меньшему значению [σ]Fиз полученных для шестерни и колеса.

6.5 Проектный расчет передачи

,

где Ка– вспомогательный коэффициент:

- для косозубых передач Ка=43;

- для прямозубых Ка=49,5;

Ψа– коэффициент ширины венца колеса,ψ= 0,2…0,36;

uр– передаточное число передачи;

Т2– вращающий момент на валу колеса,Нм;

[σ]Н–допускаемое контактное напряжение колеса с менее прочным зубом,МПа;

КНβ– коэффициент неравномерности распределения нагрузки по длине зуба, для прирабатывающихся зубьевКНβ=1.

Полученное значение межосевого расстояния округляем до стандартного, согласно ГОСТ 6636-69 (см. таблицу Г1):

Модуль зацепления

,

где Кm– вспомогательный коэффициент:

- для косозубых передач Кm=5,8;

- для прямозубых передачКm=6,8;

d2– делительный диаметр колеса,мм

,

b2 – ширина венца колеса,мм,

b2 = ψa∙aw = ______ мм

[σ]F– допускаемое напряжение изгиба колеса с менее прочным зубом,МПа.

Полученное значение модуля округлить в большую сторону до стандартного из ряда чисел (таблица 6.4).

Таблица 6.4 – Стандартные значеня модуля зацепления

|

Модуль m, мм | ||||||||||

|

1-й ряд |

1 |

1,5 |

2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

10 |

|

2-й ряд |

1,25 |

1,75 |

2,25 |

2,75 |

3,5 |

4,5 |

5,5 |

7 |

9 |

|

Принимаем m = ______ мм.

Угол наклона зубьев для косозубых передач

.

Суммарное число зубьев шестерни и колеса:

для прямозубых колёс

.

.

для косозубых колёс

.

Полученное значение округлить в меньшую сторону до целого числа.

Принимаем

Уточнение величины наклона зубьев для косозубых передач

.

Число зубьев шестерни

.

Полученное значение округлить до ближайшего целого числа. Из условия неподрезания зубьев рекомендуется z1 ≥ 18.

Принимаем

Число зубьев колеса

z2 = z - z1= __________________=_______

Фактическое передаточное число и проверка его отклонения от заданного

;

;

Фактическое межосевое расстояние:

для прямозубых передач

;

;

для косозубых передач

,

,

Формулы для определения основных геометрических параметров передачи представлены в таблице 6.5.

Таблица 6.5 – Формулы для определения геометрических параметров зубчатых колес

|

Параметр |

Шестерня |

Колесо | |||||||

|

прямозу-бая |

косозубая |

прямо-зубое |

косозубое | ||||||

|

Диаметр |

делительный |

d1=m∙z1 |

d1=m∙z1/cosβ |

d2=m∙z2 |

d2=m∙z2/cosβ | ||||

|

вершин зубьев |

dа1=d1+2∙m |

dа2=d2+2∙m | |||||||

|

впадин зубьев |

df1=d1-2,4∙m |

df2=d2-2,4∙m | |||||||

|

Ширина венца |

b1=b2+(2…4)мм |

b2=ψа∙аw | |||||||

d1=m∙z1= _________________________ мм

d2=m∙z2= _________________________ мм

dа1=d1+2∙m= ______________________ мм

dа2=d2+2∙m= ______________________ мм

df1=d1-2,4∙m= _____________________ мм

df2=d2-2,4∙m= _____________________ мм

b1=b2+(2…4)= ________________мм

b2=ψа∙аw= _________________мм

6.6 Проверочный расчет передачи

Проверка межосевого расстояния

.

.

Проверка контактных напряжений

,

,

где К – вспомогательный коэффициент, для косозубых передач К=376; для прямозубых К=436;

Ft – окружная сила в зацеплении, Н

КНα– коэффициент распределения нагрузки между зубьями, для прямозубых колесКНα=1; для косозубых передачКНα =1,01...1,18;

КНv– коэффициент динамической нагрузки (см. таблицы 6.6 и 6.7) определяется в зависимости от степени точности и окружной скорости колёс.

Таблица 6.6 – Окружные скорости вращения колес

|

Степень точности |

Окружные скорости вращения колесV, м/с | |||

|

прямозубых |

непрямозубых | |||

|

цилиндри- ческих |

кони- ческих |

цилиндри- ческих |

кони- ческих

| |

|

6 (повышен. точности) |

до 20 |

до 12 |

до 30 |

до 20 |

|

7(нормальн. точности) |

до 12 |

до8 |

до20 |

до10 |

|

8 (понижен.точности) |

до6 |

до4 |

до 10 |

до7 |

|

9 (низкой точности) |

до2 |

до1,5 |

до4 |

до3 |

Таблица 6.7 – Значения коэффициентов динамической нагрузки КНv и КFv

|

Степень точности |

Коэффициент |

Колёса |

Окружная скорость V, м/с | |||||

|

1 |

2 |

4 |

6 |

8 |

10 | |||

|

6 |

КНv |

прямозубые |

1,03 |

1,06 |

1,12 |

1,17 |

1,23 |

1,28 |

|

косозубые |

1,01 |

1,02 |

1,03 |

1,04 |

1,06 |

1,07 | ||

|

КFv |

прямозубые |

1,06 |

1,13 |

1,26 |

1,4 |

1,58 |

1,67 | |

|

косозубые |

1,02 |

1,05 |

1,1 |

1,15 |

1,2 |

1,25 | ||

|

7 |

КНv |

прямозубые |

1,04 |

1,07 |

1,14 |

1,21 |

1,29 |

1,36 |

|

косозубые |

1,02 |

1,03 |

1,05 |

1,06 |

1,07 |

1,08 | ||

|

КFv |

прямозубые |

1,08 |

1,16 |

1,33 |

1,5 |

1,67 |

1,8 | |

|

косозубые |

1,03 |

1,06 |

1,11 |

1,16 |

1,22 |

1,27 | ||

|

8 |

КНv |

прямозубые |

1,04 |

1,08 |

1,16 |

1,24 |

1,32 |

1,4 |

|

косозубые |

1,01 |

1,02 |

1,04 |

1,06 |

1,07 |

1,08 | ||

|

КFv |

прямозубые |

1,1 |

1,2 |

1,38 |

1,58 |

1,78 |

1,96 | |

|

косозубые |

1,03 |

1,06 |

1,11 |

1,17 |

1,23 |

1,29 | ||

|

9 |

КНv |

прямозубые |

1,05 |

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

|

косозубые |

1,01 |

1,03 |

1,05 |

1,07 |

1,09 |

1,12 | ||

|

КFv |

прямозубые |

1,13 |

1,28 |

1,5 |

1,77 |

1,98 |

2,25 | |

|

косозубые |

1,04 |

1,07 |

1,14 |

1,21 |

1,28 |

1,35 | ||

Допускаемый недогруз передачи не более 10 %, перегруз – до 5%.

Проверка напряжений изгиба шестерни σF1 и колеса σF2

;

;

,

,

где КFα– коэффициент распределения нагрузки между зубьями, для прямозубых колёсКFα =1,для косозубых колёс (таблица6.8).

КFv – коэффициент динамической нагрузки (см. таблицу 6.7);

КFβ– коэффициент неравномерности нагрузки по длине зуба, для прирабатывающихся зубьевКFβ=1;

YF1, YF2– коэффициенты формы зуба шестерни и колеса, для прямозубых колёс определяется в зависимости от числа зубьев шестерни и колесаz1иz2 (таблица6.9), для косозубых колёс – в зависимости от эквивалентного числа зубьев шестернии колеса zv.

Таблица 6.8 – Значения коэффициента распределения нагрузки между зубьями

|

Степень точности |

6 |

7 |

8 |

9 |

|

Коэффициент КFα |

0,72 |

0,81 |

0,91 |

1 |

Таблица 6.9 – Значения коэффициента формы зуба

|

z или zv |

YF |

z или zv |

YF |

z или zv |

YF |

z или zv |

YF |

z или zv |

YF |

z или zv |

YF |

|

16 |

4,28 |

24 |

3,92 |

30 |

3,8 |

45 |

3,66 |

71 |

3,61 |

180 |

3,62 |

|

17 |

4,27 |

25 |

3,9 |

32 |

3,78 |

50 |

3,65 |

80 |

3,61 |

∞ |

3,63 |

|

20 |

4,07 |

26 |

3,88 |

35 |

3,75 |

60 |

3,62 |

90 |

3,6 |

|

|

|

22 |

3,98 |

28 |

3,81 |

40 |

3,7 |

65 |

3,62 |

100 |

3,6 |

|

|

Yβ– коэффициент наклона зуба, для прямозубых колёсYβ=1, для косозубых колёс.

Параметры зубчатой цилиндрической передачи рекомендуется представить в виде таблицы (таблица6.10).

Таблица 6.10 – Основные параметры зубчатой цилиндрической передачи

|

Проектный расчет | |||||

|

Параметр |

Значение | ||||

|

Межосевое расстояние аw |

| ||||

|

Модуль зацепления m |

| ||||

|

Ширина зубчатого венца: - шестерни b1 - колесаb2 |

| ||||

|

Число зубьев: - шестерни z1 - колесаz2 |

| ||||

|

Вид зубьев |

| ||||

|

Угол наклона зубьев β |

| ||||

|

Диаметр делительной окружности: - шестерни d1 - колеса d2 |

| ||||

|

Диаметр окружности вершин: - шестерни dа1 - колеса dа2 |

| ||||

|

Диаметр окружности впадин: - шестерни df1 - колеса df2 |

| ||||

|

Проверочный расчёт | |||||

|

Параметр |

Допускаемые значения |

Расчётные значения |

Примечания | ||

|

Контактные напряжения σн, МПа |

|

|

| ||

|

Напряжения изгиба, МПа |

σF1 |

|

|

| |

|

σF2 |

|

|

| ||

7 Расчёт конической зубчатой передачи

7.1 Схема и исходные данные

Расчетная схема конической зубчатой передачи представлена на рисунке 7.1.

Рисунок 7.1- Схема конической зубчатой передачи

Исходные данные:

– вращающий момент на валу колеса Т2 = _______Нм;

– передаточное число передачи ир = _____;

– угловая скорость вала шестерни ω1 = ________ с-1;

– угловая скорость вала колеса ω2 = ________ с-1;

– конструктивные особенности передачи ____________________;

– режим работы передачи _________________________

7.2 Выбор материалов и допускаемых напряжений

При изготовлении прямозубых зубчатых колёс с твёрдостью зубьев до НВ 350 рекомендуется назначать для шестерни и колеса сталь одной марки, но обеспечивать соответствующей термообработкой (нормализация или улучшение) твёрдость поверхности зубьев шестерни НВ1на 20…30 единиц Бринелля выше, чем НВ2колеса. В косозубых передачах рекомендуется НВ1– НВ2≥ 70. Рекомендуемые материалы: углеродистые стали 40, 45, 50, 50Г, легированные – 40Х, 45Х, 40ХН, 30ХМА. При изготовлении колёс с твёрдостью НВ более 350 выбор материалов обусловлен видом упрочняющей термической или химико-термической обработки.

Пользуясь данными таблиц 7.1 и 7.2, производится выбор материала, термообработки, назначается твердость зубчатых колес.

Таблица 7.1 – Выбор материала, термообработки и твердости зубчатых колес

|

Параметр |

Для передач с прямыми и непрямыми зубьями при малой (Р≤2 кВт) и средней мощности (Р≤7,5кВт) |

Для передач с непрямыми зубьями при средней мощности (Р≤7,5 кВт) | |||||

|

Шестерня |

Колесо |

Шестерня |

Колесо | ||||

|

Материал |

Стали 35, 45, 35Л, 40Л, 40, 40Х, 40ХН, 35ХМ, 45Л |

Стали 40Х, 40ХН, 35ХМ | |||||

|

Термообработка |

Нормализация, улучшение |

Улучшение+ +закалка ТВЧ |

Улучшение | ||||

|

Твёрдость |

Н≤350 НВ НВ1ср-НВ2ср=20…50 |

Н≥45 HRC |

Н≤350 НВ | ||||

|

НВ1ср-НВ2ср≥70. | |||||||

|

Допускаемое напряжение при числе циклов перемены напряжений NН0; NF0, МПа |

[σ]Н0 |

1,8 НВср+67 |

14 HRCср+170 |

1,8 НВср+67 | |||

|

[σ]F0 |

1,03 НВср |

370 при m≥3 мм |

1,03 НВср | ||||

|

310 при m<3 мм | |||||||

Таблица 7.2 – Механические характеристики некоторых марок сталей, применяемых для изготовления зубчатых колес и других деталей

См. отдельный файл 2Таблица 6.31-МУ ДМ (альбомная)

Для шестерни принимаем:

– материал __________________________;

– термообработка _____________________;

– твердость ___________________________.

Для колеса принимаем:

– материал __________________________;

– термообработка _____________________;

– твердость ___________________________.

7.3 Определение допускаемых контактных напряжений

Коэффициент долговечности для зубьев шестерни и колеса

;

;

,

,

где NH0–число циклов перемены напряжений, соответствующее пределу

выносливости (таблица7.3);

Таблица 7.3 – Число циклов перемены напряжений

|

Средняя твёрдость поверхностей зубьев |

НВср |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

|

HRCср |

- |

25 |

32 |

38 |

43 |

47 |

52 |

56 |

60 | |

|

NH0, млн. циклов |

10 |

16,5 |

25 |

36,4 |

50 |

68 |

87 |

114 |

143 | |

N– число циклов перемены напряжений за весь срок службы,

N = 573∙ω∙Lh,

где ω– угловая скорость вала,с-1;

Lh– срок службы привода,ч,

Lh= Lг ∙ 365 ∙Kг ∙ 24 ∙ Kс ∙ Kсм,

гдеKсм,–коэффициент сменного использования, Kсм, = 0,8..0,9.

Lh= ____ ∙ 365 ∙_____ ∙ 24 ∙ ____ ∙ _____ = _______ ч

N1 = 573∙_____∙______ = ______

N2 = 573∙_____∙______ = ______

Для нормализованных или улучшенных колёс 1 ≤ КHL ≤ 2,6; для колёс с поверхностной закалкой1 ≤ КHL ≤ 1,8.ЕслиN>NH0, то принятьКHL=1.

Допускаемые контактные напряжения для зубьев шестерни и колеса

;

;

,

,

где [σ]Н0– допускаемое контактное напряжение (таблица 7.1).

Цилиндрические зубчатые передачи с прямыми и непрямыми зубьями рассчитывают по меньшему значению [σ]Н из полученных для шестерни и колеса.

7.4 Определение допускаемых напряжений изгиба

Коэффициент долговечности для зубьев шестерни и колеса

;

;

,

,

где NF0– число циклов перемены напряжений,NF0 = 4∙106.

При твёрдости Н≤350 НВ, 1 ≤ КFL ≤ 2,08; при твёрдостиН>350 НВ,1 ≤ КFL ≤ 1,63.

Если N>NF0, то принятьКFL=1.

Допускаемые контактные напряжения для зубьев шестерни и колеса

;

;

,

,

где [σ]F0– допускаемое контактное напряжение (таблица 7.1).

Конические зубчатые передачи с прямыми и непрямыми зубьями рассчитывают по меньшему значению допускаемых напряжений из полученных для шестерни и колеса.

7.5 Проектный расчет передачи

Внешний делительный диаметр колеса

,

,

где КНβ– коэффициент распределения нагрузки по ширине венца, для прирабатывающихся колёс с прямыми зубьямиКНβ=1, с круговыми зубьямиКНβ=1,1;

н–

коэффициент вида конических колёс, для

прямозубых колёс

н–

коэффициент вида конических колёс, для

прямозубых колёс н=1,

для колёс с круговыми зубьями:

н=1,

для колёс с круговыми зубьями: н

= 1,85– при твёрдости колеса и

шестерниН≤350НВср;

н

= 1,85– при твёрдости колеса и

шестерниН≤350НВср;

н

= 1,5– при твёрдости колесаН≤350 НВсри шестерниН≥45

HRC1 ср.

н

= 1,5– при твёрдости колесаН≤350 НВсри шестерниН≥45

HRC1 ср.

Полученное значение внешнего делительного диаметра колеса округлить до стандартного согласно ГОСТ 6636-69(таблица Г1).

Принимаем

Углы делительных конусов шестерни и колеса

;

;

.

.

Внешнее конусное расстояние

.

.

Значение Reдо целого числа не округлять.

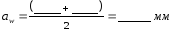

Ширина зубчатого венца шестерни и колеса

,

,

где ψR– коэффициент ширины венца,ψR=0,285.

мм

мм

Значение bокруглить до целого числа согласно ГОСТ 6636-69(см. таблицу Г1).

Принимаем

мм

мм

Внешний окружной модуль

,

,

где КFβ– коэффициент распределения нагрузки по ширине венца, для прирабатывающихся колёс с прямыми зубьямиКFβ=1, с круговыми зубьямиКFβ=1,08;

–коэффициент

вида конических колёс, для прямозубых

колёс

–коэффициент

вида конических колёс, для прямозубых

колёс

=0,85;

для колёс с круговыми зубьями

=0,85;

для колёс с круговыми зубьями =1.

=1.

Число зубьев колеса и шестерни

;

;

.

.

Полученные значения округлить до ближайшего целого числа. Из условия отсутствия подрезания зубьев рекомендуется z1≥15– для колёс с круговыми зубьями,z1≥18– для колёс с прямыми зубьями.

Принимаем z1=_____; z2=_____.

Фактическое передаточное число

;

;

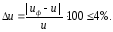

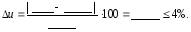

Отклонение фактического передаточного числа от заданного должно быть не более 4%.

.

.

Действительные углы делительных конусов шестерни и колеса

;

;

.

.

Коэффициент смещения инструмента для прямозубой шестерни xe1 и для шестерни с круговым зубом xn1, коэффициенты смещения колёс соответственно xe2 = - xe1 и xn2= - xn1 при НВ1ср—НВ2ср≤100 (таблица 7.4), при НВ1ср—НВ2ср>100, то x1=x2=0.

Таблица 7.4 – Значения коэффициентов смещения инструмента xe1 и xn1

|

z1 |

xe1при передаточном числеuр |

xn1при передаточном числеuр | |||||||||

|

2 |

2,5 |

3,15 |

4 |

5 |

2 |

2,5 |

3,15 |

4 |

5 | ||

|

12 13 14 15 16 18 20 25 30 40 |

- 0,44 0,42 0,4 0,38 0,36 0,34 0,29 0,25 0,2 |

0,5 0,48 0,47 0,45 0,43 0,4 0,37 0,33 0,28 0,22 |

0,53 0,52 0,5 0,48 0,46 0,43 0,4 0,36 0,31 0,24 |

0,56 0,54 0,52 0,5 0,48 0,45 0,42 0,38 0,33 0,26 |

0,57 0,55 0,53 0,51 0,49 0,46 0,43 0,39 0,34 0,27 |

0,32 0,3 0,29 0,27 0,26 0,24 0,22 0,19 0,16 0,11 |

0,37 0,35 0,33 0,31 0,3 0,27 0,26 0,21 0,18 0,14 |

0,39 0,37 0,35 0,33 0,32 0,3 0,28 0,24 0,21 0,16 |

0,41 0,39 0,37 0,35 0,34 0,32 0,29 0,25 0,22 0,17 |

0,42 0,4 0,38 0,36 0,35 0,32 0,29 0,25 0,22 0,17 | |

Внешние диаметры шестерни и колеса определяются по формулам, представленным в таблице 7.5.

Таблица 7.5 – Формулы для определения параметров конических колес

|

Диаметры |

Для прямозубой передачи |

Для передачи с круговым зубом β=350 |

|

Делительный: шестерни колеса |

dе1=mе∙z1 dе2=mе∙z2 |

dе1=mtе∙z1 dе2=mtе∙z2 |

|

Вершин зубьев: шестерни колеса |

dае1 = dе1 + 2∙(1 + xe1)∙mе∙cosδ1 dае2 = dе2 + 2∙(1 - xe1)∙mе∙cosδ2 |

dае1 =dе1 + 1,64∙(1 + xn1)∙mtе∙cosδ1 dае2=dе2 + 1,64∙(1 - xn1)∙mtе∙cosδ2 |

|

Впадин зубьев: шестерни колеса |

df е1 =dе1 - 2∙(1,2 - xe1)∙mе∙cosδ1 df е2 =dе2 - 2∙(1,2 + xe1)∙mе∙cosδ2 |

df е1 =dе1 - 1,64(1,2 - xn1)∙mtе∙cosδ1 df е2 =dе2 - 1,64(1,2 +xn1)∙mtе∙cosδ2 |

Параметры конической шестерни:

dе1=_____∙_____ = _____мм

dае1 = _____ + 2∙(1 + ____)∙____∙ cos_____ = _____мм

df е1 =____ - 2∙(1,2 - ____ ) ∙____ ∙ cos____ = _____мм

Параметры конического колеса:

dе2=_____∙_____ = _____мм

dае2 = _____ + 2∙(1 - ____)∙____∙ cos_____ = _____мм

df е2=____ - 2∙(1,2 + ____ ) ∙____ ∙ cos____ = _____мм

7.6 Проверочный расчет передачи

Проверка контактных напряжений

,

,

где Ft– окружная сила в зацеплении, Н

,

,

КНα– коэффициент распределения нагрузки между зубьями,КНα=1;

КНv– коэффициент динамической нагрузки (см. таблицу 7.6) определяется в зависимости от окружной скорости колёс

.

.

Таблица 7.6 – Значения коэффициентов динамической нагрузки КНv и КFv

|

Степень точности |

Коэффициент |

Колёса |

Окружная скорость V, м/с | |||||

|

1 |

2 |

4 |

6 |

8 |

10 | |||

|

6 |

КНv |

прямозубые |

1,03 |

1,06 |

1,12 |

1,17 |

1,23 |

1,28 |

|

косозубые |

1,01 |

1,02 |

1,03 |

1,04 |

1,06 |

1,07 | ||

|

КFv |

прямозубые |

1,06 |

1,13 |

1,26 |

1,4 |

1,58 |

1,67 | |

|

косозубые |

1,02 |

1,05 |

1,1 |

1,15 |

1,2 |

1,25 | ||

|

7 |

КНv |

прямозубые |

1,04 |

1,07 |

1,14 |

1,21 |

1,29 |

1,36 |

|

косозубые |

1,02 |

1,03 |

1,05 |

1,06 |

1,07 |

1,08 | ||

|

КFv |

прямозубые |

1,08 |

1,16 |

1,33 |

1,5 |

1,67 |

1,8 | |

|

косозубые |

1,03 |

1,06 |

1,11 |

1,16 |

1,22 |

1,27 | ||

|

8 |

КНv |

прямозубые |

1,04 |

1,08 |

1,16 |

1,24 |

1,32 |

1,4 |

|

косозубые |

1,01 |

1,02 |

1,04 |

1,06 |

1,07 |

1,08 | ||

|

КFv |

прямозубые |

1,1 |

1,2 |

1,38 |

1,58 |

1,78 |

1,96 | |

|

косозубые |

1,03 |

1,06 |

1,11 |

1,17 |

1,23 |

1,29 | ||

|

9 |

КНv |

прямозубые |

1,05 |

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

|

косозубые |

1,01 |

1,03 |

1,05 |

1,07 |

1,09 |

1,12 | ||

|

КFv |

прямозубые |

1,13 |

1,28 |

1,5 |

1,77 |

1,98 |

2,25 | |

|

косозубые |

1,04 |

1,07 |

1,14 |

1,21 |

1,28 |

1,35 | ||

|

Степень точности |

Коэффициент |

Колёса |

Окружная скорость V, м/с | |||||

|

1 |

2 |

4 |

6 |

8 |

10 | |||

|

6 |

КНv |

прямозубые |

1,03 |

1,06 |

1,12 |

1,17 |

1,23 |

1,28 |

|

с круговыми зубьями |

1,01 |

1,02 |

1,03 |

1,04 |

1,06 |

1,07 | ||

|

КFv |

прямозубые |

1,06 |

1,13 |

1,26 |

1,4 |

1,58 |

1,67 | |

|

с круговыми зубьями |

1,02 |

1,05 |

1,1 |

1,15 |

1,2 |

1,25 | ||

|

7 |

КНv |

прямозубые |

1,04 |

1,07 |

1,14 |

1,21 |

1,29 |

1,36 |

|

с круговыми зубьями |

1,02 |

1,03 |

1,05 |

1,06 |

1,07 |

1,08 | ||

|

КFv |

прямозубые |

1,08 |

1,16 |

1,33 |

1,5 |

1,67 |

1,8 | |

|

с круговыми зубьями |

1,03 |

1,06 |

1,11 |

1,16 |

1,22 |

1,27 | ||

|

8 |

КНv |

прямозубые |

1,04 |

1,08 |

1,16 |

1,24 |

1,32 |

1,4 |

|

с круговыми зубьями |

1,01 |

1,02 |

1,04 |

1,06 |

1,07 |

1,08 | ||

|

КFv |

прямозубые |

1,1 |

1,2 |

1,38 |

1,58 |

1,78 |

1,96 | |

|

с круговыми зубьями |

1,03 |

1,06 |

1,11 |

1,17 |

1,23 |

1,29 | ||

|

9 |

КНv |

прямозубые |

1,05 |

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

|

с круговыми зубьями |

1,01 |

1,03 |

1,05 |

1,07 |

1,09 |

1,12 | ||

|

КFv |

прямозубые |

1,13 |

1,28 |

1,5 |

1,77 |

1,98 |

2,25 | |

|

с круговыми зубьями |

1,04 |

1,07 |

1,14 |

1,21 |

1,28 |

1,35 | ||

Допускаемая недогрузка передачи должна быть не более 10%, перегрузка - до 5%.

Проверка напряжений изгиба шестерни σF1и колесаσF2

;

;

,

,

где КFα– коэффициент распределения нагрузки между зубьями,КFα =1;

КFv – коэффициент динамической нагрузки, (см. таблицу 7.6);

YF1, YF2– коэффициенты формы зуба шестерни и колеса (таблица 7.7) определяются в зависимости от эквивалентного числа зубьев шестерни и колеса zv,

для прямозубых колёс:

;

;

;

;

для колёс с круговыми зубьями:

;

;

,

,

где β– угол наклона зубьев,β=350;

Yβ – коэффициент наклона зуба, Yβ=1.

Таблица 7.7 – Значение коэффициентов формы зуба YF1иYF2

|

zv |

Коэффициент смещения режущего инструмента x | ||||||||||

|

-0,5 |

-0,4 |

-0,3 |

-0,2 |

-0,1 |

0 |

+0,1 |

+0,2 |

+0,3 |

+0,4 |

+0,5 | |

|

17 20 25 30 40 50 60 80 100 180 ∞ |

- - - 4,6 4,12 3,97 3,85 3,73 3,68 3,62 3,63 |

- - 4,6 4,32 4,02 3,88 3,79 3,7 3,67 3,62 3,63 |

- - 4,39 4,15 3,92 3,81 3,73 3,68 3,65 3,62 3,63 |

- 4,55 4,2 4,05 3,84 3,76 3,7 3,65 3,62 3,62 3,63 |

4,5 4,28 4,04 3,9 3,77 3,7 3,66 3,62 3,61 3,62 3,63 |

4,27 4,07 3,9 3,8 3,7 3,65 3,63 3,61 3,6 3,62 3,63 |

4,03 3,89 3,77 3,7 3,64 3,61 3,59 3,58 3,58 3,6 3,63 |

3,83 3,75 3,67 3,62 3,58 3,57 3,56 3,56 3,67 3,59 3,63 |

3,67 3,61 3,57 3,55 3,53 3,53 3,53 3,54 3,55 3,58 3,63 |

3,53 3,5 3,48 3,47 3,48 3,49 3,5 3,52 3,53 3,56 3,63 |

3,4 3,39 3,39 3,4 3,42 3,44 3,46 3,5 3,52 3,54 3,63 |

Параметры зубчатой конической передачи рекомендуется представить в виде таблицы (таблица 7.8).

Таблица 7.8 – Основные параметры зубчатой конической передачи

|

Проектный расчет | ||||||||

|

Параметр |

Значение | |||||||

|

Внешнее конусное расстояние Rе, мм |

| |||||||

|

Внешний окружной модуль me(mte), мм |

| |||||||

|

Ширина зубчатого венца b, мм |

| |||||||

|

Число зубьев: - шестерни z1 - колеса z2 |

| |||||||

|

Вид зубьев |

| |||||||

|

Угол делительного конуса, град: - шестерни δ1 - колеса δ2 |

| |||||||

|

Внешний делительный диаметр, мм: - шестерни dе1 - колеса dе2 |

| |||||||

|

Внешний диаметр окружности вершин, мм: - шестерни dае1 - колеса dае2 |

| |||||||

|

Внешний диаметр окружности впадин, мм: - шестерни dfе1 - колеса dfе2 |

| |||||||

|

Средний делительный диаметр, мм - шестерни d1 - колеса d2 |

| |||||||

|

Проверочный расчёт | ||||||||

|

Параметр |

Допускаемые значения |

Расчётные значения |

Примеча-ния | |||||

|

Контактные напряжения σН, МПа |

|

|

| |||||

|

Напряжения изгиба, МПа |

σF1 σF2 |

|

|

| ||||

8 Расчёт червячной передачи

8.1 Исходные данные и расчетная схема

Исходные данные:

– вращающий момент на валу колеса Т2 = _____ Нм;

–передаточное число передачи uр= _____;

–частота вращения вала колеса n2= _____ с-1;

–время работы передачи (ресурс) Lг= _____ лет;

–режим работы передачи – __________________;

–конструктивные особенности передачи – ____________________.

8.2 Выбор твёрдости, термообработки, материала червяка и червячного колёса

Для червяка применяют те же марки сталей, что и для зубчатых колёс. С целью получения высоких качественных показателей передачи применяют закалку до твёрдости Н ≥ 45 HRC, шлифование и полирование витков червяка. Для силовых передач следует применять эвольвентные и нелинейчатые червяки.

Для зубчатых венцов червячных колёс применяют материалы в зависимости от скорости скольжения:

– группа I – оловянные бронзы; применяют при скорости скольжения Vск >5 м/с;

– группа II – безоловянные бронзы и латуни; применяют при скорости скольжения Vск=2…5 м/с;

– группа III – мягкие серые чугуны; применяют при скорости скольжения Vск <2 м/с и в ручных приводах.

Определение предварительной скорости скольжения производится по формуле

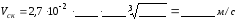

.

.

Для изготовления червячного колеса принимаем материал группы ____ – ___________________.

Механические характеристики материалов, применяемых для изготовления венцов червячных колес представлены в таблице 8.1.

Таблица 8.1 – Механические характеристики материалов, применяемых для изготовления червячных колес

|

Группа |

Материал |

Способ отливки |

σв,МПа |

σТ,МПа |

|

I |

БрО10Н1Ф1 Vск≤ 25 м/с |

ц |

285 |

165 |

|

БрО10Ф1 Vск≤ 12 м/с |

к п |

245 215 |

195 135 | |

|

БрО5Ц5С5 Vск≤ 8 м/с |

к п |

200 145 |

90 80 | |

|

II |

БрА10Ж4Н4 Vск≤ 5 м/с |

ц к |

700 650 |

460 430 |

|

БрА10Ж3Мц1,5 Vск≤ 5 м/с |

к п |

550 450 |

360 300 | |

|

БрА9ЖЗЛ Vск≤ 5 м/с |

ц к п |

500 490 390 |

200 195 195 | |

|

ЛАЖМц66-6-3-2 Vск≤ 4 м/с |

ц к п |

500 450 400 |

330 295 260 | |

|

III |

СЧ15 СЧ20 Vск≤ 2 м/с |

п п |

σВИ=320МПа σВИ=360МПа | |

8.3 Определение допускаемых контактных напряжений

Для материалов группы I допускаемые контактные напряжения

[σ]H = KHL ∙ Cv ∙ [σ]Ho, МПа,

где KHL– коэффициент долговечности зубьев червячного колеса.

,

,

где N–число циклов нагружения зубьев червячного колеса за весь срок службы передачи. ЕслиN> 25∙107, то принимаютN= 25∙107.

N = 573∙ω∙Lh,

гдеLh– срок службы передачи, ч.

Lh= Lг ∙ 365 ∙Kг ∙ 24 ∙ Kс ∙ Kсм,

гдеKсм,–коэффициент сменного использования, Kсм, = 0,8..0,9.

Lh= ____ ∙ 365 ∙____ ∙ 24 ∙ ____ ∙ _____,

N = 573∙_____ ∙ _____ = ______;

Cv– коэффициент интенсивности изнашивания материала колеса (таблица 8.2);

Таблица 8.2 – Значения коэффициента интенсивности изнашивания материала червячного колеса Cv

|

Vск |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Cv |

1,33 |

1,21 |

1,11 |

1,02 |

0,95 |

0,88 |

0,83 |

0,80 |

[σ]Ho– допускаемое напряжение, при числе циклов перемены напряжений, равном107

[σ]Ho=(0,75…0,9) ∙ σВ = (0,75…0,9) ∙ _____ = ______ МПа.

[σ]H = _____ ∙ _____∙ _____ = ______ МПа,

мм

мм ,

град

,

град

,

мм

,

мм ,

мм

,

мм ,

МПа

,

МПа ,

Н

,

Н ,

Н

,

Н