Koksharov_shpory

.doc|

№1. 1. Закон РФ «О федеральном ж.д.транспорте» ЖД этим законом признана основным государством, унитарным предприятием ж д транс. Предприятия ж д транс. осуществляет финансово экономическую деятельность на принципах сочетания государственного регулирования и рыночных отношений. Введено новое понятие - унитарное предприятие с нахождением его в государственной собственности. Это имущество закрепляется за унитарным предприятием хозяйственного ведения. Признаки юридического лица: 1) самостоятельный баланс и счета в банке 2) самостоятельная имущественная ответственность по своим обязанностям, наличие своего имущества 3) право самостоятельно выступить в гражданском суде от своего имени 4) право приобретать и осуществлять имущественные и не имущественные обязательства (права) Ст. 52 ГК РФ 2. Задачи организации производства, реализуемые в функциональных подсистемах Производственная структура выражает и определяет взаимодействие элементов производственного процесса и соединение частичных, процессов в пространстве. Система формирования производственной структуры решает задачи определения состава подразделений, входящих в предприятия; выбор и обоснования характера их специализации и установление производственных связей между ними; оптимизации объектов производства. Система оперативного планирования решает задачи рационального сочетания производственных процессов во времени. Для этого разрабатываются календарные планы производства, осуществляется диспетчеризация и регулирование хода производственного процесса, обеспечивается на должном уровне поддержания производственных заделов. Система организации внутрипроизводственных экономических отношений предусматривает реализацию задач экономического обособления подразделений, входящих в состав предприятия; внедрение разнообразных форм внутрипроизводственного хозрасчета, создание организационных условий для эффективной работы в условиях многообразия форм собственности. Процесс организации производства. Процесс организации производства предусматривающий проектирование, построение, обеспечения функционирования и совершенствования производственных систем, включает ряд взаимосвязанных видов работ. В работе по организации производства необходимо определить организационную цель, т.е. определить результат, ожидаемый от проведения конкретной организационной работы. После того, как цели организации определены, нужно установить виды деятельности, необходимые для их достижения, т. с. выявить перечень работ, которые должны быть выполнены. Для создания общей схемы проведения работ необходимо привлекать работников с высоким научным кругозором и большим опытом в области организации производства. Затем надо определить те подразделения, которые будут участвовать в реализации организационных целей. На следующем этапе проводится исследования состояния организации и анализ результатов. Исследование – это оценка фактического состояния производственной системы. В процессе анализа результатов исследования необходимо выявить причины негативных явлений или отклонений от среднего и нормативного уровня и сформулировать предложения по организации производства. Результаты анализа могут подтвердить возможность достижения поставленной цели или показать, что она несостоятельна и нуждается в корректировке. Оформленная в окончательном виде цель может быть достигнута путями. В связи с этим в процессе организации производства должно быть выдвинуто и проработано несколько возможных вариантов организационной концепции. Изучив предполагаемые варианты концепции, руководитель предприятия принимает за основу один из ее вариантов. После этого разрабатывается проект организации. На этой стадии необходимо наполнить конкретным содержанием выбранную концепцию. Реализация разработанного конкретно организационного проекта предполагает создание специального распорядительного плана, устанавливающего конкретные сроки выполнения тех или иных работ и предусматривающего выделение необходимых ресурсов и т. д.

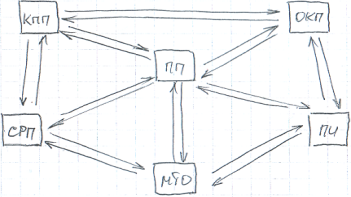

№4. 1. Задачи организации производства ремонта подвижного состава Задачи производства: 1) обеспечение высокого уровня организации труда и производства 2) внедрение научной организации труда и повышение ее эффективности 3) широкое применение промышленных роботов 4) улучшение условий труда, повышение его производительности, совершенствование нормирования и стимулирования 5) рациональное использование рабочего времени , сокращение непроизводительности затрат. 6) Повышение коэффициента сменности работы машин и оборудования. 7) Улучшение использования производственных мощностей и основных фондов 8) снижение материалоемкости производства 9) Увеличение отдачи основных фондов 10) Повышение количества и надежности выпускаемой продукции и услуг 11) Усиление режима экономии на производстве 12) Повышение технической оснащенности труда 13) Повышение технологического уровня вагонных и основных производств 2. Модель организации производства Структура модели организации производства на предприятии должна включать: 1.Формулировку целей организации производства 2.Критерий эффективной организации производства систем 3.Общую характеристику системы производства на предприятии и состава входящих в нее подсистем 4.Перечень задач организации производства, реализующих в каждой системе, с указанием основных исполнителей 5.Характеристику функций линейных руководителей и специальных подразделений в области организации производства 6.Схему информационных потоков и документооборота в системе организации производства Главная цель организации производства - обеспечить высокую социальную и экономическую эффективность функционирования предприятия. Система организации производства – совокупность организационных форм, методов и правил, осуществление которых обеспечивает рациональное функционирование элементов производственной системы и их взаимодействие в процессе производства продукции. Три элемента производственного процесса: 1)Рабочий 2)Орудие труда 3)Предмет труда Комплекс подсистем, включающие функциональные подсистемы:

КПП – комплексная подготовка производства ОКП – обеспечение качества продукции ПИ – подсистема производственной информации МТО – материально-техническое обеспечение СРП – сбыт и реализация продукции ПП – подсистема производственных процессов. Чтобы обеспечить интеграцию всех групп процессов в единый ПП система организации производства осуществляет интеграционные функции, которые реализуются путём создания производственной структуры, системы оперативного планирования производства и системы экономических отношений. №8. 1. Организация производственного процесса ремонта подвижного состава ППР- планово-предупредителные работы ТР1 и ТР2 выполняют для ревизии, замены или восстановления изношенных узлов и деталей, а также испытание и регулирование приборов, повышение работоспособности локомотивов. Капитальный ремонт КР1 выполняют для восстановления эксплуатационных характеристик локомотива. КР2 выполняют для восстановления ресурса ПС с заменой или восстановлением любых его частей, включая базовые и их регулирование. Стационарный метод подразумевает выполнение работ на одном рабочем месте, за пределы которого выносятся лишь технологические процессы, требующие применение спец. оборудования. Для поточного производства характерно: -разделение пр-го процесса на части; -рациональная последовательность частей и операций технологического процесса, трудоемкость, которая равна или кратна. Технологические графики являются детальными, так как в них отражается движение основных операций процесса. Эти графики разрабатывают на ремонт отдельных частей, агрегатов и узлов ПС. Цикловые графики (укрупненные) составляются на ремонт ПС в целом и отражают ремонт крупных узлов и агрегатов, а также выполнение основных этапов процесса.

Длительность

цикла сложного процесса

(

n – число наименований основных видов оборудования ПС; k – число циклов, простых процессов, последовательно связанных между собой в основном виде оборудования n-го наименования;

Коэффициент параллельности цепочки простых процессов по видам оборудования в сложном процессе ремонта ПС.

В каждом цехе из

комплекта деталей и сборочных единиц

данного ПС выбирают объект с наибольшим

пр-м циклом, затем учитывают цикл

изготовления детали (

2. Классификация элементов системы предприятия по содержанию Выделяют следующие элементы в производственной сфере:

В производственной системе предприятия выделяются следующие подсистемы:

Классификация элементов предприятия по содержанию позволяет сделать следующие выводы: 1) в теоретических исследованиях и практической деятельности необходимо обеспечить комплексность действий путем привлечения специалистов разного профиля. 2) при проектировании организации производства каждая подсистема должна представлять собой законченное целое и вместе с тем быть неотъемлемой частью системы предприятия. 3) для оценки организационных проблем и качества их решения необходимо применять широкий спектр критериев и показателей, так как комплексность организационных решений не позволяет ограничиваться традиционными показателями: себестоимость, прибыль и т.д. №10. 1. Концентрация и специализация ремонтного производства Концентрация пр-ва на ремонтных заводах выражается увеличением выпуска продукции в натуральных единицах. Концентрация пр-ва заключается в более быстром росте пр-ва на крупных предприятиях и в увеличении доли крупных предприятий, выпускающих заданную продукцию

Для определения абсолютного размера завода по ремонту ПС используют следующие показатели: -объем пр-ва продукции в год -среднегодовая численность промышленно-производственного персонала (ППП) -среднегодовая стоимость ОПФ

Специализация как форма общ-й организации пр-ва имеет такие разновидности:

Подетальная и технологическая специализации характеризуют более высокий уровень однородности пр-ва по сравнению с предмнтной. Уровень специализации отрасли или предприятия оценивается следующими показателями: для ремонтных отраслей -доли продукции, производимой спец-й отраслью в общем объеме выпуска продукции заводами -долей выпуска продукции специализации предприятия отрасли в общем объеме пр-ва всей продукции этой отрасли для ремонтных заводов и рп-х подразделений -доля основной продукции, определяющий пр-й профиль продукции завода в общем объеме пр-ва потоварной или нормативночистой продукции -числом типов серий ремонтируемого ПС на предприятии -долей комплектующих изднлий, полуфабрикатов и заготовок, получаемых со стороны в общем объеме выпуска продукции -числом деталей опреаций, приходящихся на 1 раб. Место

Для ремонтных заводов уровень специализации определяется как соотношение трудоемкости ремонта данного ПС к трудоемкости годового объема выпуска продукции завода. Наличие устойчивой пр-й связи позволяет обеспечить ритмичную работу предприятий. Уровень пр-го кооперирования определяется коэффициентом кооперирования и количеством предприятий смежников. Коэф-т кооперирования определяется как доля комплектующих изделий, полуфабрикатов и заготовок, получаемых заводом в период кооперирования в общем объеме выпускаемой им продукции. Высокий уровень концентрации и специализации пр-ва тепловозоремонтных заводов создает объективные экономические предпосылки для внедрения поточно-конвеерных методов ремонта. Специализация-является важной предпосылкой для внедрения прогрессивных технологических процессов и позволяет наряду с сокращением длительности ремонтного цикла снизить материалоёмкость ремонта, более полно использовать установленное оборудование, повышая ритмичность работы завода. Преимущества крупных специализированных ремонтных предприятий сводятся к след: устанавливаются оборудования большей мощности, что приводит к снижению стоимости единичной установочной мощности. НИОКР (научно-исследовательские и опытно-конструкторские работы) Концентрация пр-ва влияет на повышение уровня внутризаводской специализации, чем способствуют внедрению и лучшему использованию оборудования и пр-х площадей, снижению материалоемкости ремонта, росту производительности труда. К недостаткам крупных предприятий можно отнести большие единовременные капиталовложения, длительные сроки строительства и освоение проектных мощностей, нарушение рациональности размещения ремонтной базы и сети дорог, увеличение транспортных расходов на доставку ПС в ремонт и обратно и т.д. Фактическая эффективность сложившейся концентрации и специализации ремонтных заводов проявляется в улучшении использования производственных площадей и повышения качества ремонта. ФО

– фондоотдача В (Т) – валовая (товарная) продукция

ПРт

– производительность труда Т – количество времени Себестоимость

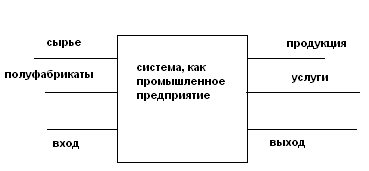

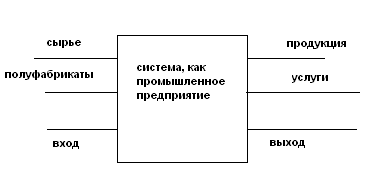

ремонта 2. Промышленное предприятие как система

Первым звеном системы (подсистемы) является элемент. Элемент – это объект неподдающийся дальнейшему делению на части. Элементы можно рассматривать, как простые системы, т.е. системы которые в данной взаимосвязи и на данном уровне исследований не разделяются на системы. Основной признак системы – реагирует на изменение задаваемых параметров.

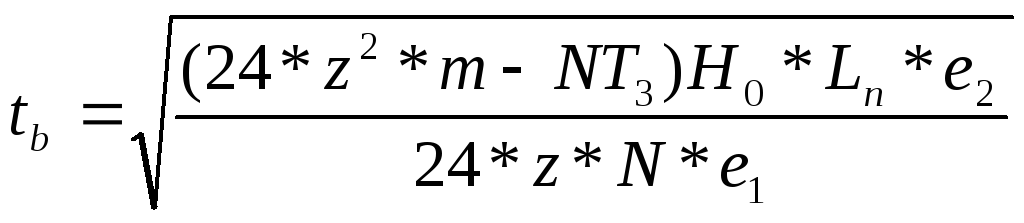

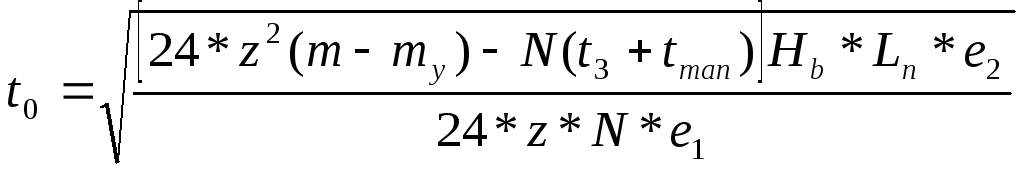

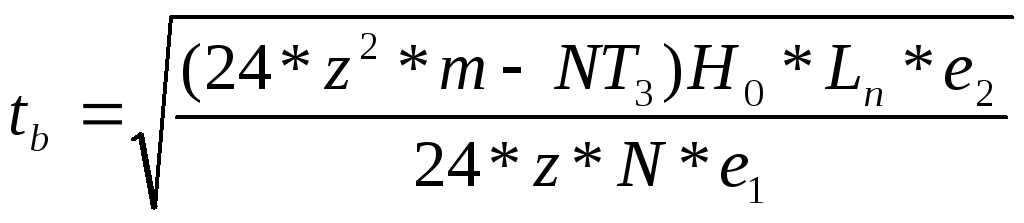

№14. 1. Особенности организации и расчёт параметров многопредметной поточной линии Переменно поточные линии – линии на которых чередующимися партиями непрерывно обрабатываются или собираются изделия различных наименований или типов. Если за линией закреплены изделия с одинаковой трудоемкостью, то обработка осуществляется с единым тактом.

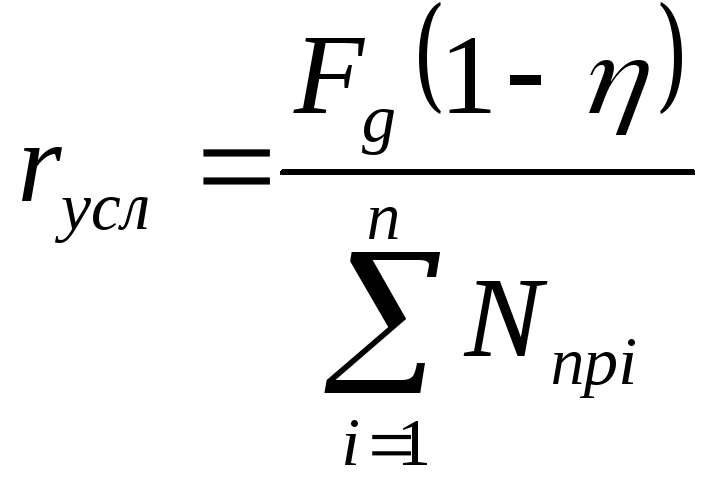

Расчет частного

такта,

способов приведения программы к

условному объекту выполняется следующим

образом: трудоемкость наиболее

типичного для линии изделия принимается

за базу (Тб) тогда программы по всем

закрепленным за линиями изделий

используется коэффициент

приведения трудоемкости

Производительность – способность линии выдавать определенное число отремонтированных или вновь изготовленных изделий в единицу На непрерывных поточных линиях создаются: технологические, транспортные, резервные заделы. Технологический задел – число изделий, находящихся в обработке на всех рабочих местах поточной линии.

Р - количество партий Транспортный задел – определяется числом изделий, которые находятся в транспортировке на конвейер в каждый момент времени

При поштучной

передачи изделий:

При партийной

передачи изделий:

Резервный, страховой задел – 4-5%смежного задания Участок рабочего конвейера, на котором при постоянной скорости и конвейера выполняется операция – рабочая зона операции:

Резервная зона:

Длина резервной зоны определяется числом целых делений, добавляемых к нормальной зоне операции и тогда:

Длина рабочего участка конвейера:

Минимальный комплект разметочных знаков на линии соответствует наименьшему кратному числу рабочих мест на всех операциях линии, и называется – числом периода распределительного конвейера.

Затем рассчитывают

условный

такт:

При установлении программного задания должно соблюдаться условие:

При расчете

частного

такта

распределения общего, действительного

фонда рабочего времени линии,

пропорционально трудоемкости

программных заданий по изделиям:

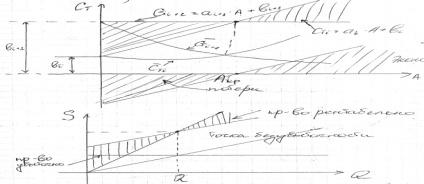

2. Обоснование целесообразности ремонта деталей вагона и выбор способа их восстановления

Лучшим

из возможных способов будет тот,

который обеспечит получение минимального

значения отношения себестоимости

восстановления(ремонта), детали, к

№16. 1.Задачи технической подготовки производства Техническая подготовка производства представляет собой комплекс взаимосвязанных работ по внедрению новых и совершенствованию существующих и действующих конструкций и технологических процессов, способствующих высококачественному ремонту ПС. ТПП состоит из конструкторской и технологической. ТПП включает работы: - совершенствование техники - разработка технологического процесса изготовления продукции; - применение методов организации произв-ва труда и методов управл-я; - проектир-е и изготовл-е инструментов; - разработка норм и нормативов расхода материалов, энергии, затрат труда. Основные задачи технич. подготовки пр-ва (ТПП):

ТПП основываться на стандартах:

2. способы и методы организации ремонта вагонов Способы ремонта:

Методы: При стационарном методе вагоны от начала до конца ремонта находятся на одних и тех же позициях. На каждой из позиций производится полный комплекс работ по ремонту вагонов. Все ремонтные позиции оснащаются самостоятельным комплектом технологической оснастки.

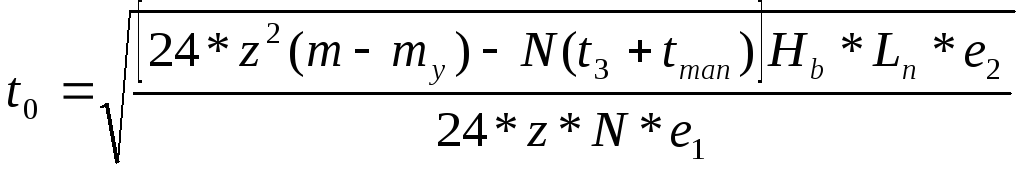

Стационарный комплексно-уплотнённый метод ремонта, при котором грузовые вагоны, не требующие полной окраски ремонтируются в течении половины смены, а с полной окраской- смену. Перед началом рабочей смены производится подача вагонов на вагоно- сборочный участок, а в обеденный перерыв выпуск вагонов с частичной окраской из ремонта и постановкой новой партии вагонов. Поточный метод ремонта характеризуется разделением технологического процесса на отдельные операции, закрепляемые за отдельными рабочими местами( позициями), расположенными на поточной линии. При этом методе позиции размещаются последовательно в соответствии с технологическим процессом, а вагон с одной позиции на другую перемещается с помощью конвейера. Производственный процесс ремонта вагонов на потоке организация в соответствии в соответствии с основными принципами организации производства: 1) Пропорциональность 2) Автоматизация 3) Специализация 4) Непрерывность 5) Параллельность 6) Ритмичность Параметры поточного производства: 1)Ритм выпуска вагонов из ремонта показывает какое кол-во вагонов выходит из ремонта за определенный период времени

2) Фронтом работы вагоносборочного участка называют кол-во одновременно ремонтир-х ваг-ов, находящихся на поточных конвейерных линиях

Фраб=

r* 3) Количество поточных линий

С – количество ремонтных позиций на каждой поточной линии

4)

Такт -

интервал

времени, между последовательным

выпуском вагонов из ремонта с поточной

линией

Т.о в условиях вагонного депо такт поточной линии рационально устанавливают т.о, чтобы он укладывался целое число раз в отрезок времени, равное продолжит. смены или полусмены. При продолжит. смены 8 часов, при ремонте гр-х вагонов м.б= 2 часа,1,33 часа,0,8 часа,1 час,0,67ч.

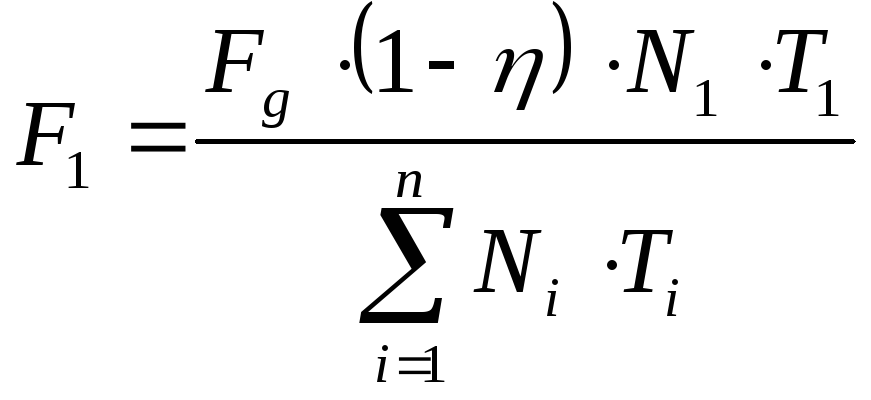

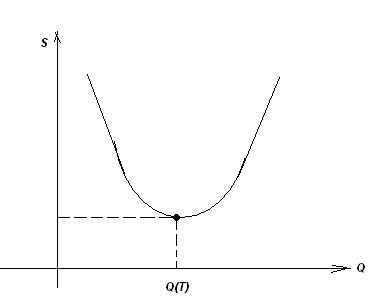

№19. 1. Экономическая эффективность технологической подготовки Технологическая себестоимость состоит из 2 групп затрат:

Значение Акр соотв. тому объему годовой программы ремонта, до которого более экономичный был i, а после i+1.

Показатели сравнительной экономической эффективности дополнительных капитальных вложений

Экономический эффект – результат реализации затрат (капитальных или текущих) в следствии чего повышается технико – экономический показатель Экономическая эффективность – величина относительная и определяется отношением экономического эффекта к тем затратам, которые его вызвали

. Работа ПТО вагонов на сортировочной и участковой станциях Для ремонта и экипировки локомотивов и вагонов на сортировочных станциях имеются локомотивные депо с пунктами технического обслуживания локомотивов, вагонные депо с ПТО вагонов. Кроме того, имеются устройства АТС, освещение, энерго- и водоснабжение. Сортировочные станции предназначены в основном для сортировки вагонов по маршрутам следования и массового формирования из них поездов дальних назначений. Производственная деятельность сортировочных станций характеризуется, таким образом, расформированием большей части поступающих сюда поездов, накопления из них составов новых назначений, формирования и отправления поездов. Транзитные поезда без переработки или с частичным изменением состава в отличие от участковых станций имеют здесь меньший удельный вес в общем вагонопотоке, чем переработка вагонов. Сортировочные станции размещают в пунктах массового зарождения или погашения вагонопотоков, в пунктах слияния или пересечения железнодорожных линий либо в крупных транспортных узлах. Расстояние между сортировочными станциями зависит от размещения производительных сил и конфигурации железнодорожной сети. На сортировочных станциях выполняются техническое обслуживание и коммерческий осмотр вагонов, и устранение выявленных неисправностей, смена локомотивов и локомотивных бригад, сортировка грузов, погрузка и выгрузка вагонов и обслуживание подъездных путей, формирование сборных вагонов с контейнерами и мелкими отправками и другие операции. Для выполнения указанной работы на сортировочных станциях имеется 3 – 6 парков путей, общее число которых в зависимости от типа станции и объёма работы колеблется от 30 до 100 путей. На сортировочных станциях размещают: локомотивное и вагонное депо, пункты технического обслуживания вагонов, служебно-технические здания. Для расформирования-формирования поездов на сортировочных станциях сооружают механизированные сортировочные горки. По объёму и характеру работы различают сортировочные станции основные (опорные) и районные. К основным относятся сортировочные станции, перерабатывающие свыше 3000 вагонов в сутки, оборудованные механизированными горками и формирующие сквозные поезда назначением на другие основные сортировочные станции. К районным относятся сортировочные станции, перерабатывающие от 1500 до 3000 вагонов в сутки и формирующие, как правило, сквозные поезда на ближайшие сортировочные станции. В зависимости от вида сортировочных устройств, применяемых для расформирования-формирования составов, различают горочные станции, оборудуемых сортировочными горками большой, средней или малой мощности, и безгорочные, на которых устраиваются вытяжные пути. В зависимости от числа сортировочных комплектов различают односторонние (однокомплектные) и двусторонние (двухкомплектные) станции. По взаимному расположению основных парков различают станции с последовательным, параллельным и комбинированным расположением парков. Расположение главных путей на сортировочных станциях может быть объемлющим и односторонним. Специализация парков и путей на станциях должна осуществляться исходя из максимального их использования с учётом возможной взаимозаменяемости, обеспечения минимального числа враждебных маршрутов поездных и маневровых передвижений и минимального пробега вагонов и локомотивов. Участковые станции предназначаются в основном для смены локомотивов и их экипировки ( или смены локомотивных бригад ), технического и коммерческого осмотра составов, расформирования и формирования составов участковых и сборных поездов , ремонта локомотивов , вагонов ( при наличии ремонтной базы ),а также для выполнения пассажирских , грузовых и коммерческих операций. На участковых станциях выполняют операции с грузовыми и пассажирскими поездами , а также операции связанные с обслуживанием пассажиров , местной грузовой работой , экипировкой и ремонтом локомотивов , ремонтом вагонов . Транзитные грузовые поезда, следующие без переработки, принимаются на пути приемо-отправочного парка , в котором меняют локомотивы или локомотивные бригады ( в зависимости от схемы тягового обслуживания), производят технический и коммерческий осмотр состава , отцепку и прицепку групп вагонов , безотцепочный ремонт вагонов , зарядку и проверку автотормозов . Участковые и сборные поезда, расформировываемые на участковой станции , принимают преимущественно на крайние , ближайшие к сортировочным , пути приемо-отправочного парка . После отцепки локомотива , технического и коммерческого осмотра и разметки состава он подается на вытяжной путь и расформировывается по соответствующим путям сортировочного парка . Из этого парка вагоны , следующие под выгрузку , подаются на пути грузового двора или подъездные пути . Вагоны для формирования участковых и сборных поездов накапливаются на путях сортировочного парка . Расформирование и формирование поездов могут выполнять два локомотива на вытяжных путях с обоих концов сортировочного парка , а при значительном объеме работы - на горке или полугорке . Готовые составы переставляют непосредственно с путей сортировочного парка .

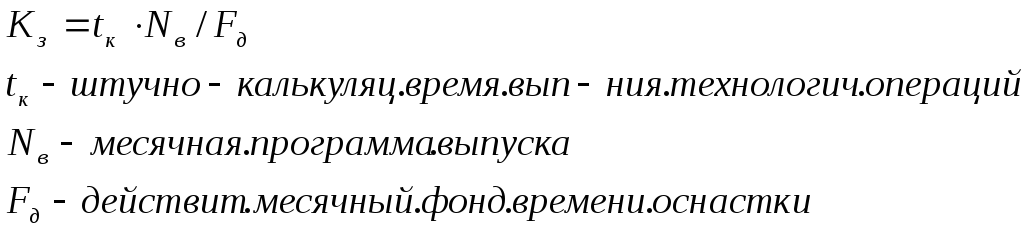

№22. 1. Организация инструментального хозяйства Инструментальное хозяйство предприятия представляет собой совокупность общепроизводственных и цеховых подразделений выполняющих функции своевременного и комплексного обеспечения предприятия всеми видами технологической оснастки. Основные правила организации инструментального хозяйства на машиностроительных предприятиях установлены ГОСТом, в котором регламентированы основные задачи организации инструментального хозяйства предприятия условия планирования и обеспечения предприятия технологической оснасткой, а также организация складирования и ее учет. Целью организации инструментального хозяйства на предприятии является централизация управления и проведение работ по обеспечению производства технологической оснасткой ее хранению, эксплуатации и ремонту. Основными задачами инструментального хозяйства предприятия являются: -определение потребностей предприятия в оснастке; -планирование приобретения (изготовления) и обеспечения производства оснасткой; -организация рациональной эксплуатации оснастки и технологического надзора; -обеспечение рабочих мест оснасткой; -организация ее учета и хранения. В состав инструментального хозяйства входят:

3.Пункты универсально-сборочных приспособлений – УСП; 4.Центральный склад инструментального хозяйства; 5.Мастерские по заточке и восстановлению приспособлений; 6.Склад абразивов (шкурка, напильники и тд.); 7.Цеховые инструментально – раздаточные кладовые – ИРК. Центральный склад принимает оснастку, организует хранение, учет запаса и движения оснастки, обеспечение ей цеховых ИРК. Под классификацией оснастки понимается разделение всего множества принимающегося на предприятие оснастки на определенные группы по наиболее характерным признакам По характеру использования оснастка делится на стандартную и специальную. К стандартной относится оснастка общего применения и изготовляется в соответствии с действующими стандартами. Специальная оснастка служит для выполнения определенной операции и она не охвачена стандартизацией.

Потребность

предприятия в оснастке на плановый

период:

Методы расчета расхода оснастки:

1.Статистический

метод

расчета

расхода основывается на данных о

фактическом расходе -

Расход оснастки:

24000 – нормативно-ремонтный цикл установлен по результатом исследования. Межремонтный период:

Периодичность технического обслуживание:

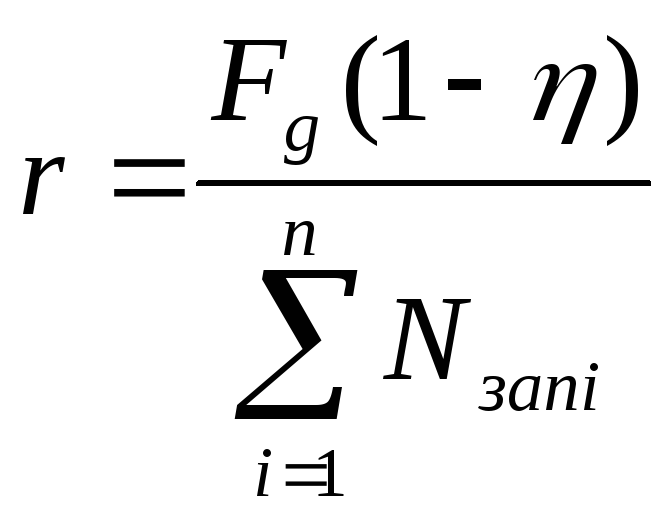

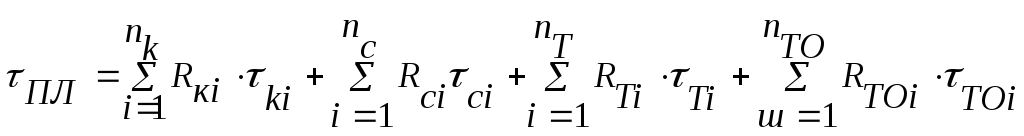

Трудоемкость ремонтных работ определяется через трудоемкость единицы сложности ремонта за которую принято 1/11 трудоемкости капитального ремонта токарно-винтарезного станка 1К62 (11-я категория сложности). Суммарная трудоемкость ремонтных мероприятий в плановом периоде:

R- категория сложности ремонта i-ой группы оборудования;

Текущее регулирование запасов осуществляется по системе «max», «min». Первая точка Nmax (норма max-го запаса) равна партии заказа на изготовление в ремонтно- механическом цехе на приобретение деталей со стороны, как правило это норма соответствует 3х месячной потребности в данной детали. Вторая точка Nmin (норма минимального запаса) определяется наличием запасных деталей соответствующим точкам запаса при достижении которых выдается заказ на изготовление или приобретение этих деталей. При Nmin<0,75 данную деталь не следует держать в запасе: она может быть изготовлена к очередному плановому ремонту. РМЦ - ремонтно-механические цеха. При централизованной форме все виды ремонта, а иногда и ТО обеспечивают РМЦ предприятия. Такие организации применяется на небольших предприятиях суммарной ремонтной сложностью оборудования 2500-3000 ремонтных единиц. При децентрализованной форме все виды ремонтов и ТО оборудования выполняются силами цеховых ремонтных баз (ЦРБ). На этих базах изготавливают новые и восстанавливают изношенные детали. Такая организация свойственна предприятием массового производства. При этом ремонтная сложность оборудования в отдельных цехах составляет не менее 800 ремонтных единиц. Смешанная форма организации ремонтных работ характеризуется тем, что наиболее трудоемкие работы осуществляются в РМЦ, а ТО и внеплановые ремонты в ЦРБ комплексными бригадами слесарей закрепляемые за отдельными участками. Сокращение времени простоя оборудования в ремонте достигается:

Методы ремонта:

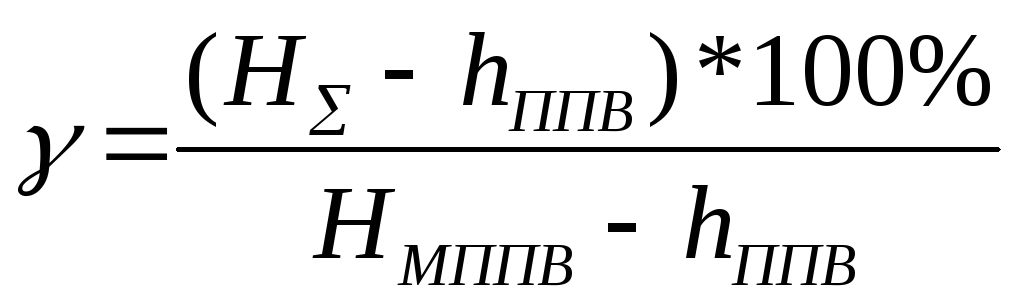

2. Определение потребной мощности и размещения механизированных пунктов подготовки вагонов к перевозкам Количество вагонов, в процентах, которое целесообразно подготавливать к перевозкам на механизированных пунктах от общего числа вагонов, ежесуточно предъявляемых к погрузке на рассматриваемой дороге:

Н∑ - средние затраты труда, необходимые на устранение неисправностей в одном вагоне до полного восстановления его работоспособности. Нмппв – средневзвешенные затраты труда на текущий укрупнённый и безотцепочный ремонты вагонов на механизированном пункте (чел-час). hппв – фактически средние затраты труда на подготовку 1 вагона, включая текущий, безотцепочный и укрупнённый ремонты в условиях немеханизированных пунктах ППВ. К I группе дорог отнесены погрузочные дороги. Ко II – дороги, получающие и несдающие вагоны по регулярным заданиям. К III – остальные дороги, которые сдают избыточный парк по регулярным заданиям. Средневзвешенные затраты труда на текущий укрупнённый и безотцепочный ремонты:

αу – доля количества вагонов, поступающих в укрупнённый ремонт на механизированном пункте от общей программы подготовки вагонов к перевозке на данном пункте. Ну – фактически реализованные затраты труда на текущий укрупнённый ремонт вагона на механизированных пунктах. Суммарная мощность механизированных пунктов, которые должны быть созданы на полигонах:

При выборе станций на которых целесообразно разместить механизированные пункты, учитываются:

Расчет численности рабочих ПТО вагонов Число ремонтных бригад при равномерном подходе поездов:

Т – продолжительность работы (смены, сутки), в часах. При большой густоте движения и неравномерном прибытие поездов в течение суток, число бригад определяется по формуле:

В случаях когда

значение какого-либо интервала

Число работников в ремонтной бригаде парка прибытия и парка отправления:

m-среднее число 4-осных вагонов в поезде. µ- коэффициент, учитывающий снижение трудоемкости работы в следствии внедрения средств механизации и автоматизации технического обслуживания вагонов. µ=0,7 – 0,95 Распределение рабочих по профессиям устанавливается исходя из трудоемкости выполнения различных операция по техническому обслуживания и ремонту вагонов. В парках прибытия:

В парках отправления:

На пунктах подготовки вагонов к перевозкам распределение общих затрат труда при текущем безотцепочном и текущем отцепочном укрупненном ремонте полувагонов, платформ и крытых вагонов следующие:

Оптимальное число вагонов, обрабатываемых 1 ремонтной группой в бригаде:

Lср- среднее число переходов рабочих 1 ремонтной группы, вдоль обслуживаемой части состава за период обработки (tобр)

tпр - среднее время, затрачиваемое на переход вдоль 1 вагона в часах

2.Пунты ТО гр.вагонов Основ задачей ПТО ваг является обеспечение высшего уровня работоспособности вагонов в условиях непрерывно возрастающей интенсивности и их обслуживания. Работоспособность вагонов -это понятие характеризующие состояние ваг при котором он может обеспечить перевозку грузов предусмотренных в правилах технической эксплуатации жд России и действующих инструкциях. ПТО располагаемые на сортировочных и участковых станциях для выявления и устранения тех неисправностей вагонов формированных и транзитных составов и обеспечение безотказного проследования поездов на гарантийных участках. ПКТО (пункты контрольного технического обслуживания), которые размещены на участковых станциях где производится смена локомотивов и на станции предшествующих перегонов с затяжными спусками для выявления и устранен неисправностей угрожающих безопасности движения поездов. КП(контр пункт) предназначены для выявления в движущихся поездах вагонах с перегретыми буксами ползунами и другими неисправностями угрожающие безопасности движения размещенные на станциях с интенсивным безостановочным движением. ПОТ(посты ремонта автотормозов) на станциях где отсутствуют ПТО, но производится смена локомотивных бригад. ПТП (пункты тех передачи ваг) на подъезд пути ГО и ГП. Размещение пунктов подготовки ваг к перевозкам ПТО и ПКТО ваг утверждается начальником жд. ПТО грузовых вагонов размещает так чтобы исходя из требований безотказной работы вагонов обеспечивалась максимальные пробеги поездов без остановки и исключается многократная обработка составов работниками ПТО. ПКТО должны выявлять и устранять все возникающие неисправности вагонов угрожающих безопасности движения. или сохранности перевоз грузов. КП отличается от ПКТО тем что они выполняют тех надзор за вагонами в движущихся поездах. КП организованы на важнейших магистральных направлениях сети дорог на которых поезда служат на большом расстоянии без остановок 250-300 км. Посты опробования автотормозов создаются на станции предшествующих затяжным спускам. ПТП организованы для выполнения и устранения подвижных вагонов при производстве погрузочно-разгрузочных операции и маневров работ на подъездных путях промышленных и строит предприятиях, реч и морских портов.

|

№2. 1. Предприятия ж.д транспорта по ремонту подвижного состава Предприятие - самостоятельный хозяйствующий субъект, действующий на правах полного хозяйствующего ведения и распоряжения основными и оборотными фондами, а также другими видами имущества и ценностей. Отделение ж д трансп.-единый производственно – хозяйственный комплекс , в состав которого входят отраслевые и линейные производственные предприятия. Организация планирования и управления производственными процессами на ж.д.регламентируется следующими документами: Устав ж д тран. , птэ ж д РФ, нормативы технологических процессов отраслевых и линейных предприятий, правила и нормативы по всем видам ремонта и то подвижного состава, план перевозки грузов и пассажиров, формирование поездов, график движения грузовых и пассажирских поездов. Каждое предприятие имеет свой устав и производственно-технический паспорт. Главный признак административно – хозяйственной самостоятельности характеризует наличие у предприятия основных и оборотных средств, образующих уставный капитал. Производственно-технический паспорт содержит общие сведения о предприятии, сводные данные о его производственной структуре составе оборудования, санитарно технических устройствах а также о жилом фонде и культурно-бытовых зданиях. Единство производственно-хозяйственной деятельности характеризуется общей территорией, назначением продукции и процессом ее производства, единством учета, материальных и финансовых ресурсов, экономическими результатами работы , доходности и экономического стимулирования. Заводы по ремонту электровозов и электро поездов принадлежащих ко 2и 3 группам. Не смотря, на большую обособленность заводов по ремонту подвижного состава они имеют много общих черт с линейными предприятиями: предприятия промышленного типа Различия между заводами по ремонту ПС и отраслевыми линейными предприятиями: заключается в назначении, целях, функциях, а также в степени производственно хозяйственной самостоятельности. Линейные предприятия производят специфическую продукцию, обеспечивающую перемещение грузов и пассажиров к местам назначения. Продукция транспорта не имеет вещественной формы, она имеет форму процесса перемещения, измеряемого в ткм брутто. Удельный вес локомотивного хозяйства в общих расходах ж д 35%, вагонного хозяйства-20%. На долю этих хозяйств приходится более 25% стоимости основных производственных фондов , 23% общей численности работников в перевозках. Удельный вес ПС, локомотивных и вагонных депо составляет 85% стоимости ОПФ депо. Категория восстановительного поезда определяется по грузоподъемности кранов, находящихся на их вооружении от 12,5 до 100 тонн. 2. Задачи организации производства, реализуемые в подсистемах, сгруппированных по элементам производственного процесса. Подсистема организации труда участников производственного процесса обеспечивает решение задач по подготовке и повышению квалификации кадров, внедрению научной организации и труда рабочих, рационализации трудовых процессов, организации и обслуживанию рабочих мест, нормированию труда и организации материального и морального стимулирования работающих. Подсистема организации использования орудий труда включает задачи по формированию оптимальной структуры парка оборудования, его систематическому обновлению, улучшению загрузки оборудования и использованию его технических возможностей, повышению эффективности ремонта оборудования иего технического обслуживания. Подсистема организации движения предметов труда в производстве направлена на решение задач по обеспечению бесперебойного движения предметов труда на основе сокращения разноге рода перерывов, совершенствованию технологических маршрутов и планировочных решений, разработке и внедрению обоснованных нормативов заделов и запасов. Подсистема организации информационных потоков в производстве решает задачи разработки информационной модели предприятия и его подразделений; формирования информационных потоков; отбора информации, необходимой для того или иного уровня управления и соответствующих подсистем; передачу информации всем подразделениям предприятия. Подсистема организации и управления творческой активностью и предприимчивостью персонала решает задачи создания условий для проявления и использования творческой активности и предприимчивости персонала, направленных на непрерывное совершенствование производственной системы и производимой ею продукции; процессов, позволяющих выявлять и использовать предложения персонала по повышению эффективности производства; процессов коммерциализации инновационных идей, генерируемых персоналом предприятия и направленных на создание нового продукта или получение дополнительных конкурентных преимуществ.

№5. 1. Принципы организации производственного процесса Принципы ОП: 1) Специализация 2) Пропорциональности развития работы всех цехов и бригад в единицу времени 3) Параллельности (выполнение отдельных частей этапов операций производственного процесса, те создание широкого фронта работ по производству продукции) 4) Прямоточности (требует чтоб каждый пп был минимален) 5) Непрерывности (необходимость полного или сокращения перерывов пп) 6) Ритмичность (предполагает выпуск в разные отрезки времени одинакового или возрастающего количества продукции) Рациональная ОПП включает 1) Совершенствование всех видов технических процессов, научную организацию рабочих мест, внедрение передовой опыт аналогичных и соревнование за выполнение напряженных планов. 2) Оптимизация планирования показателей производственно-финансовой работы предприятия и полное использование ОПФ оборотных средств, включая экономию топлива, материалов и денежных средств 3) Установление правильных экономических взаимоотношений предприятий с другими хозяйствующими субъектами, в том числе с банками 4) Внедрение новых технологических средств и обновление оборудования 5) осуществление конкретных мероприятий по улучшению труда и отдыха работника; 6) осуществление мероприятий по охране окружающей среды. 2. особенности предприятия как системы

При этом реализация принципов системности при проектировании производственных систем и организации производства предполагает: 1.Рассмотрение предприятия, как особой самоорганизующийся системы, которая фактически взаимодействует с другими системами в рамках рыночной экономики. 2.Необходимость создания на предприятии системы организации производства, охватывающей во взаимосвязи все процессы по изготовлению, реализации и обслуживанию в эксплуатации конкретных видов техники. 3.Применение целевого начала при разработке мероприятий по усовершенствованию организации производства. 4.Ориентацию на комплексное решение проблем экономики, техники, организации производства и социальных задач коллектива. 5.Внедрение многовариантного проектирования производственных систем, анализ и выбор альтернативных решений в процессе определения рациональных направлений совершенствования организации производства. 6.Использование системы оценок, критериев и нормативов, эффективная организация производства, в процессе ее проектирования и функционирования.

№7 1. Организация производственного процесса во времени Длительность производственного цикла При последовательном способе выполнения операций производственного цикла происходит при следующих условиях:

m-количество

партий, m=4,

n-количество

единиц в партии, Тпоc= Длительность наибольшая, оборачиваемость оборотных средств – наихудшая, себестоимость наибольшая. Движение предметов труда, при котором две или более операций (не связанных между собой) выполняются на разных рабочих местах одновременно – параллельное

Тпар= Сочетание производственных операций, содержит в себе то лучшее, что есть в каждом способе отдельно – последовательно-параллельный способ

Тп-п= 2. Классификация элементов систем предприятия по признакам управления и использования В качестве управлений подсистемы предприятия выступает совокупность производственных процессов, реализация которых обеспечивает изготовление продукции и выполнение услуг. Это обстоятельство требует деления управляемой системы на подсистемы, в соответствии с характером протекающих на предприятии процессов (подготовка для освоения нового продукта, реализация производства, сбыта и тд). Управляющая подсистема представляет собой совокупность взаимосвязанных методов управления, реализованных людьми с помощью технических средств для обеспечения эффективного функционирования производства.

№11. 1. Особенности организации и расчёт параметров непрерывной поточной линии Работа непрерывной поточной линии основана на согласовании длительности операции, стартом линии. Длительность операций должна быть равна или кратна такту. Процесс согласования длительности операции с тактом поточной линии – синхронизация. Условие синхронизации:

t – норма времени по операциям, в мин. С – число рабочих мест r – такт, в мин. Синхронизация осуществляется изменением состава операции и организационных условий их выполнения, поэтому она проводится в 2 этапа:

Расчет параметров непрерывных поточных линий. Исходными данными для расчета непрерывных поточных линий служат: программа запуска продукции на линии за расчетный период (Nзап), фонды и нормы времени.

а - технологические потери, обусловленные изготовлением пробных деталей при наладке оборудования или расход деталей при контрольных операциях, в%. Суточный действительный фонд работы линии, в мин.:

S – число рабочих смен в сутки Такт непрерывно-поточной линии:

Число рабочих мест:

Коэффициент загрузки на i-ой операции:

Штат операторов с учетом многостаночного обслуживания

в – дополнительное число рабочих, на случай не выхода; m – число операций на линии. Нi – норма обслуживания рабочих мест на i-ой операции. Шаг – расстояние между центрами двух смежных рабочих мест. Общая длина поточной линии:

Скорость движения поточной линии:

Производительность – способность линии выдавать определенное число отремонтированных или вновь изготовленных изделий в единицу Технологический задел – число изделий, находящихся в обработке на всех рабочих местах поточной линии.

Р - количество партий Транспортный задел – определяется числом изделий, которые находятся в транспортировке на конвейер в каждый момент времени

При поштучной

передачи изделий:

При партийной

передачи изделий:

Резервный, страховой задел – 4-5%смежного задания Участок рабочего конвейера, на котором при постоянной скорости и конвейера выполняется операция – рабочая зона операции:

Резервная зона:

Длина резервной зоны определяется числом целых делений, добавляемых к нормальной зоне операции и тогда:

Длина рабочего участка конвейера:

Минимальный комплект разметочных знаков на линии соответствует наименьшему кратному числу рабочих мест на всех операциях линии, и называется – числом периода распределительного конвейера.

2. Оценка качества работы пунктов ТО Качество работы ПТО характеризуется непрерывным сокращением числа отказов по техничемским причинам расчит. система пок-ь: 1)

Определяется численное значение

параметров потока отказа вагонов

i oi -параметр потока отказов вагонов, то есть число отказов за пробег=10-6 r

2) Вычисляют кол-во отказов no которые могут возникнуть в единицу времени (обычно одну копейку в год) при отсутствии технического обслуживания вагонов на пто No=365*N*m*L*W N - число проследовавших по участку поездов за сутки M - среднее число вагонов в составе L - длина участка безостановочного движения поездов в км 3) Определяют ожидаемое за год число отказов на гарантийном участке, для расчетного значения уравнение восстановление работоспособности вагонов vp, используя зависимость: nож=no(1-vp) vp находиться по графику 4) удостоверяет фактическое число отказов n , зарегистрированном на гарантийном участке по данным отделения дороги за год, как сумму отказов которые произошли на одном участке до ПКТО, на самом ПКТО n=n1+nпкто+n2 5) по значениям nож и nф устанавливает уровень работы ПТО, если nож> nф , то работа ПТО удовлетворительна если nож< nф то работа неудовлетворительна.

m – среднее число вагонов в составе

r – число типов вагонов.

Средние

затраты труда

Мероприятия по повышению производительности труда: -Совершенствование технологий, технического обслуживания вагонов в поездах -Повышение квалификации ремонтно-смотровых бригад -Организация бесперебойного снабжения запасными частями -Внедрение самоходных ремонтных установок -Внедрение научной организации труда

№15. 1. Организация автоматизации поточного производства Такт поточных линий равен или кратен такту главной линии. На первом этапе развития автоматизации были созданы автоматические линии и заводы автоматы. Для 2ого этапа развития, характерно появления программного управления – банки с ЧПУ, обрабатывающие центры и автоматические линии. Переходом к 3 этапу развития автоматизации послужили новые возможности станков с ЧПУ, основанные с применением микропроцессорной техники. Автоматические линии, состоящие из многоцелевых станков, представляют собой высокоэффективные автоматизированные гибкие технологические комплексы. По способу ритмичности различают:

По функциональному назначению автоматической линии подразделяют: механообрабатываемые, механосборочные, заготовительные, термические, контрольно-измерительные, упаковочные и др.

Номинальная

(цикловая) производительность

автоматической линии определяется:

Технический

уровень автоматической линии

определяется

коэффициентом

механического использования:

Организационно

технический уровень оценивается

коэффициентом

общего пользования: Тогда фактическая производительность автоматической линии:

Так линия будет

определяться суммой составляющих:

Автоматические линии расчленяются на участки и синхронизация обеспечения по группам операций на каждом участке, для этой цели создается компенсационный задел:

Непрерывно-поточные линии с распределительными конвейерами применяются на участках механической обработки, сделки, небольших изделий при больших программных заданиях. 2. Эффективность и целесообразность поточного метода ремонта вагонов Технические условия применения поточного метода определяются ремонтно-пригодностью объекта и оснащённостью депо средствами механизации и автоматизации трудоемких процессов. Ремонтопригодность кого-либо объекта – такие его конструкции, как блочность, лёгкость, ремонта. Организация ремонта вагонов на потоке целесообразна не менее, чем на 4-х позициях: 1. разборочная(1 шт) 2.и 3.ремонто- сборочные (2шт) 4-я малярная(1 шт) Организационные условия применения поточного метода, опред-я программой ремонта, специализацией депо на ремонте одного типа вагонов, возможностью обеспечения синхронизации операций по позициям поточной линии.

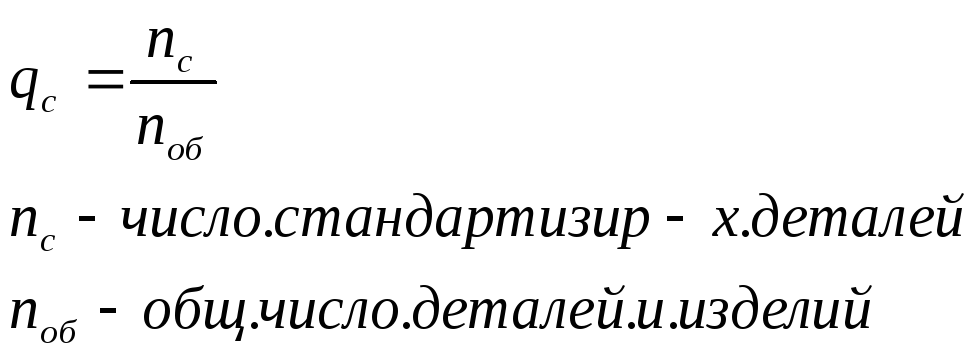

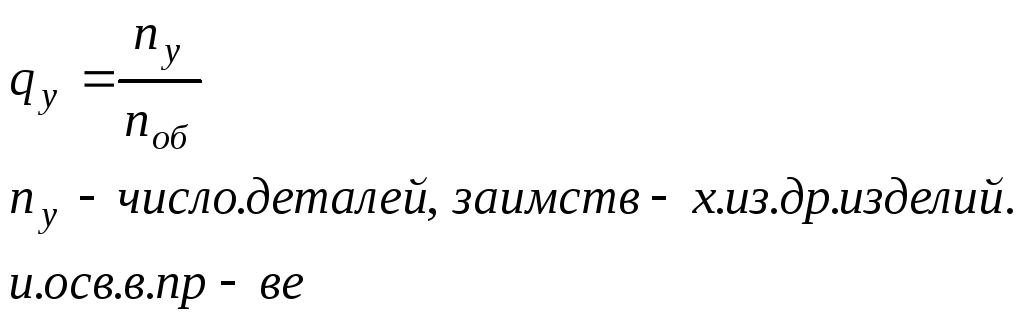

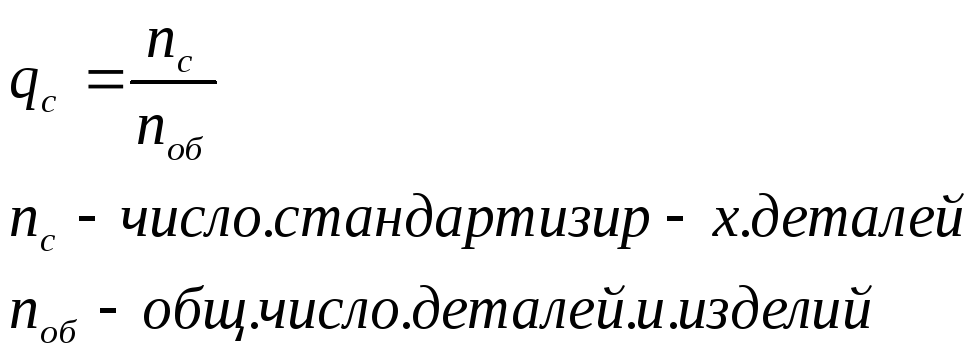

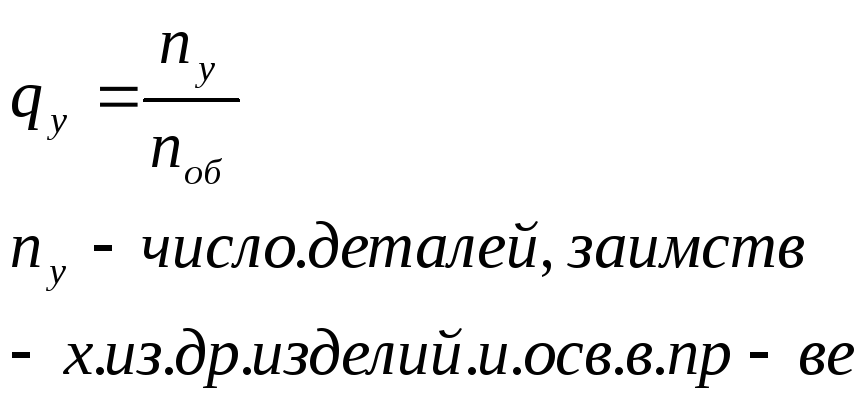

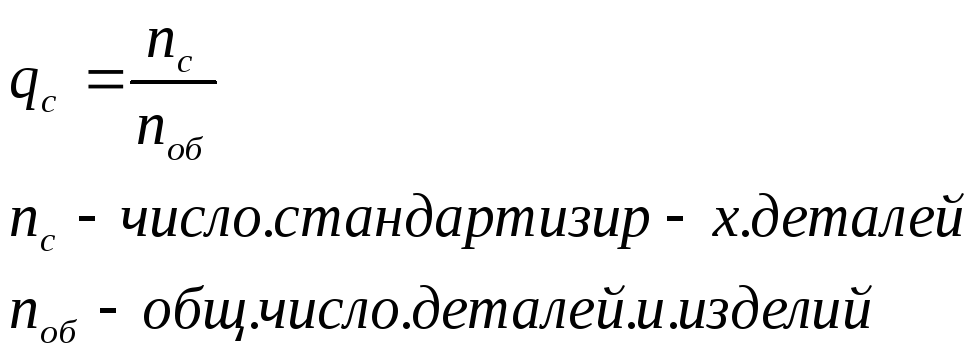

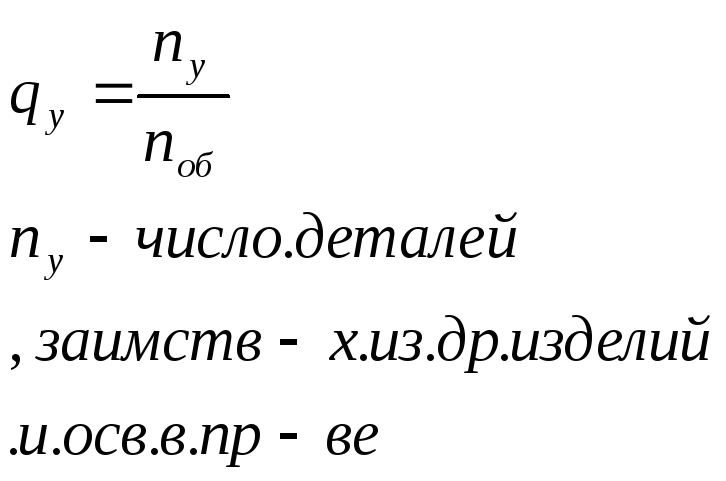

№18. 1. Унификация и стандартизация конструкций подвижного состава Унификация и стандартизация позволяют уменьшить трудоёмкость подготовки производства, трудоёмкость и с/с производства и изготовления лок-ов и вагонов, а также снизить трудоёмкость и с/с их ремонта и эксплуатации. Конструкторская унификация – комплекс мероприятий, обеспечивающих устранение необоснованного многообразия типов конструкций локо и вагонов, форм и размеров их деталей и заготовок, профилей и марок материалов. Стандартизация – система мероприятий, проводимых в масштабе всего народного хозяйства и направленных на огранич-е числа разновидностей однород. изделий и их составных частей, материалов, методов испытаний, технологич. процессов, организационных методов и установл-е для кажд. стандартиз-го объекта точных качественных требований. Важной частью констр. унификации явл. сокращ-е номенклатуры сборочных единиц и деталей, благодаря унификации и стандартизации последних. Повыш-е эффектив-ти и кач-ва работы предприятия связано с пересмотром устаревших стандартов. Новые стандарты, учитывая технич. новинки, должны обеспечивать повыш-е кач-ва продукции, снижение массы изделий, уменьшение расходов топлива и энергии на эксплуатацию, унификацию деталей и узлов. Стандарты есть важная нормативно-технич. база обеспеч-я качества изделий на всех этапах их созд-я и эксплуатации. Стандарты: -ГОСТ ≈ 24 тыс. -ОСТ (отраслевые) ≈ 23 тас. -РСТ (республиканские) -СТП (предприятий) Стандарты на жд технику учитывают достигнутый уровень разв-я науки и техники и они обновляются с учетом обобщения передового опыта и внедрения достижений в науке и технике в произв-ве. Уровень отраслевой и заводской стандартизации характеризует коэф-т конструктивной стандартизации:

Для определения степени в новой конструкции деталей, заимствованных из др. изделий и освоенных в пр-ве, применяют коэф-т конструктив. преемственности:

Объекты, заменяемые в др. изделиях базовыми, принято называть унифицированными. Общ. коэф-т стандартизации и унификации производства:

2. Производственный процесс: производственный цикл и его деятельность Производственный процесс – совокупность взаимосвязанных процессов труда, направленных на изготовление определенной продукции или на выполнение определенной работы (услуги). Вспомогательный производственный процесс – такие процессы, в результате которых основная продукция (работа) не создаётся, производится, но их наличие способствует её производству. Основными составными частями производственного процесса являются технологический и трудовой процесс. Технологический процесс – последовательность и способы выполнения перевозочной работы, ремонта, обслуживания технических средств и изготовления новой продукции. Трудовой процесс – совокупность целесообразно направленных трудовых действий исполнителя на осуществление производственного процесса. Производственный процесс делят на следующие составные элементы:

Отдельное трудовое движение – всякое однократное перемещение рабочего органа исполнителя из одного положения в другое. Трудовое действие – комплекс трудовых движений, объединенных одной целью и выполняемых без перерыва одним или несколькими рабочими органами человека. Трудовой приём – совокупность нескольких трудовых действий объединённых единой целью. Переход – комплекс трудовых приёмов, имеющих законченное целевое назначение над определенным предметом труда, при неизменных технологических средствах. Рабочая операция – совокупность трудовых приёмов и переходов, составляющих часть производственного процесса и непрерывно осуществляемых одним или несколькими рабочими на одном рабочем месте и при неизменных технических средствах. В тех случаях, когда на рабочем месте несколько рабочих выполняют ряд технических или организационно связанных между собой операций, то этот комплекс операций называется рабочим процессом. Комплексный процесс – совокупность одновременно протекающих рабочих процессов организационно и технологически связанных друг с другом, выполненные рабочими разных специальностей и направленных на осуществление общей цели. Виды производственных процессов. 1.Индивидуальным (единичным) называется производство, при котором исполнитель на своих рабочих местах выполняет различные работы (операции) не повторяющиеся совсем, или повторяющиеся через неопределенные промежутки времени. 2.Серийным называется производство при котором исполнитель на своих рабочих местах специализирован на выполнение нескольких операций, периодически повторяющихся через определенные промежутки времени. 3.Массовым называется производство, при котором исполнители на своих рабочих местах специализированы на одной ритмично повторяющейся операции или трудового приёма. 4. Производственный цикл – период времени изготовления единицы продукции и всей её партии. Длительность производственного цикла При последовательном способе выполнения операций производственного цикла происходит при следующих условиях: -Каждая последующая операция начинается только поле завершения предшествующей

m-количество

партий, m=4,

n-количество

единиц в партии, Тпоc= Длительность наибольшая, оборачиваемость оборотных средств – наихудшая, себестоимость наибольшая. Движение предметов труда, при котором две или более операций (не связанных между собой) выполняются на разных рабочих местах одновременно – параллельное -Каждая операция начинается после конца предыдущей

Тпар= Сочетание производственных операций, содержит в себе то лучшее, что есть в каждом способе отдельно – последовательно-параллельный способ

Тп-п=

№21. 1. Организация изобретательской и рационализаторской работы на предприятии Открытие – это установление неизвестных ранее объективно существующих закономерностей, свойств и явлений материального мира вносящих коренные изменения в уровень познания. Изобретением – признается новое и обладающее существующими отличиями техническое решение задачи в любой области народного хозяйства, социально культурного строительства или обороны страны, дающее положительный эффект. Рационализаторским предложением – называется предложение улучшающее производственный процесс предприятия, организации или учреждения и предусматривает совершенствование конструкций, изделий, технологии производства и применяемой техники, выпускаемой продукции и тд. БРИЗ – бюро по рационализации и изобретательности. Рационализаторские предложения должны рассматриваться на предприятии в 15 дневной срок, а в министерствах и ведомствах в течение 45 дневной со дня поступления предложения. Должностные лица несут ответственность за уклонение от извещения авторов об использовании их предложения, преднамеренный не правильный расчет экономии, неправильное начисление вознаграждения или задержку его выплаты. За использование изобретения дающего экономию вознаграждения выплачивают в размере 2% суммы экономии, полученной в каждом календарном году, а за рационализаторское предложение в зависимости от суммы годовой экономии. Если рационализаторское предложение и изобретение не дают экономии, то должно быть составлено обоснование его действительной ценности, на основании которого принимается решение о выплате вознаграждения. Размер вознаграждения за изобретение не дающего экономии:

Размер вознаграждения за рационализаторское предложение:

2. Расчёт производственной мощности подразделений завода Производственная мощность определяется для каждого подразделения по ведущему структурному звену:

Ведущее звено характеризуется следующими признаками:

Производственная мощность завода по ремонту подвижного состава:

С – число рабочих позиций по разработке, ремонту и сборки кузовов и в целом подвижного состава; F – годовой эффективный фонд времени одной рабочей позиции при односменной работе; S – число смен работы цеха в сутки; Т – продолжительность технологических процессов работ по ремонту, разборке и сборки подвижного состава. Если ремонт вагонов производится на поточно-конвеерных линиях, то производственная мощность завода = суммарной мощности поточно-конвеерных линий вагонно-сборн-го цеха:

F – годовой эффективный фонд работы поточно-конвеерной линии в 1 смену = 2070 ч; m – число вагонов на одной позиции = 2; S – число смен в сутки = 2; r – такт поточно-конвеерной линии для крытых вагонов = 1,33 ч., полувагонов = 1,14 ч. Производственная мощность механического цеха (участка) определяется по ведущим группам оборудования, расчет ведется раздельно по токарным, фрезерным, расточным, шлифовальных и другим станкам:

F – годовой эффективный фонд времени работы станков;

Производственная мощность колесного цеха рассчитывается по основным группам оборудования производственных участков:

Производительная мощность линейного цеха определяется максимально возможным годовым выпуском по установленной номенклатуре годного литья в тоннах, с учетом полного использования производственных площадей и установленного оборудования. Разность между производственной мощностью и плановой программы выпуска продукции составляет резерв производственной мощности данного цеха или предприятия.

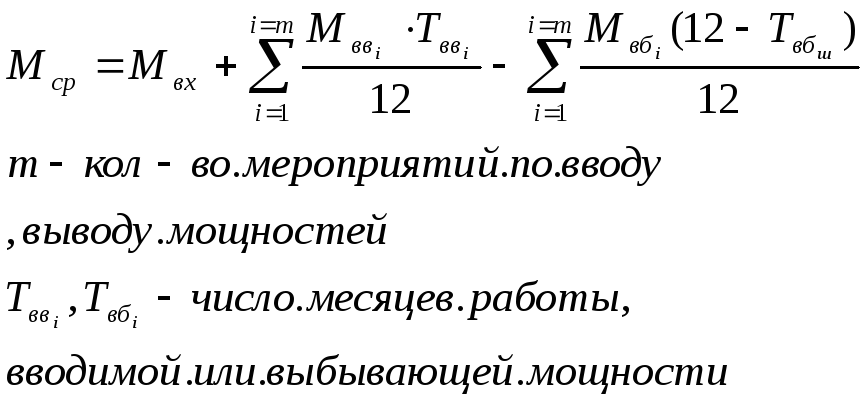

2. Методы расчета производственной мощности предприятия Производственная мощность завода по ремонту подвижного состава характеризуется максимально возможным выпуском отремонтированных единиц локомотивов, вагонов при полном использовании производственных площадей, оборудования, применение передовой технологии, рациональной организации производственного процесса и труда обеспечивающие высокое качество ремонта. Производственная мощность предприятия определяется по мощности ведущих цехов. На заводах по ремонту подвижного состава по мощности ремонтно-сборочных цехов, с учётом кооперации и мер по ликвидации диспропорций. Плановый баланс производственной мощности на конец планового периода:

Производительность оборудования при расчете производственной мощности принимается по паспортным данным или техническим нормам выработки, с учетом применения прогрессивной технологии и передовой организации производства и труда. Баланс производственной мощности составляется по утвержденной ЦСУ (центральное статистическое управление) РФ в форме БМ. Предприятие представляет баланс в статистическое управление до 31 января года, следующего за отчетным. Среднегодовая мощность завода рассчитывается при установлении соответствия производственной программы выпуска продукции, имеющейся производственной мощности:

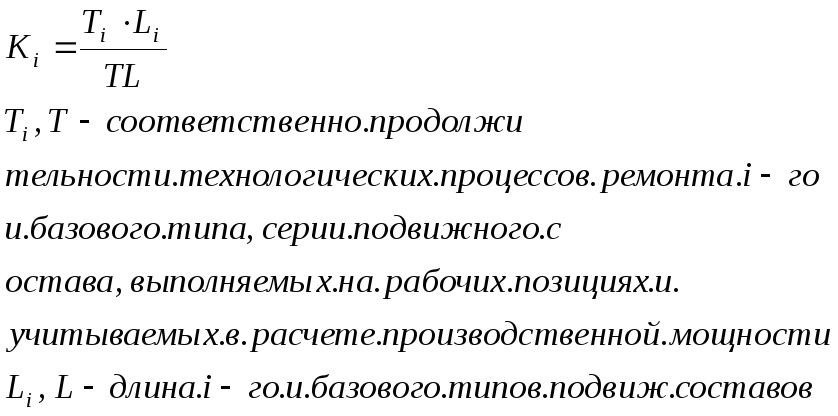

Коэффициент приведения ремонтируемого подвижного состава к изделию:

2. Производственный процесс: производственный цикл и его деятельность Производственный процесс – совокупность взаимосвязанных процессов труда, направленных на изготовление определенной продукции или на выполнение определенной работы (услуги). Вспомогательный производственный процесс – такие процессы, в результате которых основная продукция (работа) не создаётся, производится, но их наличие способствует её производству. Основными составными частями производственного процесса являются технологический и трудовой процесс. Технологический процесс – последовательность и способы выполнения перевозочной работы, ремонта, обслуживания технических средств и изготовления новой продукции. Трудовой процесс – совокупность целесообразно направленных трудовых действий исполнителя на осуществление производственного процесса. Производственный процесс делят на следующие составные элементы:

Отдельное трудовое движение – всякое однократное перемещение рабочего органа исполнителя из одного положения в другое. Трудовое действие – комплекс трудовых движений, объединенных одной целью и выполняемых без перерыва одним или несколькими рабочими органами человека. Трудовой приём – совокупность нескольких трудовых действий объединённых единой целью. Переход – комплекс трудовых приёмов, имеющих законченное целевое назначение над определенным предметом труда, при неизменных технологических средствах. Рабочая операция – совокупность трудовых приёмов и переходов, составляющих часть производственного процесса и непрерывно осуществляемых одним или несколькими рабочими на одном рабочем месте и при неизменных технических средствах. В тех случаях, когда на рабочем месте несколько рабочих выполняют ряд технических или организационно связанных между собой операций, то этот комплекс операций называется рабочим процессом. Комплексный процесс – совокупность одновременно протекающих рабочих процессов организационно и технологически связанных друг с другом, выполненные рабочими разных специальностей и направленных на осуществление общей цели. Виды производственных процессов. 1. Индивидуальным (единичным) называется производство, при котором исполнитель на своих рабочих местах выполняет различные работы (операции) не повторяющиеся совсем, или повторяющиеся через неопределенные промежутки времени. 2. Серийным называется производство при котором исполнитель на своих рабочих местах специализирован на выполнение нескольких операций, периодически повторяющихся через определенные промежутки времени. 3. Массовым называется производство, при котором исполнители на своих рабочих местах специализированы на одной ритмично повторяющейся операции или трудового приёма. 4. Производственный цикл – период времени изготовления единицы продукции и всей её партии. Длительность производственного цикла При последовательном способе выполнения операций производственного цикла происходит при следующих условиях: -Каждая последующая операция начинается только поле завершения предшествующей

m-количество

партий, m=4,

n-количество

единиц в партии, Тпоc= -Длительность наибольшая, оборачиваемость оборотных средств – наихудшая, себестоимость наибольшая. -Движение предметов труда, при котором две или более операций (не связанных между собой) выполняются на разных рабочих местах одновременно – параллельное -

Каждая операция начинается после конца предыдущей

Тпар= Сочетание производственных операций, содержит в себе то лучшее, что есть в каждом способе отдельно – последовательно-параллельный способ

Тп-п=

2. Промышленные предприятия как система

Первым звеном системы (подсистемы) является элемент. Элемент – это объект неподдающийся дальнейшему делению на части. Элементы можно рассматривать, как простые системы, т.е. системы которые в данной взаимосвязи и на данном уровне исследований не разделяются на системы. Основной признак системы – реагирует на изменение задаваемых параметров.

№26. 1. Унификация и стандартизация конструкций подвижного состава Унификация и стандартизация позволяют уменьшить трудоёмкость подготовки производства, трудоёмкость и с/с производства и изготовления лок-ов и вагонов, а также снизить трудоёмкость и с/с их ремонта и эксплуатации. Конструкторская унификация – комплекс мероприятий, обеспечивающих устранение необоснованного многообразия типов конструкций локо и вагонов, форм и размеров их деталей и заготовок, профилей и марок материалов. Стандартизация – система мероприятий, проводимых в масштабе всего народного хозяйства и направленных на огранич-е числа разновидностей однород. изделий и их составных частей, материалов, методов испытаний, технологич. процессов, организационных методов и установл-е для кажд. стандартиз-го объекта точных качественных требований. Важной частью констр. унификации явл. сокращ-е номенклатуры сборочных единиц и деталей, благодаря унификации и стандартизации последних. Повыш-е эффектив-ти и кач-ва работы предприятия связано с пересмотром устаревших стандартов. Новые стандарты, учитывая технич. новинки, должны обеспечивать повыш-е кач-ва продукции, снижение массы изделий, уменьшение расходов топлива и энергии на эксплуатацию, унификацию деталей и узлов. Стандарты есть важная нормативно-технич. база обеспеч-я качества изделий на всех этапах их созд-я и эксплуатации. Стандарты: -ГОСТ ≈ 24 тыс. -ОСТ (отраслевые) ≈ 23 тас. -РСТ (республиканские) -СТП (предприятий) Стандарты на жд технику учитывают достигнутый уровень разв-я науки и техники и они обновляются с учетом обобщения передового опыта и внедрения достижений в науке и технике в произв-ве. Уровень отраслевой и заводской стандартизации характеризует коэф-т конструктивной стандартизации:

Для определения степени в новой конструкции деталей, заимствованных из др. изделий и освоенных в пр-ве, применяют коэф-т конструктив. преемственности:

Объекты, заменяемые в др. изделиях базовыми, принято называть унифицированными. Общ. коэф-т стандартизации и унификации производства:

№28. 1. Организация технического нормирования производственных ресурсов Норма времени - затраты времени установленные на выполнение единицы работы или операции одним работником или группой рабочих, соответственной численности или квалификации при наиболее эффективном использовании средств производства и условиях рациональной организации труда; мин. час. Норма выработки - число единиц продукции которое должно быть изготовлено или выполнено в единицу времени, в определенных организационно технических условиях одним рабочим или группой соответствующей квалификации. Норма обслуживания - зона работы или число оборудования, которое должно обслуживаться одним рабочим или группой исполнителей, соответствующей квалификации, при определенных организационно технических условиях. Норма численности – это число исполнителей определенного профессионально-квалификационного состава установленное для выполнения определенных, но стабильных по характеру и повторяемости операций (работ) или для обслуживания конкретных объектов при определенных организационно-технических условиях. По срокам действия нормы различают:

Постоянные нормы разрабатывают для устойчивой номенклатуры работ на повторяющиеся операции в период до 3 мес. Временные нормы разрабатываются для освоения новых технологических процессов Разовые нормы разрабатываются на работы, не предусмотренные производственным планом предприятия По технологическому признаку нормы различаю:

Единые нормы – это нормы для предприятия одной отрасли или ряда отраслей на работы выполняемые в одинаковых организационных условиях. Типовые нормы установлены на работы выполняемые по типовым технологическим процессам Местные нормы установлены на работы не предусмотренные единичными и типовыми нормами, и на работы организационно-технические условия выполнения которых позволяют на данном предприятии применять нормы более прогрессивные чем единые и типовые. Прогрессивные нормы меньше, чем отчетные, так как они учитывают различные мероприятия. По структурному построению нормы делятся:

Дифференцированные нормы разрабатываются на отдельные рабочие операции, переходы и трудовые приемы. Укрупненные нормы разрабатываются на комплекс технологически и организационно связанных между собой рабочих операций Методы определения норм Опытно - статистические нормы времени устанавливаю в целом на рабочую операцию без анализа затрат по элементам на основе статистических данных о фактических затратах труда в прошлом или на основе опыты нормировщика, а также по аналогии с уже установленной нормой. Технически обоснованные нормы устанавливают с учетом рационального технологического процесса и научной организации труда, наиболее эффективного использования средств производства и рабочего времени

Аналитический расчётный метод представляет расчёт нормы труда и составляющих её элементов по нормативам режимов работы оборудования и нормативам времени. Аналитически-исследовательским методом норму определяют на основе данных исследования режимов работы и затрат рабочего времени, полученных в результате изучения структуры, последовательности выполнения каждой операции и продолжительности её элементов методами технического нормирования. Аналитически-исследовательский метод технического нормирования включает:

Фотография рабочего дня в нормировании труда понимают наблюдение и измерение затрат рабочего времени на любые мероприятия в течение рабочего дня или только определённой его части. Индивидуальное фотографирование рабочего дня производится для изучения рабочего времени конкретного рабочего. Групповое фотографирование производится для группы рабочих исполняющих одинаковые или разные операции независящих друг от друга. Бригадное фотографирование производится для группы рабочих, связанных между собой единым производственным заданием. Фотография рабочего дня многостаночника используется для расчёта нормы времени обслуживания оборудования одним рабочим. Маршрутная фотография служит для изучения затрат рабочего времени группой рабочих, объединённых выполнением работы, но не связанных одним производством.

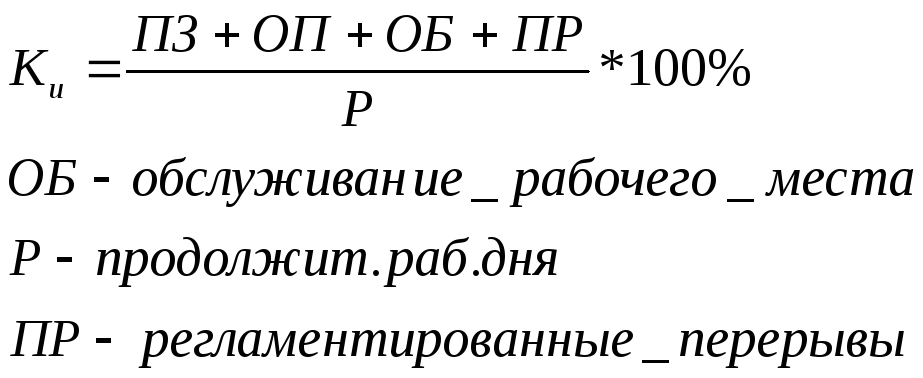

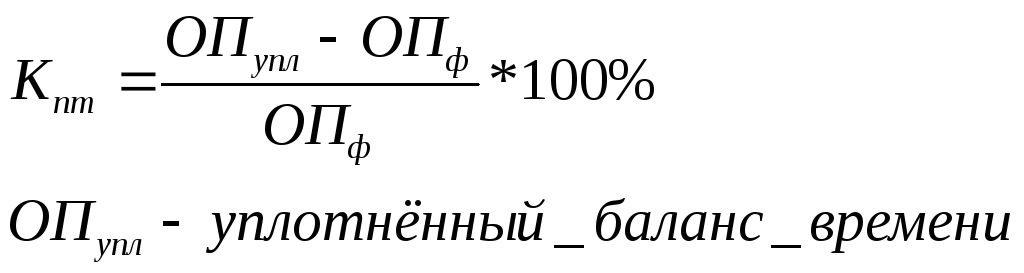

Для характеристики использования рабочего времени рассчитывают:

1)Коэффициент использования рабочего времени:

2)Коэффициент возможного повышения производительности труда в результате уменьшения потерь рабочего времени

Капитальные вложения затраты труда, материально-технических ресурсов, денежных средств на воспроизводство основных фондов Экономический эффект – результат реализации затрат (капитальных или текущих) в следствии чего повышается технико – экономический показатель Экономическая эффективность это соотношение полезного результата и затрат факторов производственного процесса Показатели эффективности деятельности фирм – это абсолютные и относительные данные. Основной из них – прибыль – конечная цель и основной критерий деятельности фирмы.Часто используется термин валовая прибыль. Этот показатель зависит от объема продаж, прибыльности (разница между чистыми затратами и чистой продажной ценой) и системы мер по реализации. Коэффициент Эффективности — коэффициент, характеризующий величину экономического эффекта на единицу затрат. Срок окупаемости период времени, необходимый для того, чтобы доходы, генерируемые инвестициями, покрыли затраты на инвестиции Приведённые затраты экономическая категория, отражающая величину (в стоимостном выражении) полных затрат общественного труда, текущих и единовременных, на производство продукции. Производственный процесс совокупность взаимосвязанных процессов труда, направленных на изготовление определенной продукции или на выполнение определенной работы (услуги). Вспомогательный производственный процесс – такие процессы, в результате которых основная продукция (работа) не создаётся, производится, но их наличие способствует её производству. Производственная инфраструктура предприятия — совокупность подразделений, не принимающих непосредственного участия в производстве основной (профильной) продукции предприятия, но своей деятельностью создаются необходимые условия для работы основных цехов. -Основные составные производственные части процесса: Технологический процесс – последовательность и способы выполнения перевозочной работы, ремонта, обслуживания технических средств и изготовления новой продукции. Трудовой процесс – совокупность целесообразно направленных трудовых действий исполнителя на осуществление производственного процесса. Производственный процесс — это совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции. Производственный процесс состоит из следующих процессов:

- ручные, выполняемые без применения машин, механизмов и механизированного инструмента; - машинно-ручные — выполняются с помощью машин или ручного инструмента при непрерывном участии рабочего; - машинные — выполняемые на станках, установках, агрегатах при ограниченном участии рабочего (например, установка, закрепление, пуск и остановка станка, раскрепление и снятие детали). Остальное выполняет станок. - автоматизированные — выполняются на автоматическом оборудовании или автоматических линиях. Аппаратурные процессы характеризуются выполнением машинных и автоматических операций в специальных агрегатах (печах, установках, ваннах и т.д.).

Тип производства — совокупность его организованных, технических и экономических особенностей. Тип производства определяется следующими факторами: - номенклатурой выпускаемых изделий; - объемом выпуска; - степенью постоянства номенклатуры выпускаемых изделий; - характером загрузки рабочих мест. В зависимости от уровня концентрации и специализации различают три типа производств: - единичное; - серийное; - массовое. По типам производства классифицируются предприятия, участки и отдельные рабочие места. Тип производства предприятия определяется типом производства ведущего цеха, а тип производства цеха — характеристикой участка, где выполняются наиболее ответственные операции и сосредоточена основная часть производственных фондов. Отнесение завода к тому или иному типу производства носит условный характер, поскольку на предприятии и даже в отдельных цехах может иметь место сочетание различных типов производства. Единичное производство характеризуется широкой номенклатурой изготовляемых изделий, малым объемом их выпуска, выполнением на каждом рабочем месте весьма разнообразных операций. В серийном производстве изготовляется относительно ограниченная номенклатура изделий (партиями). За одним рабочим местом, как правило, закреплены несколько операций. Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени на узкоспециализированных рабочих местах. Тип производства оказывает решающее значение на особенности организации производства, его экономические показатели, структуру себестоимости (в единичном высока доля живого труда, а в массовом — затраты на ремонтно-эксплуатационные нужды и содержание оборудования), разный уровень оснащенности.

|

№3. 1. Организация ремонта в локомотивных и вагонных депо Крупные депо выполняют ремонты ТР3 и большие периодические ТР2 ремонты парка локомотивов, а также локомотивов других депо и дорог. Ремонтные депо выполняют в основном текущие виды ремонта (ТР-2, ТР-3), одной или нескольких родственных серий. Эксплуатационное депо выполняет главным образом перевозочную поездную и все виды маневровой работы, малый периодический ремонт ТР1, а также обслуживание (ТО4, ТО3) применяемых к депо электропоездов, электровозов и тепловозов. ТО-2 локомотивов осуществляется один раз в сутки в основном депо, пункте оборота. Расположение депо должно обеспечивать установление техническим планом размеры движения поездов, наилучшее использование локомотивов ,высокое качество их обслуживания и производительность труда. Основные депо размещены на участковых и сортировочных станциях, а также в железнодорожных узлах. Расстояние м/у депо приписки локомотивов 250-300 км. Средняя протяжённость участков обращения локомотивов на сети 500 км. По объему работы локомотивное депо делятся на 4 группы. Отнесение к той или иной группе локомотивного и мотор-вагонного депо определения по числу баллов, нормам установленном МПС. По бальной системе депо присваивают группы: 1) более 300 баллов 2) от 135 до 300 баллов 3) от 60 до 135 4) до 60 2. Перечень подсистем единой системы организации производства на предприятии 1. Подсистемы, обеспечивающие функционирование и взаимодействие элементов производственного процесса: 1.1. Организации труда участников производственного процесса. 1.2. Организации функционирования орудий труда. 1.3. Организации движения предметов труда в производстве. 1.4. Организации информационных потоков в производстве. 1.5. Организации и управления творческой активностью и предприимчивостью персонала.

№6. 1. Типы производства и их технико-экономическая характеристика Тип производства - совокупность его организационных, технических и экономических особенностей. Тип производства определяется следующими факторами: - номенклатурой выпускаемых изделий; - объемом выпуска; - степенью постоянства номенклатуры выпускаемых изделий; - характером загрузки рабочих мест. В зависимости от уровня концентрации и специализации различают три типа производств: - единичное; - серийное; - массовое. По типам производства классифицируются предприятия, участки и отдельные рабочие места. Тип производства предприятия определяется типом производства ведущего цеха, а тип производства цеха - характеристикой участка, где выполняются наиболее ответственные операции и сосредоточена основная часть производственных фондов. Отнесение завода к тому или иному типу производства носит условный характер, поскольку на предприятии и даже в отдельных цехах может иметь место сочетание различных типов производства. Единичное производство характеризуется широкой номенклатурой изготовляемых изделий, малым объемом их выпуска, выполнением на каждом рабочем месте весьма разнообразных операций. В серийном производстве изготовляется относительно ограниченная номенклатура изделий (партиями). За одним рабочим местом, как правило, закреплен j несколько операций. Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени на узкоспециализированных рабочих местах. Тип производства оказывает решающее влияние на особенности организации производства, его экономические показатели, структуру себестоимости (в единичном производстве высока доля живого труда, а в массовом - затраты на ремонтно-эксплуатационные нужды и содержание оборудования), разный уровень оснащенности. 2. Классификация элементов систем предприятия по структурным подразделениям и процессам Основные организационно-методические выводы:

№9. 1. Производственная структура предприятия Состав основных и вспомогательных цехов, участков и обслуживающих хозяйств пр-го назначения, а также формы их пр-х связей – производственная структура предприятия. При технологической форме цеха специализируются на выполнении определенных технологических процессах. Предметная форма специализации цеха характерна для завода с серийным пр-м и в этом случае цеха специализируется на изготовлении или ремонте одного или нескольких наименований однородных изделий. По сравнению с технологической специализацией предметная имеет след. преимущества:

К заготовительным цехам, участкам относятся: -литейный, -кузнечно-штамповочный, -раскрои металлов. К обрабатывающим и ремонтным цехам относят: -механический, -деревообрабатывающий, -тележечный, -колёсно-токарный, -электромашинный, К сборочным: -общей сборки, -разборки К общезаводским, обслуживающим хозяйствам пр-го назначения относятся:

К транспортным: -депо, -гаражи, -ж.д. пути - транспортные и ПР средства Производственная структура цикла - состав и формы взаимосвязи его пр-х участков, вспомогательных и обслуживающих подразделений. Пр-я структура определяет внутрицеховую специализацию и кооперирование пр-ва. 2. Промышленное предприятие как система

Первым звеном системы (подсистемы) является элемент. Элемент – это объект неподдающийся дальнейшему делению на части. Элементы можно рассматривать, как простые системы, т.е. системы которые в данной взаимосвязи и на данном уровне исследований не разделяются на системы. Основной признак системы – реагирует на изменение задаваемых параметров.

№12. 1. Характеристика и принципы организации поточного производства Поточное производство – прогрессивная форма организации производства, основанная на ритмичной повторяемости согласованных основных и вспомогательных операций, выполняемых на специализированных рабочих местах, расположенных последовательно по операциям технологического процесса. (Принцип тот же что и у ПП) При регламентированном ритме изделие перемещается по позициям поточных линий ч/з определённые интервалы времени одновременно по всем позициям автоматически с определённой скоростью по движению транспортных средств. Поточные линии занимают минимальную площадь и характеризуется однородностью выполненных работ, ограниченным числом рабочих позиций (специализированные линии). Поточные линии классифицируется:

Рабочие конвейеры предназначены для транспортирования, выполнения операций непосредственно на их несущей части.