КУРС сопромата с примерами

.pdf

[σ |

|

]= |

σвр |

|

= |

250 |

= 83 МПа; |

[σ |

|

]= |

σвс |

|

= |

980 |

= 327 МПа. |

|

р |

[nв] |

3 |

с |

[nв] |

3 |

|||||||||||

|

|

|

|

|

|

|

|

|||||||||

Согласно первой гипотезы прочности

σэкв,I = σ1 = 54,7 МПа < [σр]= 83 МПа;

σэкв,I = σ3 = 70 МПа < [σр]= 327 МПа.

Прочность обеспечена.

Согласно второй гипотезы прочности

σэкв,II = σ1 −μ(σ2 +σ3 )= 54,7 −0,25(−34,7 −70)= 80,9 МПа < [σр]= 83 МПа;

σэкв,II = σ3 −μ(σ1 +σ2 )= −70 −0,25(54,7 −34,7)= −75 МПа < [σс]= 327 МПа.

Прочность обеспечена

Согласно третьей гипотезы прочности

σэкв,III = σ1 −σ3 = 54,7 −(−70)=124,7 МПа > [σр]= 83 МПа.

Прочность недостаточна.

Согласно четвертой гипотезы прочности

σэкв,IV =  12 [(σ1 −σ2 )2 + (σ2 −σ3 )2 + (σ3 −σ1 )2 ]=

12 [(σ1 −σ2 )2 + (σ2 −σ3 )2 + (σ3 −σ1 )2 ]=

= 12 [(54,7 +34,7)2 + (−34,7 +70)2 + (−70 −54,7)2 ]=111 МПа > [σр]= 83 МПа.

12 [(54,7 +34,7)2 + (−34,7 +70)2 + (−70 −54,7)2 ]=111 МПа > [σр]= 83 МПа.

Прочность недостаточна.

Согласно теории прочности Кулона-Мора

σ |

|

= σ |

− |

σвр |

σ |

|

= 54,7 − |

250 |

(−70)= 72,6 МПа < [σ |

|

]= 83 МПа. |

|

|

|

980 |

|

|||||||

|

экв,V |

1 |

|

σвс |

3 |

|

|

р |

|

||

Прочность обеспечена

Вывод. Рассмотрены варианты использования различных теорий прочности при выполнении поверочного расчета элемента из хрупкого материала. Третья и четвертая теории прочности, обычно применяемые для пластичных материалов, дали отрицательный ответ.

50

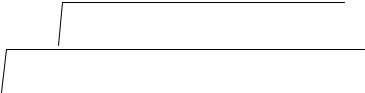

4. СДВИГ, СМЯТИЕ

Сдвиг – простой вид деформации, характеризующийся взаимным смещением параллельных слоев материала под действием приложенных сил при неизменном расстоянии между слоями.

При сдвиге в поперечном сечении из шести внутренних усилий действует только одно – поперечная си-

ла Q (рис. 4.1).

B

Q

Q

Рис. 4.1

Порядок вывода расчетных формул в сопротивлении материалов

При выводе любых аналитических зависимостей в сопротивлении материалов рассматривается существование малого элемента тела с целью последовательного определения его перемещений, деформаций и напряжений в нем. Проинтегрировав установленные зависимости по всему объему тела, находят связь перемещений, деформаций и напряжений с внешними силами.

Всякий расчет состоит из четырех этапов:

статический анализ – устанавливает связь напряжений с внешними нагрузками путем интегрирования уравнений равновесия элемента по всему объему тела;

геометрический анализ – устанавливает связь между перемещениями и деформациями малого элемента тела;

физический анализ – устанавливает связь между деформациями элемента и напряжениями в нем. При упругой деформации используется закон Гука;

синтез установленных зависимостей. Подставляя найденные на трех предыдущих этапах выражения одно в другое и упрощая их, получают окончательные расчетные формулы.

Для установления связи внутренних усилий с напряжениями и деформациями при сдвиге рассмотрим несколько этапов.

I. Статическая сторона задачи – условие равновесия (рис. 4.2)

∑у = 0; Q = ∫τ d A.

A

В действительности, касательные напряжения распределяются по сечению неравномерно. Однако, если принять допущение о равномерном распределении напряжений, что широко используется на практике, то

Q = τ A, откуда |

τ = |

Q . |

(4.1) |

|

|

A |

|

51

|

II. Геометрическая (деформационная) сторона задачи |

|

|

|||||||||||||||||||||

|

γ |

|

|

В элементе В, выделенном на рис. 4.1, |

|

|

S – абсо- |

|||||||||||||||||

|

|

лютный сдвиг; |

γ – относительный сдвиг |

|

|

|

|

|

|

|||||||||||||||

Q |

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

γ ≈ tg γ = |

|

S |

|

|

|

|

|

|

|

|

|

|

(4.2) |

|||||

|

|

S |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

a . |

|

|

|

|

|

|

|

|

|

|||||||||

|

Q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

III. Физическая сторона задачи |

|

|

|

|

|||||||||||||||

a |

|

|

|

|

|

|

|

|

||||||||||||||||

|

В области упругих деформаций справедлив закон Гука |

|||||||||||||||||||||||

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

τ = G γ . |

|

|

|

|

|

|

|

|

|

|

|

|

(4.3) |

||||

|

|

|

IV. Математическая сторона задачи |

|

|

|

|

|

|

|

|

|||||||||||||

Подставляя (4.1) и (4.2) в (4.3), получим закон Гука для сдвига |

|

|||||||||||||||||||||||

|

|

|

|

Q |

= G |

S , откуда |

|

S = |

Q a |

|

|

|

|

|

|

|

(4.4) |

|||||||

|

|

|

|

A |

|

a |

|

|

|

|

|

|

|

G A |

|

|

|

|

|

|

|

|

|

|

|

|

|

y |

|

|

|

|

|

|

|

|

Произведение G·A – жест- |

||||||||||||

|

|

|

|

|

|

|

|

кость сечения при сдвиге; |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

Q |

|

|

|

|

|

|

G – модуль сдвига, модуль |

||||||||||||

|

|

|

|

|

|

|

|

|

касательной |

упругости, |

модуль |

|||||||||||||

|

|

|

|

|

|

dA |

|

упругости |

второго |

|

рода. |

Для |

||||||||||||

|

τ |

|

|

|

|

τ |

|

|

стали |

в |

расчетах |

|

принимают |

|||||||||||

|

Q |

A |

|

|

|

|

|

G = 80 ГПа = 80·104 МПа. |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

Установлена |

связь |

между |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

Рис. 4.2. Внутренние усилия и напряжения, |

|

упругими постоянными |

|

|

||||||||||||||||||||

возникающие в сдвигаемых слоях |

|

|

|

|

|

|

|

E |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

G = 2(1 +μ), |

|

|

|

|

(4.5) |

|||||||

где μ – коэффициент поперечной деформации (Пуассона) |

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

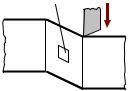

Напряженное состояние |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

τ |

|

C(σx, τxy) |

|

|

По |

|

граням |

выделенного |

на рис. |

4.1 |

|||||||||||||

|

|

|

элемента В действуют только касательные |

|||||||||||||||||||||

|

|

|

|

|

а |

|||||||||||||||||||

|

0 |

|

|

|

напряжения τ; нормальные напряжения σx = |

|||||||||||||||||||

σ3 |

|

σ |

σ1 |

0, σy = 0. Графическим построением (рис. 4.3, |

||||||||||||||||||||

Р |

|

а) и аналитическим решением по формулам |

||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||

|

σ3 |

σ1 |

D(σy, τyx) |

|

|

−2τxy |

|

−2τxy |

|

|

|

|

|

|

|

|

D |

|||||||

|

τyx |

D |

|

|

tg 2α = |

σx −σy |

= |

|

0 |

|

= −∞; 2α = −90 ; |

|||||||||||||

|

|

|

C |

|

б |

σ |

|

|

= |

σ |

x |

+ σ |

y ± |

|

σ |

x |

− |

σ |

|

2 |

+ τ2 ; |

|||

|

|

|

τxy |

|

max, min |

|

|

|

|

|

|

|

y |

|||||||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

2 |

|

|

|

|

xy |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

σ3 |

|

|

σ1 |

|

|

σmax = τxy = σ1; |

σ2 = 0; |

σmin = −τxy = σ3 |

||||||||||||||||

Рис. 4.3. Построение круга |

|

получаем: главные площадки ориентирова- |

||||||||||||||||||||||

Мора |

для |

определения |

|

ны под углом 45° к направлению сдвигаю- |

||||||||||||||||||||

главных площадок и вели- |

|

щих напряжений |

|

(рис. |

4.3, |

б), |

величины |

|||||||||||||||||

чины главных напряжений |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

52

главных нормальных напряжений равны касательным напряжениям.

Имеет место чистый сдвиг – частный случай плоского напряженного состояния, при котором по граням элемента действуют только касательные напряжения.

Допускаемые напряжения. Расчет на прочность

Эквивалентные напряжения по I гипотезе прочности:

σэкв,I = σ1 ≤[σ], но σ1 = τ, следовательно [τ]=[σ]. Соотношение справедливо для хрупких материалов.

Эквивалентные напряжения по III гипотезе прочности:

σэкв,III = σ1 −σ3 ≤[σ], но σ1 = τ, σ3 = −τ. Тогда 2[τ]≤[σ], откуда

[τ]= 0,5[σ].

Эквивалентные напряжения по IV гипотезе прочности:

σэкв,IV =  12 [(σ1 −σ2 )2 +(σ2 −σ3 )2 +(σ3 −σ1 )2 ]≤ [σ].

12 [(σ1 −σ2 )2 +(σ2 −σ3 )2 +(σ3 −σ1 )2 ]≤ [σ].

Подставив σ1 = τ , σ2 = 0 и σ3 = –τ, получим |

|

σэкв,IV = 12 [σ12 + σ32 +(σ3 −σ1 )2 ]= 12 [τ2 + τ2 +4τ2 |

]= τ 3 ≤ [σ], |

откуда

F

σсм

F

[τ]= [σ3]= 0,577[σ].

Таким образом, при расчете деталей из

апластичных материалов, работающих на срез (болты, заклепки, шпонки…) условие прочности может быть записано так:

τ = |

Q |

≤ [τ], где [τ]= (0,5 −0,6)[σ]. 4.6) |

|

A |

|

Смятие – вид местной пластической деформации, возникающей при сжатии твердых тел, в местах их контакта.

Смятие материала начинается в случае,

когда интенсивность напряжений достигает величины предела текучести материала. Размеры смятого слоя зависят от величины, характера и времени воздействия нагрузки, а также от температуры нагрева сжимаемых тел. Смятие наблюдается не только у пластичных, но и у хрупких материалов (зака-

ленная сталь, чугун и др.). Смятие возникает в соединениях (болтовых, за-

53

клепочных, шпоночных и др.), в местах опирания конструкций и в зонах контакта сжатых элементов. Смятие широко используется для создания заклепочных, врубовых и других плотных соединений; является начальной стадией таких процессов холодной и горячей обработки металлов, как прокатка, вальцовка, ковка. Величину напряжений смятия в конструкциях обычно ограничивают допускаемым напряжением смятия, которое определяется характером соприкасающихся поверхностей, свойствами используемого материала и его ориентацией относительно действующих нагрузок (например, в случае древесины – вдоль или поперек волокон).

Пример

Подобрать диаметр заклепок, соединяющих накладки с листом; проверить прочность заклепок на смятие и листов на разрыв. Материал листов и заклепок – прокат из стали Ст3.

Дано: F = 8 кН; t1 = 5 мм; t2 = 3 мм; b = 50 мм; σт= 235 МПа.

Решение 1. Определение диаметра заклепок

Допускаемые напряжения, рассчитанные на основе механической характеристики – предела текучести и нормативного коэффициента запаса:

[σр]= σт  [nт]= 235

[nт]= 235 1,5 =156,7 МПа ≈160 МПа;

1,5 =156,7 МПа ≈160 МПа;

[τ]= 0,6[σ]= 0,6 160 = 96 МПа;

[σсм]= (2 ÷2,5)[σр]= (2 ÷2,5) 160 = (320 ÷400)МПа.

Допускаемые напряжения согласно рекомендациям табл. П2:

[σр] = 125 МПа; [τср] = 75 МПа; [σсм] = 190 МПа.

Из двух значений допускаемого напряжения на срез (96 и 75 МПа) принимаем меньшие значения допускаемого напряжения [τср] = 75 МПа. Из условия прочности при срезе

τ = Q ≤ [τ] ,

Aср

определяем требуемую площадь поперечного сечения заклепок.

Стержень заклепки подвергается перерезыванию в двух плоскостях; средняя часть заклепки сдвигается вправо. Суммарная площадь среза

t2 t1 t2

d

F/2

F/2

F/2

F/2

A |

≥ |

Q |

|

= |

πd 2 |

m n, |

d ≥ |

4Q |

|

, |

|

[τ] |

4 |

π m n [τ] |

|||||||||

ср |

|

|

|

|

|

||||||

где m = 2 – количество плоскостей среза заклепки;

F

b

54

n = 3 – количество заклепок.

|

|

4 8000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

d ≥ |

|

=0,00476 м. Принимаем d = 5 мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

π 2 3 75 106 |

|

|

|

|

|

|

|

|

|

|

|

|

d |

||||||||||||||||

|

|

2. Проверка заклепок на смятие |

|

|

|

|

|

2 |

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

Давление, передающееся на поверхность за- |

|

|

|

|

|

|

|

F/ |

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

клепки от листа, распределяется неравномерно, по |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

сложной зависимости, изменяясь от нуля до значи- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t |

||||||||||||||

тельных величин (рис. 4.4). На практике, чтобы вы- |

F |

|

|

|

|

|

|

|

|

|

срез |

||||||||||||||||||

числить условное напряжение смятия необходимо |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

разделить силу, приходящуюся на заклепку, на пло- |

|

|

|

|

|

|

|

|

|

|

F/2 Асм |

||||||||||||||||||

|

|

|

|

||||||||||||||||||||||||||

щадь диаметрального сечения. |

Эта площадь пред- |

|

|

|

|

|

|

|

|

|

|

смятие |

|||||||||||||||||

ставляет собой прямоугольник, одной стороной ко- |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

торой служит диаметр заклепки, другая сторона рав- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

на толщине листа, передающего давление на стер- |

Рис. 4.5. Поверхности |

||||||||||||||||||||||||||||

жень заклепки. Так как толщина среднего листа |

среза и смятия в закле- |

||||||||||||||||||||||||||||

меньше суммы толщин обеих накладок, то в худших |

почном соединении |

||||||||||||||||||||||||||||

(наиболее опасных) условиях по смятию будет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

именно средняя часть заклепки. Условие прочности на смятие: |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

σ |

см |

= |

F |

≤ [σ |

см |

], |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

см |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

|

|

А |

= d t |

n = 5 5 3 = 75 мм2 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

см |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тогда |

σсм = |

F |

= 8000 =106,7 |

Н |

|

=106,7 МПа. |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Aсм |

мм2 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

75 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Прочность на смятие обеспечена.

3. Проверка прочности листа на разрыв

Опасным считается сечением листа, проходящее через заклепочные отверстия; здесь рабочая ширина листа является наименьшей. Площадь сечения листа, ослабленного заклепочными отверстиями (площадь «живого» сечения)

Аразр = b t1 −n d t1 = t1(b −n d )=5(50 −3 5)=175 мм2;

σразр= 8000175 = 45,7 МПа, что меньше допускаемого

[σ] = 125 МПа.

Вывод. Из условия прочности на сдвиг по-

b

d

t1

Рис. 4.6. Определение площади «живого» сечения листа

добран диаметр двухсрезных заклепок. Условия прочности на смятие заклепок и разрыва листа выполняются.

55

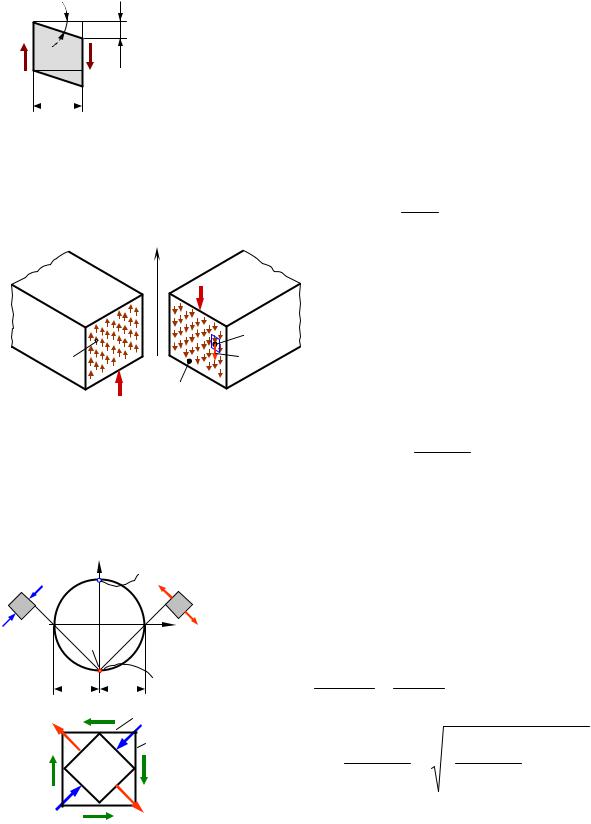

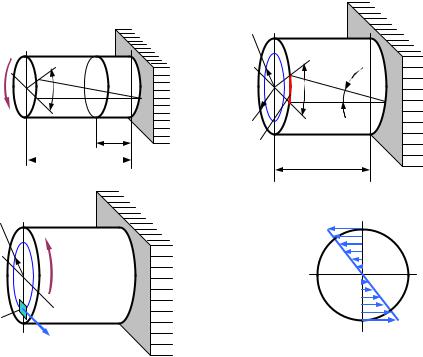

5. КРУЧЕНИЕ ПРЯМОГО БРУСА КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ

Кручение – вид сопротивления, при котором в поперечных сечениях бруса возникает только один внутренний силовой фактор – крутящий момент Т. Остальные силовые факторы (N, Qy, Qz, My, Mz) отсутствуют.

Вал – брус, работающий на кручение.

Принято внешние силовые факторы называть вращающими или скручивающимимоментамииобозначатьМ; внутренниеусилия– крутящиммоментом

Т(отангл. torsion, torque)

Врасчетах на прочность и жесткость при кручении знак крутящего момента значения не имеет, но для удобства построения эпюр принято правило:

Крутящий момент считают положительным, если при взгляде в торец отсеченной части бруса он стремится вращать сечение против хода часовой стрелки.

Положительный крутящий момент вызывает положительные касательные напряжения

5.1. ВНУТРЕННИЕ УСИЛИЯ ПРИ КРУЧЕНИИ

На основании метода сечений крутящий момент в произвольном поперечном сечении бруса численно равен алгебраической сумме внешних скручивающих моментов, приложенных к брусу по одну сторону от рассматриваемого сечения.

|

М1 |

I |

М2 |

II |

М3III |

М4 |

М1 |

TI |

|

|

|

|

|

|

х |

|

n |

|

|

|

|

|

|

|

|

|

Т |

+ |

|

|

|

|

ТIII |

|

|

|

|

|

|

|

|

|

||

– |

ТI |

|

|

ТII |

|

|

|

|

|

|

|

|

а |

|

б |

||

|

|

|

|

|

|

|

TIII М4

n  х

х

в

Рис. 5.1. Схема нагружения вала и эпюра крутящих моментов (а); определение внутреннего усилия на участке I (б); то же на участке III (в)

На рис. 5.1, б: ∑M x = 0; |

TI + M1 = 0; |

TI = −M1. |

На рис. 5.1, в: ∑M x = 0; |

TIII − M 4 = 0; |

TIII = M 4 . |

Эпюра крутящих моментов – график изменения крутящих моментов по длине бруса.

56

Во всех случаях эпюры внутренних усилий строят на осевой линии бруса. Величину силового фактора откладывают по нормали к оси.

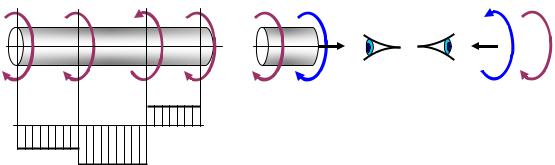

5.2. НАПРЯЖЕНИЯ ПРИ КРУЧЕНИИ

Теория брусьев, имеющих круглое сплошное или кольцевое поперечное сечение, основана на следующих положениях.

Поперечные сечения бруса плоские до деформации остаются плоскими и в деформированном состоянии – гипотеза твердых дисков (Бернулли).

Радиусы поперечных сечений не искривляются и сохраняют свою длину. Поперечные сечения остаются круглыми.

Расстояния между поперечными сечениями вдоль оси бруса не изменяются.

Для установления связи напряжений с внутренними усилиями рассмотрим несколько этапов решения задачи.

I.Условие равновесия – статическая сторона задачи (рис. 5.2, в).

τ·dA – элементарное усилие;

ρ·(τ·dA) – элементарный крутящий момент;

Т– равнодействующий момент касательных напряжений

|

T = ∫ρτd A . |

(5.1) |

|

A |

|

|

ρ |

|

φ |

а |

dφ γmax |

M |

б |

|

r |

|

|

|

|

|

x |

dx |

|

dS |

dx |

|

|

|

|

ρ |

|

|

T |

в |

г |

|

||

dA |

|

τmax |

τ·dA |

|

|

|

|

Рис. 5.2. Брус под действием внешнего скручивающего момента М (а); деформация элементарного участка dx (б); внутреннее усилие Т и напряжения τ в поперечном сечении (в); распределение касательных напряжений τ в поперечном сечении (г)

57

Для нахождения сдвигающих напряжений τ рассмотрим физическую сторону задачи.

II. Физическая сторона задачи – закон Гука при сдвиге |

|

τ =G γ, |

(5.2) |

связывающий касательные напряжения τ с деформацией сдвига γ. Деформацию сдвига γ найдем, рассмотрев геометрическую сторону задачи.

III. Деформационная (геометрическая) сторона задачи

Левый торец бруса длиной х (рис. 5.2, а) под действием внешнего скручивающего момента М повернется на угол φ. В элементе длиной dx аналогичный угол dφ (рис. 5.2, б). Образующая цилиндра отклоняется от

исходного положения на угол γ. На поверхности элемента радиусом r угол

γпринимает максимальное значение

γmax ≈ tg γmax = dd Sx = rddxϕ.

Вцилиндре произвольного радиуса ρ внутри элемента угол γ:

d ϕ |

|

γ =ρ d x . |

(5.3) |

Рассмотренные ранее этапы объединяет математическая сторона задачи.

IV. Математическая сторона задачи

Уравнение (5.1) подставляем в уравнение (5.3),

|

|

τ = G ρ |

d ϕ |

|

|

|

|

(5.4) |

||

|

|

d x |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||

а уравнение (5.4) – в уравнение (5.2): |

|

|

|

|

||||||

T = ∫ |

2 |

G |

d ϕ |

d A = G |

d ϕ |

∫ρ |

2 |

d A. |

||

ρ |

|

|

|

|||||||

d x |

d x |

|

||||||||

A |

|

|

|

|

|

A |

|

|

||

|

|

|

|

|

|

|

|

|

||

Обозначая ∫ρ2 d A = I p как полярный момент инерции (геометрическая

A

характеристика поперечного сечения), получим:

T = I pG |

d ϕ |

, откуда |

dϕ |

= |

T |

. |

(5.5) |

d x |

|

|

|||||

|

|

dx |

G I p |

|

|||

Относительный угол закручивания элементарного участка dφ/dx (5.5) подставим в (5.4):

τ= G ρGTI p

иполучим напряжение в произвольной точке сечения

τ = |

T ρ |

. |

(5.6) |

|

|||

|

I p |

|

|

58 |

|

|

|

Закон распределения касательных напряжений – линейный. В центре τ = 0, так как ρ = 0, на периферии τ = τmax, так как ρmax = r (рис. 5.2, г).

5.3. РАСЧЕТ НА ПРОЧНОСТЬ ПРИ КРУЧЕНИИ

Принимая отношение |

I p |

|

= |

I p |

=Wp , условие прочности при кру- |

||||

ρmax |

r |

||||||||

|

|

|

|

|

|||||

чении можно представить как |

T |

|

|

|

|

|

|||

τmax = |

|

≤[τ], |

(5.7) |

||||||

Wp |

|

||||||||

|

|

|

|

|

|

|

|||

где Wp – полярный момент сопротивления поперечного сечения.

Для круглого сечения |

I p = |

πD4 |

Wp = |

πD3 |

. |

|||

32 |

, |

16 |

|

|||||

|

|

|

(1 −c4 ), |

|

|

(1 −c4 ), |

||

Для кольцевого сечения |

I p = |

πD4 |

Wp = |

πD3 |

||||

|

32 |

16 |

|

|||||

|

|

|

|

|

|

|

||

где c = Dd – коэффициент пустотелости.

Если сечение некруглое (прямоугольное, треугольное, эллиптическое…), используют Iк, Wк, которые вычисляют по специальным формулам.

Допускаемое напряжение при кручении [τ] = (0,5–0,6)[σ]. Виды расчетов на прочность:

а) поверочный – вычисляют τmax и сравнивают его с [τ], определяя недогрузку или перегрузку в процентах, либо находят коэффициент запаса прочности и сравнивают его с нормативными значениями;

б) проектный – вычисляют диаметр вала D при известных значениях T

и [τ];

в) определяют допускаемый крутящий момент при известных диаметре вала D и допускаемом касательном напряжении [τ].

5.4. ДЕФОРМАЦИЯ ВАЛА ПРИ КРУЧЕНИИ

Из уравнения (5.5)

dϕ |

= |

T |

(5.5) |

|

G I p |

||

dx |

|

||

находим угол закручивания элементарного участка

d ϕ = |

|

T |

|

d x . |

|||

|

|

|

|

||||

|

|

G I p |

|||||

Угол закручивания всего вала |

T |

|

|

|

|

||

ϕ = ∫ |

|

|

d x . |

||||

G I p |

|||||||

A |

|

|

|||||

|

59 |

|

|

|

|

||