- •4.3.2.. Изменение линейных размеров материалов в

- •4.3.3. Закрепление формы при помощи клеевого

- •4.3.4. Свойства материалов, определяющие

- •4.4. Свойства материалов, определяющие параметры и методы технологической обработки

- •4.4.1. Свойства материалов, влияющие на технологию

- •4.4.2. Свойства материалов, влияющие на параметры и методы обработки деталей

- •4.4.3. Свойства материалов, определяющих параметры

- •4.5. Общие сведения о свойствах материалов, влияющих на комфортность пододежного слоя

- •Библиографический список

4.3.4. Свойства материалов, определяющие

долговечность швейных изделий

Полуцикловые механические характеристики

растяжения

Полуцикловые разрывные характеристики используются главным образом для оценки предельных механических возможностей текстильных материалов. По показателям механических свойств, получаемым при растяжении материала до разрыва, судят о степени сопротивления материала постоянно действующим внешним силам. Несмотря на то, что при эксплуатации одежда редко подвергается нагрузкам, близким к разрывным, показатель разрывной нагрузки и удлинения являются важными критериями качества материала. Для всех текстильных материалов они нормируются НТД и являются стандартными. Несоответствие фактических показателей разрывной нагрузки и разрывного удлинения нормативам государственного стандарта или технических условий - признак недоброкачественности материала. Значения разрывной нагрузки и удлинения учитываются при определении сортности тканей и других текстильных материалов.

Рассмотрим основные полуцикловые разрывные характеристики, получаемые при простом одноосном растяжении до разрыва.

Показатели полуцикловых характеристик устанавливают при растяжении материала на разрывных машинах различных типов: 1- с постоянной скоростью опускания нижнего зажима; 2- с постоянной скоростью возрастания нагрузки; 3- с постоянной скоростью деформации. Наиболее широко используются маятниковые разрывные машины 1-го типа. К ним относятся

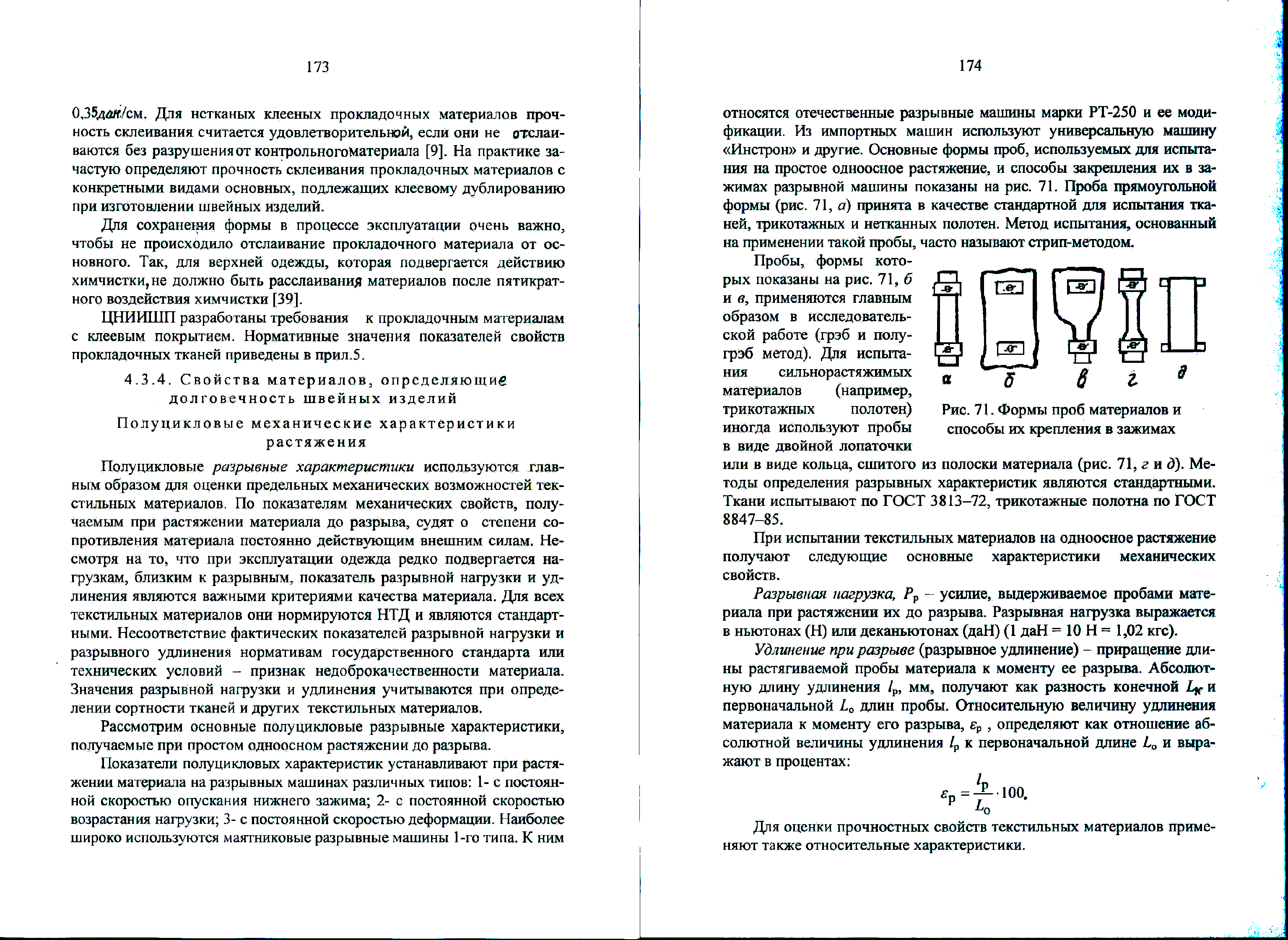

отечественные разрывные машины марки РТ-250 и ее модификации. Из импортных машин используют универсальную машину «Инстрон» и другие. Основные формы проб, используемых для испытания на простое одноосное растяжение, и способы закрепления их в зажимах разрывной машины показаны на рис. 71. Проба прямоугольной формы (рис. 7 1 , а} принята в качестве стандартной для испытания тканей, трикотажных и нетканных полотен. Метод испытания, основанный на применении такой пробы, часто называют стрип-методом.

|

Пробы, формы которых показаны на рис. 71,6 и в, применяются главным образом в исследовательской работе (грэб и полу-грэб метод). Для испытания сильнорастяжимых материалов (например, трикотажных полотен) иногда используют пробы в виде двойной лопаточки или в виде кольца, сшитого из |

Рис. 71. Формы проб материалов и способы их крепления в зажимах

|

полоски материала (рис. 71, г и д). Методы определения разрывных характеристик являются стандартными. Ткани испытывают по ГОСТ 3813-72, трикотажные полотна по ГОСТ 8847-85.

При испытании текстильных материалов на одноосное растяжение получают следующие основные характеристики механических свойств.

Разрывная нагрузка, Рр - усилие, выдерживаемое пробами материала при растяжении их до разрыва. Разрывная нагрузка выражается в ньютонах (Н) или деканьютонах (даН) (1 даН = 10 Н = 1,02 кгс).

Удлинение

при разрыве (разрывное

удлинение) - приращение длины

растягиваемой пробы материала к моменту

ее разрыва. Абсолютную длину удлинения

lр,

мм, получают как разность конечной Lк

и

первоначальной L0

длин

пробы. Относительную величину удлинения

материала к моменту его разрыва,

![]() ,

определяют как отношение абсолютной

величины удлиненияlр

к первоначальной длине L0

и

выражают в процентах:

,

определяют как отношение абсолютной

величины удлиненияlр

к первоначальной длине L0

и

выражают в процентах:

![]()

Для оценки прочностных свойств текстильных материалов применяют также относительные характеристики.

Удельная разрывная нагрузка Руд, Н (даН или кгс), - разрывная на-агрузка. приходящаяся на элемент структуры материала (на одну нить основы или утка в ткани, на один петельный ряд или столбик в трикотаже, на одну строчку прошива нетканых полотен).

![]()

где П - плотность ткани или трикотажного полотна; К - коэффициент пересчета, зависящий от ширины пробы.

Для

оценки прочностных свойств натурального

меха и кожи часто используется

характеристика - разрывное напряжение,

![]() - которая учитывает толщину кожевой

ткани.

- которая учитывает толщину кожевой

ткани.

![]() Па (Н/м2),

Па (Н/м2),

где S- площадь поперечного сечения пробы (ремешка), м2.

В соответствие с действующими стандартами технических условий на натуральный мех разрывное напряжение (предел прочности) является нормируемым критерием качества для овчины, каракуля и других видов мехов.

При растяжении проб материалов затрачивается определенная работа, которая расходуется на преодоление энергии связи в материале. Работу, затраченную на разрыв пробы Rp, Дж (Н∙м), можно определить по формуле:

![]()

где

![]() - коэффициент полноты диаграммы

«нагрузка-удлинение». Используют и

некоторые другие показатели [7, 17].

- коэффициент полноты диаграммы

«нагрузка-удлинение». Используют и

некоторые другие показатели [7, 17].

Для трикотажных полотен одной из важнейших характеристик, является их растяжимость, определяющаяся при нагрузках меньше разрывных. Она влияет на выбор силуэта (степень прилегания), определяет припуски на облегание и в значительной мере определяет поведение трикотажных полотен при эксплуатации.

Растяжимость трикотажных полотен определяется по ГОСТ 8847-85. Пробу сшивают в виде кольца, надевают на специальные зажимы (крючки) и производят ее растяжение нагрузкой 6 Н. Относительное удлинение трикотажных полотен при нагрузке 6 Н и является показателем растяжимости. Определяется по формуле:

![]()

где L1 - длина пробы при нагрузке 6 Н, мм; L0- начальная длина (100 мм).

Все трикотажные полотна в зависимости от показателя растяжимости делятся на три группы: к первой группе относятся полотна с растяжимостью меньше 40%, ко второй от 40 до 100%, к третьей - более 100 % [40]. Полотна первой группы раскраиваются с припуском, величина которого определяется назначением и моделью изделия. Полотна второй группы раскраиваются размер в размер, с припуском или заужением (не более 2 см) также в зависимости от модели и ее назначения. Полотна третьей группы кроят с заужением.

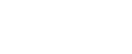

Текстильные полотна, чаще ткани, подвергающиеся при использования различным видам местных повреждений (надрезы, надрывы, проколы), испытывают на раздирание. К таким полотнам относятся палаточные, зонтичные, парашютные и другие ткани, раздирающиеся с края или в результате прокола. При изготовлении швейных изделий отдельные детали специально надрезаются, например, при обработке прорезных карманов и петель. В процессе эксплуатации одежды уголки петель и карманов подвергаются раздирающим нагрузкам. Поэтому материалы для таких изделий должны быть устойчивы к раздиранию. Особенностью раздирания полотен является концентрация растягивающих усилий на малом участке пробы вплоть до одиночных нитей. При таких условиях в элементарной пробе рвутся поочередно поперечные (относительно раздирающих усилий) нити: одиночные или небольшие группы. Известны многие стандартные и нестандартные методы определения раздирающих характеристик. На рис. 72 показаны формы единичных проб и схемы их заправки в зажимы разрывной машины.

При прямоугольной пробе с одним надрезом (метод одиночного раздирания) расправляют концы разрезанной части полоски и заправляют в зажимы разрывной машины. При этом линии разреза совпадают по вертикали (рис. 72, а). По методу двойного раздирания (язычковому) среднюю надрезанную полоску (язычок) заправляют в одни зажимы, а оставшиеся две полоски - в другие (рис. 72, б).

Метод гвоздя чаще используют для полотен с неориентированным расположением нитей, например для трикотажных и нетканых полотен. Гвоздь представляет собой заостренный стержень с диаметром, составляющим несколько миллиметров. На него накалывают середину пробы (рис. 72, в). Верхний зажим представляет собой тиски, а нижний зажим состоит из двух пластин с отверстиями для гвоздя.

Рис. 72. Формы проб и способы их заправки для определении прочности при раздирании

Крыловидный метод (рис. 72, г) похож на метод одиночного раздирания, однако полоски заправляются в зажимы по специально намеченным линиям. Усилие раздирания сосредоточивается на продольной крайней нити. При трапециевидном методе полоску заправляют в зажимы под углом (рис. 72, д). Разрушение нитей происходит последовательно и может быть одиночным и групповым.

В нашей стране стандартными являются метод одиночного раздирания и крыловидный (ГОСТ 3813-72). Исследования Г.Н. Кукина и др. показали, что крыловидный метод наиболее универсальный, достаточно полно отражающий реальный процесс раздирания тканей. Критерием раздирания является раздирающая нагрузка - усилие (даН, кгс), необходимое для разрыва специально надрезанной пробы.

Кроме абсолютных применяют относительные показатели прочности на раздирание: отношение прочности ткани на раздирание к разрывной нагрузке одиночной нити (нормализованная сила раздирания или относительная прочность на раздирание); отношение прочности на раздирание к поверхностной плотности (удельная прочность к раздиранию); отношение суммы прочностей на раздирание ткани по основе и по утку к поверхностной плотности (коэффициент раздирания) [17].

Раздирающая нагрузка тканей намного меньше, чем разрывная и колеблется в пределах 0,1-8 кгс. Прочность ткани на раздирание зависит от волокнистого состава, линейной плотности и крутки нитей, структуры материала (плотности, переплетения) и других факторов.

Отделки, которые закрепляют нити в структуре ткани (например, водоотталкивающие), уменьшают прочность к раздиранию. Небольшие раздирающие нагрузки имеют ткани типа болонья и курточные. Согласно ГОСТ 28486-90 ткани плащевые и курточные из синтетических нитей должны иметь раздирающую нагрузку не менее 1,3 кгс [50]. Для тканей с небольшим значением раздирающей нагрузки рекомендуется исключить прорезные петли и карманы.

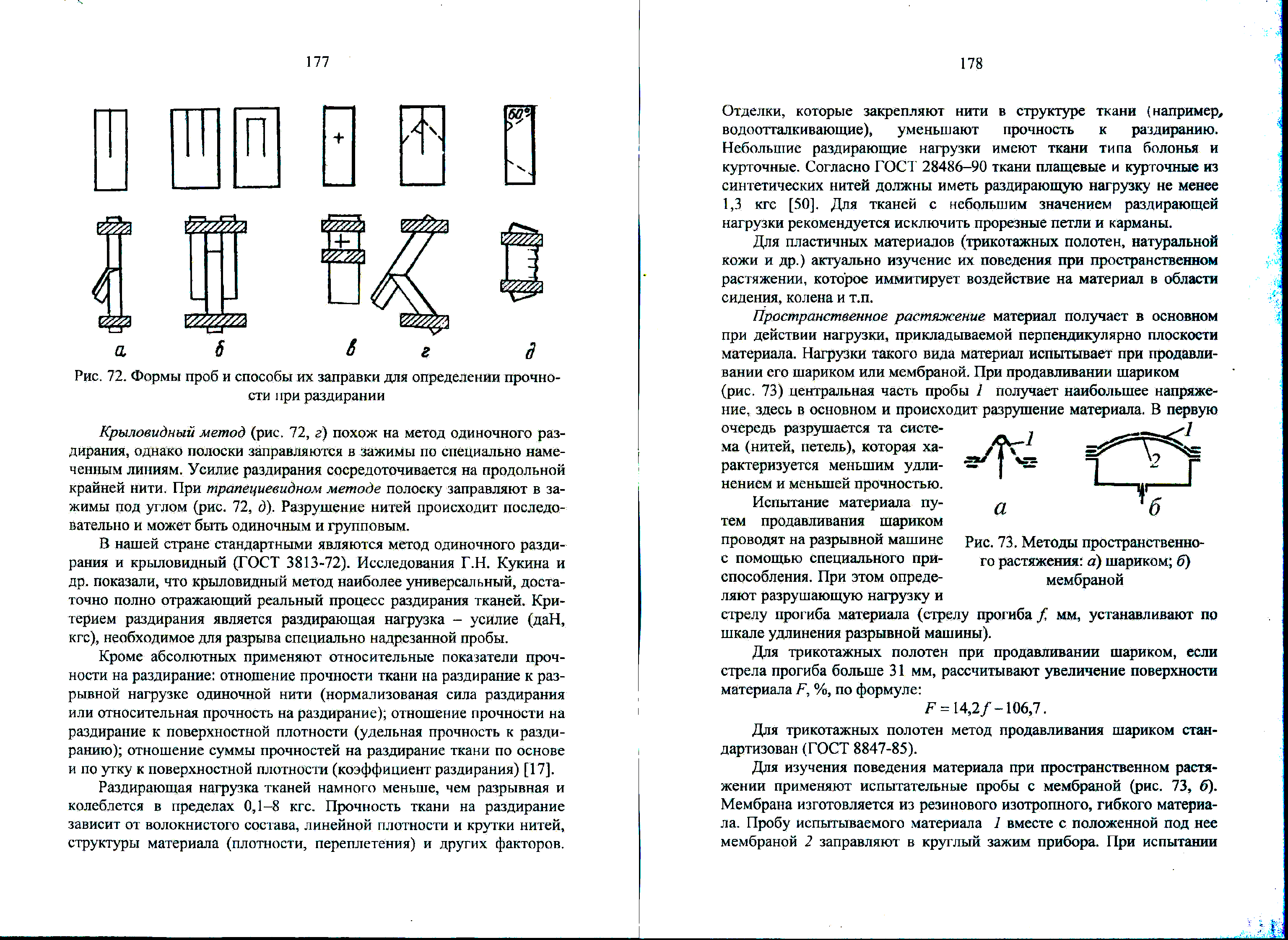

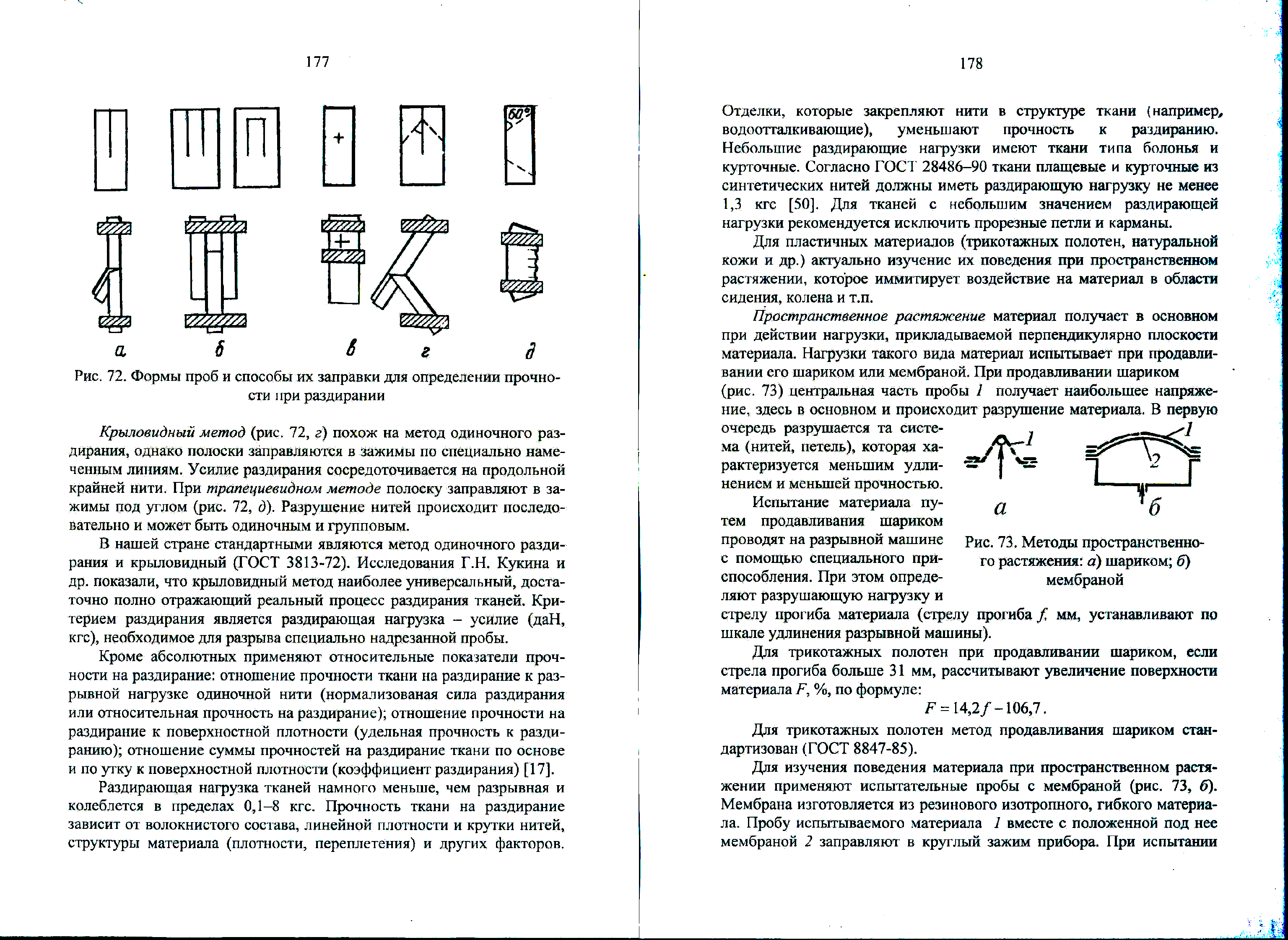

Для пластичных материалов (трикотажных полотен, натуральной кожи и др.) актуально изучение их поведения при пространственном растяжении, которое имитирует воздействие на материал в области сидения, колена и т.п.

Пространственное растяжение материал получает в основном при действии нагрузки, прикладываемой перпендикулярно плоскости материала. Нагрузки такого вида материал испытывает при продавливании его шариком или мембраной. При продавливании шариком (рис. 73) центральная часть пробы 1 получает наибольшее напряжение, здесь в основном и происходит разрушение материала. В первую очередь разрушается та система (нитей, петель), которая характеризуется меньшим удлинением и меньшей прочностью.

|

Испытание материала путем продавливания шариком проводят на разрывной машине с помощью специального приспособления. При этом определяют разрушающую нагрузку и стрелу прогиба материала (стрелу прогиба f, мм, устанавливают по шкале удлинения разрывной машины). |

Рис. 73. Методы пространственного растяжения: а) шариком; б) мембраной |

Для трикотажных полотен при продавливании шариком, если стрела прогиба больше 31 мм, рассчитывают увеличение поверхности материала F, %, по формуле:

F= 14, 2 f -106, 7.

Для трикотажных полотен метод продавливания шариком стандартизован (ГОСТ 8847-85).

Для изучения поведения материала при пространственном растяжении применяют испытательные пробы с мембраной (рис. 73, б). Мембрана изготовляется из резинового изотропного, гибкого материала. Пробу испытываемого материала l вместе с положенной под нее мембраной 2 заправляют в круглый зажим прибора. При испытании воздух или жидкость,

нагнетаемые под мембрану, равномерно распределяются во всех направлениях и растягивают мембрану и расположенный на ней материал. При таком испытании определяют давление и стрелу прогиба f (удлинение материала), при которых произошло разрушение материала.

Результаты опытов показывают, что текстильные материалы при растяжении с помощью мембраны разрушаются одновременно на значительной части испытываемой пробы. При этом форма образующейся поверхности пробы для многих видов текстильных материалов существенно отличается от правильной формы шарового сегмента, что свидетельствует о сложном характере деформации и разрушения этих материалов. Испытание материалов на пространственное растяжение позволяют прогнозировать их поведение в процессе эксплуатации.

Износ и износостойкость текстильных материалов

В процессе эксплуатации изделий, изготовленных из текстильных полотен, происходит постепенное ухудшение их свойств, они изнашиваются. Для одежных материалов, которые рассчитаны на продолжительный срок эксплуатации, очень важна способность текстильных материалов сохранять первоначальные свойства, то есть износостойкость. Процесс ухудшения первоначальных свойств называется изнашиванием, а конечный результат изнашивания - износом, который выражается в видимом разрушении или сильном ухудшении свойств материала. Различают два вида износа - местный и общий. Местный износ характеризуется наличием повреждений в отдельных местах при достаточной прочности и целостности основной части изделия. Общий износ распространяется по всей поверхности изделия и делает его непригодным для дальнейшей эксплуатации.

Основными факторами износа являются: механический (истирание о различные предметы, многократное растяжение, изгиб и др.); физико-химический (действие света, светопогоды, пота, воды и моющих средств при стирке и химической чистке); биологический (действие микроорганизмов, моли). Как правило, эти факторы действуют не изолированно друг от друга, а комплексно. Преобладание того или иного фактора в изнашивании текстильных материалов определяется условиями их эксплуатации или хранения.

При изучении износостойкости швейных изделий было установлено, что одни и те же ткани в разных изделиях изнашиваются по-разному: в одних быстрее, в других - медленнее. Более того, не все части изделия разрушаются одинаково; имеются определенные участки изделий, которые почти

у всех носчиков разрушаются в первую очередь. Наиболее интенсивный износ наблюдается в местах соприкосновения материала с окружающими предметами или с материалом того же изделия (в области сидения, колена и т.п.). Иными словами, причиной износа в большинстве случаев является трение материала, которое влечет за собой его истирание.

Наиболее распространенным является износ от истирания. Истиранием называется процесс разрушения текстильных материалов под действием трения. Материал при трении разрушается, прежде всего, в точках контакта с другой поверхностью. Причем, если поверхность, с которой он соприкасается, будет жесткой, происходит микросрезание волокон, находящихся в зоне контакта, и потеря массы материала.

При соприкосновении материала с мягкой поверхностью наблюдается усталостный износ, то есть разрушение материала происходит постепенно, в результате необратимых изменений в его структуре без видимой потери массы. Такой вид износа наиболее характерен для одежных материалов. Износ от истирания сопровождается постепенным уменьшением массы изделия.

Стойкость материалов к истиранию, которая характеризует их способность противостоять истирающим воздействиям, является важной характеристикой их качества. Поэтому неслучайно создано большое количество приборов и методов для оценки стойкости материалов к истиранию. В зависимости от способа истирания различают приборы, осуществляющие чистое истирание, истирание с одновременным изгибом и истирание с одновременным растяжением. Наиболее широко применяются приборы, выполняющие чистое истирание. Их подразделяют на приборы, производящие ориентированное истирание, т. е. истирание в одном каком-то направлении, и неориентированное, т. е. истирание в разных направлениях одновременно. Наиболее совершенными считаются приборы, на которых осуществляется неориентированное истирание материалов, так как это в большей степени соответствует износу материала в процессе эксплуатации швейных изделий.

Истирание на приборах может осуществляться по всей плоскости пробы, что имитирует истирание изделий в области сидения, локтя; по сгибу, что имитирует истирание изделий на складках, по краю борта, карманов, брюк и т. д. В качестве истирающего материала (абразива) на приборах используется в основном серошинельное сукно арт. 6405 и полиамидные (капроновые) щетки, так как именно они обеспечивают примерно такой же характер разрушения материала, как в носке.

|

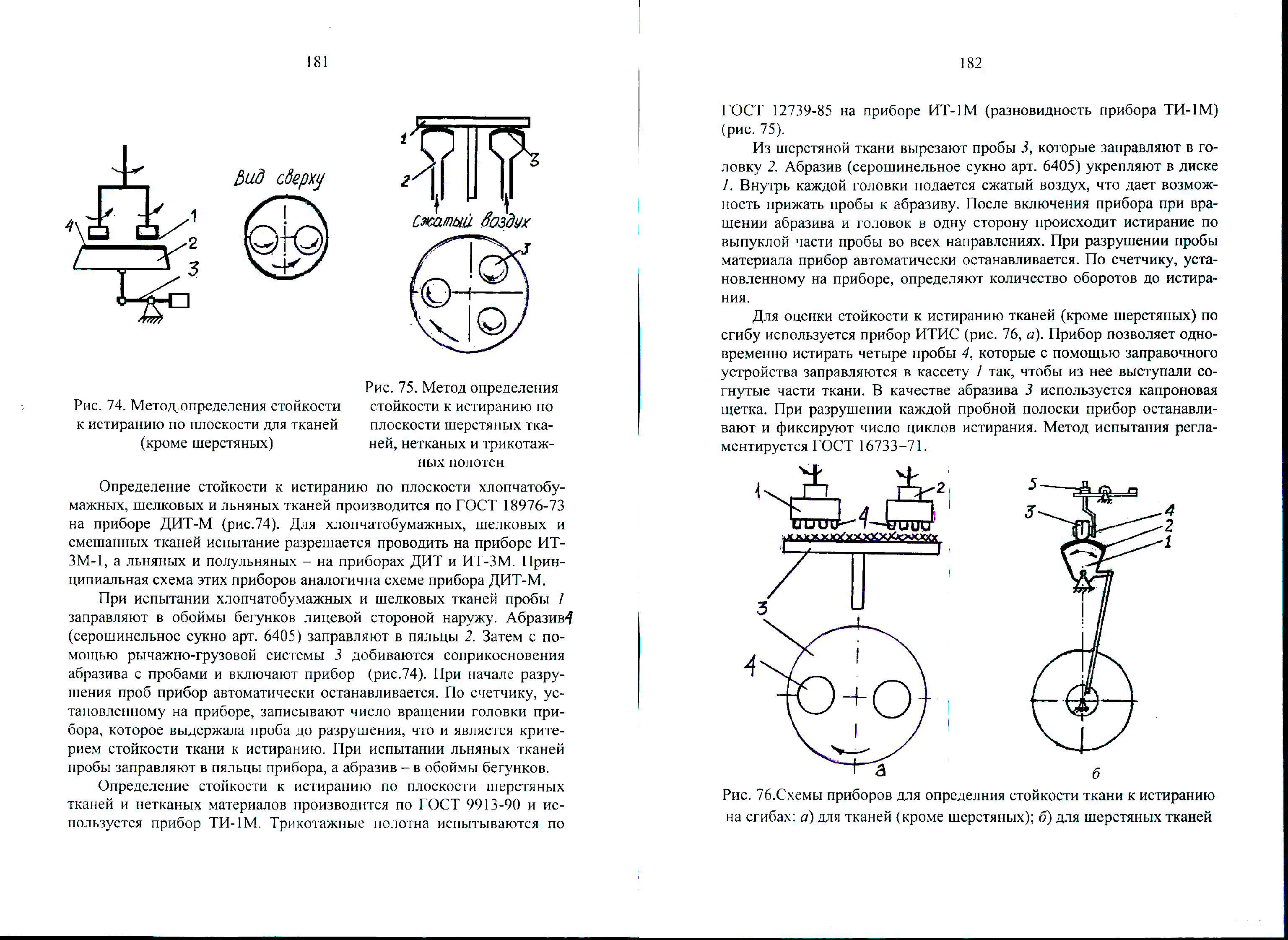

Рис. 74. Метод определения стойкости к истиранию по плоскости для тканей (кроме шерстяных)

|

Рис. 75. Метод определения стойкости к истиранию по плоскости шерстяных тканей, нетканых и трикотажных полотен |

Определение стойкости к истиранию по плоскости хлопчатобумажных, шелковых и льняных тканей производится по ГОСТ 18976-73 на приборе ДИТ-М (рис.74). Для хлопчатобумажных, шелковых и смешанных тканей испытание разрешается проводить на приборе ИТ-ЗМ-1, а льняных и полульняных - на приборах ДИТ и ИТ-ЗМ. Принципиальная схема этих приборов аналогична схеме прибора ДИТ-М.

При испытании хлопчатобумажных и шелковых тканей пробы 1 заправляют в обоймы бегунков лицевой стороной наружу. Абразив4 (серошинельное сукно арт. 6405) заправляют в пяльцы 2. Затем с помощью рычажно-грузовой системы 3 добиваются соприкосновения абразива с пробами и включают прибор (рис.74). При начале разрушения проб прибор автоматически останавливается. По счетчику, установленному на приборе, записывают число вращении головки прибора, которое выдержала проба до разрушения, что и является критерием стойкости ткани к истиранию. При испытании льняных тканей пробы заправляют в пяльцы прибора, а абразив - в обоймы бегунков.

Определение стойкости к истиранию по плоскости шерстяных тканей и нетканых материалов производится по ГОСТ 9913-90 и используется прибор ТИ-1М. Трикотажные полотна испытываются по ГОСТ 12739-85 на

приборе ИТ-1М (разновидность прибора ТИ-1М) (рис. 75).

Из шерстяной ткани вырезают пробы 3, которые заправляют в головку 2. Абразив (серошинельное сукно арт. 6405) укрепляют в диске l. Внутрь каждой головки подается сжатый воздух, что дает возможность прижать пробы к абразиву. После включения прибора при вращении абразива и головок в одну сторону происходит истирание по выпуклой части пробы во всех направлениях. При разрушении пробы материала прибор автоматически останавливается. По счетчику, установленному на приборе, определяют количество оборотов до истирания.

Для оценки стойкости к истиранию тканей (кроме шерстяных) по сгибу используется прибор ИТИС (рис. 76, а). Прибор позволяет одновременно истирать четыре пробы 4, которые с помощью заправочного устройства заправляются в кассету l так, чтобы из нее выступали согнутые части ткани. В качестве абразива 3 используется капроновая щетка. При разрешении каждой пробной полоски прибор останавливают и фиксируют число циклов истирания. Метод испытания регламентируется ГОСТ 16733-71.

Рис. 76.Схемы приборов для определения стойкости ткани к истиранию на сгибах: а) для тканей (кроме шерстяных); б) для шерстяных тканей

Для чистошерстяных и полушерстяных тканей стойкость к истиранию по сгибу определяется на приборе ИС-ЧМ (рис. 76, б). Сектор l с закрепленным на нем абразивом 2 (серошинельное сукно) совершает качательное движение. Абразив 2 взаимодействует с пробой 3, закрепленной в зажиме 4. Давление на элементарную пробу создается с помощью сменных грузов 5, масса которых подбирается в зависимости от толщины пробы. Испытания проводят до разрушения проб (ГОСТ 23109-84).

Для большинства материалов одежды стойкость к истиранию по плоскости является нормируемым показателем и определяется в зависимости от назначения и поверхностной плотности (табл.22). С повышением поверхностной плотности нормативные значения увеличиваются.

Таблица 22

Нормы стойкости к истиранию по плоскости материалов для одежды

|

Вид материала |

ГОСТ |

Стойкость к истиранию, число циклов (оборотов), не менее |

|

1 |

2 |

3 |

|

Ткани хлопчатобумажные и смешанные одежные: -одежные -джинсовые -сатинового переплетения -начесные |

21790-93 |

1500-2500 2000-3000 2000-3500 4000-6000 |

|

Ткани льняные и полульняные одежные: -блузочно-сорочечные, платьевые (массовая доля синтетических волокон не более 30 %) - костюмно-платьевые и костюмные (массовая доля синтетических волокон не более 33, 50, 70%) - детские (массовая доля синтетических волокон не более 8 %) |

15968-87 |

3000-5000

7000-12000

7000-12000 |

|

Ткани шелковые и полушелковые плательные и плательно-костюмные - из натуральных шелковых нитей и пряжи в сочетании с другими волокнами и нитями |

28253-89 |

200-500 |

Окончание табл. 22

|

1 |

2 |

3 |

|

-из ацетатных и триацетатных нитей в сочетании с другими волокнами и нитями |

|

110-300 |

|

-из вискозных нитей в сочетании с другими волокнами и нитями |

|

300-400 |

|

-из синтетических нитей с применением в утке пряжи из различных волокон |

|

1000 |

|

Ткани подкладочные из химических |

20272-96 |

|

|

нитей: |

|

|

|

-для высококачественных изделий (пальто, шуб, костюмов и др.) с поверхностной плотностью не более 130 г/м2, |

|

850 |

|

-для повседневной одежды с поверхностной плотностью не более 160 г/м2, |

|

800 |

|

-для внутренних деталей одежды с поверхностной плотностью не более 110г/м2, |

|

1000 |

|

-для головных уборов и галантерейных изделий с поверхностной плотностью не более 110 г/м2. |

|

500 |

|

Ткани одежные чистошерстяные и полушерстяные: |

28000-88 |

|

|

-плательные (камвольные, тонкосуконные) |

|

2000 |

|

-костюмные (камвольные, тонкосуконные) |

|

4000 |

|

-пальтовые (камвольно-суконные); |

|

4000 |

|

Трикотажные полотна для верхних изделий |

16486-93 |

30-200 (прил. 10) |

Примечание: указанные пределы значений стойкости к истиранию (например, 2000-3000) означают минимальное значение показателей для материалов с различной поверхностной плотностью.

Кроме наиболее часто используемого критерия стойкости материала к истиранию — числа циклов до разрушения — применяются и другие критерии, такие, как изменение цвета, появление пиллей на поверхности изделия, в результате чего изменяется его внешний вид; изменение воздухопроницаемости, толщины материала, что приводит к ухудшению теплозащитных свойств изделий; изменение прочности, выносливости к многократному изгибу и растяжению, что заметно сказывается на сроке службы одежды.

Стойкость всех материалов к истиранию зависит, прежде всего, от его состава, строения и структуры материалов. Наиболее стойки к истиранию капроновые, лавсановые, вискозные волокна и нити, наименее - ацетатные, шерстяные. Стойкость к истиранию зависит от прочности связей между волокнами и нитями, а это в свою очередь определяется длиной волокон, круткой и толщиной нитей, плотностью, видом переплетения и отделкой. Нити креповой крутки образуют материалы с хорошей износостойкостью. Чем больше опорная поверхность тканей, тем выше их стойкость к истиранию. Переплетения, имеющие длинные перекрытия (саржевое, сатиновое), образуют гладкую поверхность ткани, что увеличивает стойкость к истиранию. Стойкость к истиранию будет выше, если при эксплуатации истирание проходит в направлении нитей, составляющих настил тканей.

Стойкость к истиранию по плоскости и сгибам важна прежде всего для одежды повседневного назначения, мужских костюмов, рабочей и детской одежды. Особое внимание следует уделить стойкости к истиранию подкладочных материалов при их подборе в пакет одежды. Согласно ГОСТ 20272-96 [41] минимальное значение стойкости к истиранию подкладочных тканей различного волокнистого состава колеблются от 500 до 1000 циклов. Для того, чтобы одежда выдержала необходимый срок эксплуатации при подборе в пакет изделия стойкость к истиранию подкладочных материалов должна соответствовать основным. Так, не рекомендуется использовать ацетатные подкладочные ткани, имеющие небольшую стойкость к истиранию, для одежды, которая будет эксплуатироваться длительный срок. Для детской одежды подкладочные ткани наряду со стойкостью к истиранию должны удовлетворять определенным гигиеническим требованиям, то есть должны быть гигроскопичными. С этой точки зрения рекомендуется использовать материалы, содержащие вискозные волокна и нити и их сочетание с другими

В начальный период носки, то есть в начале истирания, в результате слабого закрепления волокон в структуре нитей возникает пиллинг.

На поверхности материалов возникают пилли - рыхлые комочки из спутанных волокон, удерживающихся на «ножке». Достигнув определенного размера, пилли исчезают с поверхности материала, а взамен их появляются новые.

При условии быстрого образования и легкого удаления пиллей с поверхности материала внешний вид изделия не ухудшается. Однако, в отдельных случаях, когда при выработке материала используются синтетические волокна или пряжа аппаратного прядения, наблюдается устойчивый пиллинг, который сильно портит внешний вид изделия и тем самым сокращает срок его службы. В случае отрыва пиллей от поверхности материала разрушается часть нитей. Для трикотажных полотен в случае разрушения нитей возможен спуск петель, что приводит к значительному ухудшению внешнего вида изделия и сокращению срока его службы. Пиллингуемость материала зависит от его волокнистого состава, геометрических и механических свойств волокон и нитей, структуры нитей и самого материала. Наибольшей пиллин-гуемостью обладают материалы, выработанные с использованием полиамидных или полиэфирных волокон. Более тонкие и гладкие волокна также обладают склонностью к образованию пиллей. Чем лучше закреплены волокна в структуре материала, тем меньше его пиллингуемость. При наличии длинных перекрытий в переплетениях тканей или большой длины петель в трикотажных полотнах выход кончиков волокон на поверхность материалов облегчается. В изделиях из аппаратной пряжи (рыхлой и более толстой) пиллей больше, чем из гребенной.

Снизить пиллингуемость можно путем специальных обработок материалов с целью уменьшения их электризуемости, а также путем нанесения на поверхность материала препаратов, образующих эластичную пленку, которая препятствует миграции слабозакрепленных волокон на поверхность изделия.

Для определения пиллингуемости материалов их подвергают испытанию на пиллингометрах. Допускается исследовать пиллингуемость шерстяных тканей на приборе ТИ-1М одновременно с исследованием стойкости к истиранию по плоскости. Методы испытаний пиллингуемости основаны на имитации легких истирающих воздействий, приводящих сначала к образованию мшистости, а затем к формированию пиллей. Критерием оценки устойчивости материалов к пиллингуемости является количество пиллей, приходящихся на единицу площади испытуемого образца.

Нормы по устойчивости к пиллингообразованию для конкретных видов материалов фиксируются в НТД (технические условия и др.).

Например, для шерстяных тканей согласно ГОСТ 28000-88 количество пиллей на 1 см2 не должно превышать 1-2 для плательных тканей, 2 -для пальтовых и костюмных тонкосуконных. Для камвольных костюмных тканей пиллинг не допускается [42]. Для тканей из химических волокон (платьево-костюмных, костюмных, плащевых) число пиллей на 10 см2 не должно превышать 4-5 [43,44].

По ГОСТ 25132-82 шелковые ткани по числу пилеей на 10 см2 делятся на: непиллингуемые - 0, малопиллингуемые - 1-3, среднепилли-гуемые -4-6.

Нормы устойчивости к пиллингу трикотажных полотен в зависимости от их структурных характеристик и класса оборудования представлены в табл. 23.

Таблица 23

Нормы устойчивости к пиллингу трикотажных полотен

по ГОСТ Р 50719-94 [45]

|

Характеристика полотна |

Число пиллей на 100 см2, не более |

|

Полотна классических переплетений из смешанной пряжи и сочетаний ее с другими видами пряжи |

20 |

|

Полотна классических переплетений из смешанной и ПАН пряжи и сочетаний с химическими нитями до 40 % включительно |

20 |

|

Полотна классических переплетений из смешанной и ПАН пряжи и сочетаний с химическими нитями свыше 40% |

15 |

|

Полотна классических переплетений из ПАН пряжи |

25 |

|

Полотна из смешанной и ПАН пряжи и сочетаний ее с другими видами пряжи и химических нитей с оборудования 3-8 класса, полуфабрикаты ручного вязания из смешанной и ПАН пряжи |

10 |

Износ текстильных материалов в процессе эксплуатации одежды происходит также под действием физико-химических факторов. При действии светопогоды наблюдается старение, т. е. ухудшение свойств текстильных материалов, вызванное в основном окислительными процессами, усиливающимися под действием тепла и влаги. При старении полимерных материалов наблюдается деструкция (разрушение) волокон, что и вызывает снижение их прочности и износостойкости. Деструкция протекает сначала

на поверхности материала, а затем уже распространяется вглубь него.

Общий износ изделия от действия светопогоды протекает очень быстро, причем он характерен для многих видов швейных изделий (например, для декоративных занавесей, брезентовых покрытий и пр.). Значительному разрушению под влиянием указанного фактора подвергаются изделия летнего ассортимента (платья, сорочки, костюмы и т.д.).

Наиболее устойчивыми к действию светопогоды являются полиакрилонитрильные, шерстяные волокна, наименее - натуральный шелк и полиамидные волокна (см. разд. 1.5.6).

Стойкость изделий к действию светопогоды зависит также от толщины, структуры, способа окраски и вида отделки текстильного материала. Толстые и более плотные материалы меньше подвергаются фотохимическому старению, чем тонкие и малоплотные. Суровые ткани также более устойчивы, чем отбеленные. Аппретирование и мерсеризация тканей увеличивают их устойчивость к атмосферным воздействиям. Наиболее сильно разрушаются ткани, окрашенные в яркие цвета (красный, желтый, оранжевый), так как они больше поглощают ультрафиолетовых и коротковолновых фиолетовых лучей, которые и вызывают старение полимерных материалов.

Стойкость текстильных материалов к действию светопогоды определяется в естественных условиях или на приборах, имитирующих процесс старения. При проведении испытания в естественных условиях образцы изделия, укрепленные на специальных стендах, устанавливают на крыше под углом 45° к горизонту. Подобные испытания требуют длительного

|

времени (несколько месяцев) и зависят от погодных и климатических условий, что вносит субъективные факторы при оценке качества материалов, подвергаемых испытанию в различные времена года. Для определения стойкости материалов к действию светопогоды в лабораторных условиях используется прибор ПДС (прибор дневного света), в котором облучение осуществляется лампами дневного света с широким

|

Рис. 77. Упрощенная схема прибора дневного света (ПДС) |

диапазоном спектра излучения, близкого к солнечному (рис. 77). Прибор имеет стальную ванну l,сосуд 2 с краном 3 и трубками 4 с отверстиями, расположенными над лампами 5. Пробы, смоченные специальным раствором, накладывают средней частью на лампы 5. Облучение длится 4 часа с повторным смачиванием проб через каждый час. Затем пробы снимают с ламп, высушивают при комнатной температуре и выдерживают 24 часа в нормальных условиях.

Основным критерием стойкости к действию светопогоды является потеря прочности материала. Определяется также устойчивость окраски материалов к светопогоде.

Многие швейные изделия в процессе эксплуатации подвергаются износу от действия стирок, во время которых они разрушаются от совместного воздействия на них физико-химических и механических факторов: моющего раствора, многократного растяжения, сжатия, изгиба.

Как показали исследования, после первых пяти стирок наблюдается некоторое увеличение прочности тканей благодаря их усадке, сопровождающейся повышением плотности. При последующих стирках наблюдается «расшатывание» (разрыхление) структуры материалов и выпадение волокон из нитей, в результате чего прочность заметно снижается. Установить степень разрушения материала от действия стирок можно также по изменению стойкости его к истиранию, многократному изгибу, коэффициента воздухопроницаемости и др.

Износ от действия микроорганизмов и насекомых (плесневыми грибками, бактериями, микрофлорой воздуха) происходит при транспортировке и хранении текстильных материалов в неблагоприятных условиях, а также при эксплуатации их в мокром состоянии. Разрушение под действием биологических факторов может быть выражено изменением окраски, блеска, потерей прочности изделия.

Очень восприимчивы к разрушению микроорганизмов изделия из хлопка, льна, вискозного и медно-аммиачного волокон, менее восприимчивы изделия из шерсти и натурального шелка, а практически невосприимчивы изделия из ацетатных и синтетических волокон и нитей. Чтобы предупредить развитие микроорганизмов в текстильных материалах при хранении и эксплуатации в условиях повышенной влажности, а также в мокром состонии, их обрабатывают специальными антисептическими пропитками.

Распространенной причиной местного износа шерстяных и полушерстяных тканей является их повреждение молью. Для защиты изделий из указанных тканей от моли в быту обычно пользуются молезащитными

препаратами, а на отделочных предприятиях текстильной промышленности шерстяные ткани подвергают молезащитной пропитке. Комплексным методом определения износостойкости материалов является опытная носка [7, 17].