Гацков Прогрессивные технологии изготовления деталей 2011

.pdf

отклонением от параллельности не более 0,005 мм и шероховато-

стью 0,63÷1,25.

Износ колец за 1000 ч составил 0,02÷0,03 мм, соответствующая средняя интенсивность изнашивания с включением интенсивности изнашивания в процессе приработки составила 3·10-13. Разницы в износе уплотнительных колец с внутренними компактными и порошковыми кольцами не отмечается.

Предложенные кольца прошли производственные испытания в уплотнительных узлах турбокомпрессоров ХТКФ-248 при частоте вращения 7500 мин-1. В течение межремонтного периода (3000 ч) было обеспечено надежное уплотнение. Износ колец составил 0,09÷0,11 мм. Поверхность сопрягаемой детали не имела следов износа. Износ параллельно работавших колец из материала АГ-1500С2 составил 3÷3,5 мм. Сопрягаемая поверхность износилась на 0,5÷0,7

мми требовала замены.

6.6.Испытание сальниковых уплотнений узлов компрессоров

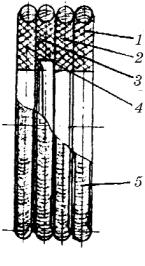

Ресурс работы узлов компрессоров определялся ресурсом работы уплотнений. В комплект сальниковых уплотнений входило четыре разных по конструкции и функциональному назначению кольца: 1, 2, 3, 4 (рис. 6.9), стянутых пружинами 5. Уплотнения, кольца которых изготовляли из чугуна, а также из фторопласта-4, имели малый ресурс работы в узлах компрессоров типа 7 ВП-20/220 (700÷1000 ч).

Опытные партии сальниковых уплотнений узлов компрессоров с наружным диаметром 92 мм и внутренним диаметром 60 мм, изготовленных из антифрикционных

материалов 2-х составов: 1) БрОС-10-4 - Рис. 6.9. Комплект колец 15% + фторопласт-4ДПТ – остальное; 2)

БрОС-10-4 - 15% + фторопласт-4ПФТ-82% + графит С2-3% уста-

141

навливали на испытания непосредственно в узлы компрессоров 7ВП-20/220. После работы в течение 3600 ч состояние уплотнений контролировали. Износ составил 0,12÷0,14 мм.

6.7. Испытание покрытия рабочей поверхности статора электробензонасоса инжекторной системы питания автомобилей, выпускаемых АО ˝ГАЗ˝

Ресурс работы насоса в значительной мере определяется качеством статора, в частности, износостойкостью его рабочей поверхности. На рис. 6.10 показан статор электробензонасоса, конструктивно состоящий из металлической основы 1, изготовленной из порошков по прогрессивной технологии [13] и рабочего слоя 2 в отверстии.

В состав металлической основы введена порошковая медь в количестве 3 %, что обеспечило стабилизацию размеров детали (заготовки) в процессе ее термической обработки после прессования. Рабочий слой толщиной 0,3÷0,4 мм выполнен из антифрикционного материала ячейчатой структуры.

1

2

Рис. 6.10. Статор 1 – металлическая основа, 2 – рабочий слой

142

Опытные партии статоров с содержанием фторопласта 4ДПТ в рабочем слое 90, 85 и 80 % (по объему) испытаны на трение и износ при радиальном нагружении. В табл. 6.1 приведены средние значения результатов по 10 испытанным статорам. Наиболее высокой износостойкостью обладают статоры с покрытием поверхности в отверстии антифрикционным материалом, содержащим фторо- пласт-4ДПТ в количестве 85 %.

|

|

|

|

Таблица 6.1 |

|

|

Результаты испытаний на трение и износ |

||||

|

|

|

|

|

|

Материал |

|

Содержание |

Интенсивность |

Коэффициент |

|

|

Ф-4ДПТ |

изнашивания, |

|

||

наполнителя |

|

трения |

|

||

|

(% по объему) |

мкм/км |

|

||

Бронза |

|

90 |

0,036 |

0,071 |

|

Бр 0-10 |

|

85 |

0,014 |

0,064 |

|

|

|

80 |

0,061 |

0,081 |

|

Ресурсы работы насоса оценивали длительностью его работы до падения создаваемого им давления до нижнего значения, при котором испытания прекращались. Испытания проведены на стендах в условиях, максимально приближенных к эксплуатационным.

В табл. 6.2 приведены усредненные результаты испытаний работы насосов, в которые были установлены статоры с разным содержанием фторопласта в покрытии рабочей поверхности.

|

|

|

|

Таблица 6.2 |

Результаты испытаний на ресурс работы |

|

|||

|

|

|

|

|

Содержание фторопласта- |

|

|

|

|

4ДПТ в материале покрытия, |

90 |

85 |

|

80 |

% по объему |

|

|

|

|

Продолжительность работы |

|

|

|

|

статора в насосе до падения |

3620 |

>6000 |

|

5430 |

предельного давления, ч |

|

|

|

|

143

Анализ интенсивности изнашивания, коэффициентов трения и ресурсов работы статоров показывает, что лучший комплекс этих характеристик принадлежит бронзофторопластам с содержанием фторопласта в покрытии около 85% по объему. Статоры электробензонасосов рекомендованы для серийного комплектования насосов систем питания автомобилей ˝ГАЗ˝.

Контрольные вопросы

1.В чем конструктивные особенности и свойства деталей узлов трения и уплотнительных узлов?

2.При каком давлении, температуре и времени выдержки ведется изготовление деталей?

3.Какие основные узлы оборудования для горячего прессования?

144

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Воронков Б.Д. Подшипники сухого трения. Л.: Машиностроение,

1979.

2.Полимеры в узлах трения машин и приборов: Справочник/ Чичинадзе А.В. – 2-е изд. перераб. и доп. М.: Машиностроение, 1988.

3.Истомин Н.П., Семенов А.П. Антифрикционные свойства композиционных материалов на основе фторополимеров. М.: Наука, 1981.

4.Чичинадзе А.В., Матвеевский Р.М., Браун Э.Д. Материалы в триботехнике нестационарных процессов. М.: Наука, 1986.

5.Паншин Ю.А., Малкевич С.Г., Дунаевская Ц.С. Фторопласты. Л.:

Химия, 1978.

6.Гаркунов Д.Н. Триботехника. М.: Машиностроение, 1985.

7.Ярошевич В.К., Белоцерковский М.А. Антифрикционные покрытия из металлических порошков. Минск: Наука и техника, 1981.

8.Особенности формирования структуры и свойств при горячем прес-

совании материалов, содержащих фторопласт / Гацков В.С., Гацков С.В. //Вестник ПГТУ АЭРОКОСМИЧЕСКАЯ ТЕХНИКА. №9.

Пермь, 2001. С. 15-20.

9.Гацков В.С., Гацков С.В. повышение прочности и износостойкости деталей из антифрикционных материалов. //Научные труды международной конференции ˝ТЕХНОЛОГИЯ 96˝. Новгород, 1996. С.70-82.

10.Кипарисов С.С., Либенсон Г.А. Порошковая металлургия. М.: Металлургия, 1980.

11.Бальшин М.Ю. Научные основы порошковой металлургии и металлургии волокна. М.: Металлургия, 1972.

12.Пляскин И.И. Оптимизация технических решений в машиностроении. М.: Машиностроитель, 1982.

13.Гацков В.С., Гацков С.В. Прогрессивные технологии изготовления деталей из антифрикционных и фрикционных материалов // Вестник Курганского университета ˝Технические науки˝. Вып.2. Курган: Из-во Курганского гос. ун-та , 2006. С. 24-27.

14.Гацков В.С., Гацков С.В., Халевина А.В. Изготовление деталей с антифрикционным металлофторполимерным слоем ячейчатой структуры

//Динамика систем, механизмов и машин. Материалы VI Международной научно-технической конференции, посвященной 65-летию ОмГТУ 13-15

ноября 2007 г. Кн. 2. Омск, 2007. С. 287-290.

145

ПРИЛОЖЕНИЯ

Таблица П1

Условия проведения опытов и экспериментальные значения параметров оптимизации

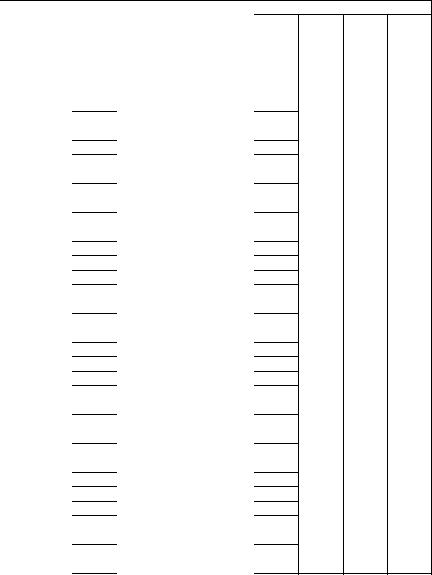

|

Значения факторов в опытах |

Значения параметров |

|||||

|

Содер- |

Содер- |

Давле- |

Время |

Предел |

Коэф- |

Интен- |

Но- |

жание |

жание |

ние го- |

горячего |

проч- |

фи- |

сив- |

мер |

фторо- |

графита, |

рячего |

прессо- |

ности |

циент |

ность |

опыта |

пласта, |

% |

прессо- |

вания на |

при |

тре- |

изнаши- |

|

% |

|

вания, |

единицу |

срезе, |

вания |

|

|

|

|

МПа |

высоты, |

МПа |

ния |

×10-9 |

|

|

|

|

мин/мм |

|

|

|

1 |

36 |

4 |

175 |

4 |

40,2 |

0,224 |

2,64 |

2 |

52 |

4 |

175 |

4 |

19,4 |

0,151 |

0,98 |

3 |

36 |

8 |

175 |

4 |

31,2 |

0,216 |

1,68 |

4 |

52 |

8 |

175 |

4 |

15,3 |

0,146 |

1,02 |

5 |

36 |

4 |

325 |

4 |

38,8 |

0,246 |

2,36 |

6 |

52 |

4 |

325 |

4 |

17,4 |

0,162 |

1,12 |

7 |

36 |

8 |

325 |

4 |

28,6 |

0,241 |

1,72 |

8 |

52 |

8 |

325 |

4 |

14,1 |

0,164 |

1,22 |

9 |

36 |

4 |

175 |

8 |

42,6 |

0,242 |

2,42 |

10 |

52 |

4 |

175 |

8 |

20,3 |

0,166 |

0,91 |

11 |

36 |

8 |

175 |

8 |

32,6 |

0,244 |

1,52 |

12 |

52 |

8 |

175 |

8 |

14,4 |

0,167 |

0,96 |

13 |

36 |

4 |

325 |

8 |

39,4 |

0,252 |

2,28 |

14 |

52 |

4 |

325 |

8 |

18,0 |

0,168 |

1,02 |

15 |

36 |

8 |

325 |

8 |

30,4 |

0,256 |

1,48 |

16 |

52 |

8 |

325 |

8 |

15,2 |

0,172 |

1,08 |

17 |

28 |

6 |

250 |

8 |

51,6 |

0,272 |

4,86 |

18 |

60 |

6 |

250 |

8 |

13,2 |

0,168 |

1,53 |

19 |

44 |

2 |

250 |

8 |

30,1 |

0,202 |

1,38 |

20 |

44 |

10 |

250 |

8 |

20,3 |

0,172 |

0,94 |

146

Окончание табл. П1

|

Значения факторов в опытах |

Значения параметров |

|||||

Но- |

Содер- |

Содер- |

Давле- |

Время |

Предел |

Коэф- |

Интен- |

жание |

жание |

ние го- |

горячего |

проч- |

фици- |

сив- |

|

мер |

фторо- |

графи- |

рячего |

прессо- |

ности |

ент |

ность |

опы- |

пласта, |

та, % |

прессо- |

вания на |

при |

трения |

изна- |

та |

% |

|

вания, |

единицу |

срезе, |

|

шива- |

|

|

|

МПа |

высоты, |

МПа |

|

ния |

|

|

|

|

мин/мм |

|

|

×10-9 |

21 |

44 |

6 |

100 |

8 |

22,4 |

0,198 |

1,46 |

22 |

44 |

6 |

400 |

8 |

22,6 |

0,189 |

1,54 |

23 |

44 |

6 |

250 |

2 |

21,7 |

0,196 |

1,68 |

24 |

44 |

6 |

250 |

10 |

28,6 |

0,182 |

1,56 |

25 |

44 |

6 |

250 |

6 |

27,1 |

0,188 |

1,28 |

26 |

44 |

6 |

250 |

6 |

26,5 |

0,182 |

1,32 |

27 |

44 |

6 |

250 |

6 |

27,6 |

0,178 |

1,26 |

28 |

44 |

6 |

250 |

6 |

25,2 |

0,194 |

1,36 |

29 |

44 |

6 |

250 |

6 |

27,8 |

0,184 |

1,31 |

30 |

44 |

6 |

250 |

6 |

26,3 |

0,186 |

1,25 |

31 |

44 |

6 |

250 |

6 |

25,6 |

0,178 |

1,30 |

|

|

|

|

|

|

|

|

|

|

|

|

Таблица П2 |

|

|

Матрица планирования 4-х факторного эксперимента |

||||||||||||

|

|

и значения логарифмов параметров оптимизации |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

Но- |

|

Кодированные значения |

|

Значения логарифмов парамет- |

|||||||||

мера |

|

|

|

факторов |

|

|

|

|

ров |

|

|

||

опы- |

х0 |

|

х1 |

|

х2 |

|

х3 |

|

х4 |

ln τср |

ln ƒ |

|

ln Ih |

тов |

|

|

|

|

|

||||||||

1 |

+ |

|

- |

|

- |

|

- |

|

- |

3,693866 |

-1,4961 |

|

- 19,7525 |

2 |

+ |

|

+ |

|

- |

|

- |

|

- |

2,980617 |

-1,8905 |

|

-20,7435 |

3 |

+ |

|

- |

|

+ |

|

- |

|

- |

3,440417 |

-1,5325 |

|

-20,2045 |

4 |

+ |

|

+ |

|

+ |

|

- |

|

- |

2,727852 |

-1,9242 |

|

-20,7035 |

5 |

+ |

|

- |

|

- |

|

+ |

|

- |

3,658420 |

-1,4024 |

|

-19,8646 |

6 |

+ |

|

+ |

|

- |

|

+ |

|

- |

2,856469 |

-1,8202 |

|

-20,6099 |

7 |

+ |

|

- |

|

+ |

|

+ |

|

- |

3,353402 |

-1,4229 |

|

-20,1809 |

147

Окончание табл. П2

Но- |

|

Кодированные значения |

|

Значения логарифмов парамет- |

||||||||

мера |

|

|

|

факторов |

|

|

|

|

ров |

|

||

опы- |

х0 |

|

х1 |

|

х2 |

|

х3 |

|

х4 |

ln τср |

ln ƒ |

ln Ih |

тов |

|

|

|

|

|

|

|

|

|

|

|

|

8 |

+ |

|

+ |

|

+ |

|

+ |

|

- |

2,646175 |

-1,8079 |

-20,5244 |

9 |

+ |

|

- |

|

- |

|

- |

|

+ |

3,751853 |

-1,4188 |

-19,8395 |

10 |

+ |

|

+ |

|

- |

|

- |

|

+ |

3,010620 |

-1,7958 |

-20,8176 |

11 |

+ |

|

- |

|

+ |

|

- |

|

+ |

3,484311 |

-1,4106 |

-20,3046 |

12 |

+ |

|

+ |

|

+ |

|

- |

|

+ |

2,667228 |

-1,7898 |

-20,7641 |

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

+ |

|

- |

|

- |

|

+ |

|

+ |

3,673764 |

-1,3783 |

-19,8991 |

14 |

+ |

|

+ |

|

- |

|

+ |

|

+ |

2,890370 |

-1,7838 |

-20,7035 |

|

|

|

|

|

|

|

|

|

|

|

|

|

15 |

+ |

|

- |

|

+ |

|

+ |

|

+ |

3,414441 |

-1,3626 |

-20,3313 |

16 |

+ |

|

+ |

|

+ |

|

+ |

|

+ |

2,7212983 |

-1,7603 |

-20,6463 |

|

|

|

|

|

|

|

|

|

|

|

|

|

17 |

+ |

|

-2 |

|

0 |

|

0 |

|

0 |

3,943521 |

-1,3019 |

-19,1423 |

|

|

|

|

|

|

|

|

|

|

|

|

|

18 |

+ |

|

+2 |

|

0 |

|

0 |

|

0 |

2,580215 |

-1,7838 |

-20,2980 |

19 |

+ |

|

0 |

|

-2 |

|

0 |

|

0 |

3,404524 |

-1,5995 |

-20,4012 |

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

+ |

|

0 |

|

+2 |

|

0 |

|

0 |

3,010620 |

-1,7603 |

-20,7852 |

21 |

+ |

|

0 |

|

0 |

|

-2 |

|

0 |

3,109060 |

-1,6195 |

-20,3449 |

|

|

|

|

|

|

|

|

|

|

|

|

|

22 |

+ |

|

0 |

|

0 |

|

+2 |

|

0 |

3,117948 |

-1,6660 |

-20,2915 |

|

|

|

|

|

|

|

|

|

|

|

|

|

23 |

+ |

|

0 |

|

0 |

|

0 |

|

-2 |

3,077311 |

-1,6296 |

-20,2045 |

24 |

+ |

|

0 |

|

0 |

|

0 |

|

+2 |

3,3532402 |

-1,7038 |

-20,2786 |

|

|

|

|

|

|

|

|

|

|

|

|

|

25 |

+ |

|

0 |

|

0 |

|

0 |

|

0 |

3,299533 |

-1,6713 |

-20,4764 |

26 |

+ |

|

0 |

|

0 |

|

0 |

|

0 |

3,277141 |

-1,7038 |

-20,4457 |

|

|

|

|

|

|

|

|

|

|

|

|

|

27 |

+ |

|

0 |

|

0 |

|

0 |

|

0 |

3,317813 |

-1,7259 |

-20,4922 |

|

|

|

|

|

|

|

|

|

|

|

|

|

28 |

+ |

|

0 |

|

0 |

|

0 |

|

0 |

3,226842 |

-1,6399 |

-20,4158 |

29 |

+ |

|

0 |

|

0 |

|

0 |

|

0 |

3,325034 |

-1,6928 |

-20,4533 |

|

|

|

|

|

|

|

|

|

|

|

|

|

30 |

+ |

|

0 |

|

0 |

|

0 |

|

0 |

3,269565 |

-1,6820 |

-20,5001 |

31 |

+ |

|

0 |

|

0 |

|

0 |

|

0 |

3,242591 |

-1,7259 |

-20,4609 |

|

|

|

|

|

|

|

|

|

|

|

|

|

148

Таблица П3

Условия проведения опытов и значения параметров оптимизации уплотнительных материалов

|

|

Значение факторов в опытах |

|

||

|

Содер- |

Содер- |

Давле- |

Время |

Раз- |

опыта |

жание |

жание |

ние го- |

горячего |

мер |

фторо- |

бронзы, |

рячего |

прессова- |

час- |

|

№ |

пласта, |

% |

прессо- |

ния на |

тиц, |

% |

|

вания, |

единицу |

мкм |

|

|

|

||||

|

|

|

МПа |

высоты, |

|

|

|

12 |

|

мин/мм |

|

1 |

15 |

25 |

6 |

95 |

|

2 |

25 |

12 |

25 |

6 |

35 |

3 |

15 |

18 |

25 |

6 |

35 |

4 |

25 |

18 |

25 |

6 |

95 |

5 |

15 |

12 |

35 |

6 |

35 |

6 |

25 |

12 |

35 |

6 |

95 |

7 |

15 |

18 |

35 |

6 |

95 |

8 |

25 |

18 |

35 |

6 |

35 |

9 |

15 |

12 |

25 |

10 |

35 |

10 |

25 |

12 |

25 |

10 |

95 |

11 |

15 |

18 |

25 |

10 |

95 |

12 |

25 |

18 |

25 |

10 |

35 |

13 |

15 |

12 |

35 |

10 |

95 |

14 |

25 |

12 |

35 |

10 |

35 |

15 |

15 |

18 |

35 |

10 |

35 |

16 |

25 |

18 |

35 |

10 |

95 |

17 |

30 |

15 |

30 |

8 |

65 |

18 |

10 |

15 |

30 |

8 |

65 |

19 |

20 |

21 |

30 |

8 |

65 |

20 |

20 |

9 |

30 |

8 |

65 |

21 |

20 |

15 |

40 |

8 |

65 |

22 |

20 |

15 |

20 |

8 |

65 |

23 |

20 |

15 |

30 |

12 |

65 |

24 |

20 |

15 |

30 |

4 |

65 |

25 |

20 |

15 |

30 |

8 |

125 |

26 |

20 |

15 |

30 |

8 |

5 |

27 |

20 |

15 |

30 |

8 |

65 |

28 |

20 |

15 |

30 |

8 |

65 |

29 |

20 |

15 |

30 |

8 |

65 |

30 |

20 |

15 |

30 |

8 |

65 |

31 |

20 |

15 |

30 |

8 |

65 |

32 |

20 |

15 |

30 |

8 |

65 |

Значения параметров КоэфИнтенОтносиМо- фициент сивтельная дуль трения ность релакупруго-

изнашисация сти, вания, напряМПа ×10-9 жений

0,206 |

4,24 |

0,28 |

976 |

0,153 |

0,81 |

0,24 |

921 |

0,212 |

2,84 |

0,22 |

1052 |

0,164 |

1,98 |

0,28 |

1108 |

0,202 |

3,87 |

0,23 |

832 |

0,172 |

2,24 |

0,29 |

1126 |

0,218 |

3,52 |

0,27 |

1086 |

0,156 |

1,32 |

0,31 |

1236 |

0,216 |

2,14 |

0,21 |

837 |

0,166 |

1,22 |

0,29 |

1131 |

0,212 |

2,98 |

0,26 |

1096 |

0,158 |

0,71 |

0,28 |

1126 |

0,226 |

3,12 |

0,29 |

932 |

0,156 |

0,78 |

0,31 |

1018 |

0,202 |

2,34 |

0,22 |

993 |

0,172 |

1,23 |

0,32 |

1187 |

0,146 |

2,18 |

0,37 |

976 |

0,226 |

6,98 |

0,26 |

895 |

0,178 |

0,61 |

0,23 |

1218 |

0,152 |

4,46 |

0,34 |

752 |

0,196 |

1,39 |

0,34 |

1120 |

0,174 |

0,62 |

0,18 |

905 |

0,168 |

0,74 |

0,21 |

887 |

0,162 |

1,16 |

0,32 |

1115 |

0,166 |

2,98 |

0,29 |

1069 |

0,187 |

0,68 |

0,19 |

910 |

0,176 |

0,62 |

0,24 |

950 |

0,168 |

0,54 |

0,19 |

915 |

0,178 |

0,67 |

0,21 |

932 |

0,185 |

0,74 |

0,23 |

925 |

0,172 |

0,47 |

0,18 |

941 |

0,182 |

0,81 |

0,22 |

890 |

149

Таблица П4

Матрица планирования эксперимента и значения логарифмов характеристик материалов на основе фторопласта-40

№ |

|

Кодированные значения |

|

Значения логарифмов характеристик |

||||||

|

|

факторов |

|

|

||||||

опы- |

|

|

|

|

|

|

|

|

||

та |

х0 |

х1 |

х2 |

х3 |

х4 |

х5 |

lnƒ |

ln Ih |

ln εσ |

ln Ey |

|

|

|

|

|

|

|

|

|

|

|

1 |

+ |

- |

- |

- |

- |

+ |

-1,5799 |

-19,2787 |

-1,2730 |

6,8835 |

2 |

+ |

+ |

- |

- |

- |

- |

-1,8773 |

-20,9340 |

-1,4271 |

6,8255 |

3 |

+ |

- |

+ |

- |

- |

- |

-1,5512 |

-19,6795 |

-1,5141 |

6,9585 |

4 |

+ |

+ |

+ |

- |

- |

+ |

-1,8079 |

-20,0402 |

-1,2730 |

7,0631 |

5 |

+ |

- |

- |

+ |

- |

- |

-1,5995 |

-19,3701 |

-1,4691 |

6,7238 |

6 |

+ |

+ |

- |

+ |

- |

+ |

-1,7603 |

-19,9168 |

-1,2379 |

7,0264 |

7 |

+ |

- |

+ |

+ |

- |

+ |

-1,5233 |

-19,4648 |

-1,3093 |

6,9903 |

8 |

+ |

+ |

+ |

+ |

- |

- |

-1,8579 |

-20,4457 |

-1,1712 |

7,1196 |

9 |

+ |

- |

- |

- |

+ |

- |

-1,5325 |

-19,9625 |

-1,5607 |

6,7298 |

10 |

+ |

+ |

- |

- |

+ |

+ |

-1,7958 |

-20,5244 |

-1,2379 |

7,0309 |

11 |

+ |

- |

+ |

- |

+ |

+ |

-1,5512 |

-19,6314 |

-1,3471 |

6,9994 |

12 |

+ |

+ |

+ |

- |

+ |

- |

-1,8452 |

-21,0658 |

-1,2730 |

7,0264 |

13 |

+ |

- |

- |

+ |

+ |

+ |

-1,4872 |

-19,5855 |

-1,2379 |

6,8373 |

14 |

+ |

+ |

- |

+ |

+ |

- |

-1,8579 |

-20,9718 |

-1,1712 |

6,9256 |

15 |

+ |

- |

+ |

+ |

+ |

- |

-1,5995 |

-19,8731 |

-1,5141 |

6,9007 |

16 |

+ |

+ |

+ |

+ |

+ |

+ |

-1,7603 |

-20,5163 |

-1,1394 |

7,0792 |

17 |

+ |

+2 |

0 |

0 |

0 |

0 |

-1,9242 |

-19,9440 |

-0,9943 |

6,8835 |

18 |

+ |

-2 |

0 |

0 |

0 |

0 |

-1,4872 |

-18,7003 |

-1,3471 |

6,7968 |

19 |

+ |

0 |

+2 |

0 |

0 |

0 |

-1,7260 |

-21,2176 |

-1,4697 |

7,1050 |

20 |

+ |

0 |

-2 |

0 |

0 |

0 |

-1,8839 |

-19,2282 |

-1,0788 |

6,6227 |

21 |

+ |

0 |

0 |

+2 |

0 |

0 |

-1,6296 |

-20,3940 |

-1,0788 |

7,0211 |

22 |

+ |

0 |

0 |

-2 |

0 |

0 |

-1,7487 |

-21,2013 |

-1,7148 |

6,8079 |

23 |

+ |

0 |

0 |

0 |

+2 |

0 |

-1,7838 |

-21,0244 |

-1,5607 |

6,7879 |

24 |

+ |

0 |

0 |

0 |

-2 |

0 |

-1,8202 |

-20,5749 |

-1,1394 |

7,0166 |

25 |

+ |

0 |

0 |

0 |

0 |

+2 |

-1,7958 |

-19,6314 |

-1,2379 |

6,9745 |

26 |

+ |

0 |

0 |

0 |

0 |

-2 |

-1,6767 |

-21,1090 |

-1,6607 |

6,8134 |

27 |

+ |

0 |

0 |

0 |

0 |

0 |

-1,7373 |

-21,2013 |

-1,4271 |

6,8565 |

28 |

+ |

0 |

0 |

0 |

0 |

0 |

-1,7838 |

-21,3395 |

-1,6607 |

6,8189 |

29 |

+ |

0 |

0 |

0 |

0 |

0 |

-1,7260 |

-21,1238 |

-1,5607 |

6,8373 |

30 |

+ |

0 |

0 |

0 |

0 |

0 |

-1,6874 |

-21,0244 |

-1,4697 |

6,8298 |

31 |

+ |

0 |

0 |

0 |

0 |

0 |

-1,7603 |

-21,4783 |

-1,7148 |

6,8469 |

32 |

+ |

0 |

0 |

0 |

0 |

0 |

-1,7038 |

-20,9340 |

-1,5141 |

6,7912 |

150