Гацков Прогрессивные технологии изготовления деталей 2011

.pdf

сования, характера контактирования частиц, их спекаемости при температурах, определяемых температурами термодеструкции фторопластов, условий горячего прессования и структуры, полученной на стадии формирования смесей.

Влияние размеров частиц порошковых компонентов и содержания фторопластов на структуру материалов при горячем прессовании выявлялось визуально и по изменению физико-механических характеристик.

4.2.2. Образование агрегатов из частиц порошковых компонентов при смешивании

При смешивании порошков фторопласта с размерами частиц 30÷160 мкм и металлических порошков с размерами частиц 1÷10 мкм при содержании фторопласта до 65 % смесь приобретет цвет металлических порошков (бронзы, никеля). Это свидетельствует о формировании на поверхности частиц фторопласта оболочек из металлических частиц. Образование агрегатов с оболочкой из металлических частиц хорошо просматривается в микроскопе (рис. 4.5).

При содержании фторопласта в смесях более 65 % (по объему) смесь приобретает беловатый оттенок. Из-за недостатка металлических порошков поверхность частиц фторопласта не покрывается сплошной оболочкой. В агрегатах просматривается часть поверхности фторопластовых частиц.

а б

Рис. 4.5. Агрегаты с оболочками из металлических частиц (×300):

а– бронза (d = 1÷10 мкм) + 60 % фторопласта (d = 30 ÷ 160 мкм);

б– никель (d = 1÷10 мкм + 60 % фторопласта (d = 30÷160 мкм)

61

При смешивании металлических порошков с размерами частиц 30÷160 мкм и порошков фторопласта с размерами частиц 1÷15 мкм смесь приобретает цвет, определяемый фторопластом во всем интервале количественных соотношений порошковых компонентов. Частицы фторопласта покрывают поверхности металлических частиц (рис. 4.6), образуя оболочки агрегатов.

Рис. 4.6. Агрегаты с оболочками из частиц фторопласта (d = 1÷15 мкм, 40 %) и металлического порошка (d = 30÷160 мкм) (×300)

При содержании фторопласта 20÷50 % смесь имеет серый оттенок – просматривается непокрытая частицами фторопласта поверхность металлических частиц.

4.2.3. Формирование структуры материалов на стадии формования смесей

В процессе формования смесей, представляющих совокупность агрегатов частиц порошковых компонентов, формируется структура, предопределенная на этапе смешивания соотношением размеров частиц и содержанием фторопласта.

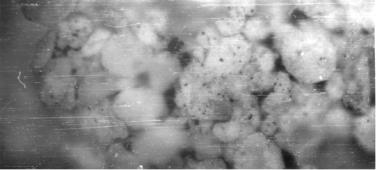

Смеси, полученные из порошков фторопласта с размерами частиц 30÷160 мкм и металлических порошков с размерами частиц 1÷10 мкм, при уплотнении способствуют формированию металлического каркаса из металлических частиц оболочек агрегатов (рис. 4.7, светлые пятна). Фторопласт упорядоченно распределяется в объеме формируемого материала (рис. 4.7, темные пятна).

62

Рис. 4.7. Структура прессовок металлокаркасных материалов

При уплотнении смесей из порошков фторопласта с размерами частиц 1÷15 мкм и металлических порошков с размерами частиц 30÷160 мкм оболочка из частиц фторопласта препятствует образованию металлического каркаса. С увеличением содержания фторопласта формируется матрица из фторопласта,в объеме которой регулярно распределены частицы металлического порошка (рис. 4.8, а).

Увеличение количества фторопласта с размерами частиц d =

=30÷160 мкм в смесях с высокодисперсными порошками (d =

=1÷10 мкм) других компонентов предопределяет структуру материалов наполненного типа с распределением наполнителя по границам частиц фторопласта и образованием объемной сетки с разорванными ячейками (рис. 4.8, б).

а |

б |

|

Рис. 4.8. Структура прессовок наполненных материалов |

Влияние размеров частиц порошковых компонентов на формирование структуры материалов при уплотнении смесей показано

63

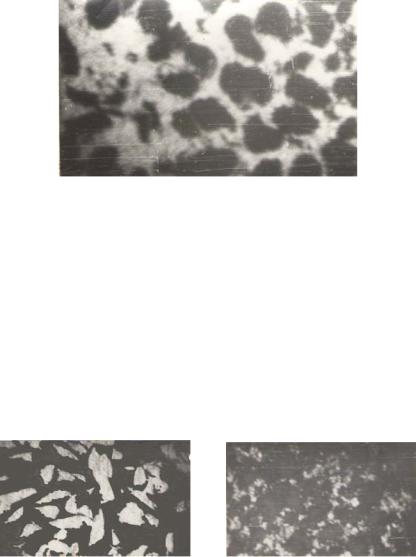

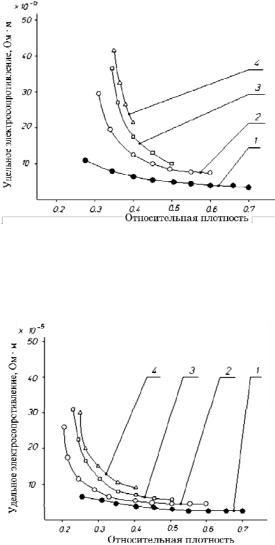

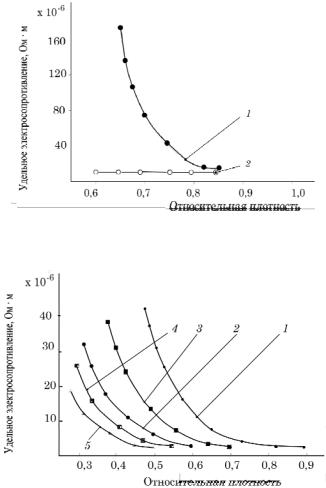

зависимостями удельного электрического сопротивления от относительной плотности по металлической фазе и содержания фторопласта в смеси (рис. 4.9–4.12). Зависимостями 1 на рисунках представлены изменения удельного электрического сопротивления прессовок исходных металлических порошковых компонентов.

Рис. 4.9. Зависимость удельного электросопротивления от относительной плотности по металлической фазе υм:

1 – бронза (dср = 5 мкм); 2 – бронза + 40 % фторопласта; 3 – бронза + 50 % фторопласта; 4 – бронза + 60 % фторопласта

Рис. 4.10. Зависимость удельного электросопротивления от относительной плотности по металлической фазе υм:

1 – Ni (dср = 2, 4 мкм); 2 – Ni + 40 % фторопласта;

3 – Ni + 50 % фторопласта; 4 – Ni + 60 % фторопласта

64

Рис. 4.11. Зависимость удельного электросопротивления от относительной плотности по металлической фазе υм:

1 – бронза (dср = 30÷160 мкм); 2 – бронза + 40 % фторопласта; 3 – бронза + 50 % фторопласта; 4 – бронза + 60 % фторопласта

Рис. 4.12. Зависимость удельного электросопротивления от относительной плотности по металлической фазе υм:

1 – Ni (d = 30–160 мкм); 2 – Ni + 40 % фторопласта;

3 – Ni + 50 % фторопласта; 4 – Ni + 60 % фторопласта

65

Удельное электрическое сопротивление уменьшается по известной зависимости с увеличением относительной плотности в результате увеличения степени консолидации металлических частиц (зависимости 1–4). Это связано с уменьшением степени консолидации металлических частиц в результате роста толщины оболочек из высокодисперсного порошка фторопласта у агрегатов, образуемых при смешивании компонентов.

При одинаковых относительных плотностях по металлической фазе для прессовок из смесей, включающих крупный порошок фторопласта и высокодисперсные металлические порошки, увеличению содержания фторопласта в смесях соответствует уменьшение удельного электрического сопротивления (см. рис. 4.9 и 4.10, зависимости 1–4). Это связано с увеличением степени консолидации металлических частиц, составляющих оболочки агрегатов и формирующих металлический каркас. Степень консолидации увеличивается в результате роста гидростатического давления при увеличении его содержания в уплотняемых смесях.

Для прессовок из смесей высокодисперсного порошка фторопласта и крупных металлических порошков (см. рис. 4.11 и 4.12) увеличение содержания фторопласта в смесях вызывает рост удельного электрического сопротивления (зависимости 1–4). Это связано с уменьшением степени консолидации металлических частиц в результате роста толщины оболочек из высокодисперсного порошка фторопласта у агрегатов, образуемых при смешивании компонентов.

Таким образом, формирование структуры материалов на стадии формования смесей, содержащих фторопласт, предопределяется на стадии смешивания порошковых компонентов размерами и соотношениями размеров их частиц, количественным соотношением компонентов.

4.2.4. Формирование структуры материалов при горячем прессовании

Горячее прессование порошковых материалов сопровождается качественным и количественным изменением контактов частиц, изменением физико-механических характеристик.

66

Прочность металлического каркаса материалов определяется прочностью межчастичных связей, спекаемостью металлических частиц при температурах горячего прессования.

Отличие значений пределов прочности при срезе прессовок из порошков бронзы и спеченных под давлением образцов из этих прессовок (рис. 4.13) и изменение удельных электрических сопротивлений (рис. 4.14) при одинаковых относительных плотностях свидетельствуют о качественно-количественных изменениях межчастичных связей.

Разница в измерениях предела прочности при срезе горячепрессованных образцов из порошков бронзы с размерами частиц 1÷10 мкм (dср = 5 мкм) (зависимости 1 и 2 на рис. 4.13) и из порошков бронзы с размерами частиц 30÷160 мкм (зависимости 3 и 4) показывают лучшую спекаемость первых при условиях изготовления материалов горячим прессованием из смесей порошков бронзы и фторопласта.

Рис. 4.13. Зависимость предела прочности при срезе от относительной плотности образцов:

1 – прессовка бронзы (dср = 5 мкм); 2 – горячепрессованная бронза (dср = 5 мкм); 3 – прессовка бронзы (d = 30÷160 мкм);

4 – горячепрессованная бронза (d = 30÷160 мкм)

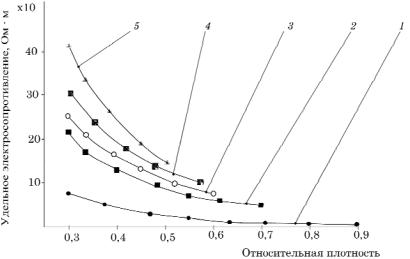

Характер изменения удельного электрического сопротивления материалов, изготовленных горячим прессованием из смесей порошков бронзы с размерами частиц 1÷10 мкм и фторопласта с

67

размерами частиц 30÷160 мкм в зависимости от относительной плотности и количества фторопласта (рис. 4.15) аналогичен характеру изменения характеристик неспеченных прессовок смесей (см.

рис. 4.9).

Рис. 4.14. Зависимость удельного электрического сопротивления от относительной плотности образцов:

1 – прессовка бронзы (dср = 5 мкм); 2 – горячепрессованная бронза (dср = 5 мкм)

Рис. 4.15. Зависимость электрического сопротивления от относительной плотности:

1 – бронза (d = 1÷10 мкм); 2 – бронза (d = 5 мкм) + 30 % фторопласта; 3 – бронза (d = 5 мкм) + 40 % фторопласта;

4 – бронза (d = 5 мкм) +45 % фторопласта; 5 – бронза (d = 5 мкм) + 50 % фторопласта

68

Идентичность изменения характеристик материалов, изготовленных горячим прессованием из смесей порошков бронзы с размерами частиц 30÷160 мкм и фторопласта с размерами частиц 1÷10 мкм, просматривается в зависимостях на рис. 4.11 и 4.16.

Характер изменения зависимостей удельного электрического сопротивления от количества фторопласта и относительной плотности показывает на сохранение структур, сформированных при уплотнении смесей на стадии прессования.

Наибольшее уменьшение удельного электрического сопротивления горячепрессованных материалов из смесей высокодисперсного порошка бронзы с фторопластом относительно неспеченных прессовок из таких же смесей (см. рис. 4.9, 4.15 и 4.11, 4.16) свидетельствуют о лучшей спекаемости порошков бронзы с малыми размерами частиц и создания наиболее благоприятных условий для формирования металлического каркаса.

Рис. 4.16. Зависимость удельного электрического сопротивления от относительной плотности:

1 – бронза (d = 30÷160 мкм); 2 – бронза (d = 5 мкм) + 30 % фторопласта (d = 1÷15 мкм); 3 – бронза (d = 5 мкм) + 40 % фторопласта (d = 1÷15 мкм); 4 – бронза (d = 5 мкм) + 45 % фторопласта (d = 1÷15 мкм);

5 – бронза (d = 5 мкм) + 50 % фторопласта (d = 1÷15 мкм)

69

Структура горячепрессованных материалов из смесей порошков бронзы с размерами частиц d = 1÷10 мкм (до определенного количества) представляет металлический каркас (рис. 4.17, а, светлые пятна) с регулярным распределением фторопласта (темные пятна).

В структуре материалов, изготовленных из смеси порошков бронзы с размерами частиц 30÷160 мкм и фторопласта с размерами частиц 1÷15 мкм отсутствует связь между частью металлических частиц (рис. 4.17, б).

а б

Рис. 4.17. Структура горячепрессованных бронзофторопластов (45 % фторопласта): а – бронза с d = 1÷10 мкм и фторопласт с d = 30÷160 мкм;

б – бронза с d = 30÷160 мкм и фторопласт с d = 1÷15 мкм

а б

Рис. 4.18. Структура материалов наполненного типа (фторопласт 80 %): а – бронза с d = 1÷10 мкм и фторопласт с d = 30÷160 мкм;

б – бронза с d = 30÷160 мкм и фторопласт с d = 1÷15 мкм

При определенных количествах фторопласта металлического порошка становится недостаточно для образования каркаса и формируется структура наполненных материалов.

Бронзовые частицы (наполнителя) при условиях образования агрегатов с оболочками из мелких частиц упорядоченно распределены во фторопластовой матрице – мелкие (размеры частиц до 10

70