Чернов Влияние легирования 2007

.pdf

Содержание Sn, % . . . . . . |

0,5 |

1,0 |

2,0 |

2,5 |

3,0 |

Допустимое содержание N, % 0,002 0,003 0,006 0,007 0,008

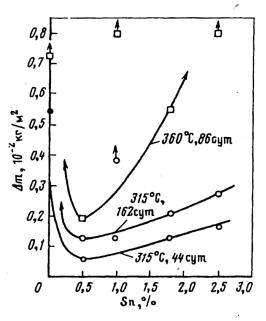

Рис. 3.5. Влияние содержания Sn на коррозионную стойкость губчатого Zr (содержание N − 0,006 %)

Вместе с тем следует отметить, что Sn оказывает весьма отрицательное влияние на коррозионную стойкость чистого Zr (например, иодидного) в воде и паре. Особенно резко это проявляется при повышенных температурах и длительных выдержках. Отмечается возрастание скорости коррозии с увеличением концентрации Sn, а также наличие перелома на кривой окисления, после которого скорость окисления существенно возрастает.

Элементы Fe, Cr, Сu, Мо и Ni хотя и используются для легирования циркониевых сплавов, но их применение основано, главным образом, на эмпирических данных, а механизмы и закономерности влияния их на коррозионную стойкость Zr не установлены. Неплохую стойкость в паре показали сплавы Zr−Cr при содержании Сг

41

до 1,5 %; Fe и Мо показали отрицательное действие на коррозионную стойкость бинарных сплавов, хотя в многокомпонентных сплавах они могут оказывать положительное влияние. В двойной системе Zr−Sn, как оказалось, небольшие добавки Fe, Cr и Ni действуют облагораживающе, понижая скорость коррозии. Минимальное значение скорости коррозии находится в области содержания этих элементов около 0,2 %. Однако в связи с тем, что Ni способствует адсорбции водорода циркониевыми сплавами (см. рис. 3.4), в качестве перспективного легирующего элемента его не рассматривают, а в последнее время появилась четкая тенденция замены его другими элементами или полного отказа от его использования. Например, первоначальный состав конструкционного сплава циркалой-2 содержал все три дополнительных элемента. Впоследствии был разработан «безникелевый» сплав циркалой-4 с содержанием Ni не более

0,007 % (см. табл. 2.1).

Выше было рассмотрено влияние элементов в бинарных системах. В более сложных системах роль легирующих элементов может измениться и качественно, и количественно, что проявляется, в частности, при легировании циркония, содержащего вредные примеси. Влияние элементов может проявляться различно и при разных условиях. Например, медь, влияющая отрицательно на коррозию в воде при 350 °С, в паре при 400−500 °С может обеспечить высокую коррозионную стойкость.

Примером влияния сложного легирования являются сплавы типа циркалой − положительное влияние олова в этих сплавах реализуется только в сочетании с железом и хромом.

Сплав Э635 имеет существенное преимущество перед сплавом циркалой-4 в коррозионной стойкости (рис. 3.6).

Изменение содержания основных легирующих элементов в сплавах на основе Э-635 приводит к существенным изменениям коррозионной стойкости. Так, установлено, что снижение концентрации Sn (при стандартных 1 % Nb и 0,3÷0,4 % Fe) от 1,5 до 0,8 % очень сильно снижает привес массы при автоклавных испытаниях в паре при 400 °С. В сплавах с 1,2 % Sn и 0,3÷0,4 % Fe снижение содержания Nb от 1,3 до 0,6 % снижает привес на 50 %, а при снижении содержания Sn до 0,8 % Fe привес меньше еще на 30 %.

42

Рис. 3.6. Зависимость коррозии оболочек твэлов из сплавов циркалой-4 (1) и Э635 (2) от содержания Li в воде (автоклавное испытание в течение 300 суток при 360 °С и

σ = 18,6 МПа)

m , 10-3 кг/м 2

30 |

|

|

|

|

|

|

|

|

25 |

|

|

|

|

1 |

|

|

|

20 |

|

|

|

|

|

|

|

|

15 |

|

|

|

|

2 |

|

|

|

10 |

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

Li, ppm

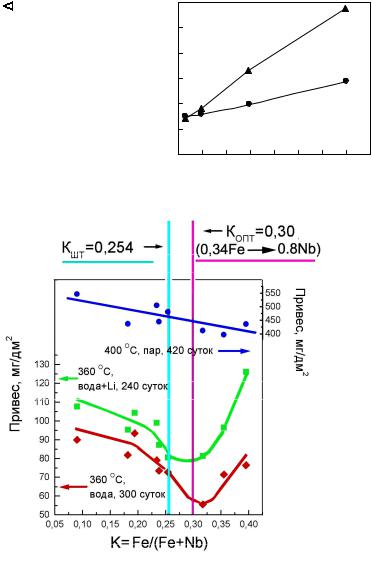

Рис. 3.7. Зависимость привеса сплавов типа Э635при коррозионных автоклавных испытаниях от величины соотношения концентраций железа и ниобия

43

При изменении содержания Fe в интервале от 0,1 до 0,6 % (при 0,8 % Sn и 1 % Nb) минимумом привеса массы наблюдается при (0,3−0,4) % Fe.

В воде при 360 °С снижение содержания Sn от 1,5 до 0,8 % (в сплавах с 1 % Nb и 0,3÷0,4 % Fe) сильно снижает коррозию. В сплавах с 1,2 % Sn и 0,3÷0,4 % Fe уменьшение содержания Nb от 1,3 до 0,6 % снижает привес почти на 40 %, а при снижении содержания Sn до 0,8 % привес меньше еще на 10−15 %.

От величины соотношения концентраций ниобия и железа зависят не только технологические свойства сплава Э635. Как видно из рис. 3.7, величина привесов сплава Э635 после испытаний при Т = 360 °С в воде и в воде с литием является немонотонной функци-

ей величины k = Fe/(Fe+Nb).

Из рис. 3.7 следует, что имея целью повышение коррозионной стойкости сплава Э635 за счет оптимизации соотношения железа и ниобия, по имеющимся результатам автоклавных испытаний следует выбрать kопт. = 0,30. Тогда, задавая содержание железа 0,35 %, получаем соответствующее содержание ниобия в сплаве 0,8 %. Таким образом, с точки зрения повышения коррозионной стойкости сплава Э635 можно рекомендовать сплав, содержащий 0,8 ± 0,1 % Nb и 0,35 ± 0,03 % Fe. Полученные результаты подтверждают правильность выбора содержания ниобия и железа в составе модернизированного сплава Э635М, разработанного А.В. Никулиной с сотрудниками на основе базового сплава Э635.

3.2. Влияние структурного состояния на коррозию циркониевых сплавов

Коррозионное поведение сплавов циркония (так же, как и другие аспекты его поведения) существенно зависит от структурного состояния сплавов, определяемого, в свою очередь, термической и термомеханической обработкой.

В зависимости от типа легирования, характера взаимодействия легирующих элементов с Zr и исходного состояния сплава циркониевые сплавы можно разбить на три группы.

44

1.Сплавы, в которых легирующие элементы имеют неограниченную растворимость в Zr и образуют в результате взаимодействия

сним непрерывный ряд твердых растворов (Ti, Hf).

2.Сплавы, в которых легирующие элементы практически не-

растворимы в α-Zr и присутствуют в нем в виде интерметаллидньк соединений. Это сплавы, содержащие Fe, Sn, Cr, Mo, Ni, Сu и др.

3. Сплавы, в которых легирующие элементы имеют неограниченную растворимость в β-Zr и ограниченную растворимость в α- Zr (Nb, Ta).

Для сплавов первой группы характерна слабая зависимость механических и коррозионных свойств от термической обработки.

Всплавах второй группы термическая обработка сильно меняет механические и коррозионные свойства. Структура этих сплавов является многофазной, состоящей из слаболегированной циркониевой матрицы и включений интерметаллидных фаз.

Если коррозионные свойства матрицы, содержащей малое количество легирующего элемента в твердом растворе, в какой-то мере известны, то свойства интерметаллических соединений изучены недостаточно. Установлено, тем не менее, что скорость коррозии циркониевых сплавов может существенно зависеть от количества, размеров и распределения интерметаллидных частиц.

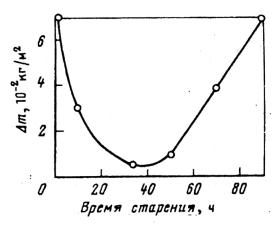

Вкачестве примера на рис. 3.8 изображена зависимость изме-

нения коррозионного привеса закаленного сплава Zr−Cu−Мо от времени старения. Ухудшение коррозионной стойкости при увеличении времени старения выше 40 ч приписывают укрупнению мелкодисперсных интерметаллидов. Нисходящая часть кривой обусловлена, очевидно, обеднением твердого раствора α-Zr. Таким образом, оптимальному состоянию соответствует условие равномерного распределения мелкодисперсных интерметаллидов и максимальное обеднение твердого раствора.

Для сплавов третьей группы характерна наиболее сильная зависимость механических и коррозионных свойств от термообработки. Так, в сплавах системы Zr−Nb в закаленном состоянии низкая коррозионная стойкость обусловлена присутствием нестабильных структур: α′ и ω-фаз.

Как следует из диаграммы состояния системы Zr-Nb (см. рис. 2.3), в ней при нагреве происходит довольно сильное изменение

45

растворимости ниобия в цирконии, прежде чем достигается температура α → β-превращения. Поэтому при закалке из двухфазной (α+β)-области может происходить фиксирование при комнатной температуре нестабильного структурного состояния. В частности, как было показано в разделе 2, образуются метастабильные α′-, β- и ω-фазы (последняя в участках, сильно обогащенных ниобием).

Рис. 3.8. Зависимость коррозионной стойкости в паре при 400 °С и давлении 10 МПа сплава

Zr + l % Cu + l,5 % Mo,

закаленного с температуры 1000 °С (выдержка 1 ч), от времени старения при 500 °С

Пересыщение твердого раствора приводит к пониженной коррозионной стойкости. Для повышения коррозионной стойкости необходимо обеспечить распад твердого раствора и добиться максимальной равновесности структурных составляющих α-Zr и β-Nb; содержание ниобия в последней должно быть на уровне 85−90 %.

Поскольку коррозионные свойства Zr−Nb-сплавов существенно зависят от структуры, очень важны режимы окончательной термообработки. Наилучшие результаты дает отжиг ниже монотектоидной горизонтали (см. рис. 2.3), при котором происходит обеднение α-фазы ниобием и замена фазы β-Zr на β-Nb. Отжиг при более высокой температуре может привести к повышению доли непревращенной фазы β-Zr и ухудшению коррозионных свойств. Т. е., циркониевые сплавы проявляют наивысшую коррозионную стойкость в структурном состоянии, при котором содержание Nb в твердом растворе минимально.

46

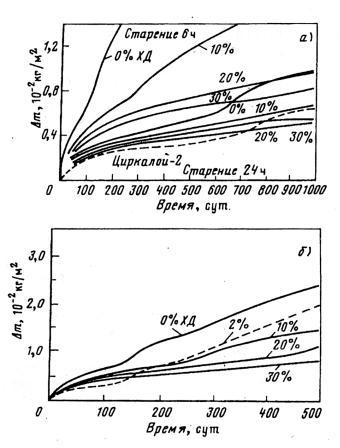

Рис. 3.9. Влияние степени холодной деформации (ХД) и длительности старения при 500 °С на коррозию закаленного с 880 °С сплава

Zr + 2,5 % Nb в воде: а − Т = 316 °С, р = 10,5 МПа; б − Т = 360 °С, р = 18 МПа

Особенно сильно структурное состояние влияет на коррозионное поведение сплава Zr + 2,5 % Nb. Для этого сплава еще в большей, чем у сплава Zr + 1 % Nb, степени наилучшие результаты дает «спокойное», равновесное состояние сплава, полученное отжигом после холодной деформации ниже монотектоидной горизонтали,

47

когда наиболее полно происходит обеднение ниобием α-фазы. При этом в целях оптимизации соотношения коррозионных и прочностных свойств отжиг производится обычно при не слишком высокой температуре (около 540 °С).

Однако желание получения более высоких прочностных свойств и высокого сопротивления ползучести привело к использованию сплава Zr + 2,5 % Nb в состоянии термомеханической обработки, которая состоит в закалке из (α+β)-области, холодной деформации с последующим старением. Оказалось, что различные сочетания холодной деформации и старения дают резко различающиеся результаты по коррозионной стойкости. На рис. 3.9 показаны кривые привеса сплава Zr + 2,5 % Nb в различных состояниях, которые можно разбить на две группы: после старения в течение 6 ч, когда распад закаленной структуры завершился не полностью, и после старения в течение 24 ч, когда этот распад практически завершился. Привесы для крайних значений в этих группах различаются в 10 раз.

Таким образом, для сплава Zr + 2,5 % Nb, так же как и для сплава Zr + 1 % Nb, вопрос об обеспечении коррозионной стойкости сводится к вопросу оптимизации соотношения прочностных и коррозионных свойств.

Для обеспечения полноты распада α′-фазы нужно повышать температуру и время старения, но при этом нельзя перейти границу, когда начнется рекристаллизация (превращение пластинчатой структуры в равноосные зерна) и интенсивная коагуляция мелкодисперсной βNb-фазы.

Наряду с термической обработкой на коррозионную стойкость циркониевых сплавов, главным образом третьей группы, заметное влияние оказывает механическая обработка. Так, сплавы Zr−Nb, деформированные при Т < Трекр, приобретают высокую коррозионную стойкость, сравнимую со стойкостью сплавов после отпуска в области α-фазы, а иногда даже выше. Такой эффект обычно объясняют образованием в процессе прокатки или волочения текстуры. Поскольку кристаллографическая структура растущих зерен оксидной пленки согласуется с металлической подложкой, то при наличии текстуры взаимная разориентировка зерен растущей оксидной пленки будет минимальной. Это приводит к уменьшению дефектных зон в пленке оксида и повышению ее защитных свойств.

48

3.3. Влияние внешних факторов на коррозию циркониевых сплавов

К основным внешним факторам следует отнести механическое воздействие, состав теплоносителя, тепловые потоки и действие излучений.

Фреттинг-коррозия. Циркониевые сплавы имеют относительно высокое сопротивление коррозии в воде умеренных параметров, типичных для энергетических реакторов, пока на поверхности металла имеется тонкая оксидная пленка. Если эту пленку удалить, то произойдет быстрое окисление с образованием новой оксидной пленки, выполняющей защитные функции. В случае постоянного удаления возникающей пленки, например, за счет соприкосновения с другими поверхностями (т.е. трения), возникает процесс удаления металла с поверхности, получивший название фреттинг-коррозии. Наиболее подвержены фретинг-коррозии места контакта оболочек твэлов с дистанционирующими решетками, вибрирующими под влиянием турбулентности потока и пульсации давления теплоносителя.

Фреттинг-коррозия нередко реализуется на практике и может привести к повреждению тепловыделяющих элементов, чехловых труб или технологических каналов. Скорость фреттинг-коррозии зависит от многих факторов, включая частоту и силу соприкосновений, прочность оксидной пленки, агрессивность окружающей среды и т.п.

Основной метод борьбы с этим явлением состоит в предотвращении вибраций, приводящих к периодическому соприкосновению поверхности циркониевых изделий с другими деталями, напрмер, использование дистанционирующих решеток пружинного типа. Назначение таких решеток − предохранить твэлы от выскакивания из фиксированных гнезд под действием вибрации.

Вопрос о влиянии состава теплоносителя на коррозию циркониевых сплавов в основном сводится к вопросу о содержании кислорода и водорода, хотя иногда и приходится рассматривать другие компоненты теплоносителя, например добавки борной кислоты в реакторах ВВЭР. Часто содержание кислорода является наиболее сильно влияющим фактором. По сравнению с действием кислорода

49

роль облучения кажется несущественной. Однако имеются примеры, когда действие облучения является резко доминирующим. Например, сплав системы Zr−Fe−Ni, который во внереакторных условиях проявляет явное преимущество по сравнению со сплавами Э110, Э125 и циркалой-4, но в условиях облучения его окисление оказывается катастрофически быстрым.

Облучение усиливает коррозию практически всех сплавов циркония. Единственным сплавом, для которого отмечено положительное влияние облучения, по крайне мере в начальной стадии, является сплав Zr−2,5 % Nb, особенно в состоянии после закалки и отпуска. Этот эффект можно объяснить тем, что облучение стимулирует более глубокий распад α (или α′) -фазы, приводя к ее большему, чем без облучения, обеднению ниобием.

Механизм воздействия облучения на коррозию Zr недостаточно ясен. Существует два аспекта действия облучения. С одной стороны, создание дефектов в оксидной пленке, способствующих транспорту кислорода из теплоносителя к поверхности металла. С другой стороны, облучение путем радиолиза теплоносителя вызывает усиление взаимодействия последнего с Zr как за счет повышения концентрации атомарного кислорода, так и, в особенности, за счет образования неустойчивых радикалов НО2 и О2+.

Нодулярная коррозия. Полагают, что именно образование радикалов в результате радиолиза является причиной специфического явления − очаговой (нодулярной) коррозии циркониевых сплавов в ВВЭР. Очаги коррозии, обнаруживаемые на твэлах, имеют диаметр обычно несколько десятых долей миллиметра и толщину от нескольких десятков до 100−200 мкм.

Нодулярную коррозию наблюдали также и на внутренней поверхности длительно работающих технологических каналов реакторов РБМК и тяжеловодного реактора SGHWR. В то же время нодулярная коррозия не отмечается на каналах реакторов CANDU, в теплоноситель которого для подавления радиолиза вводится водород. Интенсивность нодулярной коррозии пропорциональна плотности нейтронного потока и обычно коррелирует с распределением нейтронного потока по высоте активной зоны реактора. Усиление нодулярной коррозии вплоть до образования сплошных поясков из слив-

50