Лақтыруға қарсы жабдық

Плашкалы превентор

Плашкалы превенторлар мұнай-газ атқылауынан сақтандыру мақсатында ұңғы сағасын саңылаусыздандыру үшін қолданылады. Плашкалар жабылғаннан кейін, бұрғылау тізбегі қозғалмайтын болады. Қажет болған жағдайда құбырларды кесетін арнайы плашкалары болады.

Егер плашка деңгейінде бағыттаушы құбыр, бұрғылау құлпы, муфта және диаметрлері мен геометриялық формалары орнатылған плашкаларға сәйкес келмейтін құбырлары тізбегінің басқа да бөлшектері орналасқанда саңылаусыздықты қамтамасыз ете алмайды. Жабық превентор жағдайында тізбектің баяу қозғалуына жол беріледі, ал бұрғылау тізбегінің айналуына, көтеріп және түсіруіне жол берілмейді.

Превентордың тұрқысы 2 тік өтпелі тесігі және шпилькаларға арналған цилиндрлі фланецтері бар болат құйма болып келеді. Шпилькалармен бекітілу – превентордың биіктігін азайтуға мүмкіндік береді, алайда, ЛҚЖ монтаждау кезінде шпилька осі мен фланецтердің тесігінің сәйкесітігін қамтамасыз ететін дәлдікті талап етеді. Тұрқыда плашкаларды 18 орналастыруға арналған көлденең өтпелі аумақ бар. сыртынан бұл аумақ жақтаулы 1 және 6 қақпақтарымен жабылады. Олар тұрқыға бұрандалармен 5 бекітіледі. Қақпақ пен тұрқы резеңкелі тығыздағыштармен 4 тығыздалады. Плашкалардың превентор тұрқысына жабысып қалмауы үшін қысқы уақытта бу жіберетін түтікшелер 15 орналастырылған. Қапақтың жақтаулы бетінде шпилькалар арқылы гидроцилиндрлер 7 орнатылады.

Плашкалы превентор

Плашкалар жиналған күйінде штоктың Г-тәрізді ойығына салынып, превентор корпусына отырғызылады. Коллектордан 3 түтікшелер 19 арқылы гидроцилиндрдің сыртқы аумағына айдалатын сұйықтық қысымынан поршеньдер қарама-қарсы бағытта қозғалып, плашкалар превентордың кіру тесігін жабады. Сұйықтықты цилиндрлердің ішкі аумағына айдаған кезде плашкалар қозғалып, превентордың кіру тесігін ашады. Поршень штогы (8) мен қақпақ (6) және гидроцилиндр (7) резеңке сақиналармен (4, 9, 13, 14) тығыздалынады.

Превентордың гидравликалық басқарылуы гидравликалық жүйенің істен шығуы кезінде және превенторды ұзақ уақытқа жабу кезінде бір әсерлі қол механизмімен алмастырылады.

Қол механизмі шлицті білікшеден 10 және поршеньмен шлицті жалғанған аралық бұрандалы төлкеден 12 тұрады. Білікше карданның шаңышқысы 11 және тартпа арқылы ұңғыма сағасынан қауіпсіз аймаққа шығарылған штурвалға жалғанады. Білікшенің сағат тілі бойынша айналуы кезінде бұрандалы төлке тік сызықты қозғалыс жасайды және поршеньді превенторлардың плашкалары тірелгенше жылжытады. Превентордың есептік жабылу уақыты гидравликалық жүйені қолданғанда 10 секунд, ал қолмен басқарылғанда 70 секундты құрайды.

Превентор плашкалары корпустан (3), ауыстырылмалы сына (17) және резеңке тығыздауыштан құралған.

Плашкалы превенторлар келесідей белгіленеді:

ППГ – гидравликалық басқарылатын плашкалы превентор;

180 х 210 – өту тесігінің диаметрі және қысым кг/см2

Плашкалар құбырды қысу үшін – құбырлы, құбырсыз ұңғыманы жабу үшін – тұтас және арнайы құбырды кесу түрінде кездеседі.

Электрлі жетекті және бір бағытты жетекті превенторлар жасалған. Бұдан басқа қосарланған превенторлар да қолданылады.

Әмбебап превенторлар (ПУ)

Әмбебап превенторлар кең мүмкіндіктерге ие. Әмбебап превенторлар бұрғыланатын мұнай және газ ұңғылар сағасын саңылаусыздандыру, бұрғылау тізбегін бұру және құбырларды муфталарымен қоса тарту үшін қолданылады, яғни ол ППГ превенторларына қарағанда мүмкіндіктері кең. ПУ тығыздалатын заттың диаметрі мен геометриялық формасына тәуелсіз ұңғыма сағасын саңылаусыздандыра алады.

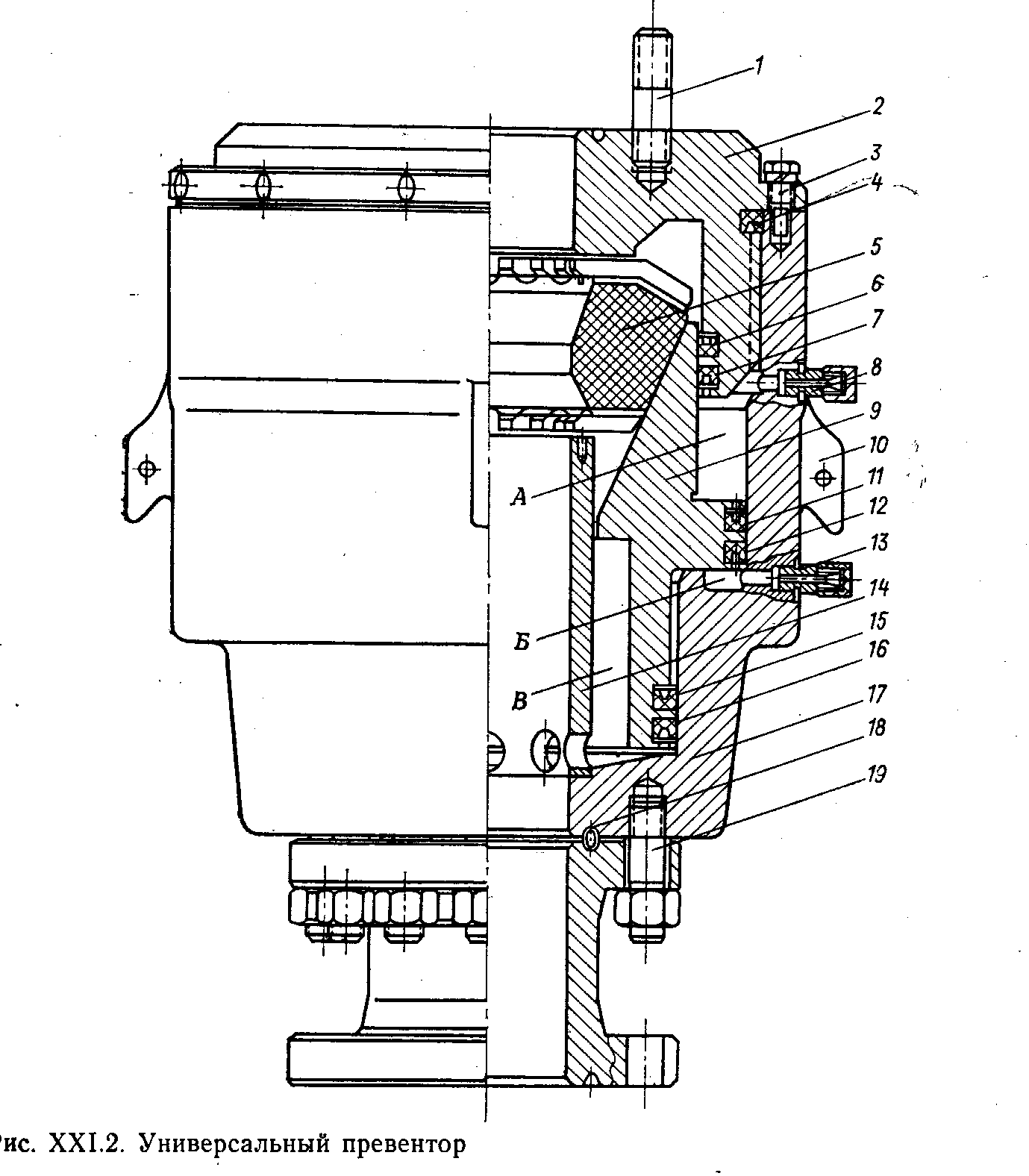

Тұрқы 14 тіреу фланеці және превенторды бекітуге арналған шпилькалары 19, монтаждау-демонтаждау жұмыстары және тасымалдау кезінде ілуге арналған құлақшалары 10 бар сатылы цилиндрлі формалы болат құйма болып келеді.

Превентор тұрқысында тұтас сатылы поршень 9, резеңкелі-металды тығыздағыш манжет 5 және сақтандырғыш төлке 14 орналасқан. Қиылған конус тәріздес формасы бар тығыздағыш манжет поршеннің конусты тесігімен байланысып қақпаққа 2 тіреледі.

Әмбебап превентор

Поршень мен манжет превентор тұрқысына орнатылып, тік бұрышты бұрандамамен бұралған қақпақпен жабылады. Сұйықтықты Б аумағына айдау кезінде поршень жоғары көтеріліп манжетті 3 қысады, ал ол өз кезегінде осьтік тесікті жабады.

Превентор А аумағына қысым берілу кезінде ашылады, өйткені манжет серпімді күштердің әсерінен кеңейеді.

Превентордың есептік жабылу уақыты 30 с-н аспауы керек.

Үшкір ұштарымен зақым келтірмеу үшін бұрғылау құлыптары мен муталардың шеттері Ð 180 егеледі.

Белгіленуі:

ПУ-1 – 180 х 210.

Өту диаметрі мен қысымы: 180 х 210 – 140, 210, 350, 700 кг/см2 немесе 14, 21, 35, 70 Мпа.

Айналмалы превенторлар

Бұрғылау барысында ұңғыма сағасын саңылаусыздандыруға арналған. Негізінен ол роторлы бұрғылау кезінде қолданылады.

Айналмалы превенторлар тұрқыдан, қозғалмайтын патроннан және айналмалы оқпаннан тұрады.

Плашкалы және әмбебап превенторларға қарағанда айналмалы превенторлардың айналатын оқпанға киіліп, өзінің серпімділігмен және сағадағы қысыммен бұрғылау тізбегін қысатын манжеті болады.

Айналмалы превенторлар мұнай мен газға терең бұрғылауда кең қолданыс тапқан жоқ.

69. Бөлшектерді пісіріп(сварка) жөндеу: түрлері және қолдану ерекшелігі.

Пісіру деп бөлшектер немесе оның жекелеген бөліктері арасында атом аралық өзара әсер немесе молекулалық ілінісу күші әрекеті салдарынан бөлінбейтін бірігудің пайда болу процесін айтады. Пісірумен металдарды және металл емес материалдарды, мысалы, шыныларды, пластмассаларды және басқаларды біріктіреді. Суықтай пісіруден басқа пісіру кезінде бөліктердің пісіріліп біріктірілетін жерлерін пластикалық (қысыммен пісіру) немесе балқытылған (балқыта пісіру) күйге дейін қыздырады. Металл жапсырмасы мен негізгі металдардың қасиеттерін бірдей қылуға ұмтылады. Бұл қосылатын материалдарды және пісіру режимдерін анықтайды.

Жөндеу мекемелерінде болаттан жасалған бөлшектерді жөндеуге негізінен қол электрдоғалық және кейбір жағдайларда қол-газбен пісіруді қолданады. Шойыннан жасалғандарды жөндегенде бөлшекті түгелдей қыздырып, пісірілетін жерлерін қыздырып және қыздырмай әдетте қол-газбен пісіруді және кейбір жағдайларда электрдоғалық пісіруді пайдаланады. Түсті металдардан жасалған бөлшектерді қол-газбен немесе аргондық-доғалық пісірумен жөндейді.

Пісірумен бөлшектердің жекелеген бөліктерін біріктіреді, жарықтарын, кемшіндерін толтырады және басқа ақауларын дұрыстайды.

Қолдан газбен пісіру және балқыма құю. Бұл процестерде негізгі және құйылатын материалды балқытатын жылу жанғыш газдарды (ацетилин, пропан-бутан қоспалары және басқалар) оттегімен тотықтырудан алынады. Ең кең тараған жанғыш газ – ацетилин (10.1-сурет).

Оттегі мен ацетилиннің қатынасына қарай жалын қалыпты немесе бейтарап, көміртектендіргіш, тотықтырушы болып бөлінеді. Бейтарап жалында оттегінің ацетилиннің шамасына қатынасы 1,0÷1,2. Көміртектендіргіште бұл қатынас 0,8÷0,9, тотықтырушыда – 1,2÷1,5 болады.

Алюминий қорытпаларынан, сондай-ақ құрамындағы көміртегі 0,5% дейінгі болаттарды бейтарап жалынмен пісіреді. Көміртектендіруші жалын шойыннан және құрамындағы көміртегі 0,5% көп болаттарды пісіруге қолданылады.

Қолдан газбен пісіру мен балқыма құюда жапсардың және балқытылған қабаттың сапасы құйылатын материалдың құрамына маңызды тәуелді. Құйылатын материалдың құрамы жөнделетін бөлшектің материалының химиялық құрамына жақын болуы керек.

Жапсарды тотығудан қорғау және пісіру кезіндегі пайда болатын тотықтарды жақындатпау үшін ұнтақ немесе пасталар түріндегі флюстер қолданылады.

Газбен балқыма құюда негізгі және қосылатын материалды қыздыру оңай реттеледі, ол негізгі металды қажеттіліктен артық балқудан және

10.1 – сурет – газбен балқыма құю

сұлбасы: 1 – балқыма құйылатын бөлшек;

2 – газдық оттық; 3 – қоспалық материал;

4 – балқытылған металл.

балқымамен араласудан қорғайды. Көміртектендіргіш жалынды пайдаланғанда көміртек пен қоспалардың жанып кетуі аз, балқытылған қабаттың тығыздығы жоғары. Балқытылған қабаттың қалыңдығы 2,5-4,0 мм.

Газбен балқыма құюдың кемшілігі балқытылған қабаттың қалыңдығының әртүрлі болатыны.

Шойын бөлшектерді пісіру күрделі процесс. Ол шойында көміртек пен кремнийдің көптігіне, оның құрылымының әртүрлілігіне және температура өзгеруіне сезімталдығына байланысты. Шойынды пісірген кезде әр жері әртүрлі қызатындықтан және тез суынуы салдарынан жарықтар, пісіру аймағында өңделуі қиын ағартылған, қаттылығы жоғары шойын пайда болады.

Шойын бөлшектерді екі жолмен: жылытып және жылытпай пісіреді. Пішіні күрделі емес және өлшемдері үлкен емес шойын бөлшектерде жылытпай пісіруді қолданады, ал пішіндері күрделі бөлшектерді жылытып пісіреді.

Жылытып пісіруде шойынның ағаруы және қалдық кернеулер пайда болдырмауы үшін алдын-ала бөлшекті 650-700ºС дейін қыздырады. Пісіру кезінде бөлшектін температурасы 350ºС төмен болмауы керек. Пісіруді аяқтағаннан кейін қайтадан бөлшекті 650-700ºС дейін қыздырады да, сонан соң баяу суытады.

Пісіру кезінде аздап шойынның құрамындағы көміртек пен кремний жанатыны себепті оның ағаруы болады. Сапалы пісіру жапсарын алу үшін қоспа материалда 3,0-3,6% көміртек, 3,0-4,8% кремний, пісіру ваннасына күкіртті кетіру үшін 0,5-0,8% марганец болуы керек.

Жылытпай пісіруде шойын сырықтардың Б маркасын, жылытып пісіруде – А маркасын пайдаланады.

Алюминий мен алюминий қорытпаларынан жасалған бөлшектерді пісіру олардың мынандай қасиеттерімен айқындалады:

1. балқу температураларының төмендігі (600º шамасында) және жоғары сұйықтық-аққыштығымен;

2. жоғары жылу өткізгіштігімен;

3. ауада балқу температурасы 2050ºС болатын балқуы қиын тотықтық

қабық жасай алатын қабілетімен:

4. пісіру жапсарында кеуектер пайда болуына әкелетін балқытылған алюминийде сутегінің жоғары ерігіштігімен.

Тотықтық қабатты еріту үшін маркасы АФ-4А сияқты флюстерді пайдаланады. Бөлшекті алдын-ала 300-350ºС дейін қыздырады. Алюминийдің жарылып кетуге бейімділігін азайту үшін қоспа материалдың құрамына 3% аз емес кремний қосады. Пісіру ваннасында сутегінің пайда болуының алдын-алу үшін пісіру алдында бөлшекті жылытып, флюсті қыздырып алу керек.

Электрдоғалық пісіру және балқыма құю. Бұл кезде электрод пен пісірілетін металл арасында пайда болатын электрмен пісіру доғасы металдарды балқытуға арналған жылу көзі болып табылады. Пісіру жапсарының сапасы электродтың диаметріне, оның типі мен маркасына, пісіру тоғының шамасына, доға кернеуіне, токтың тегі мен полярлығына, пісіру жылдамдығына, жапсардың кеңістікте орналасуына тәуелді. Электрдоғалық қолдан пісіру мен балқыма құюда көбіне өзегі металл электрод пайдаланылады. Электродтың қабығының құрамына кіретін компоненттер тобы мынандай: тұрақтандырушы, қож жасаушы, газ шығарушы, тотықсыздандырушы, қоспалаушы және байланыстырушы. Электродтарды диаметрлерін 1,6-12,0 мм, ұзындықтарын 225-450 мм етіп жасайды. Электродтардың типі мен маркасын жөнделетін бөлшектің металының химиялық құрамына және пісіру жапсарына немесе балқытылған қабатқа қойылатын талаптарға тәуелді таңдайды.

Электродтың диаметрін балқытылып құйылатын қабаттың қабатына тәуелді таңдайды.

Пісіру тогының шамасы электродтың диаметріне тәуелді былай анықталады:

Inic = (20 + 4 dэл)· dэл , (10.1)

мұнда, Inic – пісіру тогының шамасы, А;

dэл – электрод диаметрі, мм.

Доғадағы кернеу электрод диаметрінің 0,5-1,1 үлесін құрайтын оның ұзындығына тәуелді. Әдетте Umax≤ 60 В. Қорек көзі ретінде тұрақты ток та, айнымалы ток та қолданылады. Токтың тегі мен полярлығы жөнделетін бөлшектің қалыңдығы мен химиялық құрамына тәуелді таңдалады. Жұқа металл мен жоғары қоспаланған болат кері полярлы тұрақты токпен пісіріледі. Электр доғасында жылудың үлкен бөлігі анодта шоғырланған. Сондықтан егер бөлшектің қызуы аз болуы керек болса, оны катодпен қосады, яғни пісіру кері полярлы токпен жүргізіледі. Айналмалы токты қалыңдықтары орташа және үлкен көміртекті және төмен қоспаланған болаттарды пісіруге қолданады.

Балқыма құйғанда алдындағы құю білікшесінің енінің ⅓ жабылатындай етіп, бірнеше қабат етіп құяды. Әрбір қабатты құяр алдында алдындағы қабатты қождан тазалап алу керек. Балқыма құюда бөлінетін жылу маңызды шамада. Сондықтан жиырылып қалулар болмауы үшін алдындағы қабат суйтындай үзіліс жасап, қабаттардың орналасу тәртібін сақтай балқыма құюды жүргізу керек.

Шынықтырылған бөлшектерді жөндегенде жасып қалулары болмауы үшін балқыма құйылмайтын бөлігін суға батырып қояды. Қоспаланған болаттарға балқыма құйды оларды алдын-ала қыздырып, жоғары тығыздықтағы токпен жүргізеді.

Қолмен балқыма құюды жұмыс көлемі аз кезде және жетуі қиын жерлерді пісіргенде қолданады. Бұл процестің артықшылығы – қолайлылығы мен қарапайымдылығы. Оның кемшіліктері - өнімділігі аз (балқыма құю коэффиценті α =5-7 г/(А · r), доғаның тұрақтылығы төмен және балқыма құю сапасы жоғары емес.

80. Қармаушы аспаптар (Ловильный инструмент). Тағайындалуы, қолдану ерекшеліктері.

Ішкі босататын ТВОК-144*168 09быр ұстағышы диаметрі 168 мм лік пайдалану тізбегінен диаметрі 114 мм лік СҚҚ лер тізбнгін тұтас немесе бөлшектеп шығару үшін арналған. Сыртқы босататын 1ТНО-89-168 құбыр ұстағышы құбырлардың апатты тізбегін тұтас немесе бөлшектеп шығару үшін жасалған .Ол диаметрі 168 мм лік пайдалану тізбегіндегі муфта бетінен немесе сол құбырдың сыртқы бетінен ұстап қалады. Кіші диаметрлі апатты құбырлар мен штангілерді шығарып алу үшін аралас ЛКШ – 115 ұстағышын қолданады. Ол арқылы диаметрі 12 ден 22 мм ге дейінгі штангі денесін немесе муфтасын не болмаса диаметрі 48 мм муфтасы жоқ жəне екі ұшы тегіс құбыр денесін ұстауға болады. Ұңғыдан ұстап ала алмаған құбырларды ұңғылық штангілі сораптарды жəне басқа заттарды шығарып алу үшін овершоттарды пайдаланады. Олардың өзі ішінде жоғарыға бағытталған үш серіппелі жапырағы бар сақина орналасқан цилиндрлі тұлғадан құралады. Овиршотты құбырлар үстінде түсіріп апатты объектіні онымен жауып қалды. Осы кезде овиршоттың серіппелі жапырақтары керіліп оны тұлға ішіне еркін өткізеді. Овиршотты көтеру басталған соң, серіппелі жапырақтар апатты объект бетімен сырғиды. Сөйтіп кезкелген шығыңқы жерге немесе бунаққа барып тіркелгенше сырғи береді. Содан кейін олардың біріккен көтерілуі басталады.

4.1 Сурет. 4.2 Сурет. 4.3 Сурет.

əмбебап пайдалану Тесіксіз колокол. Босатылмайтын кұбырұстағыш.

метчигі.

81. Агрегаттарды монтаждау сапасын бақылау (өстестігін, параллельдігін, ремендер мен

шынжырлардың тартылуын).

83. Мобильді бұрғылау қондырғылары. Қолдану және конструкциялық ерекшеліктері.

84. Бөлшектерді қысыммен жөндеу.

Бөлшектерді қысыммен жөндеудің мағынасы пластикалық деформацияның көмегімен бөлшектің материалдарын тарату нәтижесінде жұмысшы беттің бастапқы өлшемдерін қалпына келтіру болып табылады.

Бұл тәсілмен жөндегенде мынадай негізгі талаптар орындалуы керек:

1) жөнделетін бөлшектің жұмысшы емес беттерінде артық материалдар қоры болуы;

2) материалдың жеткілікті пластикалылығы;

3) жөнделген бөлшектің механикалық қасиеттері жаңанікінен кем болмауы;

4) механикалық және жылулық өңдеу жұмыстарының көлемі аз болуы;

5) бұл тәсілмен жөндегенде шынықтырылған немесе беріктендірілген бөлшектер алдын-ала жасытылуы немесе босаңсытылуы керек.

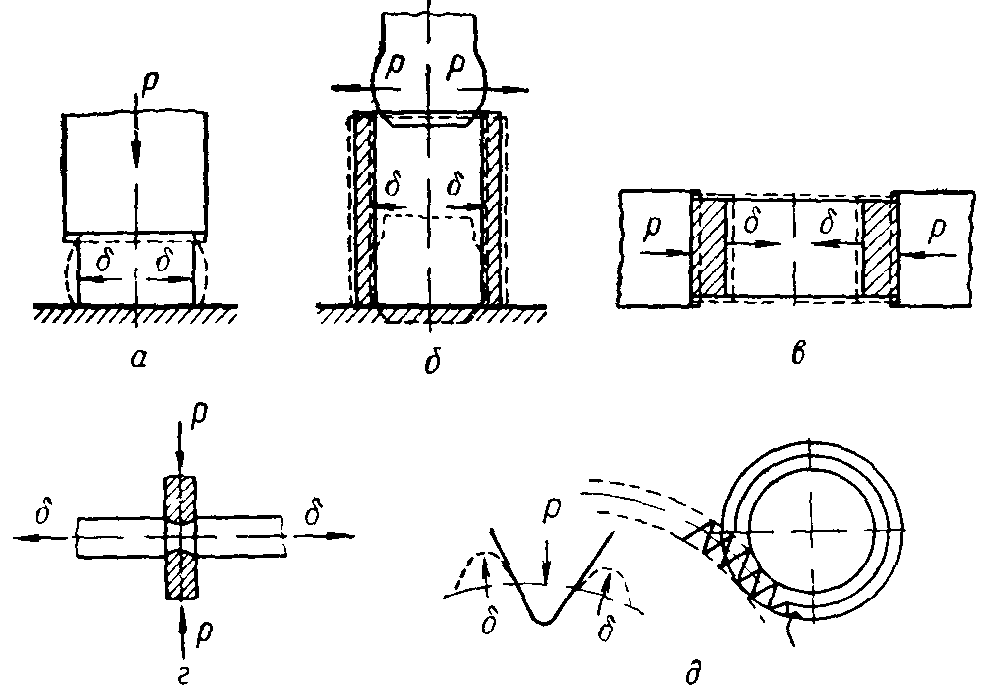

9.2-суретте тозған бөлшектерді қысыммен жөндеудің түрлері – отырғызу, кеңіту, жаншу, созу, таптау – көрсетілген.

Отырғызу (9.2-суретте, а) биіктігін кеміту есебінен тұтас немесе ортасы тесік бөлшектердің сыртқы өлшемдерін ұлғайтуға және ортасы тесік бөлшектердің ішкі өлшемдерін кемітуге қолданылады. Отырғызу кезінде бөлшектің өсіне вертикаль бойымен әсер ететін күш Р

9.2 – сурет – бөлшектерді қысыммен

өңдеудің түрлері.

бағыты

деформация

бағытымен

беттеспейді.

бағытымен

беттеспейді.

Кеңіту

(9.2-сурет, б) бөлшектің биіктігін сақтай

отырып немесе азғана өзгерте оның

сыртқы өлшемдерін үлкейту үшін

қолданылады. Бұл кезде әсер етуші күш

Р

бағыты деформациямен

бағыттас,

металл ортадан сыртқы жиекке ығыстырылады.

бағыттас,

металл ортадан сыртқы жиекке ығыстырылады.

Жаншу

(9.2-сурет, в) ортасы тесік бөлшектердің

сыртқы беттерінің өлшемдерін кеміту

есебінен ішкі беттерінің өлшемдерін

кемітуге пайдаланылады. Жаншу кезінде

сыртқы күш Р

бағыты деформациямен

бағыттас,

металл сыртқы жиектеріне қарай

ығыстырылады. 5.6-суретте төлкені жаншуға

арналған құрал көрсетілген.

бағыттас,

металл сыртқы жиектеріне қарай

ығыстырылады. 5.6-суретте төлкені жаншуға

арналған құрал көрсетілген.

Созу

(9.2-сурет, г) бөлшектің кейбір жерлерінің

көлденең қимасын кеміту есебінен оның

ұзындығын өсіруге пайдаланылады. Бұл

кезде сыртқы күш Р

бағыты қажетті деформация

бағытымен

бағыттас емес.

бағытымен

бағыттас емес.

Таптау

(9.2-сурет, д) бөлшектіңкейбір жерлеріндегі

металды ығыстырып оның сыртқы өлшемдерін

ұлғайтуға немесе ішкі өлшемдерін

кемітуге қолданылады. Таптау кезінде

сыртқы күш Р

пен деформация

бағыттары

қарама-қарсы.

бағыттары

қарама-қарсы.

Түзету

деформацияланған бөлшектің пішінін

қалпына келтіруге қолданылады. Түзету

кезінде сыртқы күш Р

пен деформация

бағыттары бағыттас. Түзетуді статикалық

күш түсірумен немесе қақтамалаумен

іске асырады.

бағыттары бағыттас. Түзетуді статикалық

күш түсірумен немесе қақтамалаумен

іске асырады.

Статикалық күш түсіруде престер қолданылады. Оның кемшіліктері: кері әсер салдарынан тұрақты пішін алудыңқиындығы,шаршауға беріктіктің төмендеуі және бөлшектің көтеру қабілетінің кемуі. Түзетуді тұрақтандыру үшін қыздыруды немесе қос түзетуді, яғни бөлшекті қарсы жағына қарай майыстырып, содан кейін қайтадан түзетумен қалпына келтіруді қолданады.

Қақтамалаумен бөлшектің кез-келген жерін қалаған бағытта түзетуге болады. Қақтамалауға пневмобалғаны пайдаланады. Қақтамалаудан кейін бөлшекті жарықтың бар-жоғына тексеру керек.

Бөлшектерді қысыммен жөндеудің артықшылықтары: қалпына келтіру сапасының жоғарылығы, стандартты жабдықтардың пайдаланылуы, металдарды өсірудің қажеті жоқтығы, яғни үнемділігі.

Бұл тәсілдің кемшіліктері: жөнделетін бөлшектердің түрлері шектеулі,кейбір жағдайларда қайтадан жылулық өңдеулер жүргізу керек, әрбір бөлшекті жөнжеуге арнайы жарақ қажет.

85. Мұнайды жинауға және дайындауға арналған жабдықтар.

Мұнай мен газды жинап және тасымалдауға дайындауға арналған жабдықтар, ал қабат суын пайдалану немесе ағызып жіберу жұмыстары мұнай мен газдың шығымын азайту бағытында үлкен рөл атқарады және жіті назар аударып, көптеген қаржы талап ететін сала. Мұнайды жинау мен тасымалдауға дайындаудың металсыйымдылығы орасан үлкен және көп мөлшерде құбырлар жүйесін, ауқымдары үлкен сепараторлар, тұндырғыштар мен резервуарларды қажет етеді.

Ұңғыма өнімін жинаудың жалпы жүйелік сұлбасы 7.1-суретте көрсетілген. Мұнда мұнай, газ және қабаттық суды жинау мен дайындау сұлбасы келтірілген. Жекеленген технологиялық сұлбаларға байланыссыз барлық жағдайларда кейбір процестер мен операциялар, сонымен бірге орындалатын жұмыстар мынадай болып келеді:

- эмульсияны бұзу, оны құбырмен тасымалдау мен газды сепарациядан өткізу. Бұл процестер – тасымалдаушы жүйенің тұтқырлығын төмендету, парафиннің шөгуін болдырмау мақсатында орындалады;

- суды мұнайдан бөлу, өлшеу-тапсыру операциясы, тауарлы және шикізатты резервуарларды толтыру;

- шайынды суларды біріншілік тазалау және құбырлардағы мұнайды деэмульсиялау және оны мұнай дайындаудың технологиялық циклінде кері қайырып отыру;

- мұнай мен судың сапасын бақылау және оларды өзара тазалау;

- тауар паркына қызмет көрсету мен мұнай сапасын жақсарту.

Біріктірілген сұлбада (7.1-сурет) ұңғыманың өнімі өлшеуіш «Спутник» қондырғысына келіп түседі. Одан шыққан газдалған мұнай-сулы эмульсия деэмульгаторда өңделіп, оның эмульсиялық брондалған қабыршағы турбулентті режимде (Re=2000-25000) кәсіпшілік құбырында қиратылады. Қиратылған эмульсия алдын ала дренажды сумен араластырылып, ары қарай секциялы тамшытүзгішке жіберіледі. Эмульсия ағынына жіберілген дренаж суы тамшытүзгіште су глобулының іріленуіне әкеліп, сепараторда ол фазаның жылдам ажырауына әкеліп соғады.

Сепаратордан шыққан дегаздалған, құрамында аздаған су тамшылары бар мұнай 40 0С-қа дейін ысытылады да, тамшы түзуші секциядан толық сусыздану үшін тұндырғышқа келіп түседі. Бөлінген газ компрессор арқылы газ жинағышқа келіп түседі, ал сусызданған мұнай тұщы сумен өңделгеннен кейін тамшытүзгіш арқылы тұзсыздану мақсатында тұндырғышқа жіберіледі. Ол жерден мұнай буферлі ыдысқа келіп, ары қарай сораптармен бас құрылымдарға, сонан соң мұнай магистралына жіберіледі.

Ұңғыма өнімін жинау мен дайындаудың технологиялық сұлбасы жабдықтардың негізгі тобын бөліп қарауға мүмкіндік береді.

7.1-сурет. Мұнайды, қабат суы мен газды жинау және дайындау сұлбасы

Тораптар бойынша біріктірілген операциялар: А-сұйықты тасымалдау, тұтқырлықты азайту, парафин шөгіндісін болдырмау, эмульсияны бұзу, ағын қабатын біртіндеп ажырату; Б-орта өлшемдегі тамшыларды ірілендіру, турбулентті режимде мұнай ортасындағы дренажді су тамшысын тазалау, газды сепарациядан алдын ала өткізу, газ қосылыстарын коалесценциялау; В-газ көпіршіктерін бұзу, газды бұрып алу, су глобулын дренажды су құрамына ығыстыру, гидрофильді сұйықты сүзгіде газдың ұлғаю энергиясымен глобулды бұзу, сұйықтық флотация, суды ағызып жіберу; Г-ыстық сепарация мен деэмульсиялау, жылыту, жұқа дисперсті эмульсия бөлігіндегі брондалған қабықшаны бұзу, турбулентті режимде коалесценциялау, мұнай және су ағындарын бөлу; Д-жеңіл фракцияларды іріктеп алу, конденсатты мұнайға кайтару, тұзды жуу, ағынды бөлу, суды ағызып жіберу, мұнайды бұрып алу; Е-гидродинамикалық эффектілердің есебінен мұнайды тасымалдау мен сапасын жақсарту, мұнайдың резервуардан өту операциясын бөлініп шыққан сумен ортақтастыру; З-турбуленттік режимде лас судағы шөгінділерді ірілету және тасымалдау; И-сұйықтық гидрофобты сүзгіде суды тазалау, дренаж суының коррозионды белсенділігін азайту; 1-ұңғымалар; 2-өлшеу құрылғысы; 3-деэмульгаторды беру; 4-құбыр; 5-I, 5-II, 5- III тамшы түзушілер; 6-үшфазалы сепараторлар; 7-жолдық жылытқыш; 8-сусыздандыру сатыларының тұндырғыштары; 9-компрессор; 10-тұщы суды беру; 11- тұзсыздандыру сатыларының тұндырғыштары; 12-мұнайдың буферлі ыдысы; 13,16 - мұнай сораптары; 14-мұнай сапасын талдағыш, өлшеу құрылымы, 15 - тауар резервуары; 17-су сорабы; 18-судың буферлі ыдысы; 19-тотықтырғыш ингибиторын беру; 20-гидрофобты сүзгілі тұндырғыш; 21-суды гидродинамикалық өңдеуге арналған құбыр; 22-мұнайды жинағыш ыдыс; 23-шығым өлшеуіш

Жинағыш жабдықтарына жататындар – бұл өлшеуіш қондырғылары, біріншілей газ сепараторлары, реагент беретін құрылғы, кәсіпшілік сорап станциялары мен құбырлар.

Ұңғыма өнімін дайындау жабдықтарына – сепараторлар, тұндырғыштар, қыздырғыштар, деэмульгаторлар, резервуарлар, сораптар, тасымалдауға дайындалған кәсіпшілік өнімдерін өлшеуге арналған құралдар.