- •Общая классификация автомобилей.

- •Карьерные автомобили и их основные компоновочные схемы.

- •2.2. Производительность грузового автомобиля.

- •2.3.2. Погрузочно-разгрузочные пункты.

- •2.3.3. Пропускная способность погрузочно-разгрузочных пунктов.

- •3.2. Маршруты движения.

- •Показатели работы на различных маятниковых маршрутах.

-

Карьерные автомобили и их основные компоновочные схемы.

Эффективным решением транспортной проблемы в карьерах является обеспечение горнодобывающей промышленности разнообразными специализированными карьерными автомобилями. Они должны быть максимально унифицированы и стоится на базе ограниченного числа агрегатов.

Выбор общей компоновочной схемы большегрузного автомобиля, соответствующей особенностям его работы в карьерных условиях, является важнейшим этапом проектирования.

Карьерный автомобиль должен иметь высокие маневровые качества, чтобы обеспечивать удобство маневрирования у экскаваторов, на отвале и вообще при работе в стесненных условиях. Кроме того, к карьерному автомобилю предъявляется требование хорошей проходимости и устойчивости ввиду сложности рельефа местности, неблагоприятных мест погрузки и отвалообразования. Как показал анализ работы карьерных автомобилей, более 60% из них работают на дорогах со скальным основанием.

Поэтому становится целесообразным все базовые автосамосвалы выпускать двухосными, что значительно упрощает их конструкцию, повышает долговечность, надежность, маневренность, снижает собственную массу, повышает тягово-динамические качества.

Наиболее распространенные схемы компоновки большегрузных карьерных автосамосвалов:

- классическая схема, при которой кабина располагается за двигателем;

- кабина рядом с двигателем; эти варианты являются развитием применяющейся схемы «кабина над двигателем». Размещение кабины рядом с двигателем обеспечивает более высокую компактность автомобиля, значительно уменьшают его длину и собственную массу.

При компоновке карьерного автомобиля большое значение имеет конструктивная схема шасси. Все базовые модели карьерных автосамосвалов выполнены с колесной формулой 4х2 с управлением передними колесами.

Для специальных автомобилей-рудовозов грузоподъемностью 110, 170, 250 т предложена оригинальная схема шасси, при которой управление автомобилем осуществляется путем поворота его осей относительно рамы под воздействием силового гидроцилиндра.

Интерес представляет конструкция шасси (на автомобилях РХ фирмы Юклинд), имеющая в раме шарнир, относительно которого поворачиваются две части «ломающейся» рамы.

Наиболее эффективным способом повышения производительности автомобилей является совершенствование конструкции их трансмиссии в направлении лучшего использования мощности двигателя при работе на подъемах.

На карьерных автомобилях имеются три вида трансмиссий: механическая, гидравлическая (гидромеханическая), электрическая (электромеханическая).

Механическая трансмиссия большегрузного автомобиля, состоящая их фрикционного сцепления и шестеренчатой коробки передач, мало отличается от трансмиссии транспортных автомобилей общего назначения. Работа трансмиссий такого типа показала, что они не соответствуют основным требованиям, предъявляемым к трансмиссии карьерных автомобилей.

Наиболее полно условиям работы в конструкции карьерных автомобилей удовлетворяют гидромеханические и электрические трансмиссии.

Вопрос о типе трансмиссии большегрузных карьерных самосвалов тщательно прорабатывается и за рубежом. На основании анализа работы автомобилей в карьерах установлено, что при грузоподъемности автомобиля до 20 т целесообразными могут быть механическая и гидромеханическая трансмиссии, при грузоподъемности от 20 до 50 т успешно конкурируют гидромеханическая и электромеханическая трансмиссии, при грузоподъемности более 50 т – электрическая.

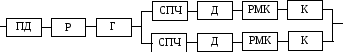

Пример блок-схемы электрической трансмиссии базовых автосамосвалов БелАЗ даны на рис.:

- грузоподъемностью до 110 тонн:

- грузоподъемностью более 120 тонн:

На рисунках приняты обозначения: ПД – первичный двигатель; Р – редуктор (может отсутствовать или быть одноступенчатым и двухступенчатым); Г – генератор; СПЧ – статический преобразователь частоты (для двигателей на постоянном токе СПЧ отсутствует), Д – электродвигатель; РМК – редуктор мотор-колеса; К – колесо.

-

Производительность автомобильного парка.

-

Транспортный процесс и его элементы.

-

Транспортный процесс – это процесс перемещения грузов, включая все подготовительные и заключительные операции: подготовку грузов, их погрузку и выгрузку, приемку грузов, подачу транспортных средств и др.

В результате транспортного процесса

грузы транспортируются на определенное

расстояние, и при этом совершается

транспортная работа

![]() ,

равная произведению числа тонн груза

,

равная произведению числа тонн груза

![]() на расстояние перевозки

на расстояние перевозки

![]() :

:

![]() ,

т·км

,

т·км

Циклом транспортного процесса называется законченный комплекс операций, необходимых для доставки грузов.

На автомобильном транспорте под циклом

транспортного процесса понимается

оборот, время которого

![]() состоит из: времени погрузки груза

состоит из: времени погрузки груза

![]() ;

времени перевозки (движение с грузом)

;

времени перевозки (движение с грузом)

![]() ,

времени разгрузки

,

времени разгрузки

![]() и времени подачи транспортных средств

для следующей погрузки (движение без

груза)

и времени подачи транспортных средств

для следующей погрузки (движение без

груза)

![]() ;

;

![]() ,

час

,

час

Если в полученную формулу ввести среднюю

скорость за время оборота

![]() и общий пробег за оборот

и общий пробег за оборот

![]() ,

равный сумме побегов в груженом и

порожнем состоянии

,

равный сумме побегов в груженом и

порожнем состоянии

![]() и

и

![]() ,

а также время выполнения грузовых

операций

,

а также время выполнения грузовых

операций

![]() ,

равное сумме

,

равное сумме

![]() и

и

![]() ,

то формула примет вид:

,

то формула примет вид:

![]() ,

час.

,

час.

За каждую груженую ездку автомобиль

перевозит количество груза

![]() ,

погруженного на него, и совершает

транспортную работу, равную:

,

погруженного на него, и совершает

транспортную работу, равную:

![]() ,

т·км

,

т·км

Если автомобиль работает с постоянной

нагрузкой

![]() и длина ездки с грузом не меняется

и длина ездки с грузом не меняется

![]() ,

за некоторое количество оборотов

,

за некоторое количество оборотов

![]() он перевезет:

он перевезет:

![]() ,

тонн.

,

тонн.

И выполнит транспортную работу:

![]() ,

т·км.

,

т·км.

Так как нагрузка автомобиля и длина ездки с грузом при перевозках меняется в зависимости от организации движения и дорожных условий, для расчетов транспортного процесса применяют их средние значения.

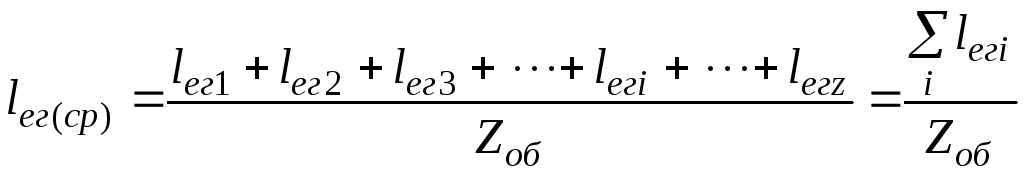

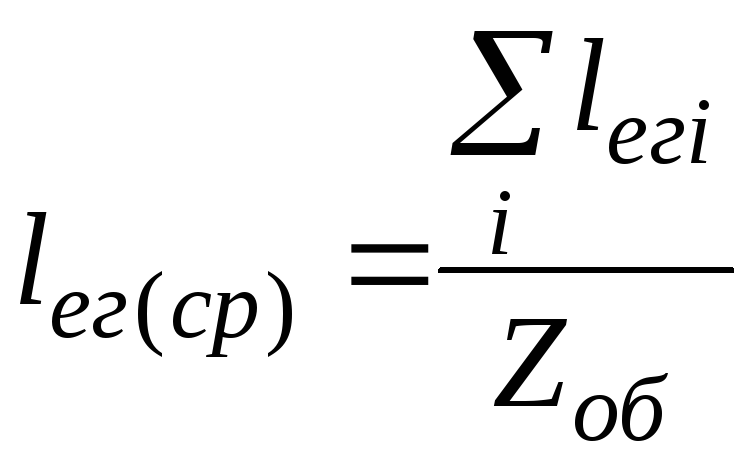

Средняя длина ездки с грузом определяется зависимостью:

![]()

Так как величина

![]() представляет собой общий пробег

автомобиля с грузом

представляет собой общий пробег

автомобиля с грузом

![]() за

за

![]() ,

то средняя длина ездки с грузом выражается:

,

то средняя длина ездки с грузом выражается:

или

или

![]()

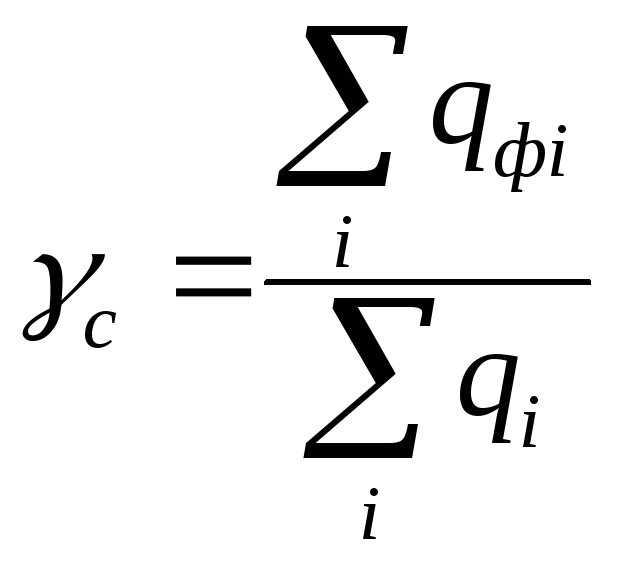

Коэффициент использования грузоподъемности. Различают коэффициент статического использования грузоподъемности и коэффициент динамического использования грузоподъемности.

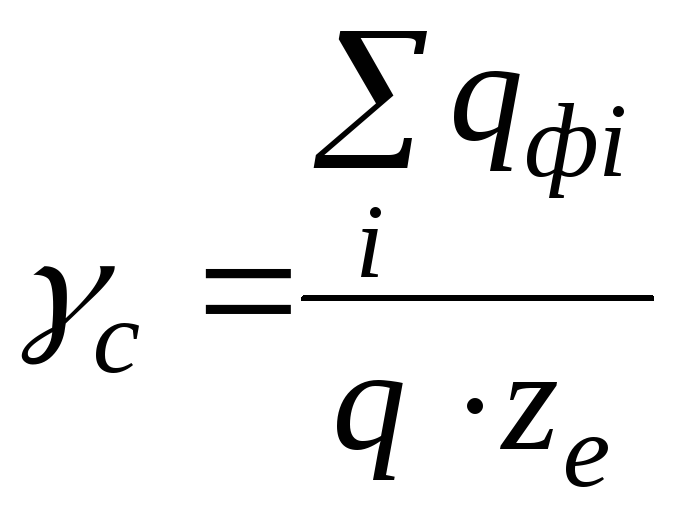

Коэффициент статического использования

грузоподъемности

![]() равен отношению фактически перевезенного

груза

равен отношению фактически перевезенного

груза

![]() за

один оборот к номинальной грузоподъемности

автомобиля

за

один оборот к номинальной грузоподъемности

автомобиля

![]() :

:

![]() .

.

Коэффициент может быть рассчитан для

одного автомобиля, группы автомобилей

или всего парка за любое время работы.

В этом случае он является отношением

суммарного веса фактически перевезенного

груза к грузоподъемности автомобиля

суммарной по количеству оборотов

![]() :

:

или

или

(при автомобилях одинаковой грузоподъемности).

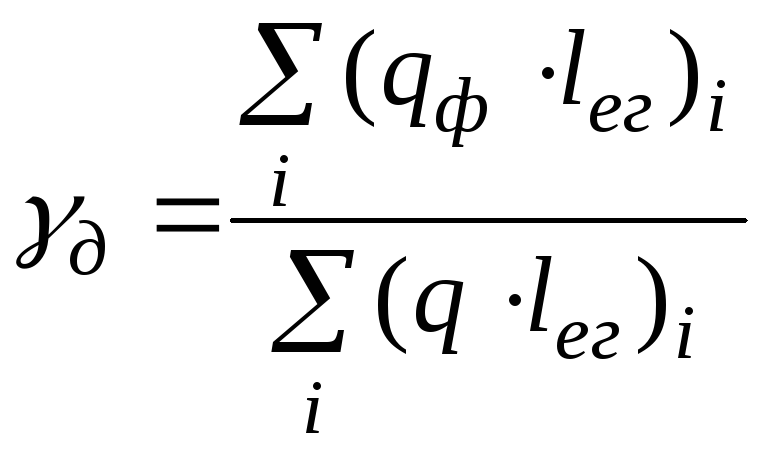

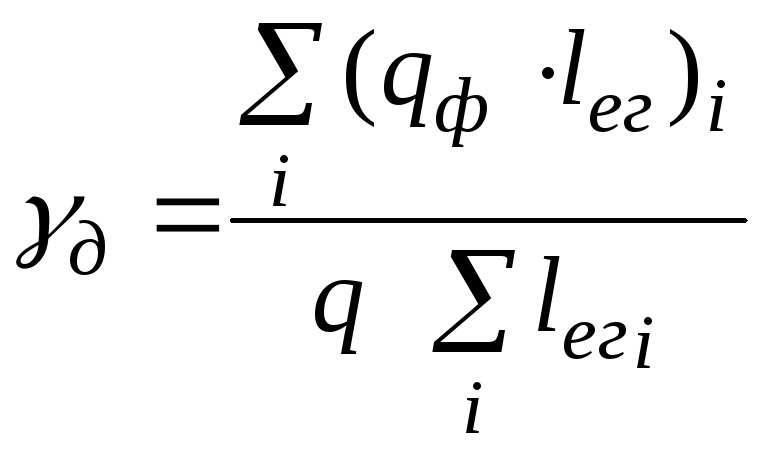

Коэффициент динамического использования

грузоподъемности

![]() определяют отношением количества

фактически выполненной транспортной

работы (тонно·км) к количеству тонно·км,

которые могли быть выполнены при полном

использовании грузоподъемности

автомобиля:

определяют отношением количества

фактически выполненной транспортной

работы (тонно·км) к количеству тонно·км,

которые могли быть выполнены при полном

использовании грузоподъемности

автомобиля:

![]()

![]()

или

или

где

![]() – коэффициент динамического использования

– коэффициент динамического использования

грузоподъемности;

![]() – фактически перевезенный груз за одну

ездку, тонн;

– фактически перевезенный груз за одну

ездку, тонн;

![]() - пробег с грузом , км.

- пробег с грузом , км.

Коэффициент

![]() по сравнению с коэффициентом

по сравнению с коэффициентом

![]() дополнительно учитывает расстояния,

на которых в той или иной степени

использовалась грузоподъемность

автомобиля.

дополнительно учитывает расстояния,

на которых в той или иной степени

использовалась грузоподъемность

автомобиля.

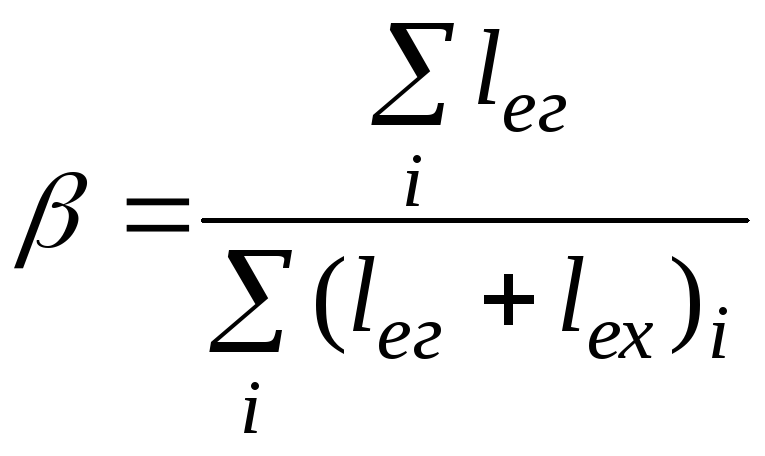

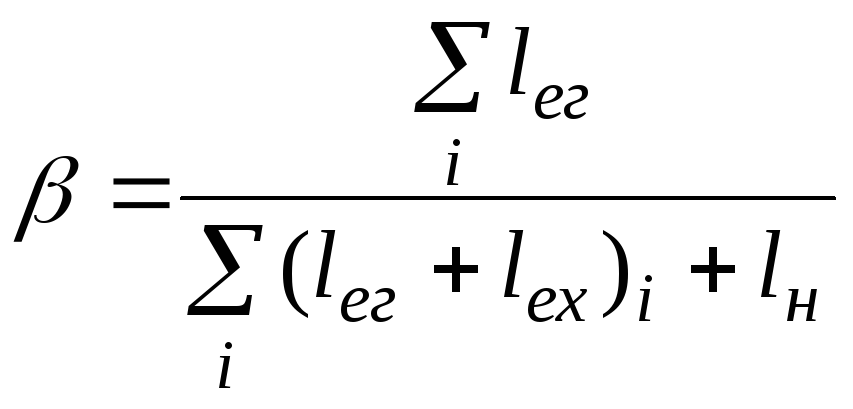

Коэффициент использования пробега.

Показателем, характеризующим степень

использования пробега автомобиля в

транспортном процессе, является

коэффициент использования пробега.

Этот коэффициент равен отношению пробега

автомобиля с грузом к общему пробегу.

За каждую ездку коэффициент использования

пробега

![]() равен:

равен:

![]()

За несколько ездок:

За время наряда автомобиля

![]() определяется:

определяется:

где

![]() – нулевой пробег автомобилей, км; это

пробег от АТП до первого пункта погрузки

и с последнего пункта разгрузки до АТП.

– нулевой пробег автомобилей, км; это

пробег от АТП до первого пункта погрузки

и с последнего пункта разгрузки до АТП.

Техническая скорость. При совершении транспортного процесса скорость движения зависит от большого количества факторов и поэтому не является постоянной.

Технической скоростью называется средняя скорость движения, равная отношению пробега автомобиля к времени движения, включая время простоя в пути, связанного с регулированием движения.

За одну ездку:

![]()

За несколько ездок:

где

![]() – длина оборота автомобиля; км;

– длина оборота автомобиля; км;

![]() – время движения автомобиля за ездку,

ч;

– время движения автомобиля за ездку,

ч;

![]() - средняя длина ездки с грузом; км

- средняя длина ездки с грузом; км

![]() –

количество оборотов автомобиля, км.

–

количество оборотов автомобиля, км.