- •2010 Г.

- •150404 – Металлургические машины и оборудование

- •150802 – Гидравлические машины, гидроприводы и гидропневмоавтоматика

- •Введение

- •Пластическая деформация металла при прокатке

- •Механизм пластической деформации.

- •Схемы напряженного и деформированного состояний

- •Энергетическое условие пластичности.

- •Величины, характеризующие пластическую деформацию.

- •Наклеп и рекристаллизация.

- •Основы теории прокатки

- •Скорость деформации.

- •Внешнее трение.

- •Захват металла валками.

- •Кинематика процесса прокатки.

- •Поперечная деформация

- •Характеристика прокатного производства. Прокатные изделия.

- •Технологическая схема производства.

- •Исходный материал и его подготовка

- •Температурные условия горячей прокатки.

- •Охлаждение металла.

- •Калибровка прокатных валков.

- •Оборудование для прокатки

- •Прессование металла.

- •Оборудование и инструмент для прессования.

- •Горизонтальные гидропрессы.

- •Определение усилия прессования.

- •Волочение металлов.

- •Волочильный инструмент.

- •Роликовые и сборные волоки.

- •Технология волочения.

- •Машины и оборудование для волочения.

- •Прямолинейный волочильный стан

- •Барабанные волочильные станы.

- •Расчет усилий и потребной мощности при волочении.

- •Операции ковки

- •Предварительные операции

- •Основные операции

- •Оборудование для ковки

- •Горячая объемная штамповка

- •Формообразование при горячей объемной штамповке

- •Технологический процесс горячей объемной штамповки

- •Холодная штамповка

- •Объемная холодная штамповка

- •Штамповка жидкого металла

- •Листовая штамповка

- •Операции листовой штамповки

- •Формообразующие операции листовой штамповки

- •Формообразование заготовок из порошковых материалов

Кирносов А.М.

Савельев Н.В.

Обработка металлов давлением

Учебное пособие

Новокузнецк

2010 Г.

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«Сибирский государственный индустриальный университет»

Кирносов А.М.

Савельев Н.В.

Обработка металлов давлением

Утверждено редакционно-издательским советом университета

В качестве учебного пособия для студентов специальностей:

150404 – Металлургические машины и оборудование

150802 – Гидравлические машины, гидроприводы и гидропневмоавтоматика

Новокузнецк 2010 г.

Введение

Металлургическое производство подразделяется на 2 основные стадии. В первой получают металл заданного химического состава из исходных материалов. Во второй стадии металлу в пластическом состоянии придают ту или иную форму при практически неизменном химическом составе обрабатываемого материала.

Способность металлов принимать значительную пластическую деформацию в горячем и холодном состоянии широко используют в технике. При этом изменение формы осуществляется преимущественно с помощью давящего на металл инструмента. Получение изделий, таким образом, называют обработкой металлов давлением (ОМД). Давящий на металл инструмент придает слитку или заготовке необходимую форму и размеры, так же происходит придание металлу необходимых механических свойств.

Существуют следующие основные виды ОМД:

Прокатка;

Волочение;

Прессование;

Ковка;

Штамповка.

Прокаткаметаллов является таким видом пластической деформации, когда исходная заготовка обжимается вращающимися валками прокатного стана в целях уменьшения поперечного сечения заготовки и придания ей заданной формы. Существуют три основных способа прокатки: продольная, поперечная, поперечно-винтовая.

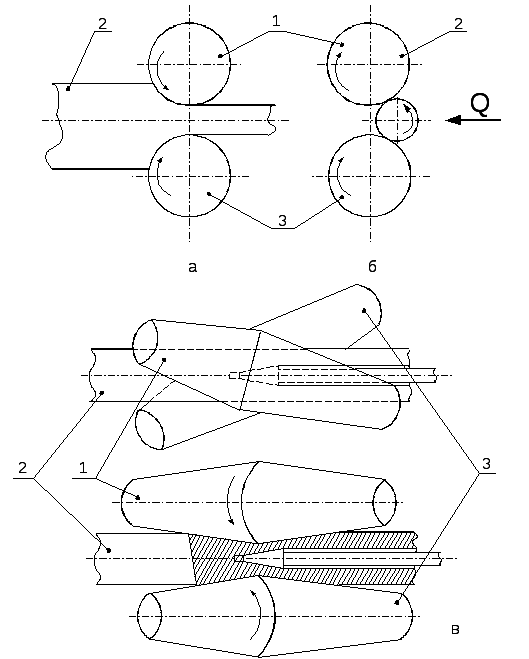

При продольной прокатке(Рисунок 1а) деформирование заготовки (2) осуществляется между двумя вращающимися в разные стороны валками (1 и 3). Продвижение заготовки в зеве валков и ее обжатие осуществляется за счет сил трения.

Схемы: а – продольной прокатки; б – схема поперечной прокатки; в – схема поперечно– винтовой прокатки.

При поперечной прокатке(Рисунок 1б) видно, что оси прокатных валков 1 и 3 и обрабатываемой заготовки 2 параллельны. Оба валка вращаются в одном направлении, а заготовка, круглого сечения, противоположном. В процессе поперечной прокатки обрабатываемая заготовка удерживается от смещения в валках с помощью специальных приспособлений, называемых проводками. Обжатие заготовки по диаметру и придание ей требуемой формы сечения обеспечивается соответствующей профилировкой (калибровкой) валков и изменением расстояния между ними. Данным способом производят изделия, представляющие собой тела вращения (шары, оси, шестерни).

Поперечно–винтоваяпрокатка выполняется во вращающихся в одном направлении валках, расположенных под углом друг к другу (Рисунок 1в). Эти станы используют при производстве труб, для прошивки (изготовления отверстия) слитка или заготовки в гильзу.

В момент соприкосновения круглой заготовки с вращающимися валками, имеющими наклон к оси обрабатываемой заготовки, ей передается вращательно-поступательное (винтовое) движение. Возникают силы, как вдоль ее оси, так и направленные по касательной к ее поперечному сечению. Совместное действие этих сил приводит к вращению заготовки, относительно ее оси, втягиванию в суживающуюся щель, происходит деформация, то есть происходит обжатие заготовки валками и ее удлинение вдоль оси бочки.

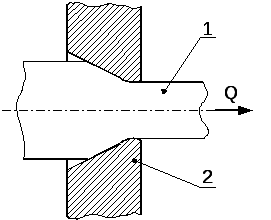

Волочениеметалла (Рисунок 2) – это протягивание изделия (1) круглого или фасонного профиля через отверстие волочильного инструмента, называемого волокой (2). Площадь отверстия выходного сечения волоки меньше площади сечения исходного изделия. Волочение выполняется тяговым усилием, приложенным к переднему концу обрабатываемой заготовки. Данным способом получают проволоку всех видов, прутки, панели.

Схема процесса волочения

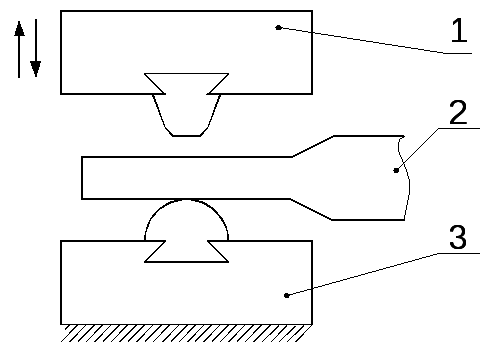

Схема процесса прессования

Прессованиеметалла (Рисунок 3) – это процесс вытеснения металла помещенного в контейнер (1), через отверстие матрицы (2). При этом выходящий конец (3) заготовки получает сечение, соответствующее контуру отверстия матрицы. Прессованием получают прутки, трубы, сортовые профили, панели. Наибольшее применение этот способ ОМД нашел при обработке цветных металлов.

Схема свободной ковки

Ковка(Рисунок 4) – это деформирование заготовки (2) с помощью универсального подкладного инструмента или бойков (1 и 3). Бойки чаще всего бывают плоскими, однако применяют врезные и закругленные бойки. Нижний боек обычно неподвижен, верхний совершает возвратно - поступательное движение. В результате многократного воздействия инструмента на заготовку и ее перемещения получают необходимую форму и размеры.

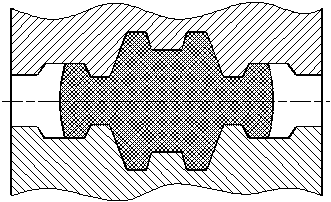

Объемная горячая или холодная штамповка– это придание заготовке заданной формы и размеров путем заполнения металлом рабочей плоскости штампа (Рисунок 5).

Схема объемной штамповки

Листовая штамповка является таким видом ОМД, когда для получения деталей типа колпачков, втулок и других изделий (Рисунок 6) в качестве исходного материала используют лист и ленту. При этом обработка изделия выполняется без значительного уменьшения толщины листа.

Схема листовой штамповки

Среди приведенных выше способов ОМД прокатка занимает главенствующую роль. Примерно 80% всего выплавляемого металла проходят через прокатные станы. Полученные заготовки, лист и сортовой металл используют в строительстве, машиностроении и для других видах обработки.

для ковки исходным материалом является заготовка, прокат круглого или прямоугольного сечения;

при штамповке – лист или лента;

для волочения – катанка, получаемая на проволочных станах;

для обработки резанием – прокат круглого, прямоугольного сечения или лист.

Производство изделий из металлов и сплавов основывается на теории обработки металлов давлением, являющейся базой разработки технологических операций получения изделий, проектирования, эксплуатации оборудования.