- •1 Общие сведения

- •1.2 Конвейерные ленты

- •2 Расчет ленточного конвейера

- •2.1 Расчет производительности ленточного конвейера

- •2.2 Выбор скорости движения ленты конвейера

- •2.3 Расчет ширины ленты конвейера

- •2.4 Расчет распределенных и сосредоточенных

- •2.5 Определение допустимых максимального и

- •2.6 Методика разбивки конвейера на ставы

- •1 Максимальное натяжение ленты в любой точке става не должно превышать максимально допустимое натяжение ленты на разрыв;

- •2 Минимальное натяжение ленты в любой точке става не должно быть меньше минимально допустимого натяжения ленты.

- •2.7 Тяговый расчёт става методом обхода по контуру

- •2.8 Расчет мощности двигателя привода конвейера

- •2.9 Расчет фактора тяги и выбор схемы привода става

- •2.10 Определение диаметров барабанов на ставах

Уважаемые студенты заочного факультета! Обращаю Ваше внимание, что в методичке говорится о двух участках трассы. Такое задание получают студенты-очники. В Вашем задании трасса только одна.

1 Общие сведения

Устройство ленточного конвейера

Ленточными конвейерами называют машины непрерывного транспорта, несущим и тяговым элементом которых является гибкая лента.

Ленточные конвейеры нашли широкое распространение в промышленности. Их применяют для перемещения сыпучих и штучных грузов на короткие, средние и дальние расстояния во всех областях современного промышленного и сельскохозяйственного производства; при добыче полезных ископаемых; в металлургии; на складах и в портах; применяют в качестве элементов погрузочных и перегрузочных устройств, а также в качестве машин, выполняющих технологические функции.

Широкое применение ленточных конвейеров обусловлено рядом достоинств:

– малая масса;

– простота конструкции;

– возможность транспортирования груза с высокими скоростями (до 6÷8 м/с);

– большая производительность конвейеров (до 30000 т/ч);

– большая длина транспортирования (3÷4 км одним ставом конвейера и более 100 км в системе из нескольких конвейерных ставов);

– хорошая приспособляемость к рельефу местности;

– возможность загрузки и разгрузки в любом месте трассы.

К недостаткам ленточных конвейеров относятся:

– фрикционный способ передачи тягового усилия, требующий первоначального натяжения;

– повышенное растяжение ленты (до 4 %) при больших рабочих нагрузках и длительном сроке эксплуатации;

– сложность очистки от липких грузов;

– невозможность использования для транспортировки горячих грузов.

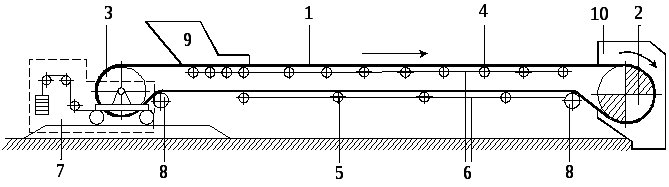

Ленточный конвейер, схема представлена на рисунке 1, состоит из замкнутой гибкой ленты 1, огибающей приводной 2 и хвостовой 3 барабаны.

Рисунок 1 - Схема ленточного конвейера

Тяговое усилие от барабана на ленту передается трением.

Часть ленты, на которой располагается груз, называется рабочей, груженой или несущей ветвью, а свободная от транспортируемого материала – порожней ветвью.

Лента поддерживается роликовыми опорами (роликоопорами) 4 на груженой ветви и 5 на порожней ветви, установленными на раме 6. Натяжение ленты осуществляется натяжным устройством 7, расположенном в данной схеме, на хвостовом барабане.

Отклоняющие ролики 8 являются вспомогательными. Благодаря их применению увеличивается угол обхвата приводного и хвостового барабанов лентой, что улучшает условия сцепления ленты с поверхностями этих барабанов и уменьшает пробуксовывание ленты.

Материал подается на ленту по загрузочному желобу 9 и перемещается к разгрузочному концу конвейера, где сбрасывается в направляющий лоток 10.

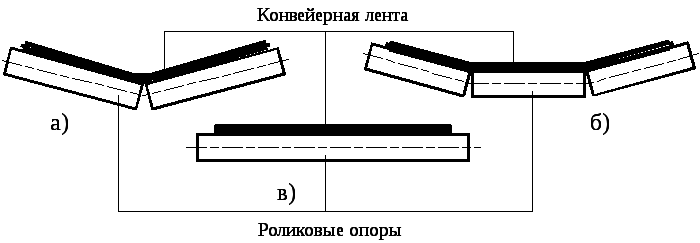

Грузонесущая ветвь ленты конвейера в поперечном сечении может иметь желобчатую (лотковую) (рисунок 2.а,б), реже плоскую (рисунок 2.в) форму. Лотковая форма придается ленте роликовыми опорами. Порожняя ветвь всегда плоская.

Грузонесущей ветвью является, как правило, верхняя, но в некоторых случаях для перемещения груза используется нижняя ветвь. Существуют конвейеры, у которых обе ветви ленты являются грузонесущими.

а) – желобчатая форма ленты на двухроликовой опоре; б) – желобчатая форма ленты на трёхроликовой опорое; в) – прямая форма ленты.

Рисунок 2 – Вид поперечного сечения грузонесущей ветви ленты

В основном, материал поступает на ленту в начале рабочей ветви (вблизи хвостового барабана).

Разгрузка материала производится в головной части конвейера – в конце рабочей ветви, сбрасыванием груза с головного (или приводного) барабана, где лента меняет направление движения. Иногда в промежуточных пунктах трассы конвейера, посредством специальных сбрасывающих устройств.

Транспортирование груза ленточными конвейерами осуществляется в горизонтальном или наклонном (вверх или вниз) направлениях, при этом возможен переход от горизонтального перемещения к наклонному и наоборот.

Величина предельного угла наклона конвейера для подачи груза вверх зависит от свойств перемещаемого материала, главным образом, от формы кусков, их крупности и влажности и допускается

– для рядового угля, руды и породы – до 18º;

– для мелкокускового груза – до 18º, а в отдельных случаях (так, для продуктов мокрого обогащения) – до 22º;

– для крупного сортированного груза угол наклона до 20º;

– для брикетов и штучных грузов соответственно до 10÷12º.

При бо́льших углах наклона, для предотвращения скатывания груза, применяются специальные типы ленты [2].

При наклонной установке конвейера с подачей груза вниз предельный угол наклона снижается на 3÷5º.