- •1. Цели и задачи курсового проекта

- •2. Исходные данные для проектирования

- •3. Объем и содержание курсового проекта

- •4. Методические указания по выполнению отдельных частей курсового проекта

- •4.1. Анализ чертежа детали. Назначение детали

- •4.2. Технологичность конструкции детали при техническом контроле

- •4.3. Проектирование процесса механической обработки детали

- •4.4. Проектирование процесса технического контроля детали

- •4.5. Выбор видов технического контроля

- •4.6. Выбор средств технического контроля

- •4.7. Определение разряда работ исполнителей контроля

- •4.8. Расчет норм времени на операции технического контроля

- •4.9. Проектирование средств технического контроля

- •4.10. Разработка схем контроля отклонения формы и расположения поверхностей. Проектирование контрольно-измерительного приспособления

- •4.11. Оформление технологической документации

- •4.12. Общие требования к оформлению текстового документа курсового проекта

4.9. Проектирование средств технического контроля

Средства контроля, применяемые для операционного и приемочного контроля детали, в зависимости от типа производства могут быть как универсальными, так и специальными. В качестве проектируемых могут быть выбраны гладкие калибры для контроля валов и отверстий, конусные, шлицевые и шпоночные калибры.

Виды гладких калибров для цилиндрических валов и отверстий устанавливает ГОСТ 24851-81. Для контроля отверстий применяют предельные калибры-пробки различных конструкций (ГОСТ 14807-69 – ГОСТ 14827-69); для контроля валов – предельные калибры-скобы (ГОСТ 18358-93 – ГОСТ 18369-93), листовые скобы и пробки, оснащенные твердым сплавом (ГОСТ 16775-93 – ГОСТ 16780-93).

Для контроля резьбовых поверхностей применяют пробки резьбовые (ГОСТ 17756-72 – ГОСТ 17762-72) и кольца резьбовые (ГОСТ 17763-72 – ГОСТ 17766-72).

Для контроля шпоночных соединений применяют калибры-пробки, калибры-призмы, калибры-глубиномеры, калибры пазовые (ГОСТ 24110-80 – ГОСТ 24121-80).

Для контроля шлицевых соединений применяют комплексные калибры (ГОСТ 24960-81 – ГОСТ 24969-81).

Технические требования и условия на гладкие нерегулируемые калибры и калибры для контроля шпоночных соединений устанавливает ГОСТ 2015-84, на резьбовые калибры – ГОСТ 2016-86, на калибры для шлицевых соединений – ГОСТ 24959-81.

Допуски гладких рабочих калибров для отверстий и валов устанавливает ГОСТ 24853-81, калибров для метрической резьбы – ГОСТ 24997-2004, калибров для шпоночных соединений – ГОСТ 24109-80, калибры для шлицевых соединений – ГОСТ 7951-80.

Конструкции гладких калибров и требования к материалам для их изготовления подробно приведены в справочнике [13].

При проектировании средств контроля производят расчет их исполнительных размеров по формулам, приведенным в справочниках [13, 20] и ГОСТ 24851-81. При проектировании калибров необходимо выбрать их конструкцию по соответствующему стандарту и рассчитать исполнительные размеры. Остальные размеры конструкции калибра необходимо взять по справочным таблицам.

В курсовом проекте необходимо спроектировать 2-3 калибра для наиболее ответственных размеров, изготавливаемых по 6-9 квалитету точности.

Спроектированные калибры необходимо оформить в виде чертежей на форматах А3. На чертежах следует показать все необходимые виды и сечения, исполнительные и конструкторские размеры, а также указать марку материала и технические требования на изготовление.

Пример расчета исполнительных размеров калибра-скобы.

Для

контроля диаметра вала 40k6

![]() выбираем

гладкий односторонний двухпредельный

калибр-скобу.

выбираем

гладкий односторонний двухпредельный

калибр-скобу.

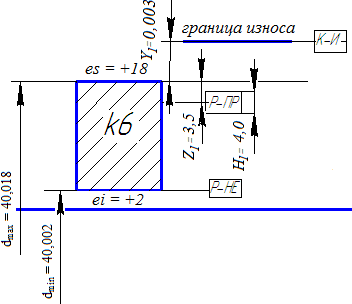

По нормативным данным таблицы допусков и отклонений калибров [13, с. 43-44] установим значения для определения исполнительных размеров калибра:

Z1 – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия,

Z1 = 3,5 мкм

У1 – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия,

У1 = 3,0 мкм

Н1 – допуск на изготовление калибра для вала,

Н1 = 4,0 мкм

Определим предельные размеры вала:

dmax = dн + es = 40,018 мм

dmin = dн + ei = 40,002 мм

Определим наименьший размер проходной части калибра-скобы:

ПРmin = dmax – Z1 – Н1/2 = 40,018 – 0,0035 – 0,004 / 2 = 40,0125 мм

Определим наименьший размер непроходной части калибра-скобы:

НЕmin = dmin – Н1/2 = 40,002 – 0,004 / 2 = 40,0 мм

Определим предельный размер изношенного калибра-скобы:

ПРизн = dmax + У1 = 40,018 + 0,002 = 40,02 мм

Когда калибр ПР будет иметь этот размер, его следует изъять из эксплуатации.

Исполнительные размеры калибра-скобы ПР 40,0125+0,004 и НЕ 40+0,004.

Построим схему расположения полей допусков калибра для вала диаметром 40k6 (рисунок 1).

Проектируем калибр-скобу 8112-0132 и назначаем габаритные размеры по рекомендациям ГОСТ 18360-93 13, с. 52 (рисунок 2).

Определим технические требования по ГОСТ 2015-84. В качестве материала для изготовления калибра-скобы принимаем сталь 20 по ГОСТ 1050-88. Рабочие поверхности цементировать. Толщина слоя цементации должна быть не менее 0,5 мм. Твердость рабочих поверхностей, поверхностей заходных и выходных фасок должна быть в пределах: 59...65 HRCэ. Параметр шероховатости Ra рабочих поверхностей – 0,08 мкм. Неуказанные предельные отклонения размеров: валов h14, отверстий HI4, остальных ±IT14/2.

Рисунок 1 – Схема расположения полей допусков для калибра-скобы 40k6

Рисунок 2 – Калибр-скоба 40k6