лабы

.docx

1

Лабораторная работа № 12.1

Измерения углового расположения и разности радиусов кулачков распределительного вала

Цель: Знакомство с универсальным измерительным микроскопом, с его приспособлениями для измерений с помощью вертикального длиномера и центровой бабки и приобретение начальных навыков по проведению измерений.

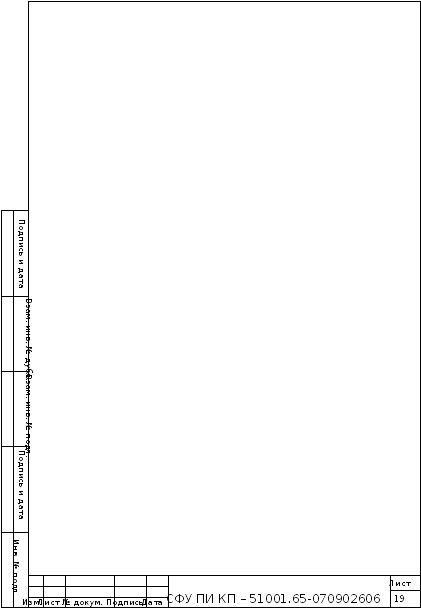

Рисунок 1 – Вертикальный оптический длинномер

Измерительный наконечник 1, укрепленный на подвижном штоке 2, контактирует с измеряемой поверхностью. Внутри штока установлена миллиметровая стеклянная шкала с пределами измерений 0–100 мм. Подъем штока осуществляют вращением маховика 3 против часовой стрелки. Вниз шток перемещается под собственным весом. Зажим штока в поднятом положении производят винтом 4.

Подъем и опускание корпуса длиномера относительно кронштейна УИМ производят маховичком 5. Для закрепления длиномера в нужном положении служит винт 6. Показания длинномера снимают с точностью 0,001 мм по отсчетному микроскопу 7 со спиральным нониусом с помощью маховичка 8.

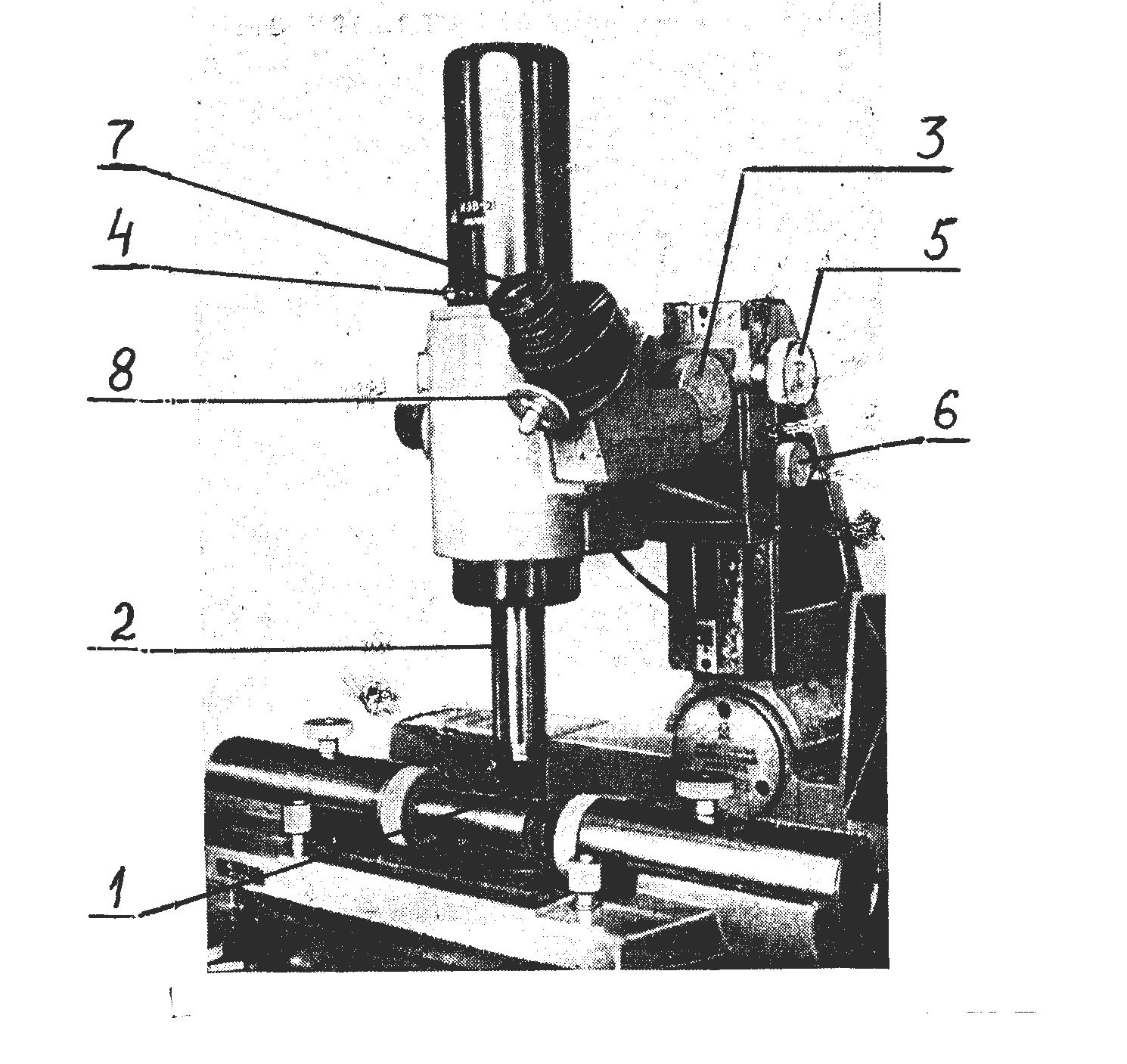

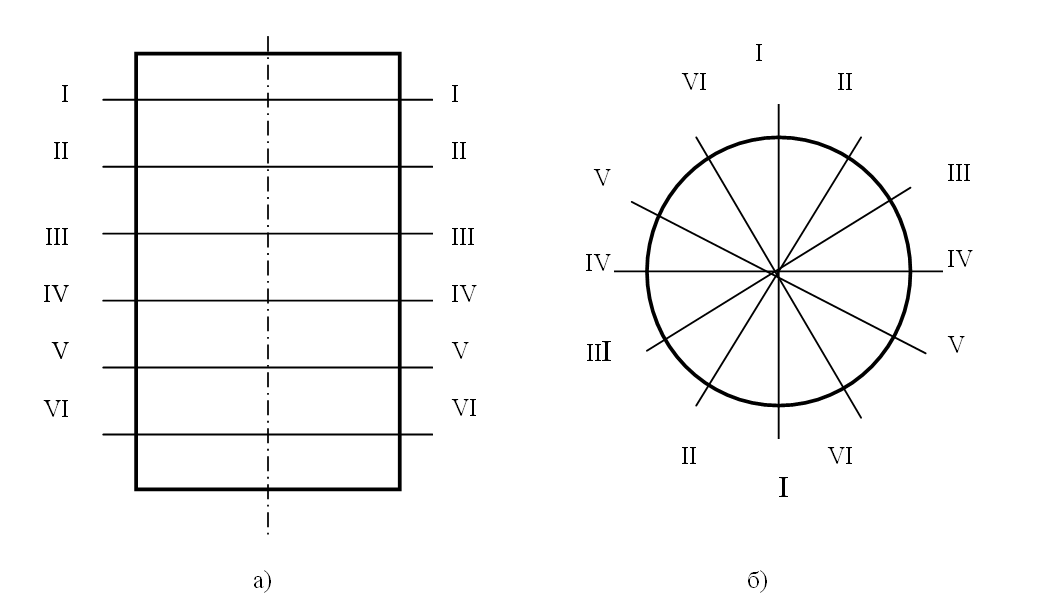

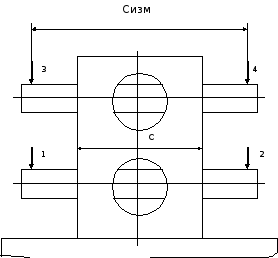

Рисунок 2 - Схема измерения углового расположения кулачков распределительного вала и разности радиусов

Таблица 1 - Результаты измерений кулачков

|

Номер кулачка |

Показания делительной головки и длиномера |

Отличия от показаний на 1-м кулачке |

|||||

|

по углу поворота вала против часовой стрелки |

по расположению вдоль вала справа-налево |

φ, град |

h, мм |

Δφ, град |

Δh, мм |

||

|

1 |

1 |

152̊̊̊ |

6,07 |

0 |

0 |

||

|

2 |

7 |

79̊ |

5,44 |

73̊ |

0,63 |

||

|

3 |

2 |

52̊ |

6,3 |

27̊ |

0,86 |

||

|

4 |

4 |

342̊ |

6,66 |

290̊ |

0,36 |

||

|

5 |

6 |

330̊ |

6,18 |

12̊ |

0,48 |

||

|

6 |

5 |

236̊ |

6,21 |

94̊ |

0,03 |

||

|

7 |

3 |

160̊ |

5,6 |

76̊ |

0,61 |

||

=

=

2

–

2

–

1

1

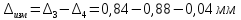

Δh = h2 – h1

Вывод: Познакомился с универсальным измерительным микроскопом, с его приспособлениями для измерений с помощью вертикального длиномера и центровой бабки и приобретение начальных навыков по проведению измерений.

Лабораторная работа № 11.2

Измерение внутреннего диаметра гильзы цилиндра

с помощью индикаторного нутромера

Цель работы: Изучить устройство и приемы работы с индикаторным нутромером. Измерить диаметр внутренней поверхности гильзы цилиндра двигателя в нескольких сечениях. Определить погрешность формы этой поверхности в поперечном и продольном сечениях и отклонение от цилиндричности.

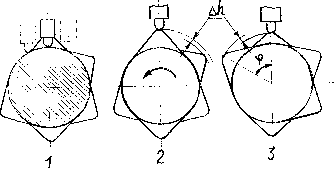

Рисунок 1 - Схема установки индикаторного нутромера на заданный размер

1 – струбница, 2 – боковики, 3 – концевые меры, 4 – нутрометр, 5 – винт.

Используемые средства измерения

1. Индикаторный нутромер модели НИ 100, ГОСТ 868.

2. Индикатор часового типа ИЧ 10, ГОСТ 577.

3. Набор № 83 концевых мер длины 2 класса точности, ГОСТ 9038.

4. Державка для крепления блока концевых мер длины.

5. Штангенциркуль ШЦ-II, ГОСТ 166.

Метод измерения

При измерении размеров индикаторными инструментами используется дифференцированный метод сравнения с мерой (относительный метод). Искомое значение размера получается путем сложения показания индикатора со значением меры, по которой был настроен индикаторный нутромер на ноль.

Требования к квалификации оператора

При измерении индикаторным нутромером оператор должен вручную совместить ось прибора с осью измеряемого размера. Эта операция требует определенных навыков и умений. Оператор должен иметь высшее или среднее специальное образование и опыт практической работы не менее года.

Условия выполнения измерений

1. Температура окружающей среды - 20 ± 3о С.

2. Относительная влажность окружающего воздуха - 58 ± 10 %.

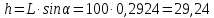

Рисунок 2 - Схема измерений

Таблица 1 - Результаты измерения в продольном сечении

|

Продольные сечения |

Отклонение индикатора, мкм |

Значения диаметра, мм |

||

|

В поперечном сечении I-I |

В поперечном сечении IV-IV |

В поперечном сечении I-I |

В поперечном сечении IV-IV |

|

|

I-I |

34 |

26 |

100,34 |

100,26 |

|

II-II |

35 |

31 |

100,35 |

100,31 |

|

III-III |

36 |

29 |

100,36 |

100,29 |

|

IV-IV |

37 |

31 |

100,37 |

100,31 |

|

V-V |

38 |

32 |

100,38 |

100,32 |

|

VI-VI |

35 |

30 |

100,35 |

100,30 |

|

Отклонение профиля продольного сечения (в сечении I-I) ∆п =38-34=4 мкм Отклонение профиля продольного сечения (в сечении IV-IV) ∆п =31-26=5 мкм |

||||

Таблица 2 Результаты измерения в поперечном сечении

|

Поперечные сечения |

Отклонение индикатора, мкм |

Значения диаметра, мм |

|||

|

В продольном сечении I-I |

В продольном сечении IV-IV |

В продольном сечении I-I |

В продольном сечении IV-IV |

||

|

I-I |

30 |

31 |

100,30 |

100,31 |

|

|

II-II |

26 |

24 |

100,26 |

100,24 |

|

|

III-III |

31 |

39 |

100,31 |

100,39 |

|

|

IV-IV |

39 |

37 |

100,39 |

100,37 |

|

|

V-V |

27 |

28 |

100,27 |

100,28 |

|

|

VI-VI |

34 |

39 |

100,34 |

100,39 |

|

|

Отклонение от круглости (в сечении I-I) ∆к =39-26=13 мкм. Отклонение от круглости (в сечении IV-IV) ∆к =39-24=15 мкм. |

|||||

Таблица 3 Результат расчета отклонения от цилиндричности

|

Наибольший диаметр, мм |

Наименьший диаметр, мм |

Отклонение от цилиндричности, мкм |

|

100,39 |

100,24 |

15 |

Вывод: В данной работе я изучил устройство и приемы работы с индикаторным нутромером. Измерил диаметр внутренней поверхности гильзы цилиндра двигателя в нескольких сечениях. Определил погрешность формы этой поверхности в поперечном и продольном сечениях и отклонение от цилиндричности.

Лабораторная работа № 9.1

Измерение угла детали с помощью синусной плиты.

Цель

работы: ознакомление с устройством и

назначением синусной плиты, с

призматическими угловыми мерами, а

также с допусками угловых размеров.

Студентам необходимо измерить угол

заданной детали и определить его точность

по ГОСТу 8908-81.

Рисунок 1 - Схема измерения на синусной плите: 1 – основание; 2 – поворотная часть; 3 – ролик; 4 – блок плиток; 5 – поверочная плита; 6 – измеряемая деталь; 7 – измерительный прибор; 8 – стойка; 9 – винт; 10 – наконечник; 11 – накатная гайка; 12 – кронштейн.

Принадлежности, необходимые для выполнения работы

Для выполнения лабораторной работы студенту выдаётся измеряемая деталь. Используются следующие измерительные средства:

1. Синусная плита с базорасстоянием L = 100 мм или L = 300 мм.

2. Поверочная плита.

3. Измерительный прибор (например, микрокатор или индикатор) в стойке.

4. Набор призматических угловых мер.

5. Набор плоскопараллельных концевых мер длины.

6. Линейка с миллиметровой шкалой или штангенциркуль.

К тригонометрическим методам относится и измерения углов с помощью синусной плиты. Синусные плиты широко применяются для контрольно-измерительных работ: для измерения углов шаблонов, конусов, клиньев и подобных деталей и инструментов. Они используются и в процессе механической обработки деталей, в частности - при шлифовальных работах.

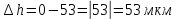

мм

мм

Рассчитанный размер блока 29,24 мм;

1-я мера из набора 1,04 мм;

остаток 28,2 мм;

2-я мера из набора 1,20 мм;

остаток 27 мм;

3-я мера из набора 7,00 мм;

остаток - 4 мера из набора 20,00 мм.

Принимаем степень точности АТ9.

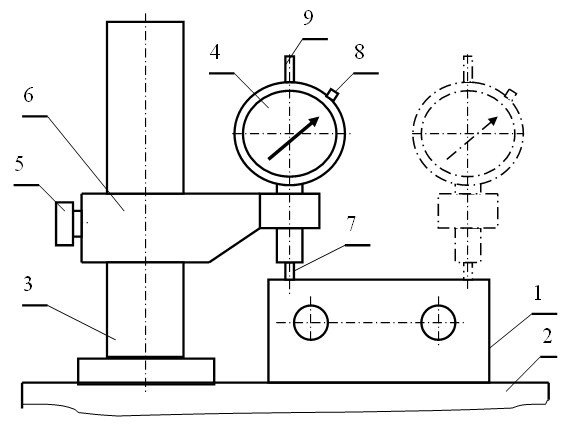

Рисунок - Схемы расположения полей допусков углов

Вывод: в данной лабораторной работе мы ознакомились с устройством и назначением синусной плиты, с призматическими угловыми мерами, а также с допусками угловых размеров, также мы измерили угол заданной детали и определить его точность по ГОСТу 8908-81.

Лабораторная работа 2.1

Измерения отклонений от параллельности плоскoстей и осей корпусной детали

Цель работы: является изучение методов и средств для измерения отклонений от параллельности поверхностей и осей деталей, а также - приобретение навыков в контроле этих параметров.

Работа включает в себя следующие задачи:

- изучить методику и средства измерения отклонений расположения;

- измерить отклонения расположения поверхностей корпусной детали и установить годность по этому параметру;

- измерить отклонения расположения осей корпусной детали и установить годность по этому параметру;

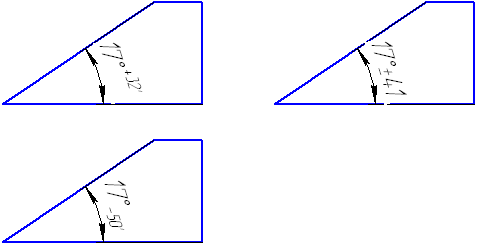

В качестве объекта измерения принята корпусная деталь, представленная на чертеже 13.01.МТ.07.20. - ЛР15.

Рисунок 1 – Эскиз детали

1 Нормы точности измерений

На чертеже указано, что допуск параллельности верхней поверхности относительно нижней поверхности В не должен превышать 0,08 мм на их длине 169 мм, а допуск параллельности осей отверстий Æ17 мм не должен превышать 0,1 мм на длине 125 мм. Для измерения того и другого параметров принимаем Индикатор часового типа ИЧ - 10, ГОСТ 577 с ценой деления 0,01 мм.

При оформлении лабораторной работы обоснуйте выбор средств измерений по точности.

2 Используемые средства измерения

Для выполнения лабораторной работы используют следующие принадлежности:

- Поверочная плита.

- Контрольные оправки.

- Штангенциркуль ШЦ - II, ГОСТ 166.

- Индикатор часового типа ИЧ - 10, ГОСТ 577, со стойкой.

3. Метод измерения

Измерение отклонения от параллельности плоскостей производим прямым методом, т. к. величину отклонения определяем непосредственно по шкале индикатора. При измерении отклонения от параллельности осей используем косвенный метод, т. к. искомую величину получаем в результате расчета по формуле (22.1).

4. Условия выполнения измерений

1) Температура окружающей среды - 20 ± 5о С.

2) Относительная влажность окружающего воздуха - 58 ± 10 %.

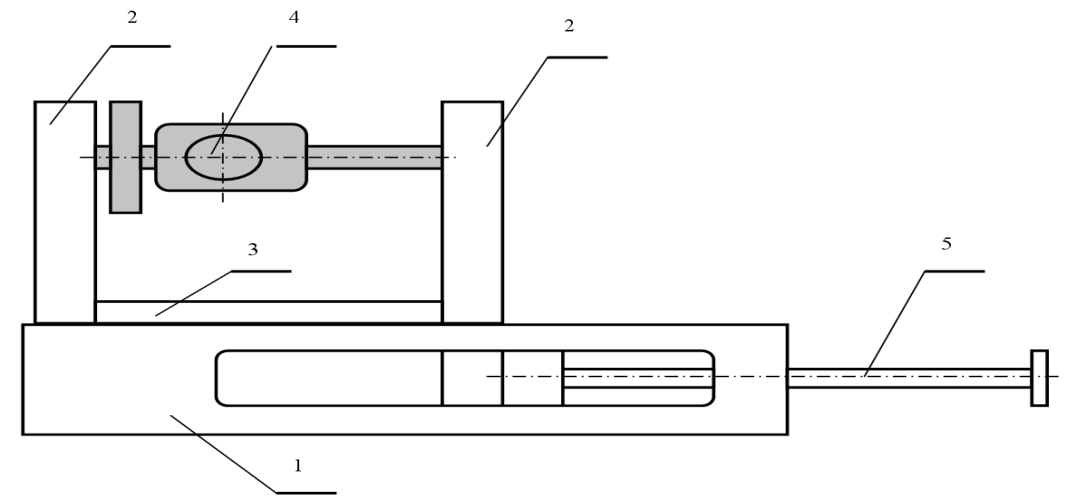

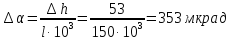

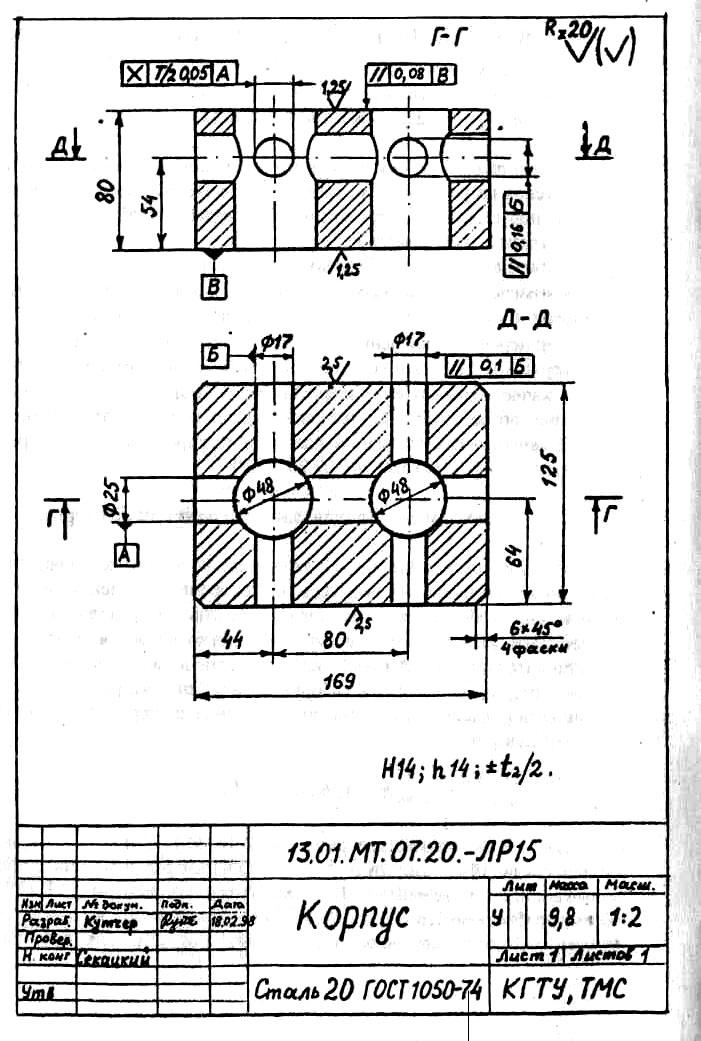

Рисунок 1 - Схема измерения отклонения от параллельности

поверхностей

Таблица 1 - Результаты измерения отклонений от параллельности

|

Наименование отклонения расположения |

Действительное значение отклонения расположения, мм |

Наименование допуска расположения и его величина по чертежу, мм |

Заключение о годности |

|

Отклонение от параллельности верхней грани и базовой плоскости В |

|

Допуск параллельности плоскостей Т1 =0,08 |

годна |

|

Отклонение от параллельности осей отверстий Æ17 |

|

Допуск параллельности осей Т2 =0,1 |

годна |

Рисунок 2 - Схема измерения отклонения от параллельности осей

Вывод: Я изучил методы и средства для измерения отклонений от параллельности поверхностей и осей деталей, а также - приобрел навыки в контроле этих параметров.

Лабораторная работа № 6.2

Проверка норм бокового зазора по наименьшему

отклонению толщины зуба

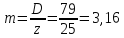

Цель работы: ознакомиться с системой допусков на цилиндрические зубчатые колеса и комплексами для их контроля. Изучить устройство приборов для измерения погрешностей зубчатых колес. Привить практические навыки в измерении толщины зуба по постоянной хорде штангензубомером.

Порядок измерения

1. Высотную линейку 3 (см. рис.1) устанавите по нониусу 2 на подсчитанную величину

h = 0,7476 × m,

где m – модуль зубчатого колеса.

Примем m=3

Сопряжение В, 8 степень точности, радиальное биение Fr=20.

h

= 0,7476

Рисунок 1 – Штангензубомер

2. Инструмент перенесем на зуб измеряемого колеса таким образом, чтобы торец высотной линейки совместился с головкой зуба и при перемещении губки 6 обе губки коснулись профиля зуба. По нониусу 5 определим величину Sс измеряемого зуба. Измерение необходимо произвести последовательно на 3-х равностоящих зубьях.

Sс=7

3. Из табл. 32.1 выберем допустимые значения наименьшего отклонения толщины зуба Eсs=100 мкм, а из табл. 32.2 - допуск на толщину зуба Tс=60 мкм.

4. Подсчитаем предельные значения толщины зуба по постоянной хорде:

Sнб = S – Eс=4,16-0,1=4,06 мм

Sнм = S – (Ecs + Tc)=4,16-(0,1+0,06)=4 мм

где S – номинальная величина постоянной хорды.

При a¶ = 200 она определяется из выражения

S = 1,387 × m=1,387×3=4,16 мм

5. Дадим заключение о годности согласно неравенству

Sнб > Sд > Sнм.

4,06>7>4

Не годно.

Вывод: Я ознакомился с системой допусков на цилиндрические зубчатые колеса и комплексами для их контроля. Изучил устройство приборов для измерения погрешностей зубчатых колес. Освоил практические навыки в измерении толщины зуба по постоянной хорде штангензубомером.