Конструкции Дорожн машин 14 12 2013

.pdf

предположении, что сушка и нагрев материалов происходит в три этапа: подогрев материалов и влаги, сушка материала (выпаривание влаги), нагрев сухих материалов до рабочей температуры. В соответствии с этим сушильный барабан условно разделяют на три зоны (рис. 2.12).

Рис. 2.12. Схема процесса сушки материала в сушильном барабане: I – зона подогрева материала и влаги; II – зона сушки материала (выпаривание влаги); III – зона нагрева высушенного материала

Расход тепла в I зоне на подогрев материала и влаги, ккал/ч:

QI = cm П(t2 - t1 ) + cB ПВ( t2 - t1 ) ,

где сm – удельная теплоемкость минерального материала, ккал/кг· ° С (сm ≈ 0,2 ккал/кг· ° С);

сВ – удельная теплоемкость воды, ккал/кг· ° С (сВ = 1 ккал/кг · ° С).

Расход тепла во II зоне на выпаривание влаги и подогрев паров воды до температуры дымовых газов, ккал/ч:

|

QII = ПВ × r + cП ПВ( tд.г. - t2 ) , |

где r – |

теплота парообразования, ккал/кг (r ≈ 542 ккал/кг при t2 = 100° С); |

сП – |

удельная теплоемкость водяного пара, ккал/кг· ° С (сП = 0,46 |

ккал/кг · ° С); |

|

tд.г. – |

температура дымовых газов на выходе, ° С (tд.г. = 150…200° С). |

Расход тепла в III зоне на нагрев высушенного материала, ккал/ч:

QIII = CM П( t3 - t2 ) .

31

Общее количество тепла, полезно используемое в барабане на сушку и нагрев материала, ккал/ч:

Qn = QI + QII + QII .

Расход топлива зависит от его вида. Количество тепла, выделяемого при сгорании 1 кг топлива (теплотворная способность) оценивается низшей

теплотой сгорания QHp . Теплотворная способность жидкого топлива (мазута, дизельного топлива, керосина) QHp = 9 800...10 260 ккал/кг, а газообразного

(Российского газа) – QHp ≈ 9 130 ккал/м3.

Необходимый расход топлива, кг/ч (м3/ч), только для сушки и нагрева материала равен

GT = Qnp .

QH

Кроме полезно используемого тепла, при работе сушильного барабана происходят и его потери: через стенки барабана в окружающее пространство; с уходящими дымовыми газами; от неполноты сгорания топлива и др. Тепловой КПД сушильных барабанов равен 65 ... 70 %, а удельный расход углеводородного топлива составляет 8,5 ... 10,5 кг на 1 тонну высушенного минерального материала.

Определение основных геометрических параметров сушильного барабана

Геометрические параметры барабана: объем Vbap, диаметр Db и длина Lb

– определяются по его основному показателю работы – часовому напряжению по влаге mV, представляющему собой количество испаренной влаги с 1 м3 объема барабана за один час работы. Показатель mV зависит от принятой схемы процесса сушки, степени заполнения и частоты вращения барабана, других его характеристик. У сушильных барабанов современных асфальтосмесительных установок mV = 200 ... 250 кг/м3· ч.

Тогда ориентировочно объем, м3, сушильного барабана равен

Vbap ≈ ПВ ,

тV

где ПВ – производительность сушильного барабана по влаге, м3.

Длина барабана Lb определяется из условия обеспечения минимального времени, необходимого для сушки и нагрева минеральных материалов. При вращении барабана (рис. 2.13), установленного наклонно под углом α, материал поднимается лопастями перпендикулярно к его оси и свободно падает по вертикали с высоты hcp, перемещаясь при этом на расстояние hcp tg α.

32

Рис. 2.13. Схема к расчету параметров сушильного барабана

В соответствии с этим условием минимальная длина, м, барабана определяется по следующей формуле:

Lb min = 0,095 zcb t vb tgα ,

где zcb – число подъемов и сбрасываний материала полками барабана, за один оборот zcb ≈ 1,75…2,5;

vb – |

окружная скорость барабана, м/с (vb = 0,75…0,85 м/с); |

t – |

время сушки, с (t = 120…240 с). |

Угол наклона барабана α принимают равным 3 ... 6°. Из объема барабана (цилиндра), равного

V = |

π D |

2 |

b L , |

||

bap |

4 |

b |

|

|

|

с учетом того, что отношение длины сушильного барабана Lb к его диаметру

Db находится в пределах kb = Lb = 3,6K4,4 , диаметр, м, барабана равен

Db

= 4Vbap

Db 3 π kb .

Длина барабана, м:

Lb = kb Db .

Определение основных геометрических параметров

лопастного смесителя периодического действия

Емкость смесителя по загрузке определяется из заданной эксплуатационной производительности АБЗ, а следовательно, смесителя и продолжительности перемешивания, т:

33

M cm = ПЭ ,

n3

где n3 – число замесов в час.

Число замесов n3 зависит от продолжительности цикла работы смесителя:

n3 = 3 600 , t v

где tv – время цикла работы смесителя, с. Длительность цикла работы смесителя, с:

tv = t3 + tcm + t p ,

где t3 – время загрузки смесителя, с (t3 ≈ 5 с);

tcm – продолжительность перемешивания, с (tcm ≈ 50 с); tp – время разгрузки смесителя, с (tp ≈ 15 с).

Геометрические параметры лопастного смесителя периодического действия (рис. 2.14) определяются по величине радиуса, м, корпуса днища смесителя, который равен

|

Rd = 3 |

100 M cm |

, |

|

|

||

|

|

ψ k β1 ρcm |

|

где ψk – |

коэффициент, характеризирующий форму смесителя (ψk = 0,85 ... 1, |

||

большие значения для смесителей большей вместимости); |

|||

β1 – |

коэффициент заполнения корпуса смесителя (для смесителей |

||

периодического действия β1 = 1); |

|||

ρcm – |

плотность смеси, кг/м3 (ρcm ≈ 1700 кг/м3). |

||

Рис. 2.14. Схема к определению геометрических параметров смесителя

34

Межцентровое расстояние валов смесителя, м:

a = 2Rd cosϕ ,

где φ – угол между плоскостью осей валов и плоскостью, проходящей через ось вала и среднюю линию днища корпуса (φ = 40...50О).

Ширина корпуса смесителя, м:

B = a + 2Rd .

Длина корпуса смесителя, м:

L = (0,12K0,14)B Cr + 0,02Cr ,

где Сr – число пар лопастей (Сr = 6...10, большие значения для смесителей большей вместимости).

Полученные значения а, В и L округляются до стандартных значений по ряду Ra40 в большую сторону.

Высота плоской части корпуса смесителя, м: h = (1K1,2)Rd .

Общая высота корпуса смесителя, м:

H = h + Rd .

Необходимая окружная скорость конца лопасти равна, м/с: vr = (1,61K1,73)

g Rd .

g Rd .

Требуемая мощность двигателя привода смесителя определяется по следующим эмпирическим формулам, кВт:

Ndv |

= |

vr |

35,3 M cm |

для Mcm < 1,4 т; |

|||

|

|

||||||

|

|

2,5 |

|

||||

Ndv |

= |

vr |

(29,4 + 17,3 M cm ) |

для Mcm > 1,4 т. |

|||

|

|||||||

|

|

2,5 |

|

|

|

||

2.4 . ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

2.4.1. Изучить принцип работы, устройство и особенности конструкции основных агрегатов, систем и механизмов асфальтобетонных заводов, используя их натурные образцы, плакаты, описания и электронные ресурсы.

2.4.2. Определить основные технологические и геометрические параметры сушильного барабана и лопастного смесителя периодического действия, для производительности АБЗ и состава асфальтобетонной смеси, указанных преподавателем (табл. П.2.1). Сравнить полученные

35

значения с техническими характеристиками этих машин (табл. П.2.2).

2.4.3.Составить отчет о проделанной работе, в котором представить: краткое описание и составные части принципиальной схемы размещения основного технологического оборудования асфальтосмесительных установок, сушильного барабана и лопастного смесителя периодического действия; данные, полученные в результате измерений и расчетов основных технологических и геометрических параметров; выводы.

Контрольные вопросы

1.Какие агрегаты включают в себя асфальтосмесительные установки?

2.Назначение и состав сушильного агрегата.

3.Что такое сушка?

4.За счет чего происходит сушка минеральных материалов?

5.Как движется материал в сушильном барабане?

6.Из чего состоит сушильный барабан?

7.Для чего предназначены компенсаторы сушильного барабана? Их основные типы.

8.Назовите основные типы загрузочных устройств, их преимущества и недостатки.

9.Опишите внутреннее устройство сушильного барабана.

10.Для чего и на какую величину сушильный барабан наклонен к горизонтали?

11.Назовите основные типы приводов сушильного барабана, их преимущества и недостатки.

12.Как производится разгрузка материала из сушильных барабанов?

13.Назначение и состав смесительного агрегата.

14.Классификация асфальтосмесителей.

15.Какие бывают схемы движения смеси в корпусе лопастного смесителя периодического действия? Их преимущества и недостатки.

16.Опишите технологический процесс приготовления асфальтобетонной смеси в лопастном смесителе периодического действия.

17.Назовите основные способы интенсификации перемешивания в лопастном смесителе периодического действия.

18.Какие задачи решаются при тепловом расчете сушильного барабана?

19.Что включает в себя материальный баланс сушильного барабана?

20.На что расходуется тепло в сушильном барабане?

21.Как определяется необходимый объем сушильного барабана?

22.Как определяются геометрические параметры лопастного смесителя периодического действия?

36

Лабораторная работа № 3

ИЗУЧЕНИЕ КОНСТРУКЦИИ, ПРИНЦИПА РАБОТЫ И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ПОЛИВОМОЕЧНЫХ МАШИН

3.1.ЦЕЛЬ РАБОТЫ

Изучение особенностей конструкции, принципа работы и определение основных конструктивных и технологических параметров плужных снегоочистителей.

3.2.ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Поливомоечные машины предназначены для поливки и мойки дорожных покрытий, поливки зеленых насаждений, тушения пожаров, подвоза воды и других специальных видов работ. В зимнее время поливомоечные машины используют в качестве базовых машин для навески плужно-щеточного оборудования и снегоочистителей.

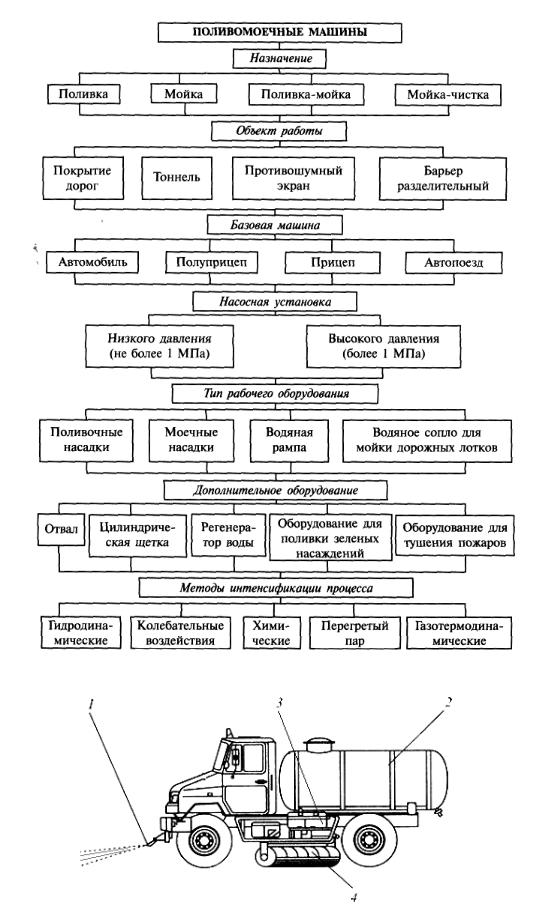

По назначению поливомоечные машины разделяют (рис. 3.1) на специализированные поливочные и моечные и наиболее распространенные универсальные поливомоечные. Поливомоечные машины базируются на автомобильных шасси (рис. 3.2), а также на грузовых полуприцепах и прицепах. По типу установки поливомоечные машины можно разделить на машины с низким (до 1,0 МПа) и с высоким (более 1,0 МПа) давлением воды.

Повышенное давление при мойке дорожных покрытий позволяет уменьшить расход воды на единицу площади покрытия вследствие более высокой кинетической энергии водяных струй, однако требует дополнительных конструктивных мер, предупреждающих преждевременное дробление этих струй и их аэродинамическое торможение.

Оборудование поливомоечной машины (рис. 3.2) состоит из цистерны 2 с системой всасывания и подачи воды 3 к моечным насадкам 1; трансмиссии, включающей коробку отбора мощности, конический редуктор и цепную передачу; гидравлической системы управления рабочими процессами и дополнительного уборочного оборудования 4. Цистерна овальной формы сварена из листового проката.

Поливомоечные машины оборудованы сменными рабочими органами в виде щелевых поливочных и моечных насадок. Поливочные насадки обычно устанавливают симметрично относительно продольной оси машины, повернутыми вверх под углом 15…20° и более к горизонту и разворачивают в стороны на угол 10°.

37

Рис. 3.1. Классификация поливомоечных машин

Рис. 3.2. Поливомоечная машина

38

Моечные насадки обычно устанавливают повернутыми вниз под углом 10…12° к горизонту (рис. 3.3) и несимметрично повернутыми вправо относительно продольной оси машины для перемещения смываемых загрязнений с проезжей части дороги в сторону дорожного лотка, откуда загрязнения удаляются с помощью подметально-уборочных машин. Поливомоечные машины снабжают двумя передними или двумя передними и одним боковым моечными насадками; последний вариант позволяет значительно увеличить ширину мойки дорожного покрытия.

Рис. 3.3. Схема взаимодействия моечного оборудования с дорожным покрытием

Кроме того, к основным видам рабочих органов относится водяная моечная рампа (рис. 3.4) в виде горизонтальной трубы с форсунками, установленной в плане под углом, равным 70…80°, к продольной оси машины. Угол установки форсунок водяной рампы относительно горизонтального покрытия существенно больше, чем у моечных насадков, а длина моющих секторов меньше, что обеспечивает более высокую скорость водяных струй на линии встречи с дорожным покрытием и соответственно меньший расход воды на единицу площади дорожного покрытия.

Рис. 3.4 Поливомоечная машина с моющим оборудованием высокого давления (рампа):

1 – сменная навесная рампа с форсунками; 2 – базовая машина; 3 – цистерна; 4 – водяной насос

39

Главный недостаток водяной рампы заключается в том, что ширина

мойки обычно не превышает габаритной ширины машины, |

тогда как при |

использовании моечных насадков шириной мойки в 1,5…2,5 |

раза больше |

габаритной ширины машины и достигает 6…8 м. |

|

Поливомоечные машины предназначены для мойки асфальто- и цементобетонных дорожных покрытий с помощью веерообразных плоских струй, направленных в сторону от машины по направлению к прилотковой полосе.

После смывания на прилотковой полосе задерживается около 50 % отдельных загрязнений, а вода с наиболее мелкими фракциями загрязнений поступает в колодцы водосточной сети. Таким образом, машина не убирает загрязнения, а только отделяет частицы от поверхности дорожного покрытия и перемещает их на прилотковую полосу. Кроме того, машину применяют при наличии уклонов и правильной профилировке поперечного сечения дороги для смывания в колодцы водосточной сети загрязнений, расположенных в прилотковой полосе. Как правило, конструкция машины позволяет поливать дорожные покрытия, чем обеспечивается снижение запыленности придорожных слоев воздуха, и изменять показания микроклимата придорожной зоны. Эти машины также можно использовать для полива зеленых насаждений и тушения пожаров.

Поливомоечные машины отечественной конструкции имеют общую принципиальную схему устройства (рис. 3.5).

Вода из цистерны 3, размещенной на базовом шасси машины, поступает в насосную установку 4, которая подает жидкость в напорный трубопровод 2, заканчивающийся рабочими органами машины – моечными насадками 1. Насадок 1 образует плоскую веерообразную струю, направленную под небольшим углом к дорожному покрытию. При встрече струи с дорожным покрытием происходит отделение загрязнений, смывание их и перемещение по направлению к прилотковой полосе.

Рис. 3.5. Схема поливальной системы поливомоечной машины

40