Конструкции Дорожн машин 14 12 2013

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Воронежский государственный архитектурно-строительный университет»

В.А. Жулай

ДОРОЖНЫЕ МАШИНЫ

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

для студентов направлений подготовки 190109 «Наземные транспортно-технологические средства»

190100 «Наземные транспортно-технологические комплексы»

Воронеж 2014

УДК 625.76.08 ББК 38.6-5я73 Ж87

Жулай, В.А. Дорожные машины: лабораторный практикум / В.А. Ж87 Жулай; Воронеж. ГАСУ. – Воронеж, 2014. – 74 с.

Лабораторный практикум разработан для проведения лабораторных работ по курсу «Дорожные машины».

Предназначен для студентов всех форм обучения направлений подготовки 190109 «Наземные транспортно-технологические средства» и 190100 «Наземные транспортно-технологические комплексы», а также может быть использован студентами направлений подготовки 190600 «Эксплуатация транспортно-технологических машин и комплексов», 270800 «Строительство», 271101 «Строительство автомагистралей, аэродромов и специальных сооружений», 271501 «Строительство железных дорог, мостов и транспортных тоннелей».

Ил. 8. Библиогр.: 6 назв.

Печатается по решению научно-методического совета Воронежского ГАСУ.

Рецензенты:

кафедра подъемно-транспортных и дорожных машин Белгородского государственного технологического университета им. В.Г. Шухова

Спасибухов Ю.Н. канд. техн. наук, доцент, директор «Муниципального казенного ремонтно-технического предприятия» городского округа город Воронеж

ISBN &&&&&& |

© |

Жулай В.А., 2014 |

|

© |

Воронежский ГАСУ, 2014 |

2

ВВЕДЕНИЕ

Дорожные машины являются основой комплексной механизации, автоматизации и роботизации строительства дорог и аэродромов.

Развитие экономики Российской Федерации во многом зависит от расширения, совершенствования и повышения качества содержания сети автомобильных дорог, что потребует соответственно увеличения объемов работ по сооружению, содержанию, ремонту и реконструкции автомобильных магистралей и городских дорог.

В настоящее время появились новые машины и оборудование, позволяющие обеспечить требуемую технологичность, надежность и экологическую безопасность производства работ при высокой производительности и минимальных затратах.

Строительство автомобильных дорог и их последующая эксплуатация являются сложными высокомеханизированными организационнотехнологическими процессами, которые осуществляются специализированными дорожными машинами и комплексами.

Современные дорожно-строительные машины и комплексы являются многофункциональными автоматизированными системами, которые составляют основу современного дорожного производства. В состав вышеуказанных машин входят режущие, смесительные, распределительные и уплотняющие рабочие органы, а также оборудование для сушки и разогрева материала.

Основными задачами развития дорожно-строительной техники являются: создание и производство качественных, высокоэффективных видов, систем и комплексов машин различного назначения, обеспечивающих высокое качество производства работ, существенное повышение производительности и сокращение материальных, энергетических и трудовых затрат в дорожном строительстве.

Лабораторный практикум написан в соответствии с ФГОС ВПО для студентов направлений подготовки 190109 «Наземные транспортнотехнологические средства» и 190100 «Наземные транспортнотехнологические комплексы». В нём изложены основные сведения об области применения, рабочих процессах, конструкции и эксплуатации дорожных машин, приведены их основные технико-экономические и эксплуатационные характеристики. Большое внимание уделено рассмотрению устройства специальных агрегатов и механизмов машин, в частности современного рабочего оборудования.

Выполнение приведенных лабораторных работ поможет студентам изучить особенности конструкций дорожных машин и оборудования.

Лабораторный практикум может быть полезен студентам других специальностей, изучающим вопросы разработки, производства и организации эффективной эксплуатации машин для сооружения, содержания, ремонта и реконструкции автомобильных магистралей и аэродромов.

3

Лабораторная работа № 1

ИЗУЧЕНИЕ КОНСТРУКЦИИ, ПРИНЦИПА РАБОТЫ И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ МАШИН

ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДОРОЖНЫХ ПОКРЫТИЙ

1.1.ЦЕЛЬ РАБОТЫ

Изучение особенностей конструкции, принципа работы и определение основных конструктивных и технологических параметров машин для распределения вяжущего и щебня с заданным дозированием и шириной.

1.2.ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Технология поверхностной обработки является традиционной и широко используется при ремонте городских и автомобильных дорог.

Поверхностная обработка дорожных покрытий повышает шероховатость, восстанавливает слой износа, защищает дорогу от неблагоприятного воздействия атмосферных явлений и позволяет сохранять покрытие дорог. Обработку осуществляют с применением битумов или, что предпочтительнее, битумных эмульсий и щебня.

Поверхностная обработка может осуществляться автогудронаторами и щебнераспределителями. Щебень распределяется в один слой по нанесенной битумной эмульсии (не позже чем через 30 с) до ее распада. При величине уклона покрытия более 30 % дистанция между автогудронатором и щебнераспределителем должна быть минимальной, чтобы не допустить стекания эмульсии. Операции не рекомендуется производить при скорости ветра более 8 м/с. Для обеспечения качества поперечного стыка при использовании машин с синхронным распределением материалов необходимо укладывать на конец шероховатого слоя предыдущей захватки непромокаемый материал (на 0,3...0,7 м) и убирать его сразу после прохода машины. Уплотнение производят пневмокатками с давлением в шинах 0,7...0,8 МПа в 3...5 проходов по одному следу. Скорость катков при первых двух проходах не более 3 км/ч. На обработанном участке ограничивается скорость движения транспорта до 40 км/ч на 7 сут. При использовании синхронного (одновременного последовательного) распределения вяжущего и щебня битумощебнераспределителем одной машиной большое влияние на производительность оказывает метод загрузки щебня. Загрузка щебня в бункер битумощебнераспределителя с самозагрузкой из приемного бункера, расположенного сзади машины и загружаемого из самосвала, наиболее эффективна и не занимает более 6 минут.

Машины для поверхностной обработки покрытий должны обеспечивать синхронное распределение вяжущего и щебня с заданным дозированием и шириной; распределение только вяжущего или только щебня с заданным дозированием и шириной.

Раздельное распределение битума и щебня осуществляется

4

соответственно гудронаторами и щебнераспределителями. Одновременное распределение вяжущего и щебня производится специальными машинами – битумощебнераспрелителями. При раздельном способе производства работ гораздо сложнее обеспечить технологические требования по синхронности розлива вяжущего и укладке щебня, а следовательно, и высокое качество поверхностной обработки. В связи с этим в настоящее время для проведения поверхностной обработки дорожных покрытий наибольшее распространение получили битумощебнераспрелители. По конструкции эти машины представляют собой гудронатор и щебнераспределитель, установленные на одной раме и работающие синхронно.

Битумощебнераспределитель состоит из седельного тягача и технологического оборудования, смонтированного на полуприцепе или прицепе. Технологическое оборудование машин включает: комплект оборудования для розлива вяжущего, распределения щебня; цистерну для хранения и подогрева вяжущего с автоматическим поддержанием температуры; насос для подачи вяжущего в систему распределения и циркуляции; комплект форсунок с системой автоматической отсечки вяжущего от форсунок; систему автоматической дозировки вяжущего. Имеется также система масляного подогрева битумопроводов, разливного устройства и цистерны, обеспечивающая равномерный подогрев вяжущего по всему контуру и возможность разогрева контура перед началом работ. Оборудование для распределения щебня имеет опрокидывающийся бункер для щебня, снабженный устройством для автоматизированной загрузки материалов с самосвала, и щебнераспределитель с системой автоматического регулирования количества распределяемого щебня.

Для устройства поверхностной обработки методом синхронного (одновременного, последовательного) распределения вяжущего и щебня используют битумо(эмульсио)щебнераспределители с вместимостью бункера для щебня от 1,6 до 8 м3. Битумощебнераспределители различают по ширине обработки, емкости (вместимости) бака для вяжущего и бункера для щебня, методу загрузки щебнем (использования загрузочных машин для загрузки щебня в бункер или самозагрузочного оборудования). Основные технические характеристики битумощебнераспределителей приведены в табл. П.1.1.

Рассмотрим общее устройство и типовые конструкции основных агрегатов битумощебнераспределителей на примере машины ДС-180.

Битумощебнераспределитель ДС-180 (рис. 1.1) совмещает распределение вяжущего вещества (битума или эмульсии) и щебня, тем самым обеспечивая минимальный разрыв во времени между нанесением слоя вяжущего вещества и слоя щебня, а следовательно их быстрое взаимодействие и последующее качественное сцепление. Упаковка (прикатка) кубовидного щебня и его закрепление осуществляется вальцами с регулируемой нагрузкой.

5

6

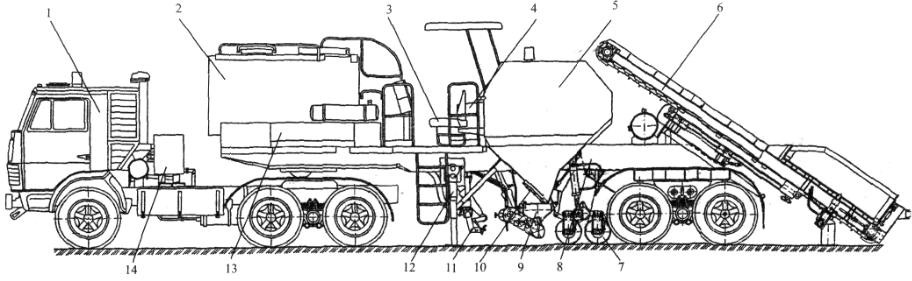

Рис. 1.1. Битумощебнераспределитель ДС-180:

1 – тягач; 2 – гудронатор; 3 – площадка оператора; 4 – панель управления; 5 – оборудование для распределения щебня; 6 – погрузчик; 7 – вальцы для уплотнения щебня; 8 – полуприцеп; 9 – щебнераспределитель; 10 – шибер-дозатор; 11 – распределитель битума; 12 – опорное устройство; 13 – ящик для инструмента;

14 – бак гидросистемы

Битумощебнераспределитель ДС-180 представляет собой автопоезд в составе автомобильного тягача КамАЗ-54115 и полуприцепа, на раме которого установлен комплект оборудования: битумная цистерна, битумопровод с распределительной гребенкой и битумным насосом, бункернакопитель щебня, щебнераспределитель, уплотнитель щебня, механизм загрузки и рабочая площадка оператора.

Битумная цистерна – сварной конструкции, овальной формы, вместимостью 6000 л. Способ накопления – наливом через горловину с фильтром или собственным насосом через приемный патрубок с фильтром. Цистерна оборудована поплавком-указателем уровня со звуковой сигнализацией верхнего уровня наполнения; дыхательной трубой, выравнивающей давление внутри цистерны с атмосферным давлением; термометром для контроля температуры битумного материала. Цистерна термоизолирована стекловолокном толщиной 50 мм и облицована стальным листом. Снижение температуры битума в цистерне в течение 1 ч при стоянке

– не более 3 % перепада температур окружающего воздуха и битума, при движении со скоростью 50 км/ч – не более 4 % от перепада температур.

Система подогрева поддерживает температуру битума в цистерне в пределах 80 ... 200 ОС. Подогрев битума в цистерне осуществляется через жаровую трубу одной стационарной горелкой на дизельном топливе, подача топлива к горелке – сжатым воздухом от пневмосистемы автомобиля (рис. 1.2). Топливный бак (20 л) оборудован предохранительным клапаном, поддерживающим давление сжатого воздуха 0,45...0,5 МПа, фильтром топлива. Скорость разогрева битума в цистерне 15 град./ч. Постоянство температуры битума в цистерне обеспечивается работой горелки в автоматическом режиме.

Битумопровод с распределительной гребенкой и битумным насосом предназначен для создания давления и распределения потоков битума при выполнении рабочих операций. Рабочее давление создается шестеренчатым битумным насосом (рис. 1.3) с номинальной подачей 1,4 дм3/об; изменение направления потоков битума осуществляется кранами. Между собой элементы битумной коммуникации соединяются трубопроводами. Равномерный разлив битума на обрабатываемый участок обеспечивается распределительной гребенкой циркуляционного типа (рис. 1.4); ширина распределения 2,5 м с шагом 0,5 м. В нижней части распределительной гребенки на расстоянии 190 мм друг от друга установлены 14 форсунок с запорными соплами, обеспечивающими удельный расход битума от 0,5 до

1,3 л/м2 (рис. 1.4).

Разогрев распределительной гребенки – циркуляцией горячего битума с помощью битумного насоса. Для очистки коммуникации от остатков битума предусмотрена система промывки. В качестве промывочной жидкости используется дизельное топливо.

7

|

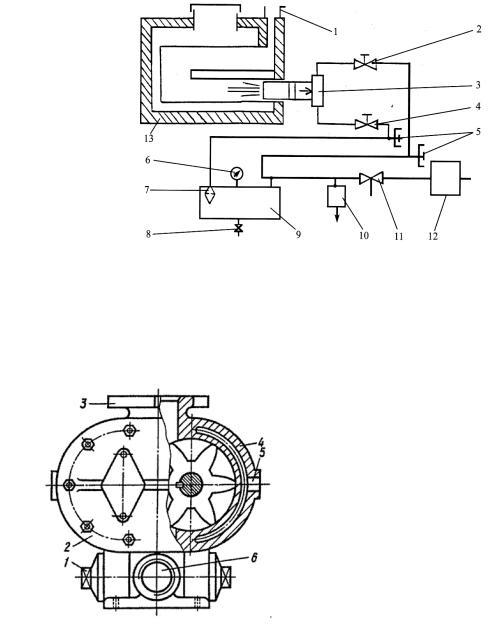

Рис. 1.2. Схема системы разогрева битума ДС-180: |

|||

1 – |

дымовая труба; 2,4, 11 – вентиль; 3 – горелка стационарная; 5 – заглушка; |

|||

6 – |

манометр; 7 – фильтр; 8 – сливной кран; 9 – |

топливный бак; 10 – клапан; |

||

|

12 – воздушный баллон |

|

|

|

|

Рис. 1.3. Битумный насос: |

|||

|

1 – |

заглушка; 2 – |

крышка насоса; |

|

|

3 – |

верхний патрубок; 4 – корпус |

||

|

насоса; 5 – подвод пара в паровую |

|||

|

рубашку; |

6 – |

отверстие для |

|

|

выдачи |

битума |

|

|

Накопитель щебня предназначен для принятия и накопления щебня и состоит из двух частей: бункера-накопителя и бункера щебнераспределителя. Бункер-накопитель – отдельная сварная металлоконструкция, установленная на раме полуприцепа. Вместимость накопителя щебня – 7 м3 (10000 кг). На бункере щебнераспределителя расположен шибер-дозатор, предназначенный для уменьшения давления щебня на ротор щебнераспределителя.

Щебнераспределитель роторного типа (рис. 1.5) предназначен для равномерного однослойного распределения щебня по поверхности дорожного покрытия. Ширина распределения щебня фракции 5...10 или 10...15 мм составляет 2,5 м. На валу ротора есть тахометр, по показаниям которого устанавливается число оборотов ротора, а следовательно, и производительность щебнераспределителя в зависимости от удельного расхода щебня и рабочей скорости передвижения оборудования. Удельный расход щебня – 7...30 кг/м2.

8

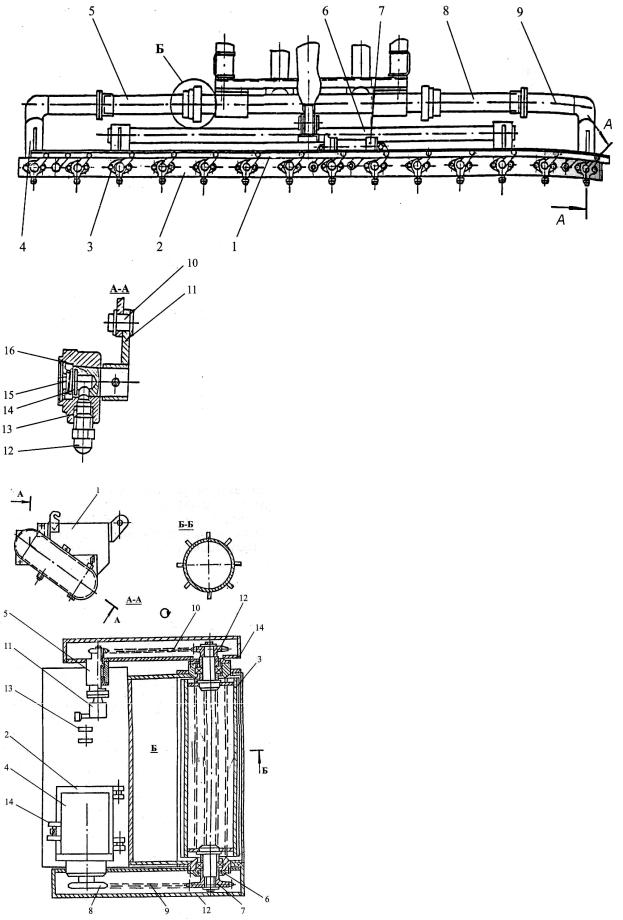

Рис. 1.4. Распределитель битума ДС-180:

1 – рейка; 2 – распределитель, 3 – форсунка; 4, 5, 8, 9 – битумопроводы; 6 – поперечина; 7 – гидроцилиндр; 10 – ось; 11 – поводок; 12 – сопло; 13 – корпус; 14 – кольцо;

15 – пружина; 16 – пробка;

Рис. 1.5. Схема устройства для распределения щебня машины ДС-180:

1 – бункер; 2 – плита; 3 – ротор; 4 – гидромотор; 5 – корпус; 6 – крышка; 7,8 – звездочки;

9, 10 – цепи; 11 – преобразователь; 12 – защитный кожух; 13 – ухо;

14 – механизм регулировки натяжения цепи

9

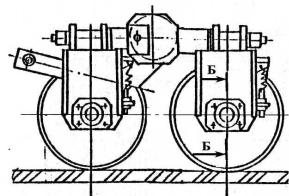

Уплотнитель щебня (рис. 1.6) предназначен для прикатки и закрепления кубовидного щебня, распределенного по полотну дороги. Ширина прикатки – 2,5 м с шагом 0,5 м. Рабочий орган – установка из трех металлических вальцев на общей траверсе. Каждый валец оборудован скребками. Для уменьшения налипания битума и щебня на вальцы уплотнитель оборудован системой смачивания вальцев водой. Установка вальцев в рабочее положение и их нагружение до 20...25 кН выполняется механизмом нагружения, позволяющим изменять удельное давление вальцев на полотно дороги.

Рис. 1.6. Уплотняющие вальцы машины ДС-180

Механизм загрузки предназначен для приема щебня из самосвала и загрузки в бункер-накопитель. Способ загрузки – циклический, по мере выработки. Механизм загрузки представляет собой погрузчик с ленточным транспортером и приемным бункером с откидывающими бортами для расширения приемной зоны при загрузке из автосамосвала. Щебень из приемного бункера через дозировочные окна, оборудованные регулирующими заслонками, перезагружается двумя транспортерными лентами в бункер-накопитель. Битумощебнераспределитель может оснащаться передней подметальной щеткой для очистки поверхностей дороги перед нанесением покрытия.

Источник энергии для работы всех механизмов битумощебнераспределителя – двигатель тягача. Рабочая скорость битумощебнераспределителя 4...13 км/ч. Привод всех агрегатов гидравлический. Установка механизмов в рабочее положение осуществляется гидроцилиндрами. Управление рабочими органами дистанционное, электрогидравлическое, с рабочего места оператора.

Гидравлическая схема машины представлена на рис. 1.7. Бак прямоугольного сечения крепится кронштейнами за кабиной тягача. Бак оборудован линейными фильтрами, воздушным фильтром, предохранительными гидроклапанами и манометрами для контроля за давлением в гидросистеме. Контроль за уровнем масла обеспечивает щуп. Линейные фильтры Ф1 и Ф2 (см. рис. 1.7) фильтруют рабочую жидкость перед подачей в гидробак.

10