- •3 Технологическая часть

- •3.1 Анализ конструкции детали с точки зрения технологичности

- •3.2 Определение такта выпуска и типа производства

- •3.3 Анализ требований к точности обрабатываемых поверхностей

- •3.4. Техническое обоснование выбора заготовки

- •3.5 Обоснование выбора черновых и чистовых баз

- •3.6 Обоснование принятого техпроцесса обработки детали, выбора станков и технологических баз для каждой операции

- •3.7.2 Расчет припуска на обработку и промежуточные размеры отверстия Расчет припуска на обработку отверстия по таблице 3.3 ведется по аналогии с расчетом представленным выше.

- •3.7.2 Расчет операционных размеров при получении размера 49,4(-0,2)

- •3.8.2 Определяются режимы резания на чистовое точение диаметра 66-0,3 (операция 015, переход 6)

- •3.8.3 Определяются режимы резания на сверление 3 отверстий 2,5 (операция 015, переход 11).

- •3.9 Расчет и выбор норм времени.

- •3.10 Расчёт суммарной погрешности обработки.

- •3.11 Определение загрузки станков и требуемого количества оборудования

3 Технологическая часть

3.1 Анализ конструкции детали с точки зрения технологичности

Как правило, детали типа «основание» являются основными во многих механизмах и как следствие самыми сложными, так как имеют множество поверхностей подлежащих обработке.

Деталь «Основание 10116» представлена на чертеже ТПЖА.110000.116.

Основание представляет собой сочетание поверхностей простой формы, обработка которых не вызывает трудностей.

Деталь изготавливается из дуралюмина марки Д16, который отлично обрабатывается резанием и допускает применение высокопроизводительных режимов обработки.

В связи с небольшим объемом партии и типичностью данной детали, наиболее целесообразные виды механической обработки – наружное точение, растачивание отверстия, подрезание торцов, сверление, нарезание резьбы, фрезерование возможно осуществить на широко распространенном оборудовании: токарном и фрезерном станках. Применение станков с ЧПУ, а именно многооперационных центров в данном случае значительно снизит стоимость обработки.

Механическую обработку целесообразней на выбранном оборудовании вести инструментом со сменными многогранными пластинами, а также имеющимся на каждом предприятии инструментом. Проходные, подрезные и расточные резцы, осевой инструмент являются широко распространенным, хорошо освоенным инструментом. На детали нет труднодоступных для обработки мест, что значительно упрощает обработку. Все заданные на чертеже размеры можно проконтролировать широко распространенным мерительным инструментом: пробками, скобами, шаблонами.

К

детали не предъявляется никаких

специфических требований, то есть не

нужно никаких дополнительных

технологических операций. Все размеры

и

заданную шероховатость поверхностей

легко получить на выбранном оборудовании,

таким образом, нет необходимости в

дополнительной обработке. Все указанные

на чертеже допускаемые отклонения по

геометрической форме и взаимному

расположению поверхностей можно получить

на выбранном оборудовании, учитывая

геометрические погрешности станков.

и

заданную шероховатость поверхностей

легко получить на выбранном оборудовании,

таким образом, нет необходимости в

дополнительной обработке. Все указанные

на чертеже допускаемые отклонения по

геометрической форме и взаимному

расположению поверхностей можно получить

на выбранном оборудовании, учитывая

геометрические погрешности станков.

Таким образом, конструкция данной детали может быть признана технологичной.

3.2 Определение такта выпуска и типа производства

Тип

производства в основном зависит от двух

факторов, а именно: заданной программы

и трудоемкости изготовления изделия.

На основании заданной программы

рассчитывается такт выпуска изделия

![]() ,

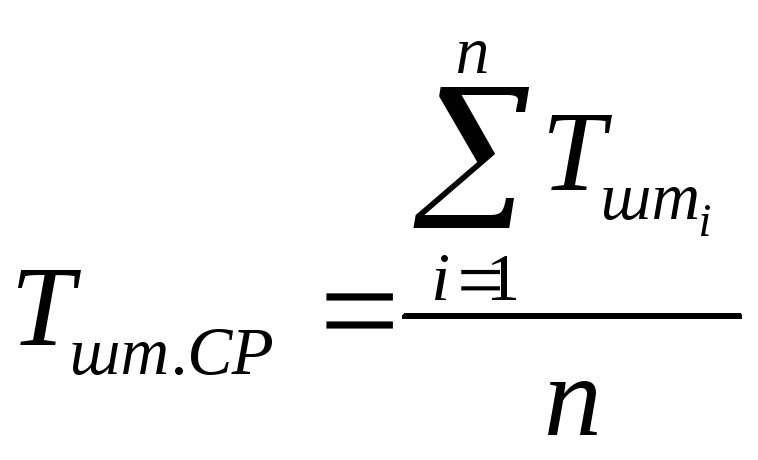

а трудоемкость определяется средним

штучным временем

,

а трудоемкость определяется средним

штучным временем

![]() по операциям действующего на производстве

или аналогичного технологического

процесса. Отношение этих величин

называется коэффициентом серийности

по операциям действующего на производстве

или аналогичного технологического

процесса. Отношение этих величин

называется коэффициентом серийности

![]() .

(3.1)

.

(3.1)

Приняты следующие значения коэффициента серийности:

- для массового

производства

![]() ;

;

- для крупносерийного

производства

![]() ;

;

- для среднесерийного

производства

![]() ;

;

- для мелкосерийного

производства

![]()

Величина

такта выпуска

![]() ,

мин/шт, рассчитывается по формуле

,

мин/шт, рассчитывается по формуле

![]() ,

(3.2)

,

(3.2)

где FД – действительный годовой фонд времени работы оборудования, ч.;

N – годовая программа выпуска деталей, шт.

Действительный годовой фонд времени работы оборудования при двухсменном режиме равняется 4015 часам /4/. Значение годовой программы выпуска деталей приведено в задании на проект и равно двум тысячам штук. Подставив эти значения в формулу (3.2) определяют такт выпуска

![]()

Для определения среднего штучного времени по операциям нужно провести укрупненное нормирование вновь разрабатываемого технологического процесса. Так как разработка технологического процесса производится с использованием программного обеспечения ADEM, которое автоматически производит расчет штучного времени, то данные значения времени приводятся в таблице 3.1.

Таблица 3.1 – Значения штучного времени на операциях технологического процесса

|

Операция |

Тшт, мин |

|

1 |

2 |

|

015. Токарная с ЧПУ |

6,87 |

|

025. Вертикально-фрезерная |

2,139 |

|

035. Фрезерная с ЧПУ |

6,745 |

Формула

для расчета среднего штучного времени

имеет вид

Формула

для расчета среднего штучного времени

имеет вид

,

(3.3)

,

(3.3)

где ![]() – штучное или штучно-калькуляционное

время на каждой операции, мин;

– штучное или штучно-калькуляционное

время на каждой операции, мин;

n – число операций.

Таким образом, среднее штучное время:

![]() .

.

Подставив

значение среднего штучного времени в

выражение (3.1) определяется коэффициент

серийности производства

Подставив

значение среднего штучного времени в

выражение (3.1) определяется коэффициент

серийности производства

![]() .

.

Из этого следует, что данное производство является мелкосерийным.

Рассчитывается число деталей Nп в партии:

![]() (3.4)

(3.4)

где а – число дней, на которое необходимо иметь запас деталей, принимается, а = 10 дней;

F – число рабочих дней в году, F = 247 дней.

![]() штука.

штука.

Расчетное число смен на обработку партии деталей:

![]() ,

(3.5)

,

(3.5)

![]() смены.

смены.

Принимается число смен спр = 1.

Тогда число деталей в партии будет равно

![]() ,

(3.6)

,

(3.6)

![]() штука.

штука.

Принимается количество деталей в партии 81 штука.