- •1.1 Назначение и характеристика изделия — лопатка турбины высокого давления. Конструктивно-технологический анализ.

- •1.2 Характеристика традиционной технологии. Ее достоинства и недостатки.

- •1.2 Описание метода совершенствования базового технологического процесса.

- •1.3 Обоснование выбора материала изделия.

- •1.4 Технологические особенности наплавки жаропрочных никелевых сплавов.

- •3. Технология наплавки.

- •3.1 Обоснование выбора способа наплавки.

- •3.2 Техническое и социально-экономическое обоснование темы.

- •3.3 Выбор и обоснование материалов для наплавки.

- •3.4 Выбор, обоснование и расчет режимов обработки[15].

- •Пространственно-временные и энергетические характеристики импульсного лазерного излучения/

- •Характеристики фокусирующей оптической системы

- •Геометрические параметры наплавленного валика.

- •Зона дефекта

- •3.5 Расчет режимов импульсной лазерной наплавки.

- •3.5 Выбор и обоснование оборудования для импульсной лазерной наплавки.

- •3.5.1 Технологическое лазерное оборудование для импульсной лазерной наплавки и сварки серии sls.

- •4.1 Выбор установочных баз и разработка теоретической схемы базирования деталей и узлов.

- •4.2 Выбор и расчет прижимных элементов.

- •4.3 Описание конструкции и принципа работы технологического оснащения.

- •4.4 Расчет норм времени на установку деталей в приспособление

- •5. Технологический раздел.

- •5.1 Расчет норм времени сборочно-сварочных операций.

- •5.2 Разработка маршрутной технологии наплавки изделия

- •5.3 Разработка, описание методов контроля качества сварных соединений и организация технического контроля

- •5.4 Методы исправления дефектов наплавки

- •5.5 Расчет производственной площади и разработка плана расстановки оборудования

- •Заключение

5. Технологический раздел.

5.1 Расчет норм времени сборочно-сварочных операций.

Расчеты производятся при скорости лазерной наплавки 2,5 м/мин (41,7 мм/с).

Время необходимое для установки и снятия из приспособления детали и массой 0,586 кг составляет Тпр=32 сек.

Производительность лазерной наплавки:

Произведем расчет количества теплоты – Q, необходимой для расплавления 1 см3 железа, которое определяется по формуле:

Q = Qн + Qпл (4.41)

Где, Qн – количество теплоты, необходимое для нагрева 1см3 до температуры плавления.

Qпл – количество тепла, необходимое для плавления 1см3

Qн = С·М(Тпл – Т0) = С·ρ·V(Tпл – Т0) (4.42) Qпл = М·λ = ρ·V·λ (4.43)

Где С = 0,44·103

– удельная теплоемкость.

– удельная теплоемкость.

М= ρ V – масса 1см3.

V = 1 см3 – объем.

Ρ = 8,9·10-3

– удельный вес.

– удельный вес.

Тпл = 1453ºС – температура плавления.

Т0 = 30ºС – начальная температура.

Λ = 293·103

–

удельная теплоемкость плавления.

–

удельная теплоемкость плавления.

Qн = 0,44·103·8,9·10-3·1·(1453-30) = 5,57·103 Дж.

Qпл = 8,9·10-3·1·293·103 = 2,6·103 Дж.

Q = 8,17·103 Дж – количество тепла, необходимое для расплавления 1 см3 железа.

Примем среднюю мощность луча лазера равной 2700 Вт (P = 2700 Вт).

Количество энергии, которое несет в себе луч лазера, – Qл за время t определяется по формуле: Qл = Р·t. Данная энергия с определенным коэффициентом полезного действия – η, вкладывается в зону наплавки. Коэффициент полезного действия (η) имеет невысокое значение. Примем, что η ≈ 0,01.

Тогда P·t·η

= Q,

откуда t

=

=

= = 0,3∙103сек

= 0,3∙103сек

Теоретическое значение производительности – П, наплавляемого объема в единицу времени лазерной наплавки на плоскую поверхность определяется как:

П

=

=

= = 6,2

= 6,2

–эффективный КПД

примем равным 0,3.

–эффективный КПД

примем равным 0,3.

Учтем коэффициент использования наплавочного материала – α, при наплавке на поверхность проволокой, который, как показывает практика, примерно равен 0,9.

Тогда практическое значение производительности будет равно

Пп = П∙α =5,6 мм3/сек.

Практические значения производительности лазерной наплавки будут меньше, так как часть тепла уходит в наплавляемую деталь и нагрев защитных газов.

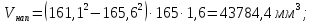

Объем металла, которыq необходимо наплавить вычисляется по формуле:

(4.44)

(4.44)

Где L1 – диаметр вала после наплавки (166,1 мм);

L2 – диаметр вала после абразивной обработки (165,6 мм);

H – длина наплавляемой поверхности ;

d – диаметр пятна.

Тогда время необходимое для наплавки равно:

5.2 Разработка маршрутной технологии наплавки изделия

Технологический процесс лазерной наплавки торца пера лопаток турбин проходит следующим образом:

Маршрутная технология содержит последовательное описание технологического процесса изготовления изделия по всем операциям.

Построение маршрутной технологии зависит от конструктивно-технологических особенностей детали и требований точности.

Схема маршрута представлена на рисунке 5.1.

Рисунок 5.1 – Схема маршрута заготовок

В цех наплавки лопатки поступают после предварительной механической обработки и обезжиривания, на последующую механическую обработку и шлифовку после наплавки лопатки отправляются в другой цех.

Весь технологический процесс выглядит следующим образом:

Со склада лопатки поступают на участок очистки, где с них удаляется консервационная смазка. Далее его устанавливают в прижимное устройство, находящееся на лазерной установке PSM 400. После этого оператор включает лазерную установку, устанавливает соответствующие режимы лазерной наплавки и производит наплавку. После завершения лазерной наплавки установка оператором. Пока лопатка еще находится прижимном устройстве производят визуальный контроль и замер размеров наплавленного слоя, выявленные дефектные места подвергают повторной наплавке. После этого лопатка извлекается из прижимного устройства и подается на участок контроля, где производится замер твердости наплавленного металла. Если лопатка не имеет дефектов, то она поступает на участок консервации и упаковки, где его укладывают в ящик, наплавленные места покрывают консервационной смазкой, ящик закрывают и в таком виде лопатка поступает на склад готовой продукции.

Со склада готовой продукции цеха лазерной наплавки лопатка отправляется на последующую механическую с помощью шлифовальной машинки с гибким валом Suhner MINIFIX 25-R. После шлифовки идет окончательная проверка размеров.

Аналогично запускается на лазерную наплавку следующая лопатка.

Единый технологический процесс лазерной наплавки валка холодной прокатки представлен в Приложении А.