- •Міністерство аграрної політики та продовольства україни

- •Передмова

- •Лабораторна робота №1

- •3, 5 І 7 – відповідно швидкісний, основний і каскадний конвеєри;

- •9, 10 І 11 – відповідно механізми регулювання глибини ходу лемешів, причіпного пристроюта приводу робочих органів;

- •Машини для післязбиральної обробки картоплі

- •Лабораторна робота №2

- •Лабораторна робота №3

- •1, 2, 3, 7, 8, 13 І 17 – маркувальні цифри приводних зірочок

- •Питання до модулю 8 Машини для збирання коренебульбоплодів

- •Рейтингова система балів по дисципліні

- •Механізація та автоматизація сільськогосподарського виробництва Збірник практичних робіт

- •54010, М. Миколаїв, вул. Паризької комуни, 9.

Лабораторна робота №3

Час: 2 години

Тема: Машини для збирання буряку

Мета: Вивчити будову, роботу та основні регулювання коренезбиральних машин.

Технічне забезпечення: навчальні посібники, навчальні плакати.

ЗМІСТ

Коренезбиральна самохідна машина РКМ-6 призначена для викопування коренеплодів цукрових буряків, які посіяні з міжряддями 45 см. Ширина захвату 2,7 м, робоча швидкість руху машини 7,0...9,0 км/год, продуктивність 1,8...2,7 га/год.

Загальна будова. Машина РКМ-6 (рис. 3.1) складається із самохідного шасі, на рамі якого встановлено двигун 13 СМД-24-02 потужністю 118 кВт, міст ведучих коліс 9 з гідростатичним приводом ходової частини, міст керованих коліс 2, кабіну з органами керування 14, автомат керування машини по рядках 1 і коренезбиральну частину.

Коренезбиральна частина призначена для викопування, очищення, транспортування вороху коренеплодів і їх завантаження в транспортні засоби, що рухаються поряд із збиральною машиною.

Основними робочими органами коренезбиральної частини є двосекційні викопувальні органи 5, встановлені у передній частині двох рухомих рам і шарнірно з’єднані з основною рамою, ліві і праві секції приймального лопатевого бітерного 6 і шнекового 7 очисників, які виконані у вигляді послідовно розміщених лопатевих і спіральних вальців, поздовжнього пруткового конвеєра 8, лопатевого бітерного доочисника вороху коренеплодів 10, поперечного конвеєра 11 і вивантажувального елеватора 12.

Технологічний процес роботи. Під час руху машини автомат водіння 1 спрямовує керовані колеса 2 посередині міжрядь, а викопувальні робочі органи по рядках. При цьому коренеплоди викопуються з ґрунту та надходять на лопатеві бітерні 6 і шнекові 7 очисники, де відбувається попереднє очищення вороху від землі та рослинних домішок. Крім того, ліва та права секції шнекового очисника 7 змішує ворох коренеплодів у його центральну частину, в якій він потрапляє на поздовжній прутковий конвеєр 8, а потім до лопатевого бітерного доочисника 10, де коренеплоди остаточно очищуються від домішок. Із доочисника 10 коренеплоди падають на поперечний конвеєр 11, який перемішує їх до вивантажувального елеватора 12 і завантажує у транспортний засіб, що рухається поряд із коренезбиральною машиною.

Рис. 3.1. Конструктивно-технологічна схема коренезбиральної

машини РКМ-6:

1 – автомат керування; 2 – міст керованих коліс; 3 – копіювальне колесо; 4 – коренезабірник; 5 – активна викопувальна вилка; 6 – бітерний лопатевий очисник; 7 – шнековий очисник; 8 – поздовжній конвеєр;

9 – міст ведучих коліс; 10 – бітерний лопатевий доочисник;

11 – поперечний конвеєр; 12 – вивантажувальний елеватор;

13 – двигун; 14 – кабіна

Для заміни транспортних засобів без зупинення машини під час роботи передбачено можливість короткострокового вимкнення поперечного конвеєра і вивантажувального елеватора. У цей час коренеплоди нагромаджуються в перехідному бункері-нагромаджувачі, дном якого є поперечний конвеєр 11. Після заміни транспортних засобів вмикають привід конвеєрів і коренеплоди знову надходять у новий транспортний засіб.

Технологічні регулювання:

Перевірка технічного стану машини. Зовнішнім оглядом перевірити комплектність машини, технічний стан і кріплення трактора МТЗ-80/80Л, автомата водіння машини по рядках, викопувальних вилок і коренезабірників, бітерів, транспортерів.

Натягнути зірочками чи роликами ланцюгові передачі так, щоб зусиллям руки ланцюг можна було відвести від лінії руху на 30...40 мм (з розрахунку на 1 м довжини ланцюга). Перевірити легкість обертання роликів транспортерів, усунути можливі заїдання роликів.

Проконтролювати наявність мастила у підшипниках машин та рівень масла в редукторах трансмісії та баках гідросистем.

Провести монтаж та підключити систему автоматичного контролю УСАК-6ВМ.

Прокрутити машину на холостому ходу і перевірити роботу активних вилок, коренезабірників, бітера, шнеків, транспортерів. Перевірити також роботу системи автоматичного контролю та сигналізації (відсутність світлових і звукових сигналів свідчить про справність вузлів, що контролюються).

Регулювання сходу напрямних коліс. Встановити рульове колесо трактора в середнє положення (передні колеса повинні бути паралельні поздовжній осі) і розвантажити передню частину машини.

Відпустити гайки поперечних рульових тяг і поворотом лівих та правих труб вкоротити або подовжити тяги на однакову величину. Заміряти відстань між внутрішніми ободами коліс у передній частині (на висоті центрів коліс) і зробити мітки на колесах. Перемістити машину вперед, щоб мітки розмістились позаду на висоті центрів коліс, і заміряти знову відстань між мітками. Цей замір повинен бути більший першого на 4...8 мм. Після закінчення регулювання труби тяг закріпити гайками.

Регулювання автомата водіння. Від’єднати поздовжні тяги 5, 10 та шток гідроциліндра 11 (рис. 3.2). Сумістити мітку вертикального вала 2 гідропідсилювача з міткою фланця карданного вала 3. Встановити сошку 6 па напрямку поздовжньої осі машин. Перемістити шток гідроциліндра на 97...100 мм і поворотом наконечника штока добитись, щоб вісь конусного пальця і отвору поздовжногс плеча важеля 7 збіглися. З'єднати шток гідроциліндра з важелем 7.

Рис. 3.2. Схема налагодження системи керування машини РКМ-6:

1 – рульове колесо трактора; 2 – вертикальний вал гідропідсилювача;

3 – телескопічний карданний вал; 4, 7 і 8 – важелі; 5 – тяга; 6 – сошка;

9 – золотник; 10 – тяга золотника; 11 – гідроциліндр; 12 – переднє колесо трактора; 13 – вилка; 14 – копір-водій

Відрегулювати (наконечниками) довжину тяг 5 та 10, щоб конусні пальці наконечників-зайшли в отвори сусідніх тяг (при нейтральному положенні золотника гідророзподільника), і з’єднати тяги пальцями.

Встановити копіри-розпушувачі (грунти щільні, головки коренеплодів на рівні або нижче поверхні поля) чи полозкові копіри (висока вологість грунту, головки коренеплодів виступають над поверхнею поля на 15...20 мм). На щільних грунтах встановити спеціальні леза на планках (перах) копірів-розпушувачів (середній діаметр коренеплодів до 60 мм).

Встановити (прокладками під кронштейни активних вилок та під корпуси підшипників вала шестилопатевого бітера) зазор між серединами усіх шести активних вилок 450 ±5 мм.

Перевірити, щоб зазори між трьома копір-водіями розміщувались проти викопувальних активних вилок. При невідповідності перемістити копір-водії на рамі автомата.

Відстань між суміжними перами копірів встановити на 20...30 мм більшу від середнього діаметра коренеплодів.

Зазор між упорними болтами і кронштейном тяги зворотного зв’язку відрегулювати (болтами) в межах 1...1,5 мм, а мімі обмежувальними штирями підйомних важелів і нижніми тягами паралелограмних підвісок – 30 мм (переміщенням стояків копіра в тримачах). Зміною довжини верхньої тяги паралелограмної підвіски встановити глибину ходу копірів-розпушувачів 20...30 мм.

Запустити двигун трактора та перевірити роботу автомата водіння при розвантажених передніх колесах і опущених копір-водіях. Передні колеса повинні переміщуватись у бік руху копірів. Можливі несправності усунути.

Перевірити роботу гальмового пристрою механізму рульового керування. Якщо при переміщенні копірів рульове колесо повертається, потрібно, піджати гайкою тарілчасту пружину гальмового пристрою. Ручне коригування використовувати тільки в окремих випадках (великі просіви та ін.).

Регулювання активних вилок. Відрегулювати тиск у шинах передніх коліс машини 0,34, в лівому та правому задніх – відповідно 0,25 і 0,15 МПа.

Встановити копіювальні колеса під секції рухомих рам машини і з’єднати рами копачів з основною рамою розвантажувальним пристроєм (для роботи на середніх та щільних грунтах). Під копіювальні колеса встановити підставки, товщина яких на 10...20 мм менша від глибини активних вилок.

Опустити копачі на майданчик і встановити обмежувальні штирі з втулками у відповідні отвори кронштейнів рами копіювальних коліс (рис. 3.3). Носки конусів вилок повинні торкатись поверхні майданчика. При відхиленні відрегулювати підкладками, розміщуючи під кронштейнами копачів.

Відрегулювати (переміщенням ланцюга розвантажувального пристрою у пазах кронштейна) максимальне розвантаження копіювальних коліс без порушення стійкості ходу активних вилок.

Якщо грунти перезволожені, то копіювальні колеса з рамкою зняти та з’єднати спеціальними тягами секції рухомих рам з основною рамою машини. Відрегулювати (зміною довжини тяг та переміщенням їх ланцюгів у пазах кронштейнів) глибину ходу активних вилок.

Зазор між кронштейнами вилок і пальцями дисків коренезабірника відрегулювати підкладками (табл. 3.1).

Рис. 3.3. Викопувальний робочий орган бурякозбиральної машин РКМ-6:

12 – диск коренезабірника; 13 – палець; 14 – вилка

Таблиця 3.1

Регулювання кореневибирального пристрою залежно від розмірів коренеплодів

|

Показники |

Діаметри коренеплодів, мм | |||

|

40...60 |

60...80 |

80...100 |

100...120 | |

|

Глибина ходу вилок, мм |

50...60 |

60...80 |

80...100 |

100...120 |

|

Зазор між кронштейном вилки і дисками-коренезабірниками, мм |

18...20 |

20...22 |

22...24 |

24...26 |

|

Відстань між перами суміжних копір-водіїв, мм |

70...90 |

90...110 |

110...130 |

130...150 |

З метою усунення забивання коренезабірників встановити на його дисках по одній лапі-виштовхувачу (розміщення діаметрально протилежне).

Крім того, потрібно змінити напрямок обертання гладенького вала шнека.

Регулювання механізму відключення поперечного та навантажувального транспортерів. Перевести (гідроциліндрами) рухому раму навантажувального транспортера в робоче положення. Добитись за допомогою гайок (плунжер гідроциліндра повністю знаходиться в корпусі) рівномірного обхвату гальмовою стрічкою барабана планетарного редуктора. Включити ВВП трактора та перевірити роботу механізму відключення транспортерів. При подачі масла в гідроциліндр повинен відключитись механізм привода поперечного та навантажувального транспортерів (гальмова стрічка звільнена і барабан обертається). Добитись (гайками) достатнього натягу пружини (забезпечує переміщення плунжера у початкове положення і зупинку барабана).

Перевірка роботи машини у полі. Проїхати агрегатом 10...20 м і перевірити роботу машини та якість викопування коренеплодів. Скоригувати глибину ходу вилок так, щоб забезпечувалось повне підбирання коренеплодів з найменшою кількістю землі у воросі. Добитись, щоб втрати коренеплодів не перевищували 2%, а пошкоджених було не більше 20%.

Коренезбиральна самохідна машина КС-6 призначена для збирання коренеплодів цукрових буряків, що посіяні з шириною міжрядь 45 см. Ширина захвату 2,7 м, робоча швидкість руху машини 5,0...9,0 км/год, продуктивність 1,3...1,9 га/год.

Загальна будова. Машина КС-6 комплектується самохідним шасі і коренезбиральною частиною. На шасі встановлений двигун СМД-64 потужністю 110,3 кВт. У передній частині самохідного шасі влаштований автомат водіння для спрямування робочих органів по осі рядків коренеплодів.

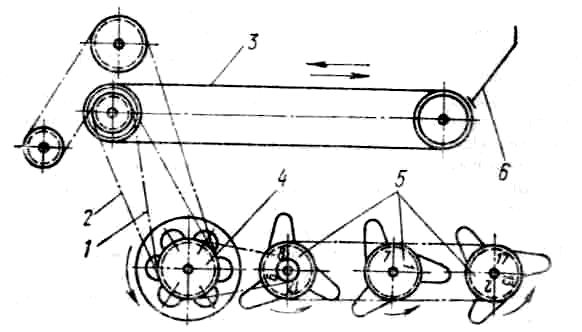

Коренезбиральна частина (рис. 3.4) складається із шести пар дискових копачів (копач складається з пасивного 2 і активного 1 дисків, останній приводиться в дію від редуктора), шнекового очисного пристрою, поздовжнього конвеєра 5, бункерного поперечного стрічкового конвеєра 6, грудкоподрібнювача 7 та вивантажувального елеватора 8.

Автомат водіння по рядках має три копіри полозкоподібного типу або у вигляді стрілчастих лап, шарнірну підвіску копірів, дві поперечні тяги, поздовжню тягу, гідророзподільник, гідроциліндри керування, коригування та гідроціліндр для переведення копірів із робочого положення і навпаки.

Дисковий копач призначений для викопування коренеплодів із ґрунту. Частота обертання диска 92 об/хв. Діаметр дисків 680 мм.

Шнековий очисник призначений для попереднього очищення вороху коренеплодів від ґрунту і рослинних домішок та подавання коренеплодів на поздовжній конвеєр 5. Кожний шнековий очисник складається відповідно із двох пар спіральних вальців 3 і розміщеного між ними та за другою парою вальців відповідно гладеньких перекидних вальців 4. Передні спіральні вальці перемішують коренеплоди на периферію, а задні – у центральну частину до поздовжнього конвеєра.

Рис. 3.4. Схема технологічного процесу коренезбиральної машини КС-6:

1 – приводний диск; 2 – пасивній диск; 3 – шнеки; 4 – вальці;

5 – поздовжній конвеєр; 6 – стрічковий транспортер;

7 – конвеєр-грудкоподрібнювач; 8 – вивантажувальний елеватор

Поздовжній конвеєр 5 складається із верхньої та нижньої частин, з’єднаних між собою шарнірно, верхня частина також шарнірно прикріплена до основної рами.

Конвеєр-грудкоподрібнювач 7 розміщений під бункерним стрічковим транспортером 6 і призначений для сепарації вороху від великорозмірних ґрунтових грудок та подавання коренеплодів до робочої гілки вивантажувального елеватора 8. Він складається з трьох послідовно розміщених тригранних кулачкових валів та одного вала з круглими дисками. Очисні вали обертаються в одному напрямку та з однаковою кутовою швидкістю.

Технологічний процес роботи. Під час руху машини автомат водіння спрямовує дискові копачі по рядках буряків. При цьому дискові копачі (заглиблені на глибину 8...10 см) руйнують зв’язок коренеплодів із ґрунтом, підкопують і захоплюють їх внутрішніми поверхнями дисків та витягують коренеплоди з ґрунту. Лопаті бітера, що обертається між дисками копача, кидають коренеплоди на шнековий очисник. Шнеки очищають коренеплоди від ґрунту та рослинних залишків і разом з вальцями транспортують буряк до елеватора 5, що скидає його на горизонтальний стрічковий транспортер 6, розташований на бункері. Переміщуючись у напрямку стрілки А, коренеплоди падають на конвеєр-грудкоподрібнювач 7, кулачки якого руйнують великі ґрунтові грудки, земля та інші домішки просіюються крізь щілини валів, а очищені коренеплоди надходять до вивантажувального елеватора 8. Якщо ворох не містить грудок, то змінюють напрямок руху транспортера (по стрілці Б), і коренеплоди потрапляють на вивантажувальний елеватор.

При заміні технологічного транспорту на ходу машини (без зупинення збиральної машини) вимикають механізм приводу поперечного стрічкового транспортера 6 і вивантажувального елеватора 8. При цьому коренеплоди надходять тільки в бункер на поперечний стрічковий транспортер 6. Після заміни транспорту знову вмикають приводи транспортера 6 і елеватора 8.

Машина обладнана автоматичною системою контролю за дією робочих органів, а також електроосвітленням.

Технологічні регулювання.

Перевірка комплектності та технічного стану машини. Перевірити стан і надійність кріплення робочих органів, копір-водіів автомата водіння, стояків дискових копачів, бітера, шнекового доочисника, поздовжнього та навантажувального транспортерів, підтримуючих і напрямних роликів і зірочок транспортерів, дисків передніх та задніх коліс, заднього моста і коробки передач.

Натягнути (гвинтами) поздовжній та вивантажувальний транспортери так, щоб відстань між верхньою та нижньою вітками полотна в найбільшому місці їх провисання становила близько 310 мм. Переміщенням валів натягнути ланцюги механізму привода грудкоподрібнювача (без провисання віток), провести натяг стрічкового транспортера і ланцюгів привода конвейєрів.

Запобіжні муфти шнекового очисника, поздовжнього транспортера та проміжного бітера відрегулювати гайками пружин (муфти повинні пробуксовувати при забиванні землею і стеблами шнеків, транспортера та бітера). Проконтролювати (при потребі долити) рівень масла в картері основного двигуна, корпусі паливного насоса, бачку гідросистеми, в коробці передач і бортових редукторах. Перевірити наявність гальмівної рідини у бачках головних циліндрів гальма і зчеплення.

Встановити тиск у шинах коліс машини відповідно передніх 0,3 МПа, а задніх – 0,25 МПа.

Перевірити схід коліс (на висоті осі коліс він повинен становити 1,5...2 мм). Регулюють його гайками стяжних болтів наконечників поперечної рульової тяги.

Змастити у разі необхідності машину згідно із схемою мащення.

Прокрутити машину на холостому ходу, перевірити роботу автомата водіння, дискових копачів, бітерів, шнекового доочисника, транспортерів. Перевірити роботу системи контролю та сигналізації УСАК-13Б. При потребі відрегулювати систему сигналізації. Перевірити також справність приладів освітлення, стоп-сигналу, поворотів та габаритних ліхтарів.

Регулювання копір-водіїв. Встановити на автоматі водіння копіри (датчики) полозкового типу, якщо коренеплоди виступають над грунтом та при підвищеній вологості грунту, або копіри-розпушувачі, коли головки коренеплодів знаходяться приблизно на рівні з поверхнею поля. Якщо грунти щільні і коренеплоди невеликі (діаметр менше 60 мм), закріпити на бокових перах копірів-розпушувачів спеціальні леза.

У разі забур’яненості поля середній копір-розпушувач замінити на копір полозкового типу або користуватись тільки двома крайніми копірами (зменшується забивання копірів).

Відрегулювати гвинтами поперечної тяги автомата водіння відстань між серединами копірів 450 мм (забезпечується точність копіювання рядків).

Розставити пера копірів так, щоб зазор між перами датчиків полозкового типу був на 20...30, а копірів-розпушувачів на 30...40 мм більше середнього діаметра коренеплодів. Встановити копіри-розпушувачі на глибину 20...30 мм та відрегулювати гвинтовим механізмом верхньої тяги підвіски копіра кут входження лапи в грунт.

Регулювання викопувальних дисків (копачів). Встановити розмічувальну дошку, рейку з поділками рядків (міжряддя 450 мм) під викопувальні диски (копачі) так, щоб осьова лінія третього міжряддя була по лінії центра переднього бруса рухомої рами копачів. Перевірити, щоб середина кожного дискового копача перебувала на лінії рядків розмічувальної дошки.

Залежно від врожаю встановити підкладками 2 (рис. 3.5) зазор А між кромкою дисків 16 та поверхнею барабана 15 гвинтового транспортера (табл. 3.2).

Рис. 3.5. Регулювання копачів машини КС-6:

1 – стійка копача; 2 і 12 – прокладки; 3 – брус рами копача;

4 і 11 – кронштейни; 6 і 10 – вальці; 6 – передавальний бітер;

7 і 13 – упорні кронштейни; 8, 9, 14 і 15 – шнеки; 16 – дискові копачі;

17 – кронштейн з отворами

Опустити копачі на рівний майданчик і перевірити, щоб усі диски 16 торкались її поверхні або зазор між кромками дисків і майданчиком не перевищував о мм. При невідповідності вирівняти диски копачів по висоті підкладками 2 (підкладають під тримачі стояків 1).

Залежно від розмірів коренеплодів (табл. 3.2) встановити переміщенням регулювальних прокладок 3 з внутрішнього на зовнішній бік диск 9 або навпаки певний зазор між кромками дисків (рис. 3.6).

З метою зменшення втрат врожаю обладнати диски копачів додатковими пальцями при роботі на легких і сухих грунтах та при збиранні дрібних коренеплодів. Якщо грунти важкі та зволожені, пальці потрібно зняти, а отвори дисків закрутити болтами.

Глибину ходу дисків встановити переміщенням пальців в отворах кронштейнів 17 (рис. 3.5) передньої балки (табл. 3.2).

Рис. 3.6. Викопувальний робочий орган бурякозбиральної машин КС-6:

а – дводисковий з активним диском; б – пасивний диск;

в – ротаційно-вилчастий; г – активна вилка; д – лемішні вібруючі;

є – дисковий з полозком; 1 – редуктор; 2 – стояк; 3 – вісь; 4 – кришка;

5 – регулювальна шайба; 6 і 7 – підшипники; 8, 9 – диски;

Таблиця 3.2

Регулювання коренезбирача залежновід розмірів коренеплодів

|

Показники |

Діаметри коренеплодів, мм | |||

|

40...60 |

60...80 |

80...100 |

100...120 | |

|

1 |

2 |

3 |

4 |

5 |

|

Зазор між дисками в нижній частині, мм (рис. 4.5) |

30 |

35 |

40 |

45 |

|

Глибина ходу дисків, мм |

60...70 |

70...80 |

80...90 |

90...100 |

|

Зазор між шнеком коренезбирача та кромкою диска А, мм |

75 |

75 |

80 |

85 |

|

Відстань між перами суміжних копірів автомата водіння, мм |

70...90 |

90...110 |

110...130 |

130...150 |

Регулювання бітерів. Встановити лопаті бітерів симетрично відносно дисків. Лопаті бітерів сусідніх секцій повинні бути зміщені по напрямку руху на 30°. Закріпити лопаті бітерів на нижніх отворах кронштейнів при зазорі між дисками 30...35 мм та на верхніх отворах, коли цей зазор становить 40...46 мм.

Регулювання вальців доочисника коренеплодів. Встановити корпуси підшипників вальців першої секції очисника коренеплодів у нижні отвори кронштейнів при роботі на сипких (легких) і сухих грунтах або у верхні отвори кронштейнів, якщо грунти вологі, липкі.

При збиранні великих коренеплодів (діаметр перевищує 80 мм), а також коли грунти вологі, потрібно встановити додаткові підкладки під корпуси підшипників вальця доочисника.

Регулювальними тягами механізму зв’язку рами копачів і рами поздовжнього транспортера відрегулювати зазор між другим вальцем шнекового очисника та бітером 40...60 мм при збиранні дрібних коренеплодів або 60...80 мм, якщо коренеплоди великі.

Регулювання транспортерів виконати гвинтовими механізмами веденого вала. Натягти поздовжній та вивантажувальний транспортери. Натяг нормальний, якщо відстань між верхньою та нижньою вітками полотна в місці провисання становить 310 мм.

У разі використання транспортних засобів з низько встановленими кузовами та невисокими бортами потрібно вийняти обмежувальні штирі в місцях з’єднання основної та поворотної рами вивантажувального транспортера.

Натягти гвинтовими механізмами веденого барабана стрічковий транспортер.

При роботі на легких, сипких грунтах встановити (рис. 3.7) приводний ланцюг 2 на зірочку 4 ведучого вала грудкоподрібнювача (забезпечується переміщення коренеплодів до вивантажувального транспортера) і щиток 6 в бункері закріпити з правого боку по напрямку руху машини. Якщо умови роботи важкі, грунти тверді, липкі, то для подачі коренеплодів на грудкоподрібнювач (вправо) потрібно встановити на приводну зірочку ланцюг 1 і щиток 6 розмістити зліва (подрібнюються грудки, виділяються домішки).

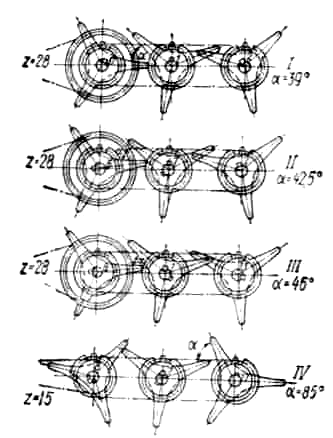

В умовах сильного, середнього і малого налипання грунту на коренеплоди вали грудкоподрібнювача встановити в режим І, II або III – «подрібнення грудок» (рис. 3.8). При цьому вверху на зірочках 5 (рис. 4.7) повинні бути цифрові мітки відповідно 2,1 і 17; 2,7 і 6 та 13,1 і 6 (рис. 4.8), а на приводний вал встановити зірочку z = 28.

При незначному налипанні грунту на коренеплоди встановити режим грудкоподрібнювача IV «транспортування». На зірочках 5 (рис. 3.7) вверху повинні бути цифрові мітки 17, 7 і 8 та на приводному валу замінити зірочку z = 28 на z = 15.

Рис. 3.7. Схема встановлення приводного ланцюга стрічкового транспортера та валів грудкоподрібнювача машини КС-6:

1, 2 – ланцюги; 3 – транспортер стрічковий; 4, 5 – зірочки з маркувальними цифрами; 6 – щиток

Рис. 3.8. Регулювання режимів роботи грудкоподрібнювача:

І, II, III – режим подрібнення грудок; IV – режим транспортування;