- •Задача 2. Уплотнения

- •Группы манжет по гост 8752-79

- •Задача 3. Поршневые кольца

- •5.8.5. Направляющие

- •Значения пределов интегрирования в (5.87)

- •Коэффициенты Kq и mq в степенном законе изнашивания и предельное среднее давление qПр для различных сочетаний конструкционных и смазочных материалов

- •Варианты заданий к задаче №1

- •Варианты заданий к задаче №2

- •Варианты заданий к задаче №3

Дисциплина «Трение и износ»

Расчетно-графическая работа №2

Расчет опор и фрикционных соединений

Задача 1. Осевые опоры скольжения

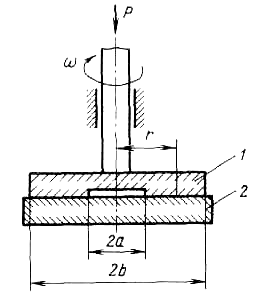

Р

Рис. 5.31. Расчетная

схема осевого ПСК

Кроме того, предполагается, что интенсивность изнашивания каждого из сопрягаемых тел является линейной функцией давления, т. е. I = Kq.

Кинетика изменения контактных давлений в сопряжении в процессе износа описывается дифференциальным уравнением

![]() ,

(5.79)

,

(5.79)

где ![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

ki – коэффициент податливости упругого слоя, мПа-1;

Ki — коэффициент интенсивности изнашивания, Па-1;

а и b — внутренний и наружный радиусы пяты, м;

t — текущее время, с;

q(r', t) — давление на контакте, Па;

q (0) — давление в начальный момент времени;

F2 (t) — функция, пропорциональная скорости сближения тел в процессе износа v(t), F2(t) = kv (t);

i = 1, 2 — индексы, относящиеся к пяте и подпятнику.

Если полагать, что неровности имеют форму призм и сминаются упруго, то для коэффициента податливости, исходя из закона Гука для деформации растяжения сжатия, можно записать

![]() ,

(5.79 а)

,

(5.79 а)

где h0i – высота каждого из контактирующих элементов;

F – фактическая площадь контакта двух поверхностей;

ts – относительная опорная площадь.

Тогда

![]() .

(5.79 б)

.

(5.79 б)

Численный анализ (5.79) показал, что скорость изнашивания сопряжения может быть представлена в виде

![]() ,

(5.80)

,

(5.80)

где

![]() ;

;

![]() ;

;

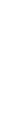

![]() - характерное время;

- характерное время;

— параметр,

зависящий от

(рис. 5.32).

— параметр,

зависящий от

(рис. 5.32).

Рис.

5.32.

И

И

.

(5.81)

.

(5.81)

Если t>>t*/, то

![]() .

(5.82)

.

(5.82)

Если t<<t*/, то

![]() .

(5.83)

.

(5.83)

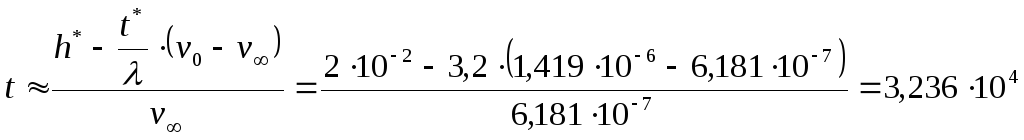

Если известен предельный износ сопряжения h*, то учитывая, что t>>t*/, из формулы (5.82) получим

.

(5.82а)

.

(5.82а)

Пример 1. Рассчитаем износ соединения пяты из Бр.ОЦС5—5—5 и стального подпятника из стали 20Х через 3 с работы. Осевая сила составляет P = 1000 Н. Е1 = 9,451010 Па, Е2 = 1,961011 Па. Внутренний диаметр пяты 2а = 310-2 м, наружный диаметр пяты 2b = 1510-2 м. Высота пяты h01 = 510-2 м, подпятника h02 = 7,510-2 м. Значения коэффициента износа соответственно равны K1 = 1,9310-10, K2 = 410-11 (табл. 5.6). Относительная опорная поверхность tS = 0,5. Рассчитаем также ресурс работы сопряжения, если предельный износ составляет h* = 210-2 м.

Решение. По примечанию к формуле (5.79) определим суммарную высоту опоры, суммарный коэффициент податливости, суммарный коэффициент износа коэффициент

![]() м,

м,

![]() мПа-1,

мПа-1,

![]() Па-1,

Па-1,

![]() .

.

По графику на рисунке 5.32 определяем, что = 0,6.

По примечанию к формуле (5.80) определим скорость изнашивания в начальный момент времени и устоявшуюся скорость изнашивания, а также характерной время

![]() ;

;

![]() с.

с.

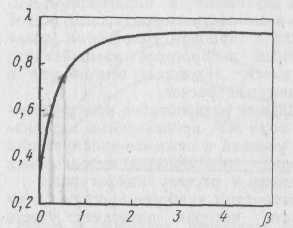

Поскольку t=3 с t*/=3,2 с, величину износа рассчитываем по формуле (5.81)

м

= 3,414 мкм.

м

= 3,414 мкм.

Если бы необходимо было определить износ опоры через 5 ч эксплуатации, то t = 18000 с >> t*/ = 3,2 с, и по формуле (5.82)

![]() мм.

мм.

Ресурс работы сопряжения

с

9 ч.

с

9 ч.

Варианты для расчета к задаче №1 даны в таблице 5.1.

Задача 2. Уплотнения

Уплотнение — это устройство, предназначенное для обеспечения герметичности. Любое уплотнение включает в себя герметизатор и уплотнительную поверхность. В зависимости от относительной скорости между герметизатором и уплотнительным элементом различают подвижные и неподвижные уплотнения.

Если между герметизатором и уплотнительным элементом в процессе эксплуатации возникают силы трения, то уплотнение называют контактным, в противном случае оно относится к классу бесконтактных уплотнений. Важнейшими показателями работоспособности уплотнений являются: степень герметичности, ресурс работы, коэффициент работоспособности. Износ — одна из основных причин, в результате которой подвижные контактные уплотнения утрачивают свою работоспособность.

Основные проявления износа сводятся к ухудшению качества рабочих поверхностей уплотнений, изменению первоначальной формы герметизатора и усилия прижатия его к уплотняемой поверхности. Количественным показателем, характеризующим время, в течение которого уплотнение сохраняет свою работоспособность, является ресурс.

Остановимся подробнее на торцовых и манжетных уплотнениях (МУ) валов, которые получили наибольшее распространение в технике.

Для расчета ресурса по износу торцовых уплотнений может быть использована та же самая методика, что и для расчета осевых опор скольжения. При этом следует учесть, что осевое усилие в торцовом уплотнении может меняться в процессе изнашивания, это вносит некоторые особенности в упомянутый расчет.

Большое разнообразие конструктивных форм МУ, используемых материалов, условий и режимов эксплуатации породило многообразие методических подходов к расчету их ресурса.

Рассмотрим наиболее простую схему расчета, которая позволяет учесть эффект уменьшения контактного давления в результате изменения линейных размеров сопрягаемых тел при износе.

Расчетная схема представляет собой цилиндрическое соединение с натягом. Контактные давления в сопряжении обусловлены лишь силами упругости. Для определенности считаем, что изнашивается лишь герметизатор. Скорость изнашивания связана с контактными давлениями степенной зависимостью вида It = K'qm (m 1), где К' и т — параметры закона изнашивания. В процессе эксплуатации меняется натяг между уплотнением и валом, что приводит к изменению контактных давлений. Зависимость давления от времени наработки t имеет вид

![]() ,

при m

1

,

при m

1

![]() ,

при m

= 1

,

при m

= 1

где К' — коэффициент скорости изнашивания, Паmс-1м;

k — коэффициент пропорциональности между упругими перемещниями сопряженных поверхностей и контактными давлениями, мПа-1;

q(0)— контактное давление при t = 0.

Если известно предельное давление q*, то ресурс уплотнения Т* определяется по формулам

![]() ,

при m

1, (5.84)

,

при m

1, (5.84)

![]() ,

при m

= 1,

(5.85)

,

при m

= 1,

(5.85)

Для резиновых МУ, работающих при номинальных давлениях q0, отвечающих условию q0 > 510-2Е, где Е— модуль упругости материала МУ, коэффициент К' может быть вычислен по следующей формуле:

![]() ,

(5.85 а)

,

(5.85 а)

где f — коэффициент трения; 0 — константа фрикционной усталости материала МУ, 0 22 МПа для каучуков; — угловая скорость вращения вала, с-1; m — параметр закона изнашивания материала уплотнения (см. табл. 5.6), его значения колеблются в пределах m = 3-6; r — номинальный радиус сопряжения МУ с валом, м.

Возможности манжетных уплотнений ограничиваются свойствами резины. Прежде всего, имеют значение ускоренное старение при высокой температуре и потеря эластичности при низкой, а также механическое стеклование при больших частотах вращения. Отсюда следуют требования к ограничению температуры нагрева кромки и ее тщательному анализу, ограничению радиального биения валов и высокому качеству их обработки. Необходимо также анализировать возможности потери герметичности при низкой температуре и большой частоте вращения.

Допустимый температурный диапазон работы манжеты зависит от типа резины.

Манжеты из резины 1-й группы по ГОСТ 8752-79 (например, 7-ИРП-1068-3с на основе бутадиен-нитрильного каучука СКН-26) применяют для герметизации масел при температуре от -45 до 120° С и линейной скорости ≤10 м/с.

Если в масле происходит повышенное набухание резины 1-й группы, применяют резину 2-й группы на основе бутадиен-нитрильного каучука СКН-40 при температуре от -30 до +120° С; время работы при температуре более 100 °С должно быть ограничено несколькими часами.

Резины 3-й группы на основе бутадиен-нитрильного каучука СКН-18 или комбинации СКН-18 и СКН-26 (например, 7-В-14-1) наиболее морозостойки.

Резины 4-й группы на основе фторкаучука СКФ-32 (ИРП-1314-1) стойки во многих синтетических жидкостях и предназначены для работы при температуре от -45 до +150° С и линейной скорости ≤20 м/с.

Резины 5-й группы на основе наиболее теплостойкого фторкаучука СКФ-26 (ИРП-1287, ИРП-1316) предназначены в основном для манжет, работающих в контакте с хлорированными углеводородами при температуре от -25 до +175 °С и линейной скорости ≤35 м/с.

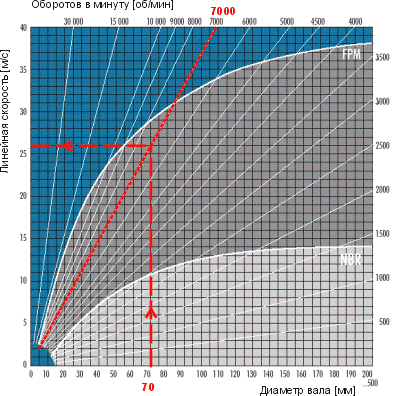

Действие температур иллюстрируется рисунком 5.5, расположенным ниже.

Рис. 5.5. Влияние температуры на выбор материала уплотнения

Приведенный рисунок отображает предельные значения линейной скорости при вращении вала для различных материалов: NBR (бутадиен-нитрильный каучук) и FPM (фторкаучук). Среда уплотнения - двигательное масло SAE-20.

Давайте попытаемся определить тип материала для задней манжеты коленчатого вала автомобиля ВАЗ-2101.

Для этого нам необходимо узнать линейную скорость при вращении вала.

Сначала выберем максимальное число оборотов коленвала: для двигателей ВАЗ - 7000 оборотов в минуту (обороты указаны на рисунке вверху и справа). На горизонтальной оси (внизу) находим нужный нам внутренний диаметр вала: 70 мм.

Поднимаем вверх перпендикуляр из точки 70 до пересечения с линией, проведенной под углом из центра координат к точке 7000, проводим из точки пересечения проекцию на вертикальную ось. Находим значение линейной скорости: 26 м/с.

Точка пересечения проекций входит в рабочую зону фторкаучука (FPM), обозначенную темно-серым цветом, но уже не попадает в рабочую зону бутадиен-нитрильного каучука (NBR).

Кроме того, для найденного значения скорости в 26 м/с обязательным является применение фторкаучука СКФ-26 (5-я группа резин) с рабочей температурой +175 °С. Даже фторкаучук СКФ-32 (4-я группа резин) с рабочей температурой +150°С не выдержит таких условий эксплуатации!

Таблица 5.2