- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

усилия

сжатия электродов - 1,30...1,60

кН;

ширина рабочей части сварочных роликов

- 4

мм;

скорость наплавки -3...4

м/мин.

Частоту

вращения детали при наплавке рассчитывают

аналогично наплавке под слоем флюса.

При

выборе материала ленты следует

руководствоваться данными, приведенными

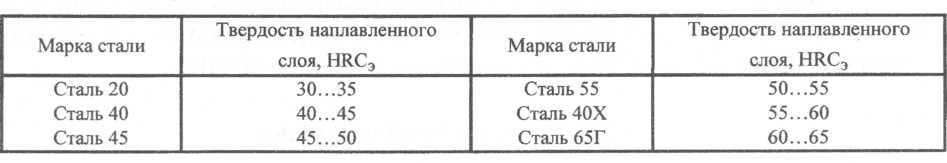

в таблице 3.19.

Таблица

3.19

-

Зависимость твердости наплавленного

материала от марки стали

Ручная

аргонодуговая наплавка неплавящимся

электродом - это дуговая сварка,

осуществляемая с использованием

вольфрамового электрода и внешней

защиты аргоном, вдуваемым в ее зону.

Применяется главным образом для наплавки

деталей из алюминиевых сплавов.

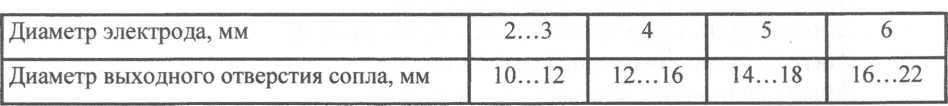

Для

получения качественной наплавки

необходимо правильно выбрать силу

тока, напряжение, тип электрода по

допустимому значению переменного тока,

а также соотношение диаметра сопла и

толщины электрода (табл. 3.20...3.22).

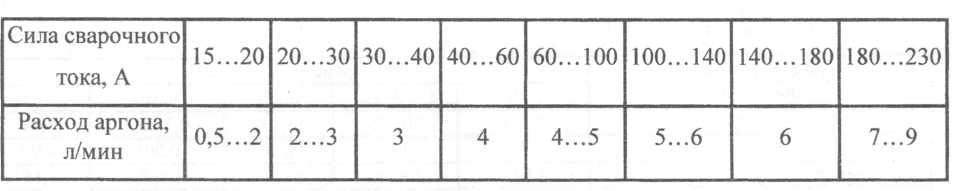

В

зависимости от используемой силы

сварочного тока устанавливают расход

аргона (табл. 3.23).

Таблица

3.20

-

Режимы аргонодуговой наплавки

неплавящимся

электродом

Таблица

3.21

-

Зависимость диаметров сопла и электрода

178

Аргонодуговая наплавка

Таблица

3.22

-

Допустимые значения переменного тока

для электродов различных марок

Таблица

3.23

-

Расход аргона в зависимости от силы

сварочного тока

На

ремонтных предприятиях применяют

специальные установки УДГ- 301,

УДГ-501,

УДАР-500, предназначенные для сварки

(наплавки) деталей из алюминиевых

сплавов в среде аргона на переменном

токе. Защитный газ в этих установках

подается автоматически с помощью

электромагнитного клапана. Источником

питания при этом служит сварочный

трансформатор СТЭ- 34

с

дросселем насыщения ДН-300-1.

Скорость

наплавки (Vн),

частота

вращения (п), скорость подачи электродной

проволоки (Vэ),

шаг наплавки (S),

смещение

электрода (е) определяются по тем же

формулам, что и при наплавке под слоем

флюса.

Сила

тока, А:

179

где

DK

-

катодная плотность тока, А/дм (определяется

условиями работы детали, видом покрытия,

температурой и концентрацией электролита).

Зна-

3.2.6.7 Гальванические покрытия

![]()

где

С - электрохимический эквивалент, т.е.

теоретическое количество металла

в граммах, выделяющегося на катоде в

процессе электролиза за 1

ч

при силе тока в 1

А,

г/(А*ч);

nк-

коэффициент выхода металла на катоде

по току, т.е. отношение фактически

полученного количества металла на

электроде к теоретически рассчитанному,

%;

у

- плотность осаждаемого металла, г/см3.

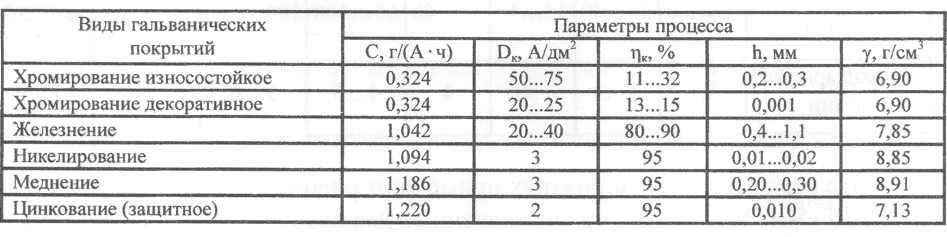

Основные

параметры для расчета скорости осаждения

металла (производительности процесса)

по отдельным видам гальванических

покрытий приведены в таблице 3.24.

Таблица

3.24

-

Основные технические данные гальванических

покрытий

Так

как С

и

у

зависят от природы осаждаемого металла

и для каждого металла является

постоянными, то скорость осаждения

будет тем выше, чем выше плотность тока

и выход по току. В производственных

условиях необходимо стремиться

задавать возможно большую плотность

тока, учитывая при этом требуемые

свойства покрытия, которые ухудшаются

при чрезмерном увеличении плотности

тока.

Механическая

обработка

При

назначении режимов выполнения операций

на металлорежущих станках необходимо

пользоваться учебной и справочной

литературой по обработке материалов

резанием.

Токарная

обработка (точение). Разрабатывая

технологический процесс обработки

детали, необходимо установить режимы,

от которых в значительной мере зависят

производительность и стоимость

обработки.

180

чения

принимают равным: при хромировании DK

= 50...75 А/дм2,

железнении DK

= 20...40 А/дм2;

FK

-

площадь покрываемой поверхности, дм2.

Скорость

осаждения металла, мм/ч (производительность

процесса):

где

t1

-

припуск на диаметр, мм.

Подача,

мм/об, для чернового точения выбирается

по таблице 3.25.

Таблица

3.25

-

Подача при обтачивании и растачивании

деталей из стали

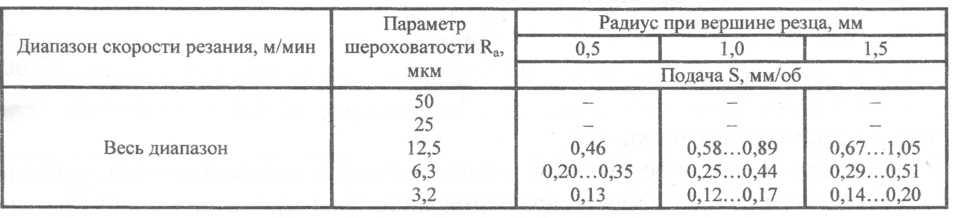

Требуемая

шероховатость обработанной поверхности

является основным фактором,

определяющим величину подачи при

чистовом точении (табл. 3.26).

Таблица

3.26

-

Подача в зависимости от заданной

шероховатости поверхности для токарного

резца со значениями главного и

вспомогательного углов в плане fi=

fi1

=

45°

Скорость

резания, м/мин:

где

t

-

глубина резания, мм;

S

-

подача, мм/об;

Т

- стойкость инструмента, мин (принимается

по таблице 3.27).

181

Установить

режим - это значит определить глубину

резания (t),

подачу

(S),

скорость

резания (V) и частоту вращения (п).

Глубина

резания, мм:

(3.58)

![]()

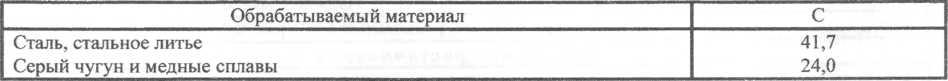

Значение

С выбирается по таблице 3.28.

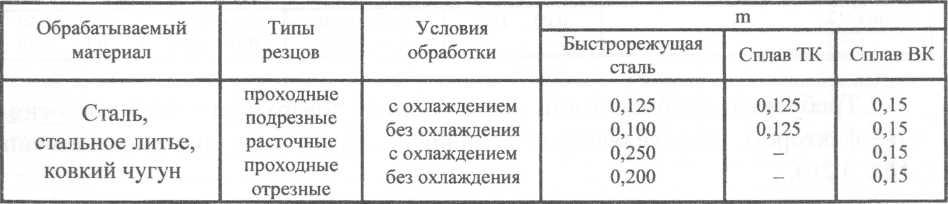

Значение

ш выбирается согласно таблице 3.29.

Значение

х при обработке стали - 0,18,

при

обработке чугуна - 0,15.

Значение

у при обработке стали - 0,27,

при

обработке чугуна - 0,30.

Таблица

3.27

-

Стойкость резцов в зависимости от их

материала и поперечного сечения державки

Таблица

3.28

-

Значения коэффициента С в зависимости

от обрабатываемого материала

Таблица

3.29

-

Значения коэффициента m

в

зависимости от условий обработки

Зная

скорость резания и диаметр заготовки

при токарной обработке или диаметр

сверла и фрезы, соответственно, при

сверлении и фрезеровании, определяют

частоту вращения, мин'1:

где

d

-

диаметр заготовки, мм.

Сверяя

полученное значение п с паспортными

данными станка, устанавливают

фактическую частоту вращения шпинделя

nф,

максимально приближенную к расчетной.

По nф

пересчитывают фактическую скорость

резания, мм/мин:

Сверление.

Глубина

резания, мм, при сверлении в сплошном

материале определяется по формуле:

182

Глубина

резания, мм, при рассверливании отверстия

с диаметра d

до

диаметра D

является

припуском на обработку и определяется

как:

Скорость

резания, м/мин: при сверлении

при

рассверливании

где

D

-

диаметр сверла, мм;

S

-

подача, мм/об;

Т

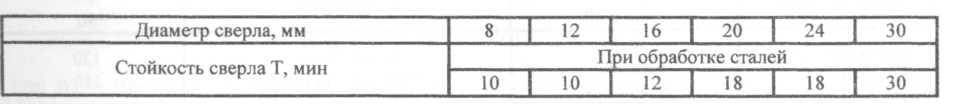

- стойкость сверла, мин (принимается по

таблице 3.30).

Значения

величин С1

,

m,

у, q,

х

выбираются по таблице 3.31.

Таблица

3.30

-

Стойкость сверл в зависимости от их

диаметра и обрабатываемого материала

Таблица

3.31

-

Значения коэффициентов в формуле

скорости резания при сверлении и

рассверливании в зависимости от условий

обработки

Частота

вращения, мин*1,

определяется по той же формуле, что и

для токарной обработки.

Фрезерование.

Подача

на зуб, мм/зуб:

для

цилиндрических фрез - Sz

= 0,01..

.0,10

мм/зуб;

для

твердосплавных торцовых фрез - Sz

= 0,2...

1,0

мм/зуб.

Подача

на один оборот фрезы, мм/об:

183

где

D

-

диаметр сверла, мм;

d

-

диаметр предварительно подготовленного

отверстия, мм (принимается по данным

ремонтного чертежа).

Подача,

мм/об:![]()

![]()

![]()

![]()

![]()

где

z

- число

зубьев фрезы.

Диаметр

и число зубьев фрезы выбираются по

справочной литературе. Глубина

фрезерования определяется припуском

на обработку.

Скорость

резания, м/мин:

где

D

-

наружный диаметр фрезы, мм;

Т

- стойкость фрезы, мин (принимается

согласно таблицам 3.32

и

3.33);

В

- ширина фрезерования, мм.

Значения

величин С2,

q,

m, х,

у, z,

n

следует выбирать по таблице 3.34.

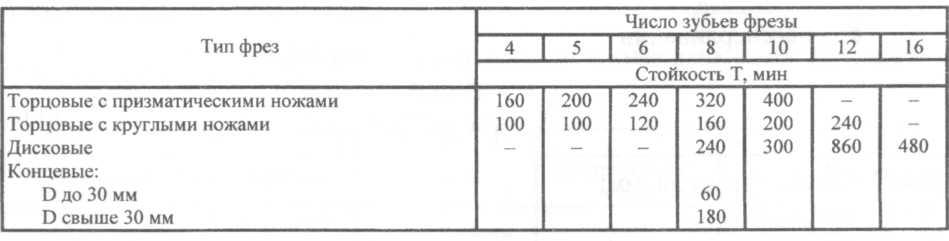

Таблица

3.32

-

Стойкость фрез из твердых сплавов в

зависимости от их типа, диаметра и числа

зубьев

Таблица

3.33

-

Стойкость фрез из быстрорежущей стали

в зависимости от их типа, диаметра и

числа зубьев

Таблица

3.34

-

Значения коэффициентов в формуле

скорости резания при фрезеровании

Частота

вращения фрезы, 1/мин, определяется по

той же формуле, что и для токарной

обработки.

Минутная

подача, м/мин:

184

![]()

где

nд

- частота вращения детали, мин-1

(определяется по той же формуле, что и

для токарной обработки).

Шлифование

с поперечной подачей (методом врезания).

Врезное

шлифование является производительным

методом обработки. Оно осуществляется

с поперечной подачей до достижения

необходимого размера поверхности

(продольная подача отсутствует).

Шлифовальный круг перекрывает всю

ширину (длину) обрабатываемой поверхности

детали. Основные параметры процесса

(h,

Vд)

определяются так же, как и при продольном

шлифовании.

Хонингование.

Расчет

режимов хонингования сводится к

определению скоростей вращательного

(VBP)

и

возвратно-поступательного (VBn)

движения,

числа оборотов хоны (nх),

длины хода хонинговальной головки (Lx)

и

числа ее двойных ходов (пдв

х).

185

где

SД

-

продольная подача в долях ширины круга

на один оборот детали;

Вк

- ширина шлифовального круга, мм (Вк

=

20..

.60

мм).

При

круглом шлифовании величина S

зависит

от вида шлифования:

S

= (0,3...0,5) •

Вк

- при черновом шлифовании деталей,

изготовленных из любых материалов,

диаметром меньше 20

мм;

S

= (0,6...0,7) •

Вк

- при черновом шлифовании деталей,

изготовленных из любых материалов,

диаметром более 20

мм;

S

= (0,75...0,85)*Вк-для

деталей из чугуна;

S

= (0,2...0,3) •

Вк

- при чистовом шлифовании независимо

от материала и диаметра детали.

Окружная

скорость детали, м/мин:

для

чернового шлифования - Vд

=

20...80

м/мин;

для

чистового шлифования - Vд

=

2...5

м/мин.

Скорость

продольного перемещения стола, м/мин:

где

t

-

припуск на шлифование (на сторону), мм.

Продольная подача, мм/об:

Шлифование

с продольной подачей. Глубина

шлифования, мм:при

круглом чистовом шлифовании - h

= (0,005..

.0,015)

мм;при

черновом шлифовании - h

= (0,010. ..0,025) мм.

Число

проходов:![]()

![]()