- •III содержание разделов дипломного проектирования

- •Общая характеристика предприятия

- •Анализ показателей объемов производства

- •Анализ прибыли и рентабельности предприятия

- •Обоснование темы дипломного проекта

- •3.2 Организационно-технологический раздел

- •3.2.1 Разработка схемы организации управления производством технического обслуживания и ремонта машин

- •3.2.2 Разработка технологических процессов технического обслуживания и ремонта машин

- •3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

- •3.2.4 Выбор рациональных способов устранения дефектов

- •3.2.4.2 Оценка назначенных способов устранения дефектов по техническому критерию

- •3.2.4.3 Оценка способов устранения дефектов по технико- экономическому критерию

- •Критерию

- •Выбор средств технологического оснащения

- •3.2.6 Расчет режимов выполнения основных технологических операций

- •3.2.6.1 Механизированная электродуговая наплавка под слоем флюса

- •Вибродуговая наплавка

- •Наплавка в среде углекислого газа

- •Электроконтактная приварка ленты

- •Плазменная наплавка

- •Аргонодуговая наплавка

- •3.2.6.7 Гальванические покрытия

- •3.2.7 Определение технической нормы времени

- •3.2.7.1 Нормирование ручных сварочных и наплавочных работ

- •Коэффициент а 1,17 1,07

- •Нормирование механизированных способов наплавки деталей

- •Нормирование гальванических операций

- •3.2.7.4 Нормирование работ, связанных с использованием полимерных материалов

- •3.2.7.5 Нормирование станочных работ при механической обработке

- •3.2.8 Проектирование производственных подразделений предприятий технического сервиса

- •3.2.8.1 Исходные данные для проектирования

- •3.2.8.2 Расчет производственной программы предприятия

- •3.2.8.3 Расчет общей трудоемкости производственной программы

- •3.2.8.5 Разработка организационной структуры и состава предприятия

- •Обоснование режима работы предприятия и расчет годовых фондов времени рабочих и оборудования

- •3.2.8.7 Расчет численности производственных рабочих

- •Оборудования

- •3.2.8.9 Расчет производственных площадей предприятий технического сервиса

- •3.2.8.10 Расчет потребностей в энергоресурсах

- •3.3 Конструкторский раздел 3.3.1 Общие положения

- •Обоснование выбора рациональной конструкции проектируемых технических объектов

- •Типовые прочностные расчеты элементов технологического оборудования и организационной оснастки

- •3.3.3.1 Расчеты на прочность при растяжении и сжатии

- •Расчеты на прочность и жесткость при кручении

- •З.З.З.З Расчеты на срез и смятие

- •3.3.3.4 Расчет на прочность при изгибе

- •3.3.4 Расчет посадок типовых соединений

- •3.3.4.2 Расчет посадки неподвижного соединения

- •3.3.4.4 Расчет размерной цепи сборочной единицы

- •3.3.4.5 Определение точностных характеристик элементов шпоночного соединения

- •3.3.5 Примеры расчетов конструкторской разработки

- •3.3.5.1 Проектирование и расчет новой конструкции съемника для спрессовки фрикционной муфты трактора

- •3.3.5.2 Модернизация конструкции тележки для перемещения аккумуляторных батарей

- •3.4 Охрана труда

- •Анализ производственного травматизма

- •Анализ технологического процесса

- •3.4.3 Расчет естественного освещения производственных помещений

- •Расчет искусственного освещения производственных помещений

- •Расчет механической вентиляции

- •В поворотных коленах:

- •3.4.6 Расчет пожарного запаса воды

- •Экологическая безопасность

- •3.5.1 Расчет выбросов загрязняющих веществ на производственных участках предприятия

- •3.6 Технико-экономическая эффективность проектных решений

- •3.6.1 Общие положения

- •3.6.2. Определение экономической эффективности капитального ремонта машин

- •3.6.4 Определение экономической эффективности от технического обслуживания и текущего ремонта машин

- •Расчет себестоимости текущего ремонта машин

- •3.6.5 Определение экономической эффективности от новой формы организации и технологии хранения техники

- •Определение экономической эффективности от применения нового ремонтно-технологического оборудования

- •3.6.7 Технико-экономическая оценка конструкторской разработки

- •3.6.8 Технико-экономическая оценка спроектированного (реконструируемого) предприятия технического сервиса

- •3.6.8.1 Определение абсолютных технико-экономических показателей

- •3.6.8.2 Определение относительных технико-экономических показателей

- •3.6.8.3 Определение экономической эффективности результатов проектирования (реконструкции) предприятия технического сервиса

- •Аннотация (пример оформления)

- •Введение (пример оформления)

- •Приложение ж

- •Учебное издание

Таблица

3.108

-

Сводные данные по расчету площадей

предприятия

В

этой таблице необходимо указать площади

помещений, полученные в процессе

разработки планировки, а также

категорию производства по взрывопожарной

и пожарной опасности в соответствии с

НТБ- 105-95

и

СНиП 2.0102-85.

В

случае реконструкции действующих

сервисных предприятий для выявления

недостающих объемов и принятия

соответствующих решений в таблице

3.108

имеющиеся

участки и помещения необходимо отметить,

например, (*) звездочкой, а в графах (5)

и

(6)

указать

через дробь расчетные и фактические

значения для соответствующих

подразделений. По результатам данных

таблицы делаются выводы о недостающей

площади (площадях) по предприятию в

целом.

255

емников

на оборудовании, кВт (принимается по

данным таблицы 3.109).

Суммарная

установленная мощность электроприемников

подсчитывается по отдельным подразделениям

предприятия и по однородным группам

потребителей;

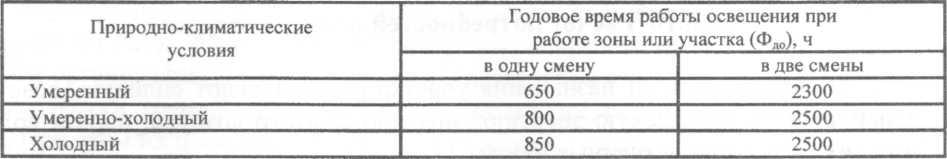

Фдо

- годовой фонд времени работы оборудования,

определяемый в зависимости от числа

рабочих смен и природно-климатических

условий, ч (принимается по данным

таблицы 3.110);

N3

- коэффициент загрузки оборудования

по времени (N3

=

0,70...0,75);

Ксп

- коэффициент спроса, учитывающий

неодновременность работы оборудования

и его загрузку (см. табл. 3.109).

Мощность

потребителей электроэнергии, если она

не может быть определена, рассчитывают

по величине удельной мощности (0,14...0,16

кВт),

приходящейся на 100

нормо-часов

годовой трудоемкости Тг

работ отделения, участка, цеха:

В

зависимости от назначения участка

рассчитывают силовую, осветительную

и электрическую энергию, энергию сжатого

воздуха, пара и воды, идущих на

производственные нужды.

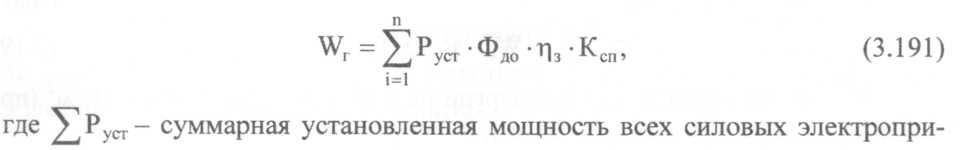

Годовой

расход силовой электроэнергии (в

киловатт-часах) определяется по

формуле:

![]()

3.2.8.10 Расчет потребностей в энергоресурсах

Таблица

3.109

-

Установленные мощности и коэффициент

спроса

Таблица

3.110

-

Годовое время работы оборудования

где

Кп

- коэффициент, учитывающий потери

сжатого воздуха (Кп

=

1,2...

1,4);

q -

удельный расход сжатого воздуха одним

потребителем, м3/мин;

п - число одноименных потребителей

сжатого воздуха, шт;

Ксп

- коэффициент спроса;

ФДО

-

действительный годовой (расчетный)

фонд времени работы оборудования,

ч (в расчетах можно принять равным ФДО

=

1820 ч).

Данные

для расчета потребности в сжатом воздухе

приведены в таблице 3.111.

256

2

2где

R

-

норма расхода электроэнергии на 1

м

площади участка, Вт/м (при-нимается

равной R

= 18...25 Вт/м2);

Q

-

годовое количество часов электрического

освещения, ч (при односмен-ной

работе Q

=

800

ч,

при двухсменной - Q

= 2250 ч);

F

-

площадь пола освещаемых помещений, м

.

Годовой

расход сжатого воздуха (в кубических

метрах) определяется по формуле:

Годовой

расход осветительной электроэнергии

(в киловатт-часах) определяется по

формуле:

![]()

![]()

где

QВЗ

-

годовой расход воды одним потребителем

с непрерывной циркуляцией воды, м3;

qB

-

часовой расход воды потребителем, л/ч;

Ксп

- коэффициент спроса.

К

потребителям этой категории относятся

ванны для промывки деталей в проточной

воде, гидрофильтры окрасочных камер,

стенды для приработки и испытания

двигателей.

Если

вода используется для поглощения

образующегося тепла, расход ее

определяется по тепловому балансу.

Ориентировочный

расход воды на производственные нужды

определяют, руководствуясь следующими

рекомендациями.

Расход

воды на охлаждение двигателей в процессе

обкатки на испытательной станции

QВ4

определяется

по формуле (м3):

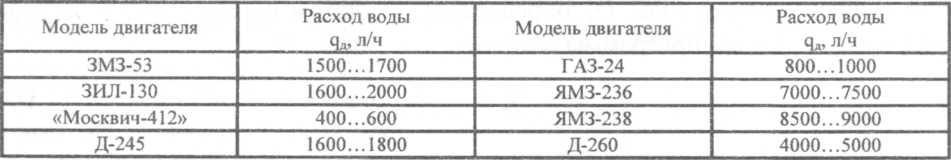

Таблица

3.112

-

Расход воды при приработке и испытании

двигателей

Средний

часовой расход воды для промывки деталей

в баках емкостью 1,5...2,5

м

составляет 10...13

л.

Для

мойки и обезжиривания деталей в моечных

машинах средний часовой расход воды

принимается из расчета 0,12...0,5

м3

на 1

т

пропускаемых через моечную машину

деталей.

Для

гидравлического испытания радиаторов,

блоков и головок блоков цилиндров

расход воды составляет в среднем 2

л

на одно изделие (при многократном

использовании воды).

При

закалке деталей на высокочастотных

установках средний расход воды для

охлаждения деталей ориентировочно

принимают равным 4...6

м3/ч

на одну установку, а при закалке деталей

с нагревом в электропечах - 5...8

м3

на 1

т

обрабатываемых изделий.

Расход

воды для приготовления электролитов

на гальваническом участке определяют

из расчета 0,17...0,23

л

на 1

м2

поверхности гальванических

258

где

- расход воды на обкатку одного двигателя,

л/ч;

Nд

- годовая программа ремонта двигателей;

tИ

-

средняя продолжительность приработки

и испытания двигателя, ч.

Ориентировочные

значения часового расхода воды на

охлаждение одного двигателя при

условии циркуляции воды в системе

охлаждения приведены в таблице

3.112.