- •1.0. Обоснование основных параметров и анализ технологических свойств лемешно-отвальной поверхности корпуса плуга

- •1.1. Способы образования лемешно-отвальной поверхности корпуса плуга

- •1.3. Обоснование параметров направляющей кривой

- •1.4. Углы γ образующих со стенкой борозды и законы их изменения

- •2. Рабочее сопротивление плугов и определение числовых характеристик тягового сопротивления рабочих органов почвообрабатывающих машин

- •2.1. Сила тяги плуга

- •2.2. Определение коэффициентов формулы в.П. Горячкина на основе опытных данных

- •3. Обеспечение устойчивости хода навесного плуга по глубине и ширине захвата

- •3.1. Силы, действующие на плуг

- •3.2. Равновесие навесного плуга в вертикально-продольной плоскости

- •Основные показатели плугов с изменяемой шириной захвата

- •3.3. Уравновешивание плуга в горизонтальной плоскости

- •4. Основные технологические показатели работы почвенной фрезы

- •4.1. Уравнение движения ножа фрезы

- •4.2. Скорость резания и абсолютная скорость движения рабочего органа

- •4.3. Гребнистость дна борозды

- •4.4. Длина пути резания

- •4.5. Угол установки рабочего агрегата

- •4.6. Мощность, необходимая для работы фрезы

- •5. Изучение свойств зубового поля бороны

- •5.1. Назначение и основные типы борон

- •5.2. Агротехнические требования к размещению зубьев бороны

- •5.3. Обоснование формы зубового поля бороны

- •5.4. Обоснование основных параметров зубового поля бороны

- •5.5. Основные выводы

- •5.6. Компьютерная программа анализа зубового поля бороны

- •5.7. Контрольный пример работы по программе «Борона (Borona)»

- •Контрольные вопросы

- •6. Обоснование основных параметров дисковых рабочих органов почвообрабатывающих машин

- •6.1. Классификация и характеристика основных типов дисковых орудий

- •6.2. Обоснование параметров сферических дисков

- •6.3. Расстановка дисков в батарее

- •6.4. Тяговое сопротивление дисковых рабочих органов

- •6.5. Условия равновесия дисковых машин

- •6.6. Возможности компьютерной программы «Диски» при анализе работы сферических дисков

- •7. Обоснование основных параметров рабочих органов культиваторов

- •7.1. Обоснование формы лапы культиватора

- •7.2. Размещение лап на раме культиватора

- •8. Технологический процесс, осуществляемый центробежными дисковыми рабочими органами машин для внесения удобрений

- •8.1. Уравнение движения удобрений по лопасти диска

- •8.2. Определение дальности полета удобрений, рассеваемых центробежным диском

- •9. Технологический процесс, осуществляемый зерновой сеялкой

- •9.1. Истечение семян через отверстия питающих емкостей

- •9.2. Определение рабочего объема катушки, обеспечивающего заданную норму высева семян

- •9.3. Вынос семян катушечным высевающим аппаратом

- •9.4. Процессы бороздообразования и заделки семян в почву сошником

- •9.5. Устойчивость сошника

- •9.6. Динамическая модель сошника

- •9.7. Характеристика функций внешних возмущений, действующих на механическую систему в условиях нормального функционирования

- •9.8. Возможности компьютерной программы "Сеялка, (Sejlka)" при анализе работы посевных машин

- •1. Определение характеристик технологического процесса работы мотовила уборочных машин

- •1.2. Кинематика мотовила

- •1.3. Условие входа планки в хлебную массу и обоснование параметров мотовила

- •1.4. Совместная работа мотовила с режущим аппаратом

- •Определение величины пучка стеблей, захватываемых планкой

- •2. Анализ технологического процесса кошения растений

- •2.1. Обоснование скорости ножа при резании растений

- •2.2. Механизмы привода режущих аппаратов и их характеристика

- •2.2.1. Кривошипно-шатунный механизм

- •2.3. Диаграмма движения сегмента

- •2.4. Обоснование формы сегментов режущих аппаратов с возвратно-поступательным движением ножа

- •2.5. Анализ работы аппаратов для бесподпорного среза растений

- •2.6. Расчет мощности, необходимой для привода режущего аппарата

- •Литература

- •3. Анализ технологического процесса обмолота зерна

- •3.1. Физико-механические свойства колосовых культур

- •Пропускная способность молотильного аппарата

- •3.2. Динамическое уравнение барабана и его анализ

- •3.3. Скорость хлебной массы в подбарабанье

- •3.3. Модель процессов обмолота и сепарации зерна через решетку подбарабанья

- •4. Анализ технологического процесса выделения зерна на соломотрясе

- •4.1. Основные типы соломотрясов

- •4.2. Кинематические характеристики клавишного соломотряса

- •4.3. Основные уравнения соломотряса

- •4.3.1. Первое основное уравнение соломотряса

- •4.3.2. Второе основное уравнение соломотряса

- •4.4. Обоснование кинематического режима соломотряса

- •4.5. Уравнение сепарации зерна и определение потерь урожая при использовании соломотряса

- •Пример обоснования основных размеров соломотряса, для комбайна с пропускной способностью 5 кг/с.

- •5. Анализ технологических показателей и обоснование режимов работы грохота уборочных машин

- •5.1. Взаимодействие плоского решета с обрабатываемой средой при просеивании компонентов смеси

- •5.2. Уравнение движения рабочей поверхности грохота

- •5.3. Дифференциальные уравнения относительного перемещения вороха по поверхности решета

- •5.3.1. Дифференциальное уравнение относительного перемещения вороха для правого интервала

- •5.3.2. Дифференциальное уравнение относительного перемещения вороха для левого интервала

- •5.4. Анализ дифференциальных уравнений относительного перемещения материала по грохоту

- •5.4.1. Условия сдвигов вверх по решету

- •5.4.2. Условия сдвигов вниз по решету

- •5.4.3. Условия отрыва вороха от решета

- •5.5. Скорость относительного перемещения материала по поверхности грохота

- •5.6. Толщина слоя вороха на решете грохота

- •Литература

- •6. Вентиляторы, их теория и расчет

- •Влияние формы лопастей вентилятора на основные показатели его работы

- •Основные соотношения вентиляторов

- •Механическое подобие вентиляторов

- •Характеристики вентиляторов

- •Универсальные характеристики

- •Пример расчета основных параметров вентилятора методом подобия

- •7. Анализ технологического процесса сушки сельскохозяйственных материалов

- •7.1. Характеристика свежеубранного зерна

- •7.2. Зерно как объект сушки

- •7.2.1. Влажность зерна и формы связи влаги с семенами

- •7.2.2. Теплофизические свойства семян и зерновой массы

- •7.3. Основные свойства воздуха как агента сушки

- •7.3.1. Влажность воздуха

- •7.3.2. Теплофизические характеристики влажного воздуха (теплоносителя)

- •7.4. Взаимодействие воздуха и высушиваемого материала

- •7.4.1. Статика процесса сушки

- •7.4.2. Кинетика процесса сушки

- •7.4.3. Динамика процесса сушки

- •7.5. Определение основных технологических показателей процесса сушки

- •Литература

- •8. Составление схемы очистки семян сельскохозяйственных культур

- •8.1. Требования, предъявляемые к семенному и продовольственному зерну

- •8.2. Основные принципы и приемы очистки и сортирования зерна

- •8.3. Закономерности изменения физико-механических свойств семян

- •8.4. Составление схемы очистки семян

- •8.5. Определение вероятностных характеристик очистки семян

- •9. Анализ технологических свойств цилиндрического триера

- •9.1. Форма ячеек триера

- •9.2. Движение зерна внутри ячеистого цилиндра

- •9.2.1. Определение границ зоны выпадения семян из ячеек

- •9.2.2. Движение частиц после отрыва от ячеистой поверхности

- •9.2.3. Зависимость формы траекторий от показателя кинематического режима работы триера

- •9.3. Обоснование основных размеров триера

- •Пример обоснования размеров цилиндрического триера

3. Анализ технологического процесса обмолота зерна

3.1. Физико-механические свойства колосовых культур

Непосредственной задачей обмолота является освобождение зерна из оболочки за счет разрушения связей между зерном и колосом.

В целях наиболее рациональной организации обмолота необходимо изучить прочность связи зерна с колосом. Разумеется, она значительно изменяется в зависимости от вида и сорта культур, степени их зрелости, влажности, места расположения зерна в колосе, сроков уборки, являясь, таким образом, величиной случайной, которая может быть описана статистическими методами. Характеристика связи может зависеть и от способов ее разрушения, к которым относят чаще всего статические и динамические воздействия на зерна. При статистическом методе определяют силу, необходимую для отрыва зерна, а при динамическом – работу, затрачиваемую на выделение зерна из колоса за счет ударного воздействия.

Кроме того, изучалась прочность связи зерна с колосом и самого зерна при циклическом соударении колосьев и зерен с рабочими элементами молотильного аппарата на различных уровнях скоростей воздействия. Для этого в ячеи приводимого во вращение стола укладывали колосья и накрывали их колпаком. При включении прибора в работу колпак поднимали и объект испытаний с заданной скоростью ударялся о боковую поверхность камеры, выполненную из бичей молотильного барабана. После отделения какого-то количества зерен оставшийся колос подвергался дальнейшим циклам нагружения. Зерно, вымолоченное после каждого цикла, было взвешено, что позволило определить зависимость между числом циклов и вероятностью выделения зерна из колоса.

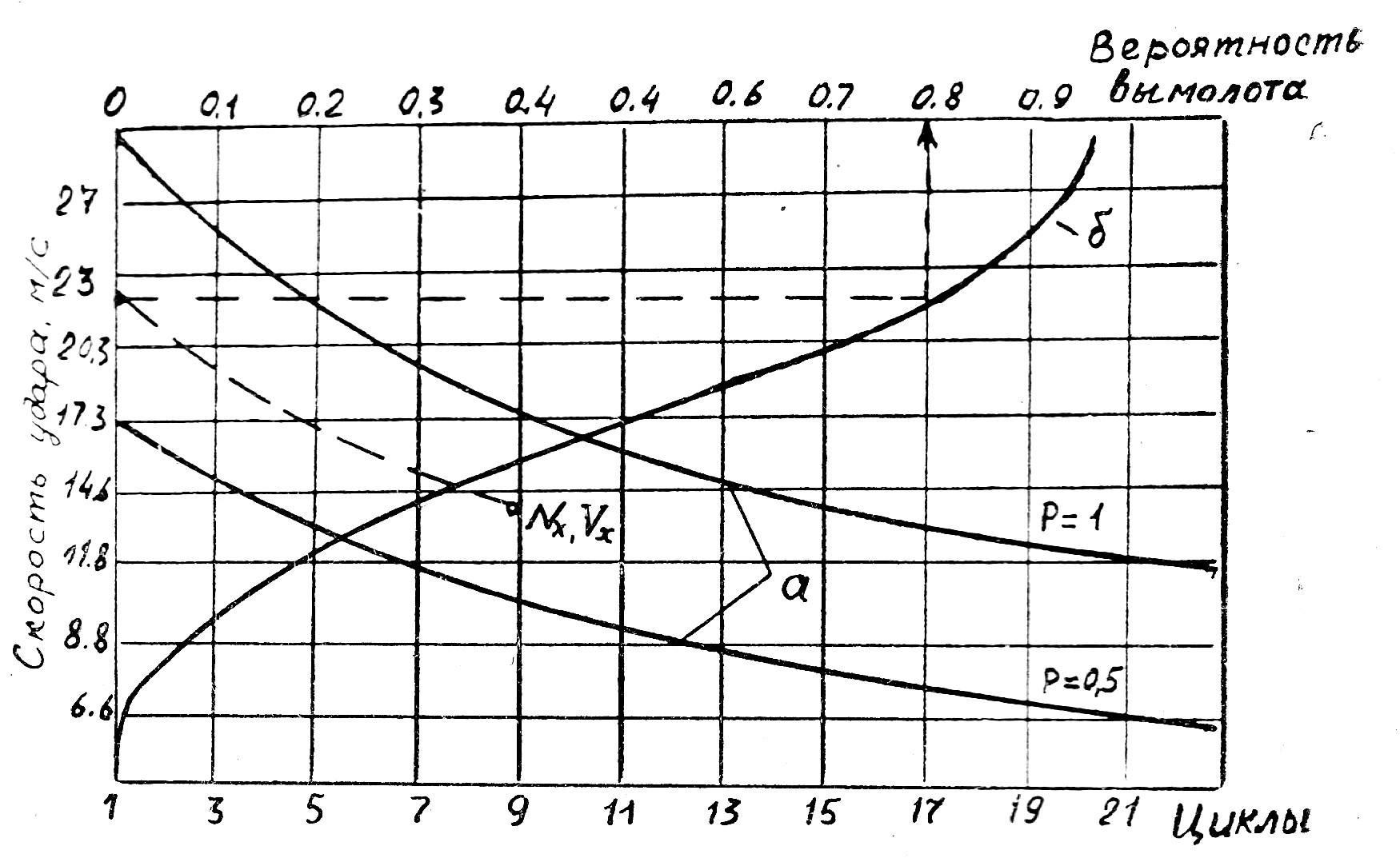

На рис. 1 представлены кривые обмолота колосьев пшеницы. Линии, отражающие зависимость степени обмолота Р = 50% и Р = 100% от числа циклов нагружения N и скорости соударений V, обозначены буквой «а».

Кривая «б» представляет собой интегральную функцию распределения вероятности вымолота зерна в зависимости от скорости соударений бича с колосом.

Если, например, число циклов нагружения Nx, а скорость соударения Vx, то прежде всего находят величину эквивалентной скорости (т. е. такое ее значение, при котором эффект обмолота будет тем же, но уже при однократном ударе). В приведенном примере величина эквивалентной скорости равна приблизительно 22 м/с. Далее по кривой «б» определяют вероятность вымолота зерна, которая оказалась в рассмотренном варианте близкой к 0,8.

|

|

Рис. 1. Кривые обмолота колосьев пшеницы Безостая 1 |

Установлено, что количество вымолоченных зерен в зависимости от скорости соударений имеет нормальное распределение вероятностей, а повреждаемость семян может быть описана логарифмически нормальным распределением.

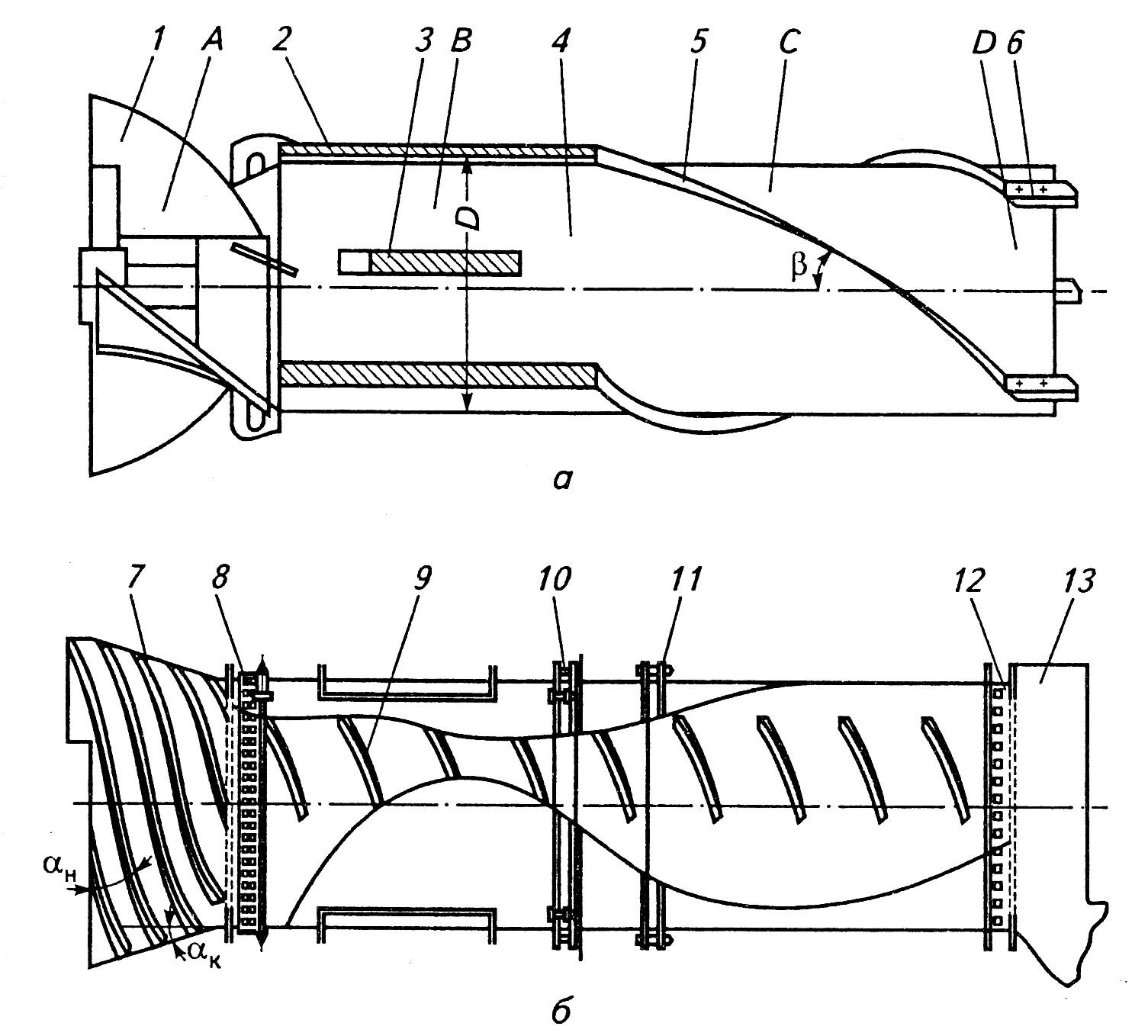

Современные зубовой и бильный молотильные аппараты (рис. 2) состоят из вращающихся барабанов и неподвижных дек (подбарабаний), закрепленных так, что зазоры между ними можно регулировать.

Рабочими элементами барабана штифтового типа являются зубья той или иной формы, которые своими квадратными подголовками входят в квадратные же отверстия стальных планок. Хвостовики зубьев закрепляют на планках гайками в сочетании с пружинными разрезными шайбами.

Подбарабанье имеет обычно три секции с зубьями, расположенными в нескольких поперечных рядах. Технологический процесс состоит в захвате зубьями барабана очередной порции колосьев и протаскивании их через щели, образованные зазорами между боковыми гранями штифтов барабана и деки.

При этом происходит отрыв зерен от стержня колоса. Для снижения общей силы удара, которая возникает при взаимодействии стеблей, увлекаемых барабаном с штифтами деки, зубья на нем располагают по винтовой линии.

|

а |

б |

Рис. 2. Молотильные аппараты: а - штифтового типа; б – бильного типа;

1 – барабан; 2 – подбарабанье (дека)

Штифтовой молотильный аппарат успешно справляется с обмолотом хлебной массы любой влажности и степени связи зерна с колосом. Недостатком его является значительное измельчение соломы и связанная с этим перегрузка системы очистки зерна от мелкого вороха.

|

|

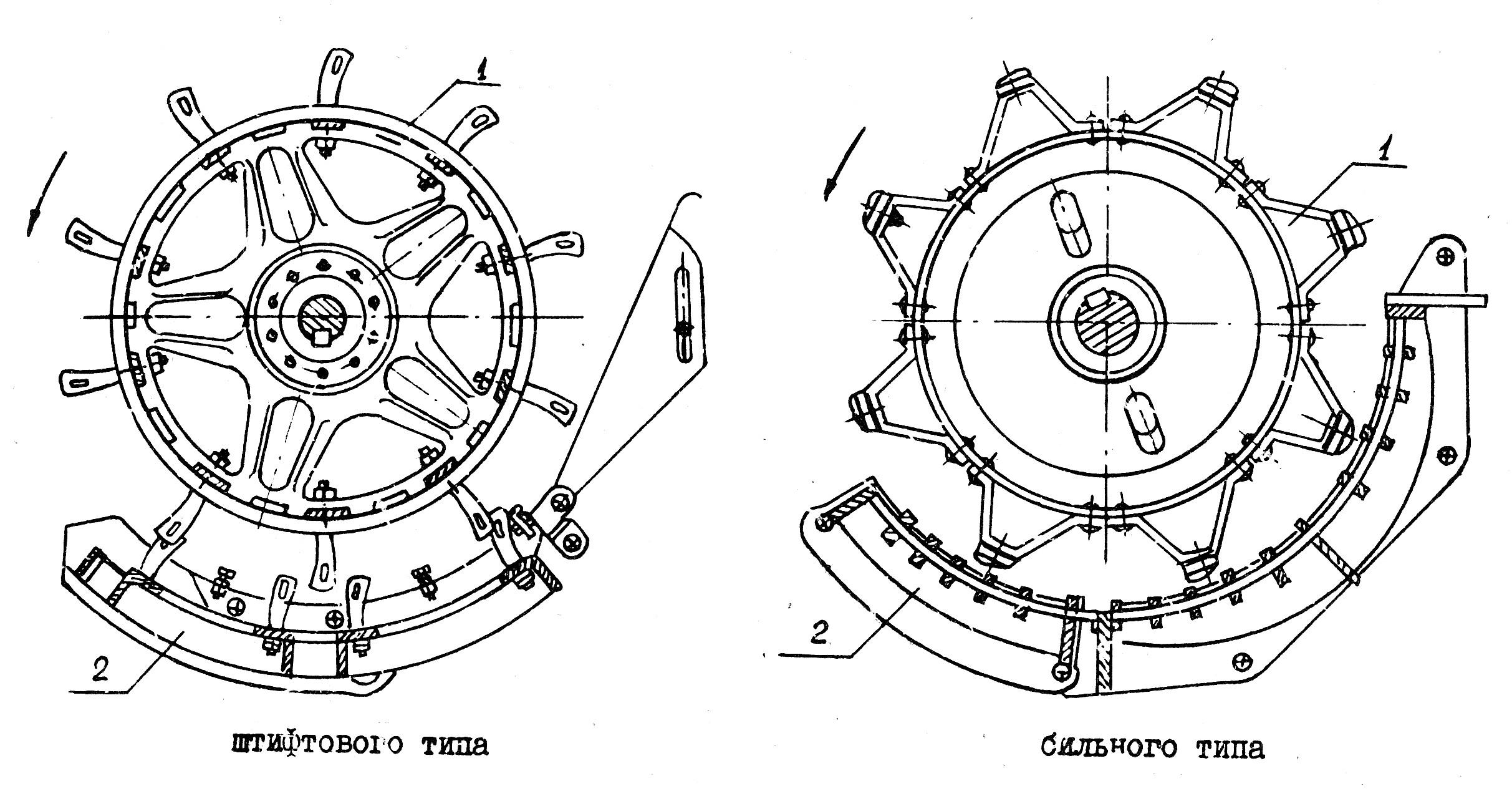

Рис. 3. Схема ротора (а) и кожуха аксиально-роторной МСС: А, В, С, D – соответственно заходная, молотильно-сепарирующая, сепарирующая, соломоотводная части ротора и кожуха; 1 – лопасть, 2, 3 – соответственно длинные и короткие бичи, 4 – цилиндрический остов, 5 – винтовые планки, 6 – соломоотбрасывающие планки, 7, 9 – винтовые направители, 8, 11, 12 – роликовые опоры, 10 – цевочное зацепление, 13 – соломоотводный кожух, D – диаметр ротора, - угол установки винтовых направителей ротора, к, н – углы наклона соответственно образующей и винтовых направителей конической части кожуха. |

В настоящее время зубовой барабан используется в комбайнах, предназначенных для уборки труднообмолачиваемых культур (риса), и в селекционных молотилках.

Бильный молотильный аппарат в качестве рабочих элементов имеет рифленые стальные бичи, закрепленные на дисках барабана. На барабане устанавливают четное количество бичей с переменным направлением рифов (вправо и влево), чтобы увеличить степень вытирания зерен из колоса и одновременно с этим не допустить сбивания хлебной массы на одну сторону.

Подбарабанье представляет собой решетку, охватывающую барабан по дуге окружности. Рабочими элементами деки являются поперечные планки, установленные с тем или иным шагом (у новых комбайнов — с переменным).

Технологический процесс обмолота протекает следующим образом..Бичи ударяют по стеблям и увлекают их в зазор между барабаном и декой. Поперечные планки подбарабанья задерживают хлебную массу. Бич обгоняет слой стеблей, сдвигая его за счет сил трения вперед и в сторону. Движение верхнего слоя передается и на остальные, но перемещение элементарных слоев соломы осуществляется с взаимным проскальзыванием стеблей, так что скорость нижних колосьев уменьшается.

Удары бичей, скольжение их по растениям и взаимодействие хлебной массы с ребристой поверхностью подбарабанья приводят к вымолачиванию зерен из колоса. Перебивание соломы этим рабочим органом незначительно.

Ориентировочные параметры исходной настройки МСС

|

Культура |

Линейная скорость бичей uб, м/с |

Зазор* , мм | |||

|

барабанно-дековой МСС |

аксиально-роторной МСС |

бич барабана – планка деки |

бич ротора – планка кожуха | ||

|

Пшеница и овес |

30…32 |

26…32 |

16…18 (4…6) |

30…40 (20…25) | |

|

Рожь и ячмень |

28…30 |

30…34 |

16…68 (4…6) |

30…40 (20…23) | |

|

Рис |

- |

27…31 |

- |

- | |

|

Подсолнечник |

13…15 |

14…17 |

18 (6…8) |

50 (25…30) | |