17.2 Схема системи гальмівного управління

ГОСТ Р 51709-2001, ГОСТ 4364-88, ОСТ 37,001.067-86.Велика частина цих документів встановлює вимоги до ефективності гальм нових автомобілів. У ГОСТ Р 51709-2001 вказується, яким вимогам повинні відповідати гальмівні системи автомобілів в експлуатації. Гальмівні вимоги до них менш жорсткі, ніж до нових автомобілів. У технічному плані вимоги до гальмівних систем наступні: - Забезпечення мінімального гальмівного шляху, максимального сталого уповільнення або гальмівної сили на колесах; - Утримання транспортного засобу на ухилі певної величини на стоянці; - Збереження стійкості при гальмуванні (критеріями стійкості служать лінійне відхилення, кутове відхилення, кут складання автопоїзда); - Стабільність гальмових властивостей при неодноразових гальмуваннях, при яких відбувається розігрів гальмівних механізмів; - Мінімальний час спрацювання гальмівного приводу; - Стежить дію гальмівного приводу, тобто пропорційність між зусиллям на педалі (важелі) і гальмівним моментом на колесі; - Мала робота управління гальмовими системами (зусилля на гальмівний педалі, в залежності від призначення автотранспортного засобу, повинно бути не більше 500-700 Н; хід гальмової педалі 80-180 мм); - Підтримка сталої швидкості при русі на затяжному спуску (для допоміжної гальмової системи); - Відсутність повного блокування (юза) коліс; - Нерівномірність дії гальм лівого і правого коліс однієї осі не повинна перевищувати певної величини; - Відсутність дратівливих органолептичних явищ при гальмуванні (скрип, неприємний запах); - Підвищена надійність всіх елементів гальмівних систем, основні елементи яких не повинні виходити з ладу протягом гарантованого ресурсу. Повинна бути також передбачена сигналізація, що сповіщає водія про несправності в системі гальмівного управління. Робоча гальмівна система автомобіля зазвичай приводиться в дію ножний гальмівною педаллю. На автомобілях, спеціально призначених для управління водіями-інвалідами без обох ніг, робоча гальмівна система приводиться в дію рукою від спеціального важеля, закріпленого на кермі. На причепах і напівпричепах робоча система приводиться в дію за гідравлічному, пневматичному або електричному сигналу, що надходить від гальмівної системи автомобіля-тягача в момент початку його гальмування. Існують також гальмівні системи причепів, в яких робоча система починає спрацьовувати внаслідок набігання (накатування) причепа на гальмуючий тягач, при якому виникає сила стиснення в зчепленні. Така гальмівна система причепа називається гальмом накату. Робоча гальмівна система, як і стоянкова і запасна, складається з гальмівних механізмів і гальмівного приводу.На легкових автомобілях, малотоннажних вантажних автомобілях і мікроавтобусах, застосовують підсилювач гальм, а також інші пристроїв а, підвищують ефективність гальмівних систем і стійкість при гальмуванні. Багато автотранспортні засоби мають антиблокувальну систему гальм (ЛВС), що входить до складу гальмівної приводу (рис. 17.3). При натисканні гальмівної педалі збільшується тиск рідини в гальмівному приводі, в тому числі в гальмівних циліндрах колісних гальмівних механізмів. Спрацювання гальмівних механізмів призводить до уповільнення обертання коліс і появи гальмівних сил в точці контакту шин з дорогою.

Рис.17.3. Принципова схема робочої гальмівної системи автомобіля

1 - гальмівний диск; 2 - скоба гальмівного механізму передніх коліс; 3 - передній контур; 4 – головний гальмівний циліндр, 5 - бачок з датчиком аварійного падіння рівня гальмівної рідини; 6 - вакуумний підсилювач;7 - штовхач; 8 - педаль гальма; 9 - вмикач світлагальмування; 10 - гальмівні колодки задніх коліс; 11 - гальмівний циліндр задніх коліс; 12 - задній контур, 13 - кожух півосі заднього моста; 14 – навантажувальна пружина; 15 - регулятор тиску; 16 - задні троси, 17 - зрівнювач; 18 - передній (центральний) трос; 19 – важіль стоянкового гальма; 20 - сигналізатор аварійного падіння рівня гальмівної рідини; 21 - вимикач сигналізатора стоянкового гальма; 22 - гальмівна колодка передніх коліс

Запасна гальмова система повинна використовуватися привідмові або несправності робочої гальмової системи. Вонаможе бути менш ефективною, ніж робоча гальмівна система.При цьому вважається, що в робочій системі одночасно може статися відмова не більш ніж одного елемента гальмівного приводу або механізму. У разі відсутності наавтомобілі спеціальної автономної запасний гальмівноїсистеми її функції може виконувати справна частина робочої гальмової системи (наприклад, один з контурів гальмівного приводу робочої гальмівної системи з відповідними гальмівними механізмами) або гальмівна система. Важлива вимога до запасний гальмівній системі наявність стежить дії, тобто пропорційності між зусиллям на педалі (важелі) ігальмівним моментом на колесах автомобіля. За цимвимогу стоянкова гальмівна система більшості легкових автомобілів (керована важелем) не може бути визнана якзапасний гальмівної системи.

На причіпних транспортних засобах наявність запасний гальмівної системи не потрібно. Вважається, що гальмування автопоїзда при відмові робочої системи причепа буде забезпечуватися справної робочої гальмівною системою тягача. У той же час робоча гальмівна система причепа завжди проектується з таким розрахунком, щоб у разі відриву причепа від тягача здійснювалося аварійне повне екстрене гальмування причепа з ефективністю, не менш ніж передбачено для запасний гальмівної системи автомобіля. До легких причепів категорій 01 і 02, обладнаним гальмом накату, вимога аварійного гальмування не пред'являється, проте вони повинні бути забезпечені страхувальної ланцюгом або тросом, що з'єднує причіп з автомобілем і забезпечує якесь залишкове управління причепом після його відриву від тягача. Гальмівна система зазвичай приводиться в дію від важеля (рукоятки) рукою водія. Іноді стоянкова система приводиться в дію ногою від спеціальної педалі. Утримання транспортного засобу на ухилі повинно вироблятися як на ділянці підйому так і ділянки спуску дороги. Стояночная система повинна утримувати автомобіль або причіп (напівпричіп) на ухилі певної величини необмежено довгий час. У зв'язку з цим використання, наприклад, гідравліки або пневматики в гальмівних механізмах стояночной системи неможливо через небезпеку витоку рідини або повітря збігом часу. Привід гальмівних механізмів стоянкової системи у сучасних транспортних засобів може бути механічним, від важеля (педалі) через троси (тяги) і важелі, електричним, пневматичним і т. д. Для забезпечення гальмівної ефективності досить використовувати гальмівні механізми найбільш навантаженої осі або декількох осей транспортного засобу.Зазвичай для цієї мети використовують задню вісь або задню візок вантажного автомобіля або автобуса, задню вісь або дві задні осі відповідно двох-або тривісного напівпричепа. На легкових автомобілях і причепах навантаження на передню і задню осі розподіляється майже однаково. Тому у них стоянкова система зазвичай виконана з використанням задніх, некерованих коліс, що конструктивно дещо простіше. Хоча принципово можлива і технічно реалізована деякими фірмами стоянкова гальмівна система на передніх колесах легкового автомобіля (наприклад, деякі автомобілі 8ААВ). Допоміжна гальмівна система, що обмежує швидкість руху автомобіля на тривалих спусках, виконується не залежною від інших гальмівних систем. Транспортний засіб при русі під ухил починає поступово розганятися, досягаючи швидкості, небезпечної точки зору водія для безпечного руху. Водій пригальмовує, використовуючи робочу гальмівну систему, знижуючи швидкість до безпечної. Через деякий час автомобіль знову розганяється і цикл пригальмовування повторюється. За шлях руху з перевалу довжиною 5-20 км цикли пригальмовування робочої системою багаторазово повторюються. Це супроводжується зносом шин, гальмівних накладок і - найголовніше - збільшенням температури гальмівних механізмів, в першу чергу гальмівних накладок.При розігріві накладок гальмівних механізмів знижується коефіцієнт тертя накладки про гальмівний барабан, а отже, і гальмівна ефективність гальмівного механізму. В результаті ефективність гальмування автомобіля на початку спуску з гори і в кінці, при інших рівних умовах, абсолютно різна. Різке погіршення гальмівних властивостей автомобіля з гарячими гальмівними механізмами може призвести до дорожньо-транспортної пригоди з тяжкими наслідками. Тому була розроблена для важких автомобілів і автопоїздів така гальмівна система, яка забезпечує тривалий рух на спуску з невеликою постійною швидкістю без використання (і розігріву) механізмів робочої гальмівної системи. Останні повинні залишатися в холодному стані і готовності виконати будь-якої миті гальмування з максимальною ефективністю.

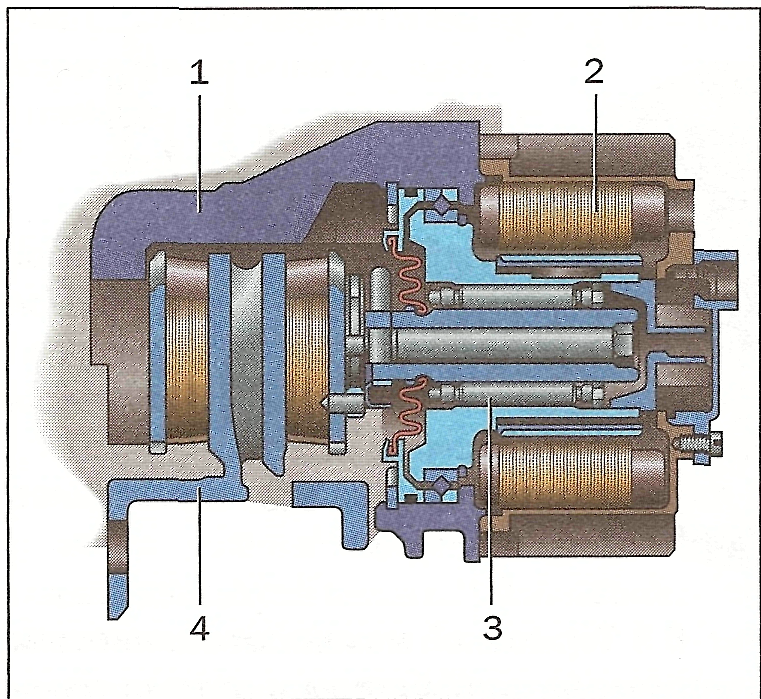

Такою системою є допоміжна (друга назва - зносостійка) гальмівна система. Допоміжна система не може знизити швидкість автомобіля до нуля. За нормативним документам ефективність допоміжної гальмової системи вважається достатньою, якщо на ухилі в 7% довжиною 7 км швидкість автомобіля підтримується на рівні (30 ± 5) км / ч. Конструктивно допоміжна гальмівна система виконується зараз трьома способами: моторне гальмо, гідравлічний гальмо-сповільнювач і електричний гальмо-сповільнювач.Слід мати на увазі, що в якості гальма-сповільнювача на кожному автомобілі можна використовувати двигун, що працює на режимі холостого ходу (так зване гальмування двигуном). Гальмівний момент, створюваний в цьому випадку двигуном, збільшується при включенні нижчих передач в коробці. Однак гальмівний момент, що розвивається двигуном, що працює на холостих обертах, невеликий і не забезпечує необхідного уповільнення автомобіля великої маси. Більш ефективний моторне гальмо (гірський гальмо) являє собою двигун автомобіля, обладнаний додатковими пристроями вимикання подачі палива і повороту заслінок у випускному трубопроводі, що створюють додатковий опір. При гальмуванні водій за допомогою пневматичного приводу повертає заслінку в трубі глушника в закрите положення і переміщує рейку паливного насоса високого тиску в положення нульової подачі палива у двигун.Внаслідок цих дій двигун автомобіля глушиться (але обертання колінчастого вала не припиняється) і стає неможливим випуск повітря з циліндрів через випускний тракт. В такті випуску поршень прагне виштовхнути повітря через випускний трубопровід. При цьому поршень відчуває опір, багаторазово стискаючи повітря. Наслідком цього опору переміщенню поршня є уповільнення обертання колінчастого вала, і, отже, передача від нього через трансмісію гальмівного моменту до провідних колесам автомобіля. Гідравлічний гальмо-сповільнювач являє собою пристрій з двох лопатевих коліс, не пов'язаних жорстко один з одним, але розташованих один напроти одного на невеликій відстані. Лопатеві колеса встановлені в окремому корпусі або вбудовані в гідромеханічну передачу (ГМП). Одне лопатеве колесо встановлено на валу трансмісії, наприклад на карданном, і обертається разом з ним, а друге колесо нерухомо і з'єднане з корпусом гальма. Для створення опору обертанню карданного валу корпус за допомогою спеціального насоса наповнюється маслом. Масло розганяється лопатями обертається колеса, перетікає на лопаті нерухомого колеса, де його швидкість різко сповільнюється і потім повторно надходить на лопатки обертового колеса. При попаданні масла на лопатки швидко обертається лопатевого колеса обертання останнього сповільнюється, а утворюється гальмівний момент через трансмісію підводиться до провідних колесам автомобіля.Нагрівається в корпусі гальма-сповільнювача масло охолоджується в спеціальному радіаторі. Для виключення гальма масло видаляють з корпусу. Гідрозамедлітель може забезпечити кілька ступенів інтенсивності гальмування, якщо встановлюється перед коробкою передач. Чим нижче передача, тим ефективніше відбувається гальмування. На рис. 17.4 показаний принцип дії гідравлічного гальма-сповільнювача. За аналогічним принципом працює і електричний гальмо-сповільнювач. На автомобілях з механічною трансмісією він виконується в окремому корпусі. З карданним валом або будь-яким іншим валом трансмісії з'єднаний обертовий ротор сповільнювача, а в корпусі закріплені нерухомі обмотки статора. При подачі напруги на обмотки статора виникає магнітне силове поле, що перешкоджає вільному обертанню ротора. Утворений гальмівний момент через трансмісію підводиться до провідних колесам автомобіля ..аналогічно гідравлічному гальму-сповільнювачу. На рис. 17.5 наведена схема електричного гальма-сповільнювача.

Рис. 17.4. Гідравлічний гальмо-сповільнювач; 1 - корпус, 2 -лопатеве колесо

Рис. 17.5. Електричний гальмо-сповільнювач "1 - ротор, 2 -обмотки статора

Також слід зазначити, що на причепах і напівпричепах принеобхідності також може встановлюватисягальмо-сповільнювач. Він може бути електричного абогідравлічного типу. Для цього одна з осей конструктивноповинна бути виконана з півосями, між якими встановлюєтьсясповільнювач. Включення і виключення сповільнювачапроводиться водієм з кабіни тягача.

Гальмівний механізм призначений для створення гальмівного моменту, що перешкоджає обертанню колеса автомобіля або елемента трансмісії, з'єднаного з колесом.Найбільш поширеними гальмівними механізмами є фрикційні, принцип дії яких заснований на тертя обертових деталей об нерухомі. За формою обертових деталей фрикційні гальмові механізми діляться на барабанні та дискові. Необертовим деталями барабанних гальм можуть бути колодки або стрічки, дискових гальм - тільки колодки. Найбільш поширене місце розміщення гальмівного механізму - всередині колеса (хоча це і збільшує безпружинні маси), тому такі механізми називаються колісними. Іноді гальмівні механізми розташовуються в трансмісії автомобіля, наприклад за коробкою передач або роздавальної коробкою, перед головною передачею або на півосях. Такі механізми називаються трансмісійними. Гальмівний механізм будь-якого типу повинен створювати максимальний гальмівний момент мало що залежить від напрямку обертання гальмівного диска або барабана, замасливания або попадання вологи на фрикційні поверхні, їх температури. Зазор між фрикційними поверхнями гальма повинен бути мінімальним для швидкого спрацьовування механізму при гальмуванні. Внаслідок зношування фрикційної поверхні колодки або стрічки зазор в експлуатації неминуче збільшується. Тому будь-фрикційний гальмівний механізм повинен мати пристрій, що дозволяє автоматично або вручну відновлювати первісний мінімальний зазор. Найменш поширені в даний час на автомобілях стрічкові барабанні гальмові механізми (рис. 17.6). Вони складаються з обертового барабана і нерухомою стрічки. Під час гальмування стрічка притискається до барабана, створюючи гальмівний момент.

Рис. 17.6. Стрічковий барабаннийгальмовий механізм

Рис. 17.7. Колодкові барабанні гальмові механізми:

а - механізм з односторонніми опорами; б - з рознесеними опорами; в - механізм з самопідсиленням; г - механізм з розтискним кулаком

Негативним властивістю стрічкового механізму є великі додаткові радіальні навантаження, що діють при гальмуванні на опори барабана, і неможливість отримання плавного гальмування. Через малу жорсткості стрічки зазор між нею і Барабойном повинен бути великим, що збільшує хід гальмової педалі і знижує швидкодію гальма.Пристрої для регулювання зазорів в стрічкових гальмах складні, ненадійно в роботі і вимагають частого обслуговування. Через зазначених недоліків стрічкові гальма рідко застосовують на сучасних транспортних засобах (тільки іноді в стоянкових гальмівних системах). Колодкові барабанні гальмові механізми, незважаючи на свою зовнішню схожесть, істотно відрізняються один від одного за конструкцією і властивостями. На рис. 17.7 при наведені основні схеми барабанних колодкових гальм. В основному вони розрізняються по розташуванню опор колодок і характеру приводних сил, розсовують колодки і придавлюють їх до барабана зсередини. Різниця в конструкції зумовлює і відмінність у властивостях. На рис. 17.8 показаний барабанний гальмо з рівними приводними силами і одностороннім розташуванням опор колодок Опорний диск закріплений на балці моста. У нижній частині опорного диска встановлені два пальці, на яких закріплені ексцентрикові шайби. Положення пальців фіксуюють гайками. На ексцентрикові шайби надіті нижні кінці колодок.Регулювальні ексцентрик закріплені на опорному диску болтами, утримуваними від довільного провертання попередньо стиснутими пружинами. Стяжна пружина притискає кожну колодку Кее регулювального ексцентрику. Пружина фіксує регулювальний ексцентрик в будь-якому положенні при повороті його за головку болтів. Таким чином, кожна колодка цінтрирему щодо гальмівного барабана регулювальними ексцентриками і ексцентриков шайбами пальців. Верхні кінці колодок стикаються з поршнями робочого циліндра. Від бічних зсувів колодки утримуються напрямними скобами з пластінчатимі пружинами. Довжина фрикційних накладок, прикріплених до передніх і задніх

Рис. 17.8. Барабанний механізм з рівними приводними силами і одностороннім розташуванням опop колодок;

1 - гальмівний барабан; 2 - фрикційна накладка; 3 - колодка; 4 - гальмівний щит; 5 - гальмівний циліндр; 6 - поворотні(стяжні) пружини, 7 - ексцентрик регулювання гальма

Рис. 17.9.Гальмові механізми автомобілів:

а - ГАЗ-53А; б - ЗІЛ-130; 1, 5 - гальмівні колодки; 2 -колісний циліндр, 3 - екран колісного циліндра; 4 - стяжні пружина; 6 - фрикційна накладка колодки; 7 - напрямна скоба колодки; 8 - болт регулювального ексцентрика; 9 - шайба; 10 - пружина ексцентрика; 11 - регулювальний ексцентрик; 12 - пластина опорних пальців;13 - ексцентрик опорних пальців; 14 - пружинна шайба; 15 - опорний палець гальмівної колодки;

колодкам, неоднакова. Накладка передньої колодки довшезадній. Зроблено це для забезпечення рівномірного зносунакладок, т. к. передня колодка працює більший час якпервинна і створює більший гальмівний момент, ніж задня. Барабан гальма прикріплений до маточини колеса. Для зручності доступу до колодок барабан зроблений знімним. При гальмуванні тиск рідини в колісному циліндрі розсовуєпоршні в противоположном напрямку, вони впливають наверхні кінці колодок, які пре ¬ долають зусилля пружини і притискаються до барабану. При растормаживании тиск вциліндрі зменшується і завдяки поворотній пружині, колодкизводяться в першоначально положення. У механізмі є спеціальний приводний важіль, сполученийверхнім кінцем з одної гальмівної колодкою, а черезпланку - з іншого. До нижнього кінця важеля приєднується трос ручного приводу. При витягуванні троса важільповертається і притискає до барабана спочатку однуколодку, а потім через планку іншу.

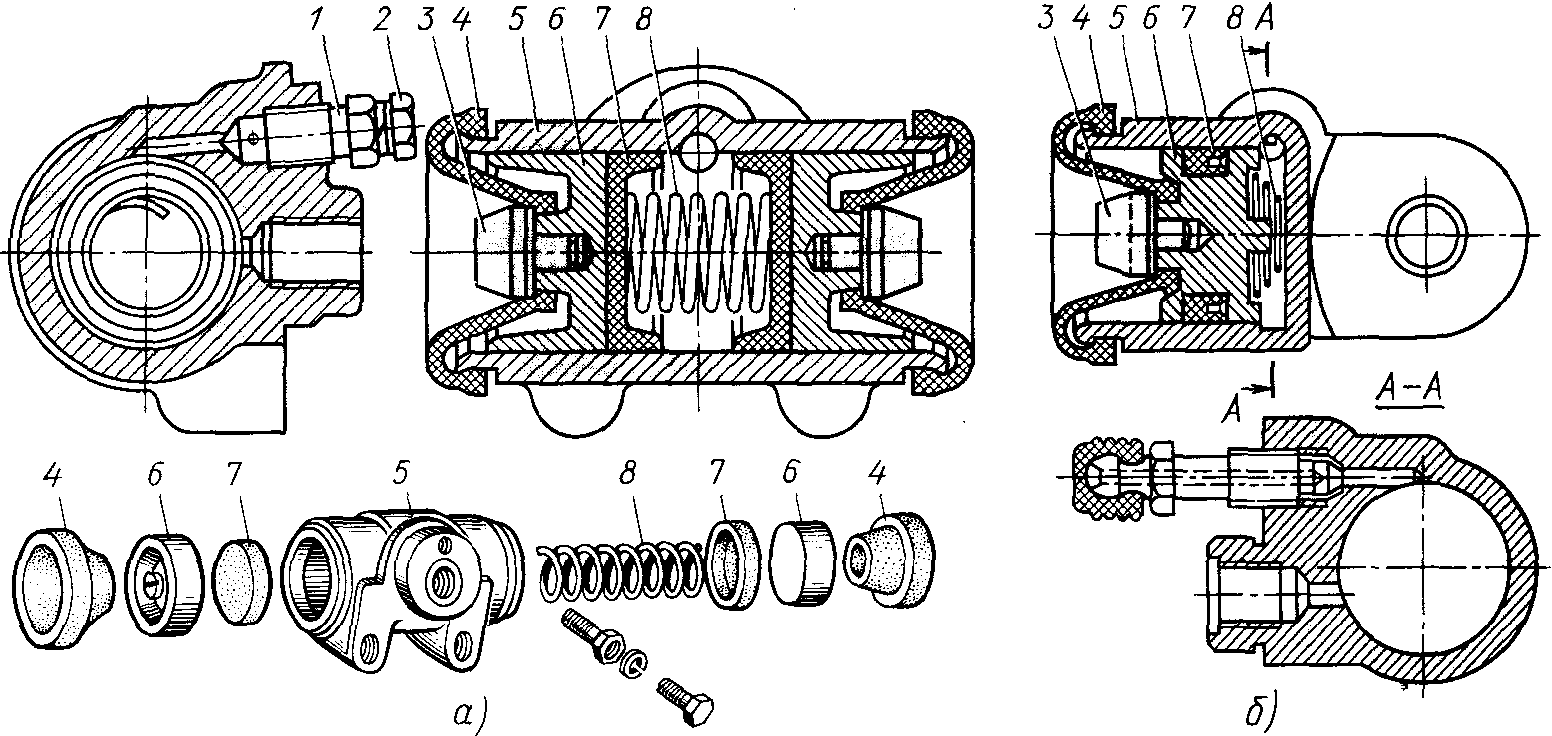

Гальмо автомобіля з рознесеними опорами виконаний за схемою (див. рис. 6.66). Він має дві однакові гальмівні колодки, кожна з яких встановлена на відповідному опорному пальці. Колодки стягуються пружинами. Кінці колодок стикаються з поршнями колісних циліндрів. Робочі циліндри з'єднані з головним гальмівним циліндром і між собою трубопроводом. Механізм має автоматичний пристрій регулювання зазору. Опорний диск сервотормоза (див. рис. 6.6в) укріплений на коробці передач; на ньому встановлено дві колодки, розтискний і регулювальний механізми. Верхні кінці колодок притиснуті стяжними пружинами до штовхача розтискного механізму, а нижні - до опор регулювального механізму.Зусилля стяжних пружин лівої колодки менше, ніж зусилля пружин правою колодки. Сухарь регулювального механізму може переміщатися разом з опорами колодок на 3 мм щодо гвинта. В розгальмування положенні сухар притиснутий до корпуса сильними пружинами і зазначений зазор встановлюється з боку лівої колодки. При переміщенні гальмівного важеля зусилля від нього через тягу передається на двуплечий важіль. Положення гальмівного важеля в загальмованому стані фіксується засувкою на зубчастому секторі. Коротке плече двуплечего важеля тисне при цьому на розтискний стрижень, який, всуваючи в корпус, розводить кульками штовхачі обох колодок. Першою до барабану притискається ліва колодка, що має більш слабкі стяжні пружини. Якщо гальмування відбувається при русі автомобіля вперед, то ця колодка захоплюється барабаном і її нижній кінець переміщує праву колодку до її зіткнення з барабаном (переміщення колодки, що не перевищує 3 мм, відбувається проти годинникової стрілки). Обидві колодки працюють як первинні, причому приводним зусиллям для правої колодки є сила тертя, що передається від лівої колодки. Так як гальмівний момент трансмісійного гальма стоянки збільшується головною передачею, то його розміри виходять менше, ніж розміри колісних гальм або гальм, встановлених після міжколісного диференціала. Гальмо з рівними переміщеннями колодок (див. рис. Б.бг).Колодки спираються на осі з ексцентричними шейками. Осі встановлені і зафіксовані гайками в кронштейнах, приклепаних до опорного диска. При монтажі гальма забезпечується повертання осі і тим самим зсув кінця колодки щодо барабана. Стяжний пружиною колодки притискаються до розтискного кулака. До колодкам приклепані по дві фрикційні накладки. Гальмівний барабан відлив з чавуну і прикріплений до маточини колеса шпильками. Розтискний кулак виготовлений як одне ціле з валом і встановлений в кронштейні. На шлицевом кінці вала закріплений важіль. У важелі розміщена черв'ячна передача, що служить для регулювання зазору в гальмівному механізмі. В розгальмування стані між колодками і барабаном є зазор.При гальмуванні тиск повітря сприймається мембраною гальмівної камери, встановленої на кронштейні, і її шток повертає за важіль вал з розтискні кулаком. Колодки притискаються до барабану, викликаючи гальмування колеса. Профіль розтискного кулака виконаний так, щоб забезпечувати переміщення на однакові відстані решт колодок. Цим досягається урівноваженість гальмівного механізму, рівні гальмівні моменти і знос колодок. На ряді автомобілів застосовані гальмові механізми з клиновим розтискні пристроєм і автоматичним регулюванням зазору (рис. 6.8). На опорному диску закріплений супорт, в циліндричні отвори якого вставлені два штовхача. Усередині кожного штовхача розміщені регулювальні втулки. На зовнішній поверхні кожної регулювальної втулки нанесена спіральна нарізка з трикутним профілем зубів, а на внутрішній поверхні нарізана різьба, в яку укручений регулювальний гвинт. При початковій регулюванню гальмівних механізмів поворотом регулювальних гвинтів встановлюють зазор між гальмівним барабаном і колодками, величина якого потім підтримується автоматично. До регулювальним втулкам притиснуті храповики, які мають зуби, що знаходяться в зачепленні з зовнішніми зубами регулювальних втулок. Розтискне пристрій складається з клина, двох роликів (осі яких розміщені в сепараторі), наполегливої шайби і грязезащитного ковпака. При гальмуванні на клин передається сила від штока гальмової камери, внаслідок чого він переміщається в осьовому напрямку і за допомогою роликів розсовує штовхачі. Переміщаються при зтом регулювальні втулки і гвинти притискають колодки до барабана, а собачка храповиків перескакує через зуби регулювальних втулок. Коли відбувається розгальмовування і штовхачі з пов'язаними з ними деталями рухаються у зворотному напрямку, регулювальні втулки повертаються під дією зусилля, що виникає в зачепленні між собачками храповиків і втулок, в результаті чого гвинти вивертається.Між колодками і барабаном встановлюються необхідні зазори. При збільшенні зазору між колодками і барабаном собачки храповика потрапляють в зачеплення з іншою парою зубів регулювальної втулки, що автоматично відновлює зазор в гальмівному механізмі. Відомі конструкції барабанних гальмівних механізмів, що застосовувалися спільно з електричним гальмівним приводом (рис. 17.10). Гальмівні барабани колісних і трансмісійних гальм зазвичай відливають з сірого чавуну. У деяких гальм диск барабана відштампований з листової сталі і з'єднаний з чавунним барабаном при литві в нероз'ємну конструкцію. Гальмівні барабани легкових автомобілів виконують з алюмінієвого сплаву з залитим всередину чавунним кільцем. На барабанах іноді роблять ребра, що збільшують жорсткість конструкції і покращують відведення теплоти. Колодки барабанних гальм для жорсткості в перерізі мають таврову форму. Іноді колодка спирається вільно нижнім кінцем на майданчик і не фіксується. Така колодка самовстановлюється щодо барабана при гальмуванні.Фрикційні накладки виготовляють з матеріалів, що володіють великим коефіцієнтом тертя (до 0,4), великий теплостійкістю і хорошою опірністю зношуванню. Раніше накладки в гарячому стані формували в основному з волокнистого азбесту в суміші з органічними зв'язуючими речовинами (смолами, каучуком, маслами). Зараз використання азбесту в гальмівних накладках законодавчо заборонено, тому що азбест визнаний канцерогенним матеріалом. Дисковий гальмівний механізм (рис. 17.11) складається з обертового диска, двох нерухомих колодок, встановлених

Рис. 17.10. Дисковий гальмівний механізм з електричним приводом:

1 - скоба; 2 - обмотка, 3 - шток; 4 – гальмівний диск

з обох боків диска всередині супорта, закріпленого на кронштейні цапфи. У порівнянні з колодковими гальмами барабанного типу дискові гальмівні механізми мають кращі експлуатаційними властивостями, а оскільки передні колеса вимагають при гальмуванні програми більш значних гальмівних зусиль, то установка передніх коліс цими дисковими гальмами покращує експлуатаційні якості автомобіля. Якщо гальмівний привід гідравлічний, то всередині супорта знаходиться один або кілька гідравлічних циліндрів з поршнями. Якщо привід пневматичний, то суппорт має клинове чи інше притискний пристрій. При гальмуванні нерухомі колодки притискаються до диска, що обертається, з'являються сила тертя і гальмівний момент. Дисковий гальмівний механізм добре вписується в колесо, має невелике число елементів і малу масу. Цей гальмівний механізм володіє високою стабільністю своїх характеристик. Дискові гальма отримують все більше поширення в робочих гальмівних системах. Чавунний диск встановлений на маточині колеса. З внутрішньої сторони диск охоплюється супортом, укріпленим на кронштейні поворотної цапфи. У пазах супорта встановлені робочі циліндри. В оброблених з високою точністю отворах циліндрів розміщені поршні.Тильні частини циліндрів з'єднані трубкою між собою та з головним гальмівним циліндром. Супорти бувають з односторонніми або двосторонніми поршнями. Якщо супорт має односторонні поршні, вони розташовуються з внутрішньої сторони, де забезпечується краще охолодження. При гальмуваннях гальмівний диск, колодки і супорт сильно нагріваються, що може привести до зниження гальмівної ефективності. Охолодження здійснюється набігаючим потоком повітря. Для кращого відведення тепла в диску колеса іноді роблять отвори, а диск гальмівного механізму виконують з вентильованим внутрішньою поверхнею (рис. 17.12). У швидкісних автомобілів для інтенсивного обдування гальмівного механізму виконують спеціальні аеродинамічні пристрої у вигляді воздухозаборников. На гоночних автомобілях застосовують керамічні диски, стійкі до перегріву, обеспечіваюш, ие хорошу ефективність гальмування і високу довговічність. Останнім часом керамічні гальмівні диски (рис. 17.13) почали застосовувати і на деяких автомобілях серійного виробництва.

Рис. 17.11. Дисковий гальмівний механізм:

1 - колодки; 2 -супорт, 3 – диск

Рис. 17.12. Гальмівний механізм з вентильованим диском

Поршні обох циліндрів стикаються з гальмівними колодками, надітими своїми отворами на спеціальні напрямні пальці супорта, або вставленими в направляючі пази. Для запобігання деренчання колодок, вони притискаються до супорта пружинними елементами різних конструкцій, К колодкам приклеєні фрикційні накладки. На внутрішній поверхні кожного циліндра проточені канавки, в яких встановлені гумові ущільнювальні кільця. Ці кільця не тільки запобігають витік гальмівної рідини з циліндрів, а й забезпечують (за рахунок пружності) після гальмування відвід поршнів від колодок, автоматично підтримуючи в необхідних межах (0,05-0,08 мм) зазор між диском і колодками. Циліндри закриті гумовими пилозахисними чохлами. З внутрішньої сторони гальмо закритий кожухом.Деякі колодки укомплектовані датчиком зносу, який при мінімально допустимому зносі колодки замикає ^ ланцюг сигнального пристрою, інформує водія про необхідність заміни колодок. На рис. 17.14 показаний дисковий гальмівний механізм, який застосовується на автомобілях і причепах з пневматичним приводом гальм.

Рис. 17.13. Гальмівний механізм з керамічним диском

Рис. 17.14. Дисковий гальмівний механізм із пневматичним приводом

Гальмівний привід Гальмівний привід необхідний для управління гальмівними механізмами, тобто для їх включення, виключення і зміни режиму роботи, В даний час в гальмівних системах застосовуються механічний, гідравлічний, пневматичний, електричний, вакуумний і змішаний типи приводів. До змішаних відносять пневмогідравлічний, електропневматичний, електрогідравлічний, пневмомеханічний і, нарешті, більш складний - гідропневмогідравліческій приводи. Всі приводи мають свої переваги і недоліки і тому застосовуються в різних гальмівних системах на різних типах автотранспортних засобів. Гальмівний привід повинен забезпечувати легке, швидке й одночасне приведення в дію гальмівних механізмів. Він повинен розподіляти приводное зусилля між механізмами осей або коліс відповідно до зміни вертикального навантаження, що припадає на них. Привід також повинен забезпечувати пропорційність між зусиллям на педалі або важелі і силами, що приводять гальмо в роботу, мати високий ККД, бути нескладним і надійним в експлуатації.Нарешті, привід повинен забезпечувати рух колеса при гальмуванні без повного блокування. Механічний гальмівний привід являє собою систему тяг, важелів, тросів, шарнірів і т. п., що з'єднують гальмівну педаль з гальмівними механізмами. До середини 1940-х рр..такий привід застосовувався в робочій і стоянкової гальмівних системах. Головна перевага механічного приводу - простота і надійність конструкції. У найпростішому вигляді він складається з гальмівної педалі, встановленої в кабіні водія, з'єднаної тягами або тросами з розтискні пристроєм механічного типу (див. мал. 17.6) колісних або трансмісійних гальм. З установкою гальмових механізмів на всі чотири колеса, замість використовувалися раніше двох, механічний привід перестав застосовуватися в робочій системі. Це пояснюється складністю компоновки приводу, а головне - неможливістю досягти в експлуатації одночасного спрацьовування всіх чотирьох механізмів і складністю розподілу приводних сил між осями. Ретельні регулювання давали лише короткочасний ефект. Безліч шарнірних з'єднань і опор в механічному приводі призводило до великих втрат на тертя. Цими втратами пояснюється низький ККД механічного приводу. Якщо в приводі використовуються троси, то необхідні часті регулювання, тому що троси витягуються. Перераховані недоліки визначають непридатність механічного приводу для робочих гальмівних систем сучасних колісних транспортних засобів.Однак через необмеженого часу дії при утриманні автомобілів і причепів на ухилах і стоянках привід широко застосовується в стоянкових гальмівних системах. Звичайний механічний привід стоянкової системи працює наступним чином (рис. 17.15). Для утримання автомобіля на стоянці водій переміщує важіль гальма на себе. Це переміщення через тягу передається на зрівняльний важіль, який витягує троси, прокладені до обох гальмівним механізмам задніх коліс. В гальмівному механізмі є спеціальний приводний важіль, сполучений одним своїм кінцем з гальмівною колодкою, а через планку - з іншого колодкою. При витягуванні троса важіль повертається і розводить колодки, притискаючи їх до барабана. У затягнутому положенні тяга і троси утримуються клямкою, що входить в зуби храпового механізму. Для розгальмовування механічного приводу водій трохи піднімає важіль, утапливает в рукоятці кнопку і, утримуючи її в натиснутому положенні, опускає важіль вниз. При на-

Рис. 17.15. Механічний привід гальмівної системи

1 – кнопка важеля приводу стояночного гальма; 2 - важіль приводу стояночного гальма, 3 - важіль ручного приводу колодок; 4- задні гальмівні колодки; 5 - задній трос; б – регулювальна гайка з контргайкою; 7 - зрівнювач заднього троса ; 8 - направляючий ролик; 9 - передній трос; 10 - упор вимикача сигналізатора включення гальма стоянки

жатіі кнопки фіксує клямка виходить із зачеплення із зубами механізму. Рівняння ¬ ний важіль забезпечує подачу до обох гальмах однакових приводних зусиль і притиснення їх колодок до барабана з однаковими силами. Привід гальмівної системи сучасних автомобілів і причепів з енерго ¬ акумулятором відноситься до пневматичного типу приводу. Енергоакумулятор являє собою потужну пружину, встановлену всередині ци ¬ ліндрів і впливає на поршень зі штоком. Поршень піднімається і опускається при зміні тиску повітря в циліндрі, яке водій здійснює спеціальним краном.При відсутності тиску повітря під поршнем, пружина переміщує його зі штоком в крайнє положення, що призводить до розсовування колодок клиновим або кулачковим механізмом і до загальмування автомобіля на стоянці. Пружина може спини ¬ вать автомобіль необмежено довго. Для розгальмовування повітря від крана подається під поршень, який переводиться в початкове положення, при якому колодки механізму розгальмовуються, а пружина стискається, запасаючи енергію для последующего гальмування. Гідравлічний тортозной привід автомобілів є гідростатичним, тобто таким, в якому передача енергії здійснюється тиском рідини. Принцип дії гідростатичного приводу заснований на властивості нестисливості рідини, що знаходиться в спокої, передавати створюване в будь-якій точці тиск у всі інші точки при замкнутому об'ємі.

Принципова схема гідроприводу гальм показана на рис. 17.3.Привід складається з головного гальмівного циліндра, поршень якого пов'язаний з гальмівною педаллю, колісних циліндрів гальмових механізмів передніх і задніх коліс, трубопроводів і шлангів, що з'єднують всі циліндри, педалі управління та підсилювача приводного зусилля.Трубопроводи, внутрішні порожнини головного гальмового і всіх колісних циліндрів заповнені гальмівною рідиною.Показані на малюнку регулятор гальмівних сил і модулятор антиблокувальної системи, при їх установці на автомобілі, також входять до складу гідроприводу. При натисканні педалі поршень головного гальмівного циліндра витісняє рідина в трубопроводи і колісні циліндри. У колісних циліндрах гальмівна рідина змушує переміститися все поршні, внаслідок чого колодки гальмових механізмів притискаються до барабанів (або дискам). Коли зазори між колодками і барабанами (дисками) будуть вибрані, витіснення рідини з головного гальмівного циліндра в колісні стане неможливим. При подальшому збільшенні сили натискання на педаль в приводі збільшується тиск рідини і починається одночасне гальмування всіх коліс. Чим більша сила прикладена до педалі, тим вище тиск, що створюється поршнем головного гальмового циліндра на рідину і тим більша сила впливає через кожен поршень колісного циліндра на колодку гальмівного механізму. Таким чином, одночасне спрацьовування всіх гальм і постійне співвідношення між силою на гальмівний педалі і приводними силами гальм забезпечуються самим принципом роботи гідроприводу. У сучасних приводів тиск рідини при екстреному гальмуванні може досягати 10-15 МПа. При відпуску гальмівної педалі вона під дією зворотної пружини переміщається в початкове положення. У вихідне положення своєї пружиною повертається також поршень головного гальмівного циліндра, стяжні пружини механізмів відводять колодки від барабанів (дисків). Гальмівна рідина з колісних циліндрів по трубопроводах витісняється в головний гальмівний циліндр. Перевагами гідравлічного приводу є швидкість спрацьовування (внаслідок нестисливості рідини і великий жорсткості трубопроводів), високий ККД, т. к. втрати енергії пов'язані в основному з переміщенням маловязкой рідини з одного об'єму в іншій, простота конструкції, невеликі маса і розміри внаслідок великої приводного тиску, зручність компонування апаратів приводу і трубопроводів; можливість отримання бажаного розподілу гальмівних зусиль між осями автомобіля'за рахунок різних діаметрів поршнів колісних циліндрів. Недоліками гідроприводу є: потреба в спеціальній гальмівної рідини з високою температурою кипіння і низькою температурою загусання; можливість виходу з ладу при розгерметизації внаслідок витоку рідини при пошкодженні, або виходу з ладу при попаданні в привід повітря (утворення парових пробок); значне зниження ККД при низькихтемпературах (нижче мінус 30 ° С); труднощі використання на автопоїздах для безпосереднього управління гальмами причепа. Для використання в гідроприводу випускаються спеціальні рідини, звані гальмівними. Гальмівні рідини виготовляють на різних засадах, наприклад спиртової, гліколевої або олійною.Їх не можна змішувати між собою через погіршення властивостей і освіти пластівців. Щоб уникнути руйнування гумових деталей гальмівні рідини, отримані з нафтопродуктів, допускається застосовувати тільки в гідроприводу, в яких ущільнення і шланги виконані з маслостойкой гуми. Як було сказано вище, для підвищення безпеки автомобіля він обов'язково обладнується запасний гальмівною системою, яка використовується при виході з ладу робочої системи. При використанні гідроприводу він завжди виконується двоконтурним, причому працездатність одного контуру не залежить від стану другого. При такій схемі при одиничною несправності виходить з ладу не весь привід, а лише несправний контур. Справний контур відіграє роль запасний гальмівної системи, за допомогою яке автомобіль зупиняється. Чотири гальмівних механізму та їх колісні циліндри можуть бути рознесені на два незалежних контура різними способами, як показано на рис. 17.16.

Рис. 17.16. Способи поділу гальмівного приводу на два (1 і 2) незалежних контури

На схемі (рис. 17.16а) в один контур об'єднані перша секція головного циліндрі і колісні циліндри передніх гальм. Другий контур утворений другої секції і циліндрами задніх гальм.Така схема з осьовим поділом контурів застосовується, наприклад, на автомобілях УАЗ-3160, ГАЗ-3307. Більш ефективною вважається діагональна схема поділу контурів (рис. 17.166), при якій в один контур об'єднують колісні циліндри правого переднього і лівого заднього гальм, а в другій контур - колісні циліндри двох інших гальмівних механізмів (ВАЗ-2112). При такій схемі в разі несправності завжди можна загальмувати одне переднє і одне заднє колесо. В інших схемах, представлених на рис. 8.15, після відмови зберігають працездатність три або усі чотири гальмівних механізму, що ще більше підвищує ефективність запасний системи. Так, гідропривід гальм автомобіля Москвич-21412 (рис. 17.16в) виконаний з використанням двохпоршневі супорта дискового механізму на передніх колесах з великим і малим поршнями. Як видно зі схеми, при відмові одного з контурів справний контур запасний системи діє або тільки на великі поршні супорта переднього гальма, або на задні циліндри і малі поршні переднього гальма. У схемі (рис. 17.16г) справним завжди залишається один з контурів, що об'єднує колісні циліндри двох передніх гальм і одного заднього .Нарешті, на рис. 17.16д показана схема з повним дублюванням (ЗІЛ-41045), в якій будь-який з контурів здійснює гальмування всіх коліс. В будь-якій схемі обов'язковим є наявність двох незалежних головних гальмівних циліндрів. Конструктивно найчастіше це буває здвоєний головний циліндр тандем-ного типу, з послідовно розташованими незалежними циліндрами в одному корпусі і приводом від педалі одним штоком. Але на деяких автомобілях застосовують два звичайних головних циліндра, встановлених паралельно з приводом від педалі через зрівняльний важіль і два штока.

Рис.17.17.Дисковий гальмо переднього колеса автомобіля ВАЗ-2101«Жигулі»: а - загальний вигляд; б - супорт з робочими циліндрами; / -головний гальмівний циліндр; 2 - трубопровід до задніхгальмівним механізмам; ^ - шланг підведення рідини з бачків, 4 - зрівняльний шланг, 5 - бачки для гальмівної жідкоеті; 6 - трубопроводи до переднім гальмівним механізмам; 7 - гнучкий шланг, 8 - сполучна трубка; 9 - штуцер для підкачкигальмівних механізмів: 10 і 24 - колісні гальмівні циліндри; 11- колесо: 12 - колісний болт: 13 - захисний кожух; / 4 - гальмівний диск; 15 - маточина колеса; 16 - кронштейнсупорта; / 7-стійка передньої підвіски; 18-болт; 19 - супорт, 20 - гальмівні накладки; 21 - манжета; 22 - кільце ущільнювача; 23 – поршень

Рис. 17.18.Схема гальмівної системи з гідроприводом: 1 - Впускний трубопровід двигуна: 2 - запірний клапан; 3 - педаль; 4 - головний гальмівний циліндр, 5 - гідровакуумной підсилювач; 6 - фільтр; 7 - гальмівна колодка: 8 - колісний гальмівний циліндр

Головний гальмівний циліндр типу тандем зображений на рис.6.16. У корпусі один за одним (тандемно) розміщено два поршня. У перший поршень упирається шток підсилювача гальм, другий поршень встановлено вільно. Поршні ущільнюються в циліндрі двома гумовими кільцями. У вихідно мурозгальмування положенні поршні притискаються до обмежувача поворотними пружинами. На верхній частині головного циліндра через гумові втулки закріплений бачок з запасом гальмівної рідини. Бачок всередині розділенийперегородкою на два об'єми, з'єднані каналами з порожнинами відповідних секцій головного циліндра. Стінкибачка прозорі, на них виконані мітки, за якими здійснюється візуальний контроль за рівнем рідини в бачку. • 8 кришцібачка є датчик аварійного рівня поплавкового типу. Припадінні рівня рідини нижче певного рівня на прилад овомущитку автомобіля загоряється сигнальна лампа. Бачок служить для поповнення рідини в гидроприводе в разіневеликих витоків.

Рис. 17.19. Головний гальмівний циліндр типу тандем:

A1, A2 - компенсаційні отвори; Б1, Б2 ~ ~ перепускні отвори; В, Г, Д, Е - порожнини; 1 - корпус, 2 - трубка, 3 - сполучна втулка, 4 - бачок; 5 - захисний ковпачок; 6 - датчик сигналізатора аварійного падіння рівня гальмівної рідини; 7 – наполегливе кільце; 8 - зовнішня манжета; 9 - напрямна втулка; 10,17 - поршні; 11 - стопорне кільце; 12 - кільце ущільнювача; 13 - шайба поршня ; 14, 16 - манжети; 15,18 - наполегливі шайби;19 - пружина; 20 - пробка; 21 - болт держателя пружини; 22 - тримач пружини; 23 – пружина

Рис. 17.20 Головний гальмовий циліндр:

1 — штовхач; 2 — корпус; 3 — перепускний отвір; 4 — компенсаційний отвір; 5 — пробка; 6, 7 — відповідно нагнітальний і впускний клапани; 8 — пружина;

9 — манжета; 10 — поршень

При гальмуванні шток підсилювача гальм переміщує перший поршень, який при цьому в порожнині перед поршнем і в з'єднаному з нею трубопроводом контурі системи створює тиск рідини. Це ж тиск впливає на другий поршень, який, переміщуючись, створює тиск у другому контурі. Якщо в результаті пошкодження приводу відбудеться витік рідини з контуру переднього поршня, то при натисканні гальмівної педалі першого поршень здійснить більше переміщення і ввійде в контакт з вільним поршнем. У камері вільного поршня буде створено тиск рідини, яке приведе в дію гальма справного контура. У разі витоку рідини з контуру вільного поршня при натисканні гальмівної педалі він упирається в обмежувач, в результаті чого забезпечується створення надлишкового тиску-ня рідини в камерами перший поршня і у відповідному контурі приводу. Для зниження зусилля, прикладеного водієм на гальмівну педаль, в гідравлічному приводі набули поширення спеціальні пристрої - підсилювачі. Підсилювачі встановлюються в гідравлічний привід як стороннього джерела енергії, дозволяють використовувати енергію стисненого повітря (пневмоусилителя); розрідження, що утворить ся у впускному трубопроводі працюючого двигуна або створюване вакуумним насосом (вакуумні підсилювачі); або енергію тиску робочої рідини, що створюється насосом ви сокого тиску ( гідропідсилювачі). Останнім часом також розроблені конструкції елек троусілітелей. Підсилювачі значно полегшують гальмівне управління. Непрацюючий підсилювач не перешкоджає штатним гальмування автомобіля від педалі. На рис. 17.21 зображені схеми гідроприводу гальм з вакуумним і пневматичним (гідравлічним) підсилювачами. Також зустрічаються підсилювачі гідровакуумного типу, які за принципом дії є різновидом підсилювачів вакуумного типу.На відміну від вакуумних, які завжди встановлені між гальмівною педаллю і головним циліндром, гідровакуумной підсилювачі можуть розміщуватися в будь-якому місці, що полегшує їх компоновку на автомобілі. Найбільше поширення отримав вакуумний підсилювач (рис. 17.21а). Він має камеру, розділену гумовою діафрагмою на дві порожнини: вакуумну Б і атмосферну А. Вакуумна порожнину Б з'єднана трубопроводом з джерелом розрідження, і тиск в ній нижче атмосферного. Атмосферна порожнину А через стежить клапан з'єднується або з вакуумною камерою в розгальмування стані, або з атмосферою при гальмуванні. Діафрагма з одного боку з'єднана зі штоком для приводу поршня головного циліндра, а з іншого боку через стежить клапан в неї впирається штовхач від гальмівної педалі. У вихідному положенні тиск в обох камерах підсилювача однакове і дорівнює тиску джерела розрідження. Є поворотна пружина, яка відводить в первісному положенні діафрагму зі штоком від поршня головного циліндра. При натисканні педалі гальма зусилля від неї передається через штовхач до стежить клапану підсилювача, який спочатку закриває вакуумне отвір і від'єднує атмосферну камеру А від джерела розрідження, а потім з'єднує її через відкрилося атмосферний отвір клапана з атмосферою. Тиск в порожнинах А і Б виявляється різним, в результаті діафрагма переміщується в бік меншого тиску, а на її штоку з'являється сила, яка підсумовується із зусиллям штовхача педалі і переміщує поршень головного циліндра. Підсилювач влаштований таким чином, що додаткове зусилля завжди пропорційно зусиллю на штовхачі. Чим сильніше водій впливає на педаль, тим ефективніше робота підсилювача.Максимальне додаткове зусилля в 3-5 разів перевершує зусилля ноги водія. Його подальше збільшення можливе тільки за рахунок збільшення числа камер або діаметра діафрагми. При растормаживании атмосферна камера А через стежить клапан знову з'єднується з джерелом розрідження, тиск в камерах А і Б вирівнюється, діафрагма повертається у вихідне положення.

Рис. 17.21. Схеми гідроприводу гальм з вакуумним підсилювачем (а) "

А - атмосферна порожнину; Б – вакуумна порожнину; 1 - бачок головного гальмівного циліндра; 2 - запор-'ний клапан; 3 - вакуумна камера, 4 - діафрагма; 5 - повітряний фільтр; 6 - шток педалі гальма

Рис. 17.22 Гідровакуумний підсилювач гальм автомобіля ГАЗ-24 «Волга»:

1 — конічна пружина; 2 — діафрагма; 3, 4 — відповідно вакуумний і атмосферний клапани; 5 — фільтр; 6 — корпус; 7 — клапан; 8, 9 — поршні; 10 — шток; 11 — циліндр; 12 — роздільник; /І — головний гальмовий циліндр; 14 — впускний трубопровід; 15—камера; 16 — діафрагма

Рис. 17.21. Схеми гідроприводу гальм з пневматичним (гідравлічним) підсилювачем (б):

1 - підведення повітря; 2 - шток; 3 - педаль; 4 - гальмівнімеханізми, 5 - головний циліндр; 6 - силовий циліндр, 7 -стежить клапан (розподільник)

В трубі, що з'єднує вакуумну камеру Б з джерелом розрідження, встановлюють зворотний клапан. Він роз'єднує підсилювач і джерело розрідження при зупинці двигуна або відмову вакуумного насоса. Внаслідок цього в камері підсилювача підтримується розрідження, яке дозволяє провести 3-4 ефективних гальмування навіть при непрацюючому двигуні або насосі. Пневматичний підсилювач (рис. 17.21б) має балон з запасом стисненого повітря, що стежить клапан і силовий циліндр з поршнем або діафрагмою. Шток силового циліндра приводить в рух поршні головного гальмівного циліндра. При гальмуванні штовхач педалі впливає на шток, який передає зусилля одночасно на шток силового циліндра і на стежить клапан. Останній відкривається і пропускає повітря під тиском з балона в порожнину силового циліндра.Гідравлічний підсилювач має гідронасос, бачок з запасом робочої рідини, що стежить розподільник, з'єднаний зі штоком і поршнем силового циліндра. Як і в пневмоусилителе, шток силового циліндра впливає на поршень головного гальмівного циліндра. Іноді поршень силового циліндра відсутній і його функції виконує безпосередньо поршень головного циліндра. Якщо гальмування не здійснюється, що нагнітається насосом рідина проходить через канали розподільника і зливається назад у бачок. При натисканні педалі в розподільнику перекривається злив рідини в бачок і відкривається його прохід в порожнину силового циліндра.Зусилля на штоку від педалі і від тиску рідини на поршень силового циліндра складаються та передаються на поршень головного гальмівного циліндра. При гальмуванні відбувається динамічний перерозподіл впливають на передню і задню осі навантажень, що полягає у збільшенні частки загального навантаження на передні колеса і зменшенні на задні. Це може часто призводити до того, що гальмівні сили на задніх колесах перевищують сили зчеплення шин з дорогою, в результаті чого відбувається блокування і ковзання коліс. Наявність регулятора тиску знижує ймовірність цього явища. Регулятор гальмівних сил автомобіля автоматично змінює тиск рідини в приводі задніх гальм залежно від навантаження на задню вісь. При цьому обмежується зростання гальмівних сил на задніх колесах при частковому завантаженні автомобіля з метою встановити бажану черговість блокування коліс. Для запобігання занесення автомобіля при гальмуванні бажана наступна черговість блокування коліс: спочатку передні, а потім задні.Зменшення можливості блокування задніх коліс підвищує безпеку руху. Ступінь зниження тиску в контурі задніх коліс відносно передніх встановлюють пропорційно величині завантаження автомобіля, яку визначають по завантаженню задньої підвіски. Але повністю захистити колеса від блокування і ковзання регулятор гальмівних сил все-таки не може. Існує ще один різновид гідравлічного гальмівного приводу, що називається гідропривід високого тиску або насосно-акумуляторний привід. Такий привід застосовується, наприклад, на кар'єрних самоскидах БелАЗ. Впливаючи на гальмівну педаль в цьому приводі, водій не створює тиск в циліндрах гальм, а лише гідравлічно відкриває або закриває клапани двосекційного стежить гідрокрана високого тиску. У свою чергу, ці секції підключені до гідроакумулятора з запасом робочої рідини під великим тиском і до гальмівних камер. Якщо гальмування не відбувається, секції гідрокрана не пропуску ют рідина в гальмівні циліндри. Коли натискається педаль гальма, спрацьовує головний циліндр тандемного типу, рідина від нього надходить на управління секціями крана, які, в свою чергу, відкриваються і пропускають рідину з гідроакумулятора до гальмових механізмів. Окремим різновидом гідравлічного та механічного приводу є гальма накату (рис. 17.23), що використовуються на легких автомобільних причепах (повною масою до 3,5 т).

Гальмо накату з гідроприводом працює таким чином. Коли автопоїзд рухається без гальмування, тягач буксирує за собою причіп за шток гальма, який упирається в обмежувач ходу, При русі накатом, під ухил або на нерівній дорозі в зчепленні можуть виникати невеликі зусилля стиснення, внаслідок того що тягач рухається повільніше причепа. Однак вони не викликають гальмування причепа, тому що не перевершують зусилля обмежувальної пружини.При гальмуванні тягача причіп сильніше накочується на тягач, зусилля в зчепленні стає більше зусилля пружини і шток зміщується в бік головного циліндра. Величина переміщення збільшується за рахунок спеціального важеля і передається на поршень головного гальмівного циліндра, в якому створюється тиск рідини. Збільшення тиску призводить до спрацьовування гальмівних механізмів і загальмування причепа. Причіп гальмується до тих пір, поки гальмує тягач і в зчепленні є сила стиснення. Якщо тягач продовжує рух без гальмування, то сила стиснення зникає, шток переміщається в направляючої в сторону тягача і впирається в обмежувач. Тиск рідини в гидроприводе зникає, і причіп растормаживается. Електроклапан необхідний для руху автопоїзда заднім ходом. Виникаюча при цьому сила стиснення між тягачем і причепом не призводить до гальмування останнього, т. до, одночасно з включенням заднього ходу в трансмісії струм надходить до ліхтарів заднього ходу, а від них - на електроклапан, який при своєму спрацьовуванні перекриває пропуск робочої рідини від головного гальмівного циліндра до колісних циліндрів. Механічний привід гальма накату працює за аналогічним принципом. Переміщення штока призводить до витягування тросів або переміщення тяг, поєднаних з розтискні пристроєм гальм. Блокування штока при русі заднім ходом виконується спеціальним електромеханічним пристроєм.

Рис. 17.232. Схеми гальма накату: а - з механічним приводом;б - з гідроприводом

Колісний гальмовий циліндр гальмового механізму заднього колеса складається з чавунного корпусу, всередині якого вміщено два алюмінієвих поршні з ущільнювальними гумовими манжетами. В торцеву поверхню поршнів для зменшення спрацьовування вставлено сталеві сухарі. Циліндр з обох боків закрито захисними гумовими чохлами. Рідина надходить у порожнину циліндра крізь отвір, в який вкручено приєднувальний штуцер. Для випускання по™ вітря з порожнини циліндра використовується клапан прокачування, закритий іззовні гумовим ковпачком. У циліндрі є пристрій дам регулювання зазора між колодками та барабаном — пружинне упорне кільце, вставлене з натягом у корпус циліндра.

Під час гальмування всередині циліндра створюється тиск рідини, під дією якого поршень переміщується й відтискає гальмову колодку. В міру спрацьовування фрикційної накладки хід поршня під час гальмування збільшується й настає момент, коли він своїм бур-тиком пересуває упорне кільце, долаючи зусилля його посадки. При зворотному переміщенні колодки під дією стяжної пружини упорне кільце залишається в новому положенні, оскільки зусилля стяжної пружини недостатнє, щоб зсунути його назад. Таким чином досягається компенсація спрацювання накладок і автоматично встановлюється мінімальний зазор між колодками та барабаном.

Колісний циліндр гальмового механізму переднього колеса діє лише на одну колодку, тому відрізняється від колісного циліндра заднього колеса зовнішніми розмірами та кількістю поршнів: у циліндрі заднього колеса розміщено два поршні, в циліндрі переднього — один. Конструкції решти деталей циліндрів гальмових механізмів переднього й заднього коліс, за винятком корпусу, однакові.

Рис. 17.24.Колісні гальмівні циліндри гідроприводу гальмівних механізмів: а - Двопоршневий; б - однопоршневим; 1 - перепускний клапан; 2 - пробка, 3 - штовхач; 4 - гумовий чохол, 5 - корпус циліндра; 6 - поршень; 7 - гумова манжета, 8 – пружина

гальмівний привід Гальмівний привід - сукупність пристроїв для передачі зусиллявід джерела до гальмівних механізмів і управління ними впроцесі гальмування. Привід може бути механічним,гідравлічним та пневматичним. Механічний привід гальмівних механізмів являє собоюсистему тяг і важелів, що з'єднують ножну педаль або ручнийважіль з гальмівними механізмами. У сучасних автомобіляхцей вид привода застосовують тільки для стоянкових гальмівних механізмів. Пристрійтакого приводу для стоянкового гальмового механізму булопоказано на рис. 209. В механічному приводі стоянкового гальмового механізмуавтомобіля ГАЗ-24 «Волга», що діє на задні колеса, зусилля від рукоятки 3 (рис.211), розташованої праворуч від рульової колонки підщитком приладів, через рейку 2, трос 1 і важіль 10передається на тягу 11, яка переміщує зрівнювач 9, пов'язаний тросами 4 і 7 з важелем 14 (див. рис. 207) гальмівних механізмів задніх коліс. Важіль 14, повертаючись навколо осі кріплення, через розтискний стержень 12,маятниковий важіль 5 і регулювальний ексцентрик 4 передає зусилля на передню колодку заднього гальмівногомеханізму. Розгальмовування відбувається завдяки стяжним пружинам б (рис. 211). Гідравлічний привід, в якому приводное зусилля передається гальмівною рідиною, складається з наступнихдеталей: головного гальмівного циліндра 4 (рис. 17.18), що створює тиск рідини в системі приводу і має резервуар, заповнений гальмівною рідиною; колісних гальмівних циліндрів 8, передають тиск гальмівної рідини на гальмівні колодки 7; сполучних трубопроводів і шлангів; педалі 3 та гідровакуумного підсилювача 5 з фільтром б, з'єднаного через запірний клапан 2 з впускним трубопроводом 1 двигуна. Вся система постійно заповнена гальмівною рідиною. Водій, натискаючи на педаль 3, переміщує через шток в головному циліндрі 4 поршень, який тисне на гальмівну рідину. Рідина витісняється поршнем з головного циліндра, і тиск передається через підсилювач 5 по трубок, заповнених рідиною, в колісні циліндри 8. Поршні циліндрів розводять гальмівні колодки 7, притискаючи їх до барабанів. Після припинення тиску на педаль гальма поворотні пружини колодок відводять їх від барабанів, а поршні колісних гальмівних циліндрів 8 зближуються.Гальмівна рідина при цьому видавлюється по трубках в головний циліндр 4, поршень якого також повертається у вихідне положення. Головний циліндр гідроприводу гальмівних механізмів автомобіля ГАЗ-53А показаний на рис. 213. Зверху над циліндром в спільному з ним чавунному литому корпусі 11 є резервуар для гальмової рідини, закритий кришкою 10.Гальмівну рідину наливають через отвір, закрите пробкою 9 з прокладкою. В циліндрі поміщений алюмінієвий поршень 14, в головці якого розташований перепускний клапан, що складається з зовнішньої гумової манжети 5, пружини 13 і пластинчастого клапана 4, який закриває перепускний отвір А. Штовхач 16, стрижень якого входить в поршень,

тягою 18 з'єднаний з педаллю 19 гальма. Штовхач нагвинчена на тягу і зафіксовано контргайкою 17. Зовні він захищений від пилу і бруду гофрованим чохлом 15.Співвідношення плечей педалі підібрано таким чином, що прикладена до педалі зусилля збільшується в кілька разів при передачі його толкателю. Поршень 14 ущільнений гумовою манжетою 3. Пружина 13 притискає поршень 14 до наполегливої шайбі 2, закріпленої в циліндрі стопорним кільцем. У випускному отворі циліндра встановлений штуцер 12, через який гальмівна рідина надходить з циліндра в лінію. У пробці 9 зроблені отвори для повідомлення резервуара з атмосферою. При натисканні на педаль гальма штовхач через тягу 18 переміщує поршень 14 вправо, стискаючи пружину 13 і відкриваючи перепускний клапан 8. Тиск рідини передається в колісні гальмівні циліндри, і гальмівні механізми коліс приводяться в дію. При відпущеної педалі пружина 13 переміщає поршень вліво, а стяжні пружини колодок, впливаючи на поршні колісних циліндрів, викликають рух рідини в зворотному напрямку - в головний циліндр. Під тиском рідини відкривається зворотний клапан 7, пружина 13 стискується, і рідина надходить у праву порожнину циліндра. Пружина 20 повертає педаль в початкове положення. У разі витоку рідини з системи гідроприводу гальмівних механізмів у правій порожнини циліндра створюється розрідження, і рідина з його лівої порожнини, віджимаючи манжету 5, через перепускні отвори А надходить в праву порожнину. Ліва порожнину циліндра при цьому заповнюється рідиною, що надходить з резервуара через перепускний отвір Б. Надлишок рідини, що утворюється при її поверненні в циліндр, в процесі розгальмовування проходить з правої порожнини циліндра в резервуар через компенсаційний отвір В. Двопоршневий колісний гальмівний циліндр гідроприводу гальмівних механізмів автомобіля ГАЗ-53А служить для перетворення тиску гальмівної рідини в силу, притискуючу колодки до гальмівного барабану. Корпус 5 (рис. 17.24, а) циліндра знаходиться на опорному гальмівному диску.Всередині циліндра побачити два поршня б з гумовими манжетами 7, між якими встановлено пружина 8. У поршні запресованісталеві штовхачі 3, що мають прорізи, в які входять торцігальмівних колодок. В однопоршневим гальмовому циліндрі переднього колесаавтомобіля ГАЗ-24 «Волга» поршень б (рис. 17.24,6)ущільнений гумовою манжетою 7. Колодки притискаються до гальмівних барабанів в результаті переміщення поршнів піддією рідини в колісних циліндрах. Пропускний клапан 1 (рис.17.24, а) служить для випуску повітря з системи.

Рис. 17.1 Схема гальмової системи:

1 — гідровакуумний підсилювач; 2 — гальмові механізми; 3 — трубопроводи; 4 — педаль гальма; 5 — головний гальмовий циліндр

Контури гальмівного привода Раніше розглянутий одноконтурний гідравлічний гальмівнийпривід мав істотним недоліком: в разі порушення будь-якогоз'єднання тиск падало в усьому приводі. Для підвищення надійності гальмових систем застосовують двоконтурні незалежні приводи гальмівних механізмівпередніх і задніх коліс, пристрої, автоматично відключають пошкоджені ділянки (роздільники приводу), а такожбагатоконтурні незалежні приводи, що забезпечують роботуробочих гальмівних механізмів окремо передніх і задніх коліс ,гальма і запасного гальмівних механізмів, гальмуваннядвигуном і т. п. Двоконтурний гідравлічний гальмівний привід. В автомобіляхВАЗ-2101 «Жигулі» і «Москвич-2140» застосованодвоконтурний гідравлічний гальмівний привід. У автомобіля ВАЗ-2101 «Жигулі» передні і задні колеса мають незалежні гідравлічні гальмівні приводи від здвоєного головного циліндра. У автомобіля «Мо-сквіч-2140» один контур впливає за допомогою малих циліндрів на всі колеса, а другий - на дискові гальма передніх коліс, які для цієї мети оснащені додатковими великими колісними гальмівними циліндрами. При виході з ладу одного з контурів інший забезпечує роботу гальмових механізмів. На цих автомобілях встановлені також регулятори зміни тиску рідини в задніх колісних гальмівних циліндрах в залежності від навантаження, що припадає на ці колеса.Необхідність застосування таких регуляторів пояснюється наступним. При гальмуванні автомобіля, як відомо, відбувається перерозподіл навантаження: задня частина кузова піднімається, і навантаження на задні колеса зменшується. Це може викликати при постійному співвідношенні гальмівних сил на передніх і задніх колесах блокування коліс заднього моста (рух юзом) і занос задньої частини автомобіля. У автомобіля «Москвич-2140» гальмівна система оснащена вакуумним підсилювачем, об'єднаним в блоці зі здвоєним головним циліндром. Здвоєний (тандемний) циліндр і регулятор тиску автомобілів сімейства ВАЗ «Жигулі» працюють таким чином.Переміщаються усередині чавунного корпусу 2 циліндра (рис.17.25) поршні 3 та 5 подають рідину відповідно до задніх і передніх колісних гальмівних циліндрів. В поршнях зроблені пази для рідини і для настановних болтів 7 і 10, які обмежують переміщення поршнів. Поршні 3 та 5 мають зворотні пружини 8 і 11, а такожущільнювальні манжети 6, 9 і 14. На задній торець головногоциліндра надітий гумовий чохол, що захищає його від пилу та бруду. При відпущеної педалі гальма поршні 3 та 5пружинами 11 і 8 відводяться в заднє положення; при цьомуманжета 14 не стикається з поршнем 5, так як впирається в розпірне кільце 15, закріплене настановним болтом 7. Міжпоршнем, манжетою і розпірним кільцем утворюється лабіринт, по якому рідина з отвору Г через отвір Ж заповнює порожнину між поршнем іущільнювальної манжетою 9. Аналогічно заповнюється і лівасекція циліндра. В процесі гальмування під дією штовхача поршень 5 перемітається вліво і стикається з манжетою 14, яку пригортає до поршня пружина 13, що упирається іншим кінцем в тарілку 12. Внаслідок цього кільцева щілина закривається, повідомлення з живильним бачком через отвір Г припиняється, вільний хідпоршня закінчується і тиск рідини перед поршнем зростає. Маючи високий тиск, рідина через отвір В приводить в діюгальмівні механізми передніх коліс. При русі ущільнювальноїманжети 9 і поршня 3. надлишок рідини виштовхується черезотвір А до задніх гальмівним механізмам. Після припиненнягальмування поршні під дією пружин 8 і 11 повертаютьсяназад до упору краями своїх розточень в настановні болти 7 і 10. При несправності привода гальмівних механізмів задніх колісі витоку рідини з робочої порожнини Е циліндра поршень 3 «провалюється», стискаючи пружину 11. Дійшовши донастановного болта 10, поршень 3 зупиняється, а поршень 5подає рідину тільки до гальмівних механізмів передніх коліс.Ефективність дії передніх гальмівних механізмів незмінюється. У разі пошкодження привода гальмових механізмів передніх коліс поршень 5 стискає пружину 8 і діючи як подовжувач штовхача, переміщує поршень 3. При цьому рідина подається тільки до гальмових механізмівзадніх коліс.

Рис. 17.25.Здвоєний головний гальмівний циліндр автомобіля ВАЗ-2101 «Жигулі»: а - конструкція; б - деталі; 1 - пробка; 2 - корпус циліндра; 3 - поршень приводу задніх гальмівних механізмів; 4 - шайба; 5 - поршень приводу передніх гальмівних механізмів; 6, 9 і 14 - ущільнювальні манжети; 7 і 10 - настановні болти; 8 і 11 - пружини; 12 - тарілка пружини; 13 - пружина ущільнювальної манжети; 75 - розпірне кільце; А - різьбовий отвір для штуцера трубопроводу до гальмових механізмів задніх коліс; Б і Г-отвори для підведення рідини з бачка; В - різьбовий отвір для штуцера трубопроводу до гальмівних механізмів передніх коліс; Д - робоча порожнину привода гальмівних механізмів передніх коліс; Е - робоча порожнину приводу гальмівних механізмів задніх коліс; Ж - впускний отвір