- •Технология материалов лабораторный практикум

- •Содержание

- •Введение

- •1. Идентификация материалов в условиях эксплуатации судна

- •1. Цель работы

- •2. Основные теоретические положения и методические указания

- •3. Оборудование, приборы, инструмент и материалы,

- •4. Порядок выполнения работы

- •2. Определение ударной вязкости материала корпуса судна

- •1. Цель работы

- •2. Основные теоретические положения и методические указания

- •4. Порядок выполнения работы

- •3. Определение твердости материалов рабочих поверхностей деталей судовых технических средств

- •1. Цель работы

- •2. Основные теоретические положения и методические указания

- •4. Порядок выполнения работы

- •4. Микроанализ металлических материалов, используемых при постройке и ремонте судов

- •1. Цель работы

- •2. Основные теоретические положения и методические указания

- •3. Приборы и материалы, используемые при выполнении работы

- •4. Порядок выполнения работы

- •5. Влияние химического состава материалов на свойства и применение в судостроении и судоремонте

- •1. Цель работы

- •2. Основные теоретические положения и методические указания

- •3. Порядок выполнения работы

- •3. Приборы и материалы, используемые при выполнении работы

- •4. Порядок выполнения работы

- •7. Технологическое оборудование судовой механической мастерской и основы безопасной работы на нем

- •1. Цель работы

- •Вопросы к модульным контрольным работам и зачету по курсу

- •Перечислить:

- •2. Дать определение:

- •3. Изобразить схематически:

- •4. Привести классификацию:

- •Критерии оценки ответа

- •Список дополнительной литературы для подготовки к выполнению лабораторных работ и зачету по курсу

- •Технологія матеріалів лабораторний практикум

- •65029, М. Одеса, Дідріхсона, 8, корп. 7.

4. Порядок выполнения работы

во время самоподготовки к выполнению работы заполнить пп.1 и 2.2.1 – 2.2.6 протокола лабораторной работы;

на занятии, перед выполнением работы ответить на вопросы билета контроля;

получить у преподавателя задание, у лаборанта – образцы исследуемого материала и инструмент;

уточнить характеристики используемого в эксперименте оборудования, приборов и инструментов, заполнить данные по п. 3.2 протокола лабораторной работы;

определить размеры сечения образцов;

провести испытания, записать данные измерений работы разрушения и расчетов в таблицу 3.3;

определить по данным испытаний марки сталей и возможные области использования исследованных материалов в судостроении и судоремонте;

закончить оформление отчета и представить его преподавателю для защиты и окончательной оценки.

3. Определение твердости материалов рабочих поверхностей деталей судовых технических средств

1. Цель работы

1.1. Получить представление о наиболее распространенных методах определения твердости материалов.

1.2. Научиться определять твердость материала рабочих поверхностей по методам Бринелля и Польди.

2. Основные теоретические положения и методические указания

При эксплуатации судовых машин, механизмов и приборов (например, гироскопов) передача силовых нагрузок осуществляется путем контакта деталей по сопрягаемым рабочим поверхностям. Их важнейшей характеристикой является твердость — способность материала сопротивляться местной пластической деформации, возникающей при внедрении в него другого, более твердого тела — индентора. Ее численные значения являются неотъемлемой характеристикой, обозначенной в чертежах деталей и подлежащей контролю после ее изготовления или ремонта (табл. 3.1).

Таблица 3.1

Технические требования к рабочим поверхностям деталей СТС

|

Деталь |

Материал детали |

Твердость рабочей поверхности |

|

Втулка цилиндра дизеля |

Чугун СЧ28 |

НВ I630…2200 |

|

Кольцо поршневое |

Чугун СЧ24 |

НВ 1550…1930 |

|

Вал коленчатый (шейка) |

Сталь 30ХМA |

НRС 44…48 |

|

Вкладыш подшипника скольжения |

Баббит Б83 |

НВ 260…300 |

|

Палец поршневой, шайба кулачковая |

Сталь 15X |

НRС 53…54 |

|

Пружины разные |

Сталь 60С2Л |

HRC 38…48 |

|

Плунжер топливного насоса |

Сталь ХВГ |

HRС 58…60 |

|

Шпонки, оси, валики |

Сталь Ст.5 |

HB I550…1790 |

|

Втулка насоса охлаждения |

Бронза Бр.О5Ц5С5 |

НВ 600…800 |

|

Примечание:

для конструкционных материалов можно

использовать следующее соотношение

между значениями твердости:

| ||

Практически всегда более твердая деталь сопряжения изнашивается с меньшей скоростью. Поэтому материал деталей подбирают таким образом, чтобы менее дефицитная и простая деталь имела твердость ниже — при ремонте именно эту деталь и заменяют (например, меняют вкладыши подшипников скольжения, а не коленчатый вал дизеля).

Определение твердости относится к числу наиболее простых и удобных методов испытаний, что позволяет проводить его непосредственно на судах.

Количественная оценка твердости выполняется путем вдавливания индентора и последующего анализа параметров отпечатка с учетом прилагаемой нагрузки, материала, формы и размеров вдавливаемого тела.

Условия испытаний стандартизованы, что позволяет сопоставлять результаты испытаний, выполненных в различных лабораториях. К числу наиболее распространенных методов относятся следующие.

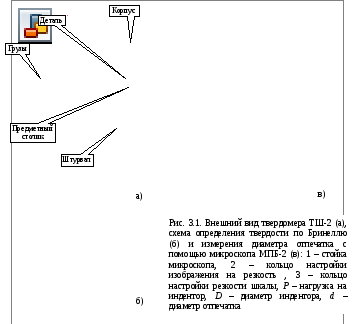

Определение твердости по Бринеллю НВ производится на твердомерах типа ТШ-2 (рис. 3.1). Испытуемая деталь (образец) устанавливается на предметный столик, который затем при вращении штурвала по часовой стрелке поднимается до установления контакта с закрепленным в наконечнике индентором — стальным закаленным шариком (диаметром D = 2,5; 5 или 10 мм). Затем в полуавтоматическом режиме прикладывается нагрузка Р (1875…30000 Н) в течение 30…60 с, а после выключения прибора, измеряя диаметр отпечатка d (см. ниже), оценивают площадь поверхности шарового сегмента F. Численное значение твердости НВ определяют по формуле:

|

|

(3.1) |

Рассмотренный метод является наиболее точным, однако использование стального закаленного шарика не позволяет исследовать материалы с твердостью более НВ 4500 МПа из-за начинающейся деформации самого индентора. Кроме этого, отпечаток на детали получается достаточно больших размеров, что может привести в негодность ее рабочую поверхность.

Поэтому более распространенным является метод Роквелла, так как использование в качестве индентора (рис. 3.2) стального закаленного шарика диаметром 1,58 мм или алмазного конуса с углом при вершине 120° позволяет определять твердость практически всех известных материалов (табл. 3.2).

Таблица 3.2

Выбор индентора и нагрузки при определении твердости по Роквеллу

в зависимости от свойств испытуемого материала

|

Шкала, ее цвет |

Индентор |

Нагрузка, Н |

Пределы измерений |

Испытуемый материал |

|

HRA, черная |

Алмазный конус |

600 |

HRA 70…85 |

Сверхтвердые металлокерамические сплавы, твердые слои после химико-термической обработки, образцы толщиной до 0.3…0.5 мм |

|

HRB, красная |

Стальной закаленный шарик |

1000 |

HRB 25…100 |

Мягкие отожженные стали и сплавы цветных металлов, детали толщиною 0.8…2 мм |

|

HRC, черная |

Алмазный конус |

1500 |

HRC 20…67 |

Закаленная или низкоотпущенная сталь, материалы средней твердости, детали после ХТО толщиной более 0.5 мм |

Этот метод менее точен в сравнении с методом Бринелля. Однако, наряду с более широким диапазоном твердости испытуемых материалов, он позволяет избегать вычислений, получать малые отпечатки на рабочих поверхностях, измерять твердость поверхностных слоев деталей после химико-термической обработки, а также твердость мелких деталей. Единицы твердости по методу Роквелла размерности не имеют.

В

условиях эксплуатации судна обычно

производят определение твердости по

Польди

(рис. 3.3). Данный метод является сравнительным

и использует ту же схему, что и метод

Бринелля — вдавливание стального

закаленного шарика в материал твердостью

![]() МПа. Поэтому ему присущи практически

те же ограничения. Принципиальным же

отличием является ударное приложение

нагрузки одновременно к детали иэталону

— прямоугольному бруску с известной

твердостью, заранее

определенной в лаборатории судоремонтного

завода и нанесенной на торец. Это

позволяет исключить нагрузку из

рассмотрения и сопоставлять значения

твердостей с учетом лишь диаметров

получаемых отпечатков

МПа. Поэтому ему присущи практически

те же ограничения. Принципиальным же

отличием является ударное приложение

нагрузки одновременно к детали иэталону

— прямоугольному бруску с известной

твердостью, заранее

определенной в лаборатории судоремонтного

завода и нанесенной на торец. Это

позволяет исключить нагрузку из

рассмотрения и сопоставлять значения

твердостей с учетом лишь диаметров

получаемых отпечатков

![]() и

и![]() :

:

|

|

(3.2) |

Для определения твердости по Польди эталон вставляют в корпус приспособления и зажимают бойком так, чтобы над шариком не оказался отпечаток от ранее проведенных испытаний. Затем, установив приспособление на зачищенное напильником или наждачной бумагой место детали, наносят по бойку сильный удар молотком. После этого вынимают эталон и измеряют на нем и детали диаметры отпечатков.

Важным преимуществом метода Польди является возможность применения его для определения твердости крупных деталей непосредственно на судне или в цехе завода. Это в значительной степени компенсирует относительно невысокую точность результатов измерений.

Диаметр отпечатка, необходимый для расчетов, определяют с помощью микроскопа МПБ-2 (см. рис. 3.1). Вращая окуляр (верхнее кольцо с насечкой), достигают резкого изображения шкалы прибора. Затем нижняя опорная часть микроскопа без перекосов устанавливается на поверхность образца (детали) над отпечатком таким образом, чтобы окно оказалось обращенным к источнику света, чтобы окно оказалось обращенным к источнику света. Поворачивая кольцо настройки (нижнее кольцо с насечкой), добиваются резкого изображения краев отпечатка, а затем совмещают шкалу микроскопа с диаметром, а край отпечатка — с началом шкалы. Отсчет ведут по делению шкалы, с которым совпадает противоположный край отпечатка. Затем микроскоп или деталь поворачивают на 90° и измеряют диаметр повторно. Для расчетов используют его среднее значение.

Дополнительно следует учесть, что полученные значения твердости могут быть использованы для определения и других механических характеристик материала. Так, между пределом прочности σв и твердостью по Бринеллю НВ различных металлических материалов существуют следующие эмпирические зависимости:

сталь незакаленная, алюминий и его сплавы — σв ≈ 0,35 НВ

медь и ее сплавы — σв ≈ 0,55 НВ

Оборудование, приборы, инструмент и материалы, используемые при выполнении работы

твердомер ТШ-2;

прибор Польди;

микроскоп МПБ-2 (увеличение ×24);

эталон твердости к прибору Польди;

штангенциркуль ШЦ-І (пределы измерений – 0…125 мм, точность – 0,1 мм);

молоток (масса 500…1000 г).

,

МПа

,

МПа ,

МПа

,

МПа