- •Содержание

- •Введение

- •1 Разработка технологического процесса изготовления детали

- •Назначение и конструкция детали

- •1.2 Анализ технических условий изготовления детали

- •1.3 Анализ технологичности конструкции

- •1.4 Определение типа производства

- •1.5 Выбор метода получения заготовки

- •1.6 Анализ базового варианта технологического процесса изготовления детали

- •1.7 Выбор методов обработки

- •1.8 Выбор технологических баз

- •1.9 Разработка технологического маршрута обработки детали

- •1.10 Разработка технологических операций

- •1.11 Расчет припусков на механическую обработку двух поверхностей аналитическим методом

- •1.12 Расчёт режимов резания

- •1.13 Определение норм времени технологических операций

- •1.14 Расчёт технологической размерной цепи Размерный анализ технологического процесса

- •1.15 Определение количества основного технологического оборудования

- •2 Расчёт и проектирование средств технологического оснащения

- •2.1 Расчёт и проектирование приспособления для сверления отверстия в бонке

- •2.1.1 Описание работы станочного приспособления

- •Силовой расчёт станочного приспособления

- •Расчёт сверлильного приспособления на точность

- •Расчёт приспособления на прочность

- •Расчёт и проектирование приспособления для контроля радиального биения внутренних канавок

- •2.2.1 Разработка и краткое описание конструкции контрольного приспособления

- •2.2.2 Расчёт контрольного приспособления на точность

- •Литература

- •Приложение

1.12 Расчёт режимов резания

Расчёт режимов резания на два перехода производится по эмпирическим формулам согласно [2]:

Режимы резания при чистовой проточке

поверхности

144-0.16:

144-0.16:

Глубина резания будет составлять t= 0,5 мм.

Подачу выбираем из таблиц согласно [2]: S= 0,5мм/об.

Материал режущей части – твердый сплав Т15К6.

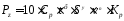

Скорость резания находим по формуле:

,

(1.19)

,

(1.19)

где Т– период стойкости инструмента,Т= 60 мин;

Сv= 340,х= 0,15,у= 0,45,m= 0,2 – коэффициенты и показатели степени по [2];

Кv=Кмv Кuv

Кuv Кпи,

(1.20)

Кпи,

(1.20)

где Кuv= 1,0,Кпи= 0,9 – коэффициенты согласно [2],

Кмv=Кr

(1.21)

(1.21)

Кмv= 1

= 1,39,

= 1,39,

Кv= 1,39 1

1 0,9

= 1,25,

0,9

= 1,25,

отсюда

V= Определим

частоту вращения по формуле:

Определим

частоту вращения по формуле:

n= ,

(1.22)

,

(1.22)

Получаем: n= = 579 мин-1.

= 579 мин-1.

Согласно характеристикам выбранного оборудования принимаем частоту вращения шпинделя:

nф= 630 мин-1,

тогдаvф= м/мин.

м/мин.

Определим силу резания по формуле:

, (1.23)

, (1.23)

где Ср= 300,х= 1,0,у= 0,75,n= -0,15 – показатели степени согласно таблиц [2]:

,

(1.24)

,

(1.24)

где

= 1,0,

= 1,0, = 1,0,

= 1,0, = 1,0,

= 1,0, = 1,0 – коэффициенты согласно таблицам

[2];

= 1,0 – коэффициенты согласно таблицам

[2];

Кмр= , (1.25)

, (1.25)

где n= 0,75 – показатель степени.

Кмр= = 0,78,

= 0,78,

Отсюда

= 378 Н = 0,38 кН.

= 378 Н = 0,38 кН.

Определим мощность резания по формуле:

N= ,

(1.26)

,

(1.26)

где N– мощность резания.

= 1,76 кВт.

= 1,76 кВт.

Определим основное время по формуле:

,

(1.27)

,

(1.27)

где L= 539 мм – длина рабочего хода,

SM– минутная подача.

, (1.28)

, (1.28)

Отсюда

SM= 0,6 630

= 378 мм/мин;

630

= 378 мм/мин;

Тогда

T= = 1,4 мин.

= 1,4 мин.

Определим

режимы резания при сверлении отверстия

Глубина резания при сверлении равна половине диаметра:

T= 0,5 D(1.29)

D(1.29)

T= 0,5 27,75

= 11,4 мм.

27,75

= 11,4 мм.

Подачу выбираем максимально допустимую S= 0,43 мм/об.

Материал режущей части – быстрорежущая сталь Р6М5.

Скорость резания при сверлении определяем по формуле:

,(1.30)

,(1.30)

где Сv– поправочный коэффициент;

D– диаметр обработки, мм;

Т– период стойкости инструмента, мин;

S– подача, мм/об;

q,m,y– показатели степени из таблиц [2];

Кv– коэффициент обрабатываемости

Кv=Кмv Кuv

Кuv Кlv, (1.31)

Кlv, (1.31)

где Киv= 1,0 – коэффициент, учитывающий инструментальный материал;

Кlv= 1,0 – коэффициент, учитывающий глубину резания;

Кмv– коэффициент, характеризирующий обрабатываемый материал;

Кмv=Кr

, (1.32)

, (1.32)

где Кr– коэффициент, характеризирующий группу стали по обрабатываемости;

nv– показатель степени.

Коэффициенты определены по таблицам 1-24 стр. 261-276 согласно [2]:

Сv= 9,8,q= 0,4,у= 0,5,m= 0,2, отсюда

Кмv= 1

= 1,34, тогда

= 1,34, тогда

Кv= 1,34 1

1 1

= 1,34, отсюда

1

= 1,34, отсюда

v= = 30,6 м/мин.

= 30,6 м/мин.

Определим частоту вращения по формуле:

n= ,

(1.33)

,

(1.33)

Получаем: n= = 429 мин-1.

= 429 мин-1.

Согласно характеристикам выбранного оборудования принимаем частоту вращения шпинделя:

nф= 430 мин-1,

тогдаvф= = 30,7 м/мин.

= 30,7 м/мин.

Определим крутящий момент и осевую силу:

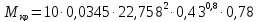

Мкр=10 ,

(1.34)

,

(1.34)

,

(1.35)

,

(1.35)

где Cм= 0,0345,Ср= 68,q= 2,0,у= 0,8 – поправочные коэффициенты согласно таблиц [2]:

,

,

Кмр= , (1.36)

, (1.36)

где n= 0,75 – показатель степени.

Кмр= = 0,78,

= 0,78,

= 0,78

= 0,78

Отсюда

= 69,64 Н

= 69,64 Н м;

м;

= 6636,6 Н.

= 6636,6 Н.

Определим мощность резания по формуле:

, (1.37)

, (1.37)

где Nс– мощность резания.

= 3,07 кВт.

= 3,07 кВт.

Определим величину рабочего хода Lпо формуле:

L = l + l1 + l2, (1.38)

где L= 15 мм – длина обработки;

l1=l2= 5,5 мм – длина врезания и перебега, отсюда:

L= 15 + 5,5 + 5,5 = 26 мм.

Определим основное время по формуле:

, (1.39)

, (1.39)

= 0,14 мин.

= 0,14 мин.

На остальные операции по обработке поверхностей режимы резания назначаем по таблицам 1-37, приведенным на стр. 261-283 в [2] и [3].

Таблица 1.8 – Режимы резания при обработке «Корпус 503А-8603512-02».

|

№ оп. |

Наименование операции или перехода |

t, мм |

lp.x., мм |

T, мин |

S, мм/об |

n1, мин-1 |

v, м/мин |

S, мм/ мин |

Np, кВт |

To, мин |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

005 |

Подрезать торцы в размер 533 и точить 2 фаски 2×30˚ |

1 |

54 |

60 |

0,34 |

250 |

114,6 |

85 |

- |

0,6 |

|

010 |

Обточить

начерно

|

1,5 |

539 |

60 |

1,3 |

320 |

144 |

416 |

- |

1,3 |

|

Обточить

начисто

|

0,5 |

539 |

60 |

0,6 |

630 |

285 |

378 |

1,76 |

1,4 | |

|

015 |

Цековать

отв.

|

13,5 |

10 |

70 |

0,4 |

90 |

17,5 |

36 |

- |

0,28 |

|

Цековать

отв.

|

13,5 |

10 |

70 |

0,4 |

90 |

17,5 |

36 |

- |

0,28 | |

|

025 |

Зенкеровать

отверстие

|

2,5 |

537 |

60 |

0,9 |

90 |

35,9 |

36 |

- |

6,6 |

|

Раскатать

отверстие

|

0,02 |

536 |

120 |

1,72 |

315 |

125,6 |

541,8 |

- |

0,99 | |

|

Точить поверхность под резьбу 139.85 |

2,08 |

30 |

60 |

0,21 |

400 |

180,9 |

84 |

- |

0,36 | |

|

Точить фаску |

4,43 |

6 |

60 |

0,21 |

400 |

1,7 |

84 |

- |

0,07 | |

|

Нарезать резьбу М140 |

0,75 |

28 |

60 |

1,5 |

400 |

175,8 |

600 |

- |

0,1 |

Продолжение таблицы 1.8

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

030 |

Зенкеровать

ступенчатое отверстие

|

1,5 |

48 |

60 |

0,9 |

40 |

16,3 |

36 |

- |

1,33 |

|

1 |

26 |

60 |

0.9 |

40 |

16,6 |

36 |

- | |||

|

Расточить

канавку

|

2,6 |

2,5 |

60 |

0,11 |

160 |

68,8 |

17,6 |

- |

0,14 | |

|

Расточить

канавку

|

3 |

2,5 |

60 |

0,11 |

160 |

66,8 |

17,6 |

- |

0,14 | |

|

Расточить

канавку

|

3 |

2,5 |

60 |

0,11 |

160 |

65,8 |

17,6 |

- |

0,14 | |

|

Расточить

канавку

|

5 |

2,5 |

60 |

0,11 |

160 |

66,3 |

17,6 |

- |

0,14 | |

|

Расточить фаску 1×45˚ |

1 |

2 |

60 |

0,3 |

160 |

66,3 |

48 |

- |

0,04 | |

|

035 |

Сверлить

отверстие

|

11,4 |

26 |

50 |

0,43 |

430 |

30,7 |

184,9 |

3,07 |

0,14 |

|

Развернуть отверстие под резьбу |

0,69 |

20 |

50 |

1,12 |

90 |

6,7 |

18 |

- |

0,2 | |

|

Зенковать фаску 2×45˚ |

2 |

3 |

50 |

0,3 |

180 |

13,4 |

54 |

- |

0,06 | |

|

Нарезать резьбу КГ3/4” |

0,52 |

14 |

50 |

1,814 |

180 |

13,4 |

326,5 |

- |

0,1 |

145

145 144

144 62

с одной стороны

62

с одной стороны 62

с другой стороны

62

с другой стороны 127

127 127

127 130,

130, 132

132 137

137 133

133 131

131 132

132 22,75

22,75