- •1. КОРОБКА ВІДБОРУ ПОТУЖНОСТІ ПОЖЕЖНОГО АВТОМОБІЛЯ ТА ЇЇ КОНСТРУКТИВНА ОСОБЛИВІСТЬ

- •2. РОЗРАХУНОК КОРОБКИ ВІДБОРУ ПОТУЖНОСТІ

- •2.1. Кінематичний аналіз КВП

- •2.2.1.Розрахунок на контактну міцність зубчастої передачі

- •2.2.2. Розрахунок на міцність зубчастої передачі при згинанні

- •2.3. Визначення допустимих напружень

- •3. КОМПОНОВУВАННЯ ЗУБЧАСТОЇ ПЕРЕДАЧІ КВП

- •4. ПЕРЕВІРОЧНИЙ РОЗРАХУНОК ВИХІДНОГО ВАЛА

- •4.1. Основний розрахунок вала

- •4.3. Розрахунок сполучень вал-маточина

- •5. РОЗРАХУНОК ШПОНКОВОГО З'ЄДНАННЯ

- •6. РОЗРАХУНОК ШЛІЦЬОВОГО З'ЄДНАННЯ

- •7. РОЗРАХУНОК ПІДШИПНИКІВ КОЧЕННЯ

- •8. КОНСТРУЮВАННЯ КВП

- •8.1. Конструювання вала

- •8.2. З’єднання зубчастих коліс з валами

- •8.3. Конструювання підшипникових вузлів

- •8.4. Кріплення кришок

- •8.5. Змащення

- •8.6. Шліцьовий вал. Муфти

- •8.7. Втулки та кільця

- •9. РОБОЧА ДОКУМЕНТАЦІЯ ПРОЕКТУ

- •9.1. Загальні правила виконання креслень

- •9.2. Складання специфікацій

- •9.3. Конструкторська документація проекту

- •ДОДАТКИ

δ = 0,025 aW +3, мм, |

(3.8) |

– товщина стінки корпусу, яка не перевищує 6 мм. Розглядаючи відстань між колесом 3 та поверхнею стінки, замість aW треба підставляти aW 2 .

Під час роботи передачі рухомі деталі не повинні торкатися одна одної та стінок корпусу.

Схему компоновки зубчастої передачі КВП виконують на міліметровому папері формату А2 у масштабі 1:1. Остаточне конструювання вала виконується після його перевірочного розрахунку, а також вибору та розрахунку підшипників.

4. ПЕРЕВІРОЧНИЙ РОЗРАХУНОК ВИХІДНОГО ВАЛА

Для повністю спроектованого вала уточнюють розрахункову схему та проводять розрахунки на статичну міцність, жорсткість та витривалість.

Вали взаємодіють з насадженими на них деталями та підшипниками. Фіксацію цих деталей для запобігання провороту здійснюють шпонковими, зубчастими (шліцьовими) з’єднаннями та сполученням з гарантованим натягом. Умови зборки на одному валу деталей з різними посадками та типами з’єднань, а також вимоги до осьової фіксації деталей зумовлюють необхідність ступінчастої компоновки вала.

Розрахункові схеми валів та осей редукторів представляють у вигляді ступінчастих або гладких балок на шарнірних опорах. Підшипники, які водночас сприймають осьове та радіальне навантаження, замінюють на шарнірно нерухомі опори, а підшипники, що сприймають тільки радіальне навантаження – на шарнірно рухомі опори. Для радіальних шарикових підшипників положення опори приймають всередині ширини підшипника. Навантаження, що передається валам і осям з боку насаджених на них деталей, приводять до центру з’єднання у вигляді зосередженого крути-

льного моменту T , окружної Ft , радіальної Fr та осьової Fa сил. Індек-

сація відповідних сил зумовлена зв’язком окружної сили з крутильним моментом (torsion – кручення), словами radial – радіальний, axis - вісь.

4.1. Основний розрахунок вала

Для основного розрахунку валів та осей необхідно обчислити згинальні та крутильні моменти в небезпечних перерізах. При розрахунку валів будують епюри цих моментів. При дії на вал навантаження в різних площинах їх зазвичай розкладають на дві взаємно перпендикулярні пло-

27

щини, в кожній з яких розглядаються дії відповідних сил. Небезпечний переріз визначається епюрами моментів, розмірами перерізів вала та концентрацією напружень.

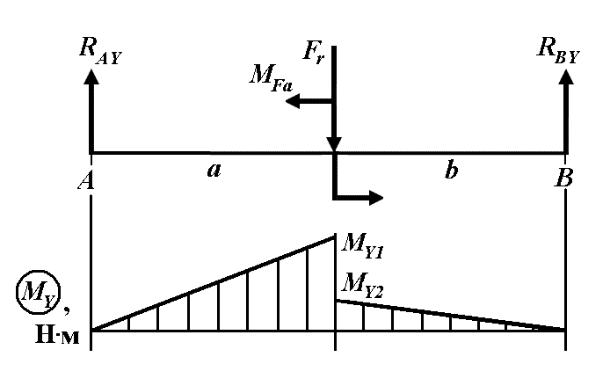

Рисунок 4.1.

На Рисунку 4.1 наведено схему навантаження вала, для якої вводяться наступні позначення:

A і B - шарнірні опори, в яких визначаються опорні реакції RΑΧ , RΒΧ , Н, - в горизонтальній площині, RΑΥ , RΒΥ , Н, - у вертикальній площині,

RΑ , RΒ, Н, - результуючі;

T3 - крутильний момент, який передається на муфту, Н м; Ft - окружна сила (визначається за формулою (2.19)), Н;

F = F |

tgαt |

- радіальна сила, Н; |

(4.1) |

||

cos β |

|||||

r |

t |

|

|

||

|

Fa = Ft tgβ - осьова сила, Н. |

(4.2) |

|||

Геометричні розміри a і b - відстань між відповідною опорою ( A і B) і центром 3-го колеса, визначається безпосередньо з робочого креслення

КВП, їхня сума a +b = l , а також d3 - ділильний діаметр 3-го колеса,

28

який визначено за формулою (2.9). В подальших розрахунках необхідно підставляти вказані розміри в метрах.

Розглянемо вертикальну площину (Рисунок 4.1), в якій діють сили Fr та Fa . Дію сили Fa можна замінити зосередженим моментом M Fa ,

Н м, ( Fa , Н, d3 , мм)

M |

|

= F |

d3 |

. |

(4.3) |

|

2000 |

||||

|

Fa |

a |

|

|

Реакції опор визначаються (в подальших розрахунках всі величини підставляються в розмінностях системи SI )

R |

= |

Fr b + M Fa |

, R |

= |

Fr a − M Fa |

. |

(4.4) |

|

|

||||||

ΑΥ |

|

l |

ΒΥ |

|

l |

|

|

|

|

|

|

|

|||

Виходячи з отриманих виразів, за будь-яких умов RΑΥ >0, тобто вертикальна складова реакції RΑ є додатною. Стосовно RΒΥ є варіанти, які залежать від співвідношення доданків Fr a і M Fa . Якщо перший більше другого, RΒΥ >0 (додатна), якщо навпаки - RΒΥ <0 (від’ємна). В остан-

ньому випадку необхідно на схемі замінити напрям дії вказаної сили на протилежний.

Рисунок 4.2.

29

Рисунок 4.3.

Згинальні моменти MΥ визначаються при аналізі стану від опори

A до опори B, що відображається у побудові відповідної епюри. |

|

MΥ1 = RΑΥ a = RΒΥ b + M Fa , MΥ2 = RΒΥ b. |

(4.5) |

Як бачимо, в перерізі, через який проходить дія сили Fr та прикладається момент M Fa (вісь симетрії 3-го колеса), на епюрі моменту MΥ з’являється злам і стрибок на величину моменту M Fa . Максимальне значення MΥ = МΥ1 (найнебезпечніший переріз).

На Рисунках 4.2 і 4.3 показані відповідні схеми навантаження та епюри, що відповідають двом вищевказаним варіантам розрахунків.

Розглянемо горизонтальну площину (Рисунок 4.1), в якій діє сила Ft . Реакції опор визначаються

R = |

Ft b |

, R = |

Ft a |

. |

(4.5) |

|

|

||||

ΑΧ |

l |

ΒΥ |

l |

|

|

|

|

|

|||

30

Виходячи з отриманих виразів, за будь-яких умов RΑΧ >0, RΒΧ >0, тобто горизонтальна складова реакції RΑ та RΒ є додатною. Згинальні моменти MΧ визначаються при аналізі стану від опори A до опори B, що відображається у побудові відповідної епюри (Рисунок).

Як бачимо, в перерізі, через який проходить дія сили Ft (вісь симетрії 3- го колеса), на епюрі моменту MΧ з’являється злам і момент досягає максимального значення (найнебезпечніший переріз)

M Χ = RΑΧ a = RΒΧ b. |

(4.6) |

Сумарні опорні реакції визначаються за формулами

R = |

R2 |

+ R2 |

, R = |

R2 |

+ R2 . |

(4.7) |

Α |

ΑΧ |

ΑΥ |

Β |

ΒΧ |

ΒΥ |

|

Максимальний сумарний згинальний момент MΣ, Н м, обчислюється для найнебезпечнішого перерізу за формулою

MΣ = MΧ2 + MΥ2 . |

(4.8) |

На вал між центром 3-го колеса та муфтою діє крутильний момент T , Н м. Між опорами A і B його епюра на ділянці довжиною b має вигляд прямокутника з висотою T =T3 .

Рисунок 4.4.

31

Для розрахунку вала використовується 3-я теорія міцності, на основі якої еквівалентний (приведений) момент MΕΚΒ , Н м, визначається за формулою

MΕΚΒ = (МΣ )2 + (T3 )2 . |

(4.9) |

При побудові епюр слід пам’ятати, що епюра приведених моментів має нелінійний характер. Нелінійна й епюра сумарних згинальних момен-

тів на ділянках, де MΧ та MΥ змінюються за різними законами. Для

спрощення побудови епюр моменти обчислюються в окремих характерних точках (на опорах, в точках прикладення сил і моментів). На ділянках між цими точками епюри апроксимуються прямолінійними відрізками.

Визначивши небезпечний переріз, обчислюють в ньому розрахунковий діаметр вала d , мм, який за умовами міцності має не перевищува-

ти величину dΚΒ

|

MΕΚΒ |

|

Β |

|

|

d = 3 |

|

|

≤ dΚ |

, |

(4.10) |

0,1 [σ−1 |

] |

||||

де MΕΚΒ необхідно підставляти в розмірності Н мм, |

[σ−1 ], МПа, визна- |

||||

чається за даними Таблиці 4.1 , в якій наведені середні значення допустимих напружень для валів, МПа.

|

|

|

Таблиця 4.1. |

|

Матеріал вала |

σΒ |

[σΟ ] |

[σ−1 ] |

|

|

400 |

70 |

40 |

|

Сталь вуглецева |

500 |

75 |

45 |

|

600 |

95 |

55 |

|

|

|

|

|||

|

700 |

110 |

65 |

|

Сталь легована |

800 |

130 |

75 |

|

1000 |

150 |

90 |

|

|

|

|

|||

4.2. РОЗРАХУНОК ВАЛА НА ВИТРИВАЛІСТЬ

32

Перевірка здійснюється тільки після попереднього оформлення креслення. Це викликано тим, міцність вала при втомленості визначається низкою факторів, які характеризують його геометрію, шорсткість поверхні, наявність концентраторів напружень.

Перевірка, яка є остаточною та основною, проводиться тільки для найнебезпечніших перерізів. Під час перевірки визначається розрахунковий коефіцієнт запасу по витривалості, який порівнюється с допустимим. В Таблиці 4.2 наведені характеристики основних марок сталей, які використовуються для виготовлення валів. Для відповідальних валів застосовують сталі 45, 50, 40Х з термічним поліпшенням (гарт з високим відпуском). Для відповідальних важко навантажених валів, які повинні мати невеликі габарити, застосовують леговані сталі 40ХН, 30ХГС тощо. Термообробка – поліпшення, гарт ТВЧ.

Таблиця 4.2.

|

Марка |

Діаметр |

σΒ, |

σΤ , |

τΤ, |

σ−1 , |

τ−1 , |

Ψ |

Ψ |

|

|

сталі |

вала |

МПа |

МПа |

МПа |

МПа |

МПа |

σ |

τ |

|

|

|

|

|

|||||||

|

Сталь 40 |

5 < |

610 |

360 |

210 |

270 |

150 |

0,15 |

0,08 |

|

|

40Х |

5 < |

1000 |

800 |

480 |

450 |

250 |

0,22 |

0,1 |

|

|

40ХН |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Як завжди, |

σ - нормальні, τ - дотичні напруження. Коефіцієнти запасу |

||||||||

для відповідних напружень |

|

|

|

|

|

|

|

|||

nσ = KσD σaσ+−1Ψσ σm , nτ = KτD τaτ+−1 Ψτ τm . (4.11)

При одночасній дії нормальних і дотичних напружень загальний коефіцієнт запасу n

n = |

nσ nτ |

|

≥ [n]. |

(4.12) |

|

n2 + n2 |

|||||

|

|

|

|||

|

σ |

τ |

|

|

|

В Таблиці 4.2 та наведених формулах σ−1 |

- границя витривалості |

||||

гладкого зразка при симетричному циклі напружень згинання; τ−1 - границя витривалості гладкого зразка при симетричному циклі напружень кручення; σa , τa - амплітуда номінальних напружень відповідно згинан-

ня та кручення; σm , τm - середні значення номінальних напружень; KσD , KτD - сумарні коефіцієнти, які враховують вплив усіх факторів на

33

опір втомленості при згинанні та крученні; Ψσ , Ψτ - коефіцієнти чутливості матеріалу до асиметрії циклу напружень при згинанні та крученні.

Для сталі Ψσ =0,02+2 10-4σΒ, Ψτ =0,5 Ψσ .

Рисунок 4.5. |

Рисунок 4.6. |

Напруження згину в валах змінюються за симетричним знакозмінним циклом (Рисунок 4.5), для якого характеристики циклу

r |

= |

|

σmin |

= −1; σ |

min |

= −σ |

max |

; σ |

max |

=σ = |

MΣ |

. (4.13) |

|

|

|

|

|||||||||||

σ |

|

σ |

max |

|

|

|

|

W |

|||||

|

|

|

|

|

|

|

|

|

|

|

Ο |

||

Напруження кручення має пульсуючий від нуля характер (віднульовий цикл, Рисунок 4.6), для якого характеристики циклу

r |

= |

|

τmin |

= 0; τ |

min |

= 0 |

; τ |

max |

=τ = |

T3 |

. |

(4.14) |

|

|

|

|

|||||||||||

τ |

|

τ |

max |

|

|

|

|

W |

|

||||

|

|

|

|

|

|

|

|

|

|

Ρ |

|

||

У співвідношеннях (4.13), (4.14) WΟ, WΡ , м3, - осьовий і полярний моме-

нти опору перерізу вала.

Амплітуда та середні значення номінальних напружень згинання визначаються за формулами

σ |

a |

= |

σmax +σmin |

, σ |

m |

= |

σmax −σmin |

. |

(4.15) |

|

|

||||||||

|

2 |

|

2 |

|

|

||||

|

|

|

|

|

|

||||

Аналогічно, замінивши в формулах (4.15) позначення σ на τ , обчислюють характеристики напружень при крученні.

34

При визначенні певних напружень характеристики перерізу WΟ і WΡ розраховують з урахуванням ослаблення вала шпонками, шліцами тощо. Для валу суцільного перерізу при діаметрі d

W |

= |

πd3 |

, W = |

πd3 |

. |

(4.16) |

Ο |

32 |

Ρ |

16 |

|

|

|

|

|

|

|

|

||

В перерізі суцільного вала за наявності шпонкового пазу (Рисунок 5.2, Таблиця 5.1) ослаблення відображається у наступних формулах

W = |

πd3 |

− |

b |

t |

|

(d |

−t )2 |

, W = |

πd3 |

− |

b |

t |

(d |

−t |

)2 |

(4.17) |

|||||||||||

|

|

|

|

1 |

|

|

1 |

|

|

|

1 |

|

|

1 |

, |

||||||||||||

|

Ο |

|

|

32 |

|

|

|

|

|

2d |

|

Ρ |

|

16 |

|

|

|

|

|

2d |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

де b - ширина шпонкового пазу, t1 - глибина пазу на валу. |

|

||||||||||||||||||||||||||

|

|

Коефіцієнти KσD , KτD визначаються |

|

|

|

|

|

|

|

||||||||||||||||||

K |

|

|

|

1 |

|

K |

σ |

|

+ K |

|

|

, K |

|

1 |

|

K |

|

|

K |

|

|

|

|||||

|

= |

|

|

|

|

|

|

−1 |

= |

|

|

|

|

τ |

|

+ |

|

−1 , |

(4.18) |

||||||||

|

|

K |

ε |

|

|

K |

|

ε |

|

|

|||||||||||||||||

|

σD |

|

|

|

|

|

|

F |

|

τD |

|

|

|

|

|

|

|

F |

|

|

|||||||

|

|

|

|

|

V |

|

|

|

|

|

|

|

|

|

|

|

V |

|

|

|

|

|

|

|

|

|

|

де ε - коефіцієнт впливу абсолютних розмірів поперечного перерізу (Таблиця 4.2); KF - коефіцієнт впливу шорсткості поверхні (для шліфо-

ваної поверхні KF =1); KV - коефіцієнт впливу зміцнення, який вводиться для валів з поверхневим зміцненням (Таблиця 4.4); Kσ , Kτ -

ефективні коефіцієнти концентрації напружень (за наявності галтелі, виточки, поперечного отвору, шпонкової канавки, для шліцьових валів) (Таблиця 4.3).

|

|

|

|

|

Таблиця 4.2. |

||

Напружений |

Матеріал |

Значення ε при діаметрі вала, мм |

|

||||

стан |

30 |

40 |

50 |

|

70 |

|

|

|

|

|

|||||

Згинання |

Вуглецева |

0,88 |

0,85 |

0,81 |

|

0,76 |

|

сталь |

|

|

|||||

|

|

|

|

|

|

|

|

Згинання, кру- |

Високоміцна |

|

|

|

|

|

|

чення для всіх |

0,77 |

0,73 |

0,70 |

|

0,65 |

|

|

видів сталі |

легована сталь |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

35