- •2 Комплекси для виробництва керамічної цегли (кц)

- •2.2.1 Класифікація

- •Склад обладнання ділянки підготовки керамічної шихти до пластичного формування

- •Таблиця 2.7 - Характеристика вальців тонкого подрібнення фірми Morando

- •Таблиця 2.12 – Розміри змішувачів із торцевими решітками ф.Морандо

- •2.2.3 Склад обладнання ділянок формування, сушки й випалу цегли

- •Осями та під кутом

- •Таблиця 2.17 -Характеристики передаточних візків для перевезення пічних вагонеток

2.2.1 Класифікація

Такі комплекси можна умовно розділити на три групи. До першої слід віднести сучасні високопродуктивні (із річною продуктивністю 20 млн. шт.) високомеханізовані комплекси по виробництву високоякісної цегли (лицьової або близької до лицьової), які випускають широку номенклатуру цегли по розмірах, формі, кольору, типу поверхні. З близько 300 цегельних виробництв України тільки десяток-півтора можна прилічити до цієї групи, яка випускає 10% керамічної цегли, у той час як у промислово розвинених країнах світу лицьова цегла складає 70÷90% від загального обсягу 66. Нарощування долі лицьової цегли та цегли, близької до неї по якості, є загально визнаною приоритетною задачею вітчизняних виробників КЦ, яка повинна вирішуватись як шляхом розгортання нових комплексів, так і реконструкції існуючих.

Найбільшу другу групу становлять комплекси річною продуктивністю 5÷15 млн. шт. по випуску рядової КЦ із спрощеними виробничими ділянками сушки, обпалу та підготовки керамічної шихти до формування. Характерними рисами таких комплексів, на відміну від комплексів першої групи, є: використання, як сировини, тільки основної глини, іноді доповненої однією домішкою, як правило, опіснюючою або вигоряючою (пісок, де гідратована глина, шлак, тирса, вугільний пил, аргіліт); відсутність глиносховища для достатньо тривалого вилежування шихти між відділеннями підготовки шихти та формування; спрощеність відділення підготовки шихти, відсутність у складі цього відділення вальців надтонкого помелу шихти з зазором між валками 1мм; використання тунельних сушарок без додаткових засобів регулювання параметрів теплоносія по довжині; ручне перекладання сирцю із сушильних вагонеток на вагонетки тунельних печей або у пакети для завантаження кільцевих печей із знімним склепінням; використання печей без автоматизованої системи керування процесом випалу; відвантаження цегли споживачам навалом, без перебирання та пакетування.

Третю групу складають невеликі сільські сезонні заводи річною продуктивністю до 3-х млн. шт. Вони працюють із використанням: однокомпонентної сировини; двох - трьох машин для підготовки глини до формування (вальці + змішувач); ручного вкладання сирцю після преса на підвісний конвеєр із полками; сушки у сушильних сараях; випалу в традиційних кільцевих печах, у камери яких цегла – сирець завантажується вручну, крізь ходки, що закладаються цеглою після заповнення камери. Такі заводи випускають цеглу невисокої якості при трудомісткості, в декілька разів вищій у порівнянні з комплексами першої групи. Але дешева робоча сила на селі та мінімальні витрати на експлуатацію нечисленного й примітивного обладнання обумовлюють відносно низьку ціну цегли, яка приваблює достатню кількість споживачів. Ці споживачі, як правило, розташовані поблизу й мають додаткову економію за рахунок зниження транспортних витрат.

Нижче склад обладнання окремих виробничих ділянок комплексів розглянуто докладніше.

Склад обладнання ділянки підготовки керамічної шихти до пластичного формування

Загальна характеристика ділянки

Характерними рисами ділянок підготовки шихти до формування сучасних, високопродуктивних, високомеханізованих комплексів є використання багатокомпонентної керамічної шихти, підготовка шихти у дві стадії при наявності глиносховища для проміжного вилежування шихти, а також тонкий помел шихти у вальцях при зазорі між валками < 1 мм.

Загальну схему ділянки підготовки керамічної шихти до пластичного формування наведено нижче.

До складу сировини пред’являється ціла низка різноманітних і часто протилежних вимог, пов’язаних із необхідністю забезпечення бездефектного виконання основних виробничих процесів (формування, сушки та випалу), а також бажанням зменшити витрати палива на теплові процеси й отримати потрібні споживачам показники продукції (колір цегли, тощо). У природі не існує глини з потрібним набором властивостей, тому шихту готують із 3÷6 компонентів, змінних для номенклатури цегли, що випускається. Основним компонентом є місцева дешева глина, до якої вводять добавки для поліпшення властивостей щодо формування, сушки, випалу, а також для підвищення міцності та морозостійкості, зменшення витрат палива, отримання бажаного кольору цегли, запобігання утворенню неприємного білого шару розчинних солей на поверхнях цегли – так званого “висолювання”. При підготовці шихти до формування необхідно забезпечити її сталий склад, а також усереднення та гомогенізацію.

Відносно просто отримати однорідну шихту при використанні так званих сухого та мокрого способів підготовки. При використанні першого способу всі компоненти висушують й подрібнюють до порошкоподібного стану, гарно перемішують, а потім зволожують до рівня, потрібного для найбільш якісної екструзії. При другому - сировину готують у стані розчину (шлікеру), у якому гомогенізація проходить без проблем. Для приведення сировини у стан шлікеру необхідне додавання великої кількості води, яку потім, перед формуванням, треба випарити. Таким чином, обидва способи пов’язані з необхідністю випарювання додаткової води й збільшенням витрат усе більш дорогого палива.

Тому основним в усьому світі є спосіб підготовки шихти до формування у пластичному стані, хоч саме в такому стані якісно гомогенізувати шихту найважче. Підготовка шляхом механічної переробки проводиться у дві стадії - основна до глиносховища й остаточна безпосередньо перед подачею у прес.

Підбором складукерамічноїшихтизаймаються фахівці-технологи на базі результатів експериментальних досліджень та випробувань у виробничих умовах. Попередньо раціональні співвідношення компонентів шихти, її вологість, режим сушки (тривалість, усадка і т.д.), режим випалу (тривалість, температура і т.д.), міцність сирцю та цегли визначають у ході лабораторних досліджень. Вибраний склад та вологість шихти перевіряють у виробничих умовах і остаточно затверджують технологічним регламентом. У регламенті задають раціональні параметри технологічного процесу: термін проміжного вилежування у глиносховищі, тиск у пресовій голівці пресу; графіки температур сушки та випалу; темп подачі вагонеток і т. п.

Видобування, транспортування, складування основної глини. Основна глина, як правило, видобувається відкритим способом на власному кар’єрі. Організація кар’єру потребує підготовчих робіт: розчищення кар’єрного поля, розкриття пласта глини з видаленням зайвої породи, будівництво в’їздних та виїзних шляхів і т.д. Зайва порода транспортується за межі кар’єру у відвал або у вироблений простір. Для виїмки зайвої й корисної порід та навантаження їх на транспортні засоби застосовуються скрепери та екскаватори. Як правило, використовуються одноковшеві екскаватори з невеликою ємністю ковша (1 м3), які дають змогу знімати стружку глини невеликої товщини, не допускаючи попадання крупних кусків у приймальні бункери, а також усереднювати шляхом перелопачування глину у забої й видаляти окремі лінзи небажаних включень із масиву. За допомогою автотранспорту сировину перевозять на завод і складують поблизу приймального бункера у бурти з метою усереднення й покращання властивостей під час вилежування, а також для створення запасу сировини для роботи у осінньо-весняний період. Ємність буртів (20÷50 тис.м3) повинна забезпечувати роботу комплексу на протязі не менше місяця (краще 3÷6 місяців).

Основна глина найчастіше транспортується з буртів за допомогою одноковшевого екскаватора та автотранспорту або одноковшевими автонавантажувачами. Ємність бункерів, що завантажуються автотранспортом, повинна бути більшою, ніж ємність кузова авто (7÷10 м3), для скорочення простоїв при розвантаженні. Над бункером у разі використання відносно сухої сипкої глини встановлюється решітка з отворами ≈200 мм, яка запобігає попаданню у бункер занадто крупних кусків і забезпечує безпеку персоналу.

Додаткових витрат потребує облаштування буртів основної глини під дахом або використання закритих грейферних складів, але таке рішення дозволяє запобігти небажаному неконтрольованому зволоженню сировини й окупається.

Підготовка добавок.Для покращання технологічних властивостей у шихту вводять добавки, які: пластифікують (каолін, глини з високою пластичністю, бентоніт); опіснюють (пісок, шамот, подрібнена бита цегла, шлак, зола та інші продукти техногенного походження); вигоряють (вугілля різних сортів, аргіліт, тирса, відходи вуглезбагачення); зменшують вологість (дегідратована глина, що утворюється при низькотемпературному випалі рихлої глини у обертових печах, гіпс, вапно, цемент, бракований подрібнений висушений сирець); забарвлюють (молота крейда, мергель, доломіт, вапно, руда різних металів, відходи різних виробництв); запобігають висолюванню (вуглецевий барій). Деякі з добавок мають комплексну дію, наприклад, відходи вуглезбагачення позитивно впливають на формування, сушку й випал і зменшують витрати палива. У разі надмірної пластичності основної глини гарні результати дає введення у шихту традиційної, хоча і відносно дорогої сухої добавки - дегідратованої глини, яка не тільки опіснює шихту, а й дозволяє попутно знижувати вологість. Докладно з рекомендаціями по застосуванню, вмісту й доцільному стану добавок можна ознайомитись у [24,26,68].

Добавки можна умовно розділити на порошкоподібні сухі, у стані рідини та кускові різної вологості. Уміст добавок, наприклад, пластичної глини, у шихті іноді досягає 50%, а витрати – 100 т на добу. Найвигіднішою є доставка таких добавок залізницею на криті склади. Операції розвантаження з вагонів та завантаження у заводський автотранспорт або бункери ліній підготовки добавок до введення у шихту доцільно виконувати із застосуванням грейферних кранів.

Підготовка сухих добавокпередбачає їх подрібнення й сортування (відсіювання непотрібних фракцій). Наприклад, вугілля, шамот, шлаки та інші продукти техногенного походження перед уведенням подрібнюють у замкненому циклі до крупності (1÷2,5) мм з використанням молоткових дробарок різноманітних конструкцій. Для подрібнення відносно сухих добавок замість молоткових дробарок можуть застосовуватись агрегати барабанно-валкового типу (АБВТ), описані у розділі 4. Руйнування часток у АБВТ відбувається під час ущільнення товстого шару матеріалу при його прокатуванні під валком. Реалізація процесу подрібнення у товстому шарі дозволяє зменшити зношення робочих органів за рахунок того, що переважна доля взаємодій проходить між частками матеріалу, а не між робочими органами й матеріалом, як у дробарок ударної дії. Сортування виконується за допомогою грохотів різноманітних конструкцій.

Пластифікуючі добавки, як правило, прибувають на завод по залізниці й після розвантаження з вагонів складуються у бурти без переробки. Точне об’ємне дозування такої домішки, як і основної глини, за допомогою ящикових стрічкових живильників можливе лише після попереднього подрібнення грудок від розміру 500 мм до 100÷200 мм. В окремих випадках привезену здалеку у вагонах глину подрібнюють перед складуванням, наприклад, у зубчастих вальцях. Але частіше попереднє подрібнення крупних кусків виконують перед дозуванням, у глинорозпушувачі, який встановлюють безпосередньо під відповідним приймальним бункером.

Зменшення вологості шихти. Шихту треба готувати з дещо заниженою (на 1÷2%) вологістю, щоб мати можливість зволоженням після вилежування доводити рівень вологості до раціонального безпосередньо перед подачею в прес. Кар’єрна вологість основної глини у багатьох родовищах становить Wф25%, у той час як раціональна вологість шихти значно менша (Wпот20%).

Треба відмітити, що розвиток методу пластичного формування йде у напрямку зменшення вологості керамічної шихти до межі, при якій забезпечується найвища якість сформованого бруса. На зміну “м’якій” екструзії прийшла “напівжорстка” і навіть “жорстка”. Підвищення жорсткості шихти (зменшення вологості) зажадало більш потужного енерго- та металоємного обладнання, як на ділянці підготовки шихти до формування (вальців, змішувачів, фільтруючих глину машин), так і на ділянці формування (пресів, різальників). Збільшення міцності свіжо сформованого бруса ускладнило його розрізання. Для запобігання занадто частого обривання струн різників стала обов’язковою ретельна переробка шихти у вальцях із зазором 1 мм (так званих фінішних), яка гарантує відсутність крупних твердих включень. Але при усіх перелічених складностях, недоліках і додаткових витратах використання більш жорсткої шихти дає позитивний ефект, бо дозволяє отримати більш якісний сирець - правильної форми, із чіткими гранями й меншою кількістю дефектів при вкладанні сирцю на рамки або рейки. Крім того, зменшення кількості води, яку треба видалити при сушці, спрощує проведення цього найбільш складного процесу при пластичному формуванні і, в певній мірі, компенсує вище означені додаткові витрати.

Вище приведені міркування підкреслюють необхідність мати змогу керування вологістю шихти у бік зниження. Найкращим варіантом є

використання відносно “сухих” домішок (W=5÷10%), коли домішки разом із основною функцією ще й знижують вологість шихти. Особливо привабливим виглядає використання для цієї мети домішки високо пластичної глини з низькою вологістю W=8÷15%, як це, наприклад, виконують на Харківській філії ЗАТ СБК. Якщо введення означених домішок для зменшення вологості шихти до необхідного рівня недостатньо, то готують спеціальну домішку - основну глину, спеціально висушену у сушильному барабані до такої максимальної вологості (W=8÷15%), яка забезпечує стабільну роботу барабана без налипання та замазування й не створює проблем при збереженні висушеної глини у бункері та живленні нею технологічної лінії. Конструкцію сушильного барабана буде розглянуто у цьому ж розділі нижче. Спроби підсушування усієї основної глини або шихти на (2÷3)% у сушильному барабані або іншими методами успіхом поки що не увінчались.

Склад обладнання ділянки

На рис.2.1 приведена одна із сучасних схем підготовки, заснована на використанні шихти із п’яти компонентів, бігунів або ситового подрібнювача-розтирача та вальців тонкого помелу із зазором між валками ≤1мм.

Сировинні компоненти шихти завантажуються у чотири-п’ять приймальних бункерів, один з яких (для пластичної глини) обладнаний глинорозпушувачем. Компоненти дозуються ящиковими живильниками 2 й подаються у лінію стрічковими конвеєрами 3. Шихта повинна бути очищеною від випадкових металевих включень, які приводять до аварій машин комплексу. Найбільш розповсюджене обладнання для очистки - електромагнітний сепаратор (магніт) 5, який підвішують над стрічкою конвеєра. Але електромагніт не видаляє тих включень, які знаходяться під шаром глини. Більш надійний спосіб, заснований на використанні спеціального датчика наявності металевих включень на стрічці (детектор металу 6 на рис 2.1) разом із додатковим реверсивним стрічковим конвеєром 4. Цей короткий конвеєр у нормальному режимі перевантажує шихту у технологічну лінію, а по сигналу датчика 6 змінює напрямок свого руху й відвантажує порцію шихти разом із металевим включенням у бункер 7. Недоліком останнього способу є значні втрати глини й необхідність влаштовування відвалів для них.

Подрібнення й помел шихти виконується у агрегаті 8 та вальцях 10 й 11, перед якими встановлені розподілювачі 9 шихти по стрічці перед вальцями. Вальці 11 надтонкого помелу із зазором менше 1 мм є основним агрегатом ділянки, який забезпечує високу якість переробки шихти.

У разі необхідності у шихту вводять абразивні сухі структуроутворюючі добавки з розміром 1,0÷1,5 мм (пісок, шлак, зола, дегідратована глина, шамот, тонко подрібнена цегла). Такі добавки попередньо готують із необхідною крупністю зерен (подрібнюють у дробарках та класифікують на ситах) і підмішуються до шихти вже після вальців тонкого помелу, у лопатевому двовальному змішувачі 13. Таке рішення дозволяє, по-перше, мати тонкомелену шихту з відносно крупними добавками. По-друге, істотно зменшити зношення дорогих бандажів вальців тонкого помелу.

Часто використовують варіант змішувача із фільтруючими решітками, які додатково гомогенізують і гранулюють шихту, бо у гранулах процес усереднення вологості більшості шихт проходить швидше. Підготовлена шихта пересувним реверсивним стрічковим конвеєром 14 розподіляється по відсіках 15 глиносховища (далі – ГС), яке має одну високу стінку, а протилежну - низьку. Довжину й хід пересування реверсивного стрічкового конвеєра 14 вибирають достатніми для завантаження усіх відсіків 15 ГС. Окремі відсіки можуть заповнюватись шихтами різного складу. Ємність одного відсіку – близько 1500 м3, усього ГС - 5÷10 тис. м3.

Доцільність використання ГС для проміжного вилежування підготовленої до формування керамічної шихти не викликає сумніву. ГС виконує три функції – усереднення складу шихти, її вилежування й накопичування. Вилежування на протязі 5÷15 діб дозволяє на макрорівні усереднити вологість шихти і краще підготувати її для формуванням екструзією. Функція усереднення складу шихти важлива для тих підприємств, у кар’єрах яких основна глина залягає з несталим складом. Відомі численні схеми ГС, які дозволяють найкращим чином усереднювати склад шихти при її вкладанні шарами й відбиранні багатоковшевим екскаватором зразу декількох шарів. Крім того, ГС є проміжною ємністю для складування декількох різних шихт, наприклад, при випуску цегли різного кольору. Наявність такої ємності дозволяє забезпечити ритмічну роботу комплексу, що особливо важливо при використанні безперервно діючих теплових агрегатів – сушарок і печі.

У комплексах провідних світових фірм-постачальників обладнання передбачене встановлення єдиного агрегату попередньої переробки шихти – бігунів або ситового подрібнювача-розтирача, як це показане на рис.2.1 – поз.8. Ці агрегати ефективно подрібнюють компоненти шихти, усереднюють її склад і, при необхідності, зволожують. Але їх маса сягає 20 т, вартість - 200÷300 тис. євро, а для ремонтів потрібна спеціальна вантажопідіймальна техніка. Тому у багатьох вітчизняних комплексах замість них використовують каскад значно дешевших вальців.

Склад обладнання ділянки підготовки шихти до формування із застосуванням п’яти вальців та двох змішувачів проілюстрований на рис.2.2.

У разі використання каскаду вальців змішувач, звичайно, розміщують після перших вальців. ГС 14 може бути виконаним у вигляді корита. Шихту завантажують і розподіляють по ГС пристроєм 15, а забирають - багатоковшевим екскаватором (багером) 16, який системою конвеєрів 7 подає шихту у проміжний ящиковий живильник 6. Іноді для введення добавок безпосередньо перед формуванням передбачають додатковий живильник 6. Проміжний живильник 6 згладжує коливання подачі шихти багером і забезпечує стабільне живлення пресу, створюючи кращі умови для формування та різки бруса, що є запорукою високої якості цегли. Остаточне зволоження шихти й переробка перед формуванням проводять із застосуванням глинозмішувача 17 із фільтруючою решіткою.

Властивості глин дуже різноманітні, про що свідчить, наприклад, класифікація, приведена в [68]. Тому не дивне різноманіття схем підготовки шихти до пластичного формування. Крім приведених вище схем (рис.2.1, 2.2) із змішуванням компонентів шихти у самому початку ділянки й сумісною переробкою, використовується також схема роздільної попередньої переробки кожного сорту глини з подальшим дозуванням і змішуванням компонентів. Така схема забезпечує більш точне дозування, але потребує більшої кількості глинопереробних машин, тому дорожча й у сучасних комплексах не застосовується.

У разі необхідності використання глин, засмічених камінням, наприклад, твердими карбонатними включеннями, можна йти двома шляхами:

подрібнити включення до розміру, при якому їх негативний вплив на якість цегли стає непомітним;

видалити включення на початку переробки.

Звичайно, йдуть першим шляхом, який проілюстрований на рис.2.1, 2.2, хоч у деяких комплексах для реалізації другого використовують глиноочищувачі – шнекові чи дискові, або вальці з гвинтовим валком.

На вітчизняних заводах останнім часом для грануляції та гомогенізації шихти після тонкого подрібнення використовують шнекові преси-гранулятори, обладнані відповідними решітками. Для шнекових екструдерів характерні зворотні потоки шихти у каналах між витками. Ці потоки є шкідливими для процесу екструзії, бо знижують продуктивність й інтенсифікують зношення шнеків. Але, знижуючи показники агрегату, як екструдера, ці потоки сприяють ефективній гомогенізації шихти. Практикою доведено, що шнековий прес є найкращим гомогенізатором, який найефективніше виконує функцію підготовки шихти до формування у разі подачі у нього тонко мелених і добре перемішаних компонентів шихти.

Обладнання ділянки підготовки шихти до формування розглянуто нижче.

Характеристика обладнання

Глинорозпушувач (далі – ГР) доцільно встановлювати під приймальним бункером перед ящиковим живильником (поз. 1 на рис.2.1) при наявності великих грудок глини, особливо у зимовий період, для подрібнення грудок до розміру 80÷150 мм.

У вітчизняних комплексах використовують одновальні або більш продуктивні двовальні ГР. Конструктивна схема двовального ГР приведена на рис.2.3, параметри серійних ГР - у таблиці 2.1.

Робочими органами ГР є укріплені на валі 3 масивні міцні ножі (била) 4. Вал 3 має квадратний переріз. Ножі 4 роздавлюють великі куски глини, які не проходять крізь щілини, утворені спеціальними пластинами-ребрами 2, привареними до бункера 1. Розмір щілин у конструкціях ГР становить приблизно 100 мм і визначає максимальний діаметр кусків, які потрапляють на подальшу переробку. Диски кулачково-дискової муфти 6 з’єднані між собою зрізними болтами-пальцями, які зрізаються при попаданні каміння або металевих включень. Над бункером 1 ГР ємністю до 4 м3 може встановлюватись додатковий бункер ємністю до 15 м3. Для безпеки обслуговуючого персоналу під час роботи ГР з боку завантаження бункера може встановлюватись фотоелемент, який виключає приводи у разі перетинання його променя. У деяких конструкціях двовальних ГР використовують єдиний привод обох валів через синхронізуючу зубчасту пару.

Замість ГР можливе використання спеціальних дезінтеграторів, наприклад, СМК-359, які містять два вали з ножами для рихлення й скребками чищення та вал із билами для розбивання грудок. Конструкція й параметри СМК-359 приведені у [9]. У зарубіжних комплексах у якості першої машини для подрібнення глини використовують зубчасті вальці.

Ящиковий живильник призначений для дозованої подачі компонентів шихти з бункера у технологічну лінію. У складі кожного сучасного комплексу нараховується декілька таких живильників. Найчастіше використовують живильники із стрічкою, виконаною у вигляді пластин, прикріплених до ланцюгів із роликами для спирання на напрямні. Іноді використовуються живильники з конвеєрною стрічкою. На рис.2.4 приведений пластинчастий ящиковий живильник із бункером, на рис.2.5 - принципова кінематична схема живильника.

Таблиця 2.1 - Характеристика глинорозпушувачів

|

Показник |

Тип, модель | |||

|

ИАПД И35 |

СМК-496 |

СМК-255 |

СМК-497 | |

|

Продуктивність, т/год. |

20 |

50 |

100 |

120 |

|

Частота обертання вала, хв.-1 |

9 |

20 |

6 |

20 |

|

Кількість валів з ножами, шт. |

2 |

1 |

2 |

2 |

|

Діаметр окружності, яку описують ножі, |

1100 |

1000 |

1000 |

800 |

|

Довжина робочої частини вала з ножами, мм |

2600 |

2600 |

2600 |

2600 |

|

Місткість бункеру, м3 |

3,5 |

3,2 |

4,8 |

4,2 |

|

Установлена потужність електродвигуна , кВт |

7,5 |

30 |

31,5 |

60 |

|

Габаритні розміри:

|

4810 1060 1500 |

4500 2400 1430 |

5845 3800 4700 |

5600 2700 1410 |

|

Маса, кг |

3000 |

5000 |

12000 |

8130 |

Основним елементом живильника є пластинчастий конвеєр із плоскою стрічкою-настилом 1, який служить рухомим днищем відкритого зверху ящика 10, утвореного нерухомими бортами. Стрічка складається з прикріплених до ланцюгів 2 криволінійних пластин, що перекривають одна одну й утворюють суцільний настил. Ланцюги мають опорні ролики, якими пластини під час руху верхньої гілки спираються на напрямні. Зверху до пластин приварені бортові елементи, які перекриваються один одним і контактують із бортами 10. Для запобігання зависання глини борти іноді мають зворотній нахил. Над бортами, звичайно, нарощують бункер для збільшення ємності глини у ящику.

Ланцюги 2 натягується за допомогою гвинтового натяжного пристрою 6 і разом із стрічкою-настилом 1 приводяться до руху приводними зірочками 3. Привод конвеєра складається з оригінального редуктора 4 та мотор-редуктора 5 і має засоби регулювання частоти обертання, що забезпечують можливість керування швидкістю стрічки, а з нею – продуктивністю. Раніше ступінчасте регулювання швидкості виконувалось з використанням коробок передач, безступінчасте - за допомогою механічних варіаторів, складних по конструкції та в експлуатації. Сучасне рішення – використання перетворювачів частоти, які забезпечують зміну частоти обертання звичайних асинхронних двигунів у широких межах. Враховуючи малу швидкість стрічки, у приводі багатьох живильників установлені два послідовних редуктори, або редуктор і мотор-редуктор. Зменшенню габаритів по ширині сприяє використання конічно-циліндричного редуктора замість циліндричного.

Живильник має шибер 7 із ручним механізмом регулювання висоти шару глини, що виходить із нього. Шибер 7 рухається по напрямним за допомогою гвинтового механізму. Гвинт прикріплений до шибера, а гайка обертається маховиком. Для зручності регулювання маховик іноді монтують на горизонтальній осі, а між ним і гайкою встановлюють черв’ячну передачу. Висоту шибера 7 необхідно виставити більшою найбільшої грудки глини, яка може потрапити у бункер, інакше заклинювання грудки може привести до аварійного припинення живлення й необхідності трудомісткого чищення.

Бильний вал 8 має била - стержні, розміщені по гвинтовій лінії, і приводиться до обертання приводом 9. Процесу розвантаження товстого шару матеріалу під дією власної ваги зі стрічки, яка повільно рухається, притаманна нерівномірність, тобто розвантаження відбувається окремими порціями. Основна функція бильного валу – примусовим розвантаженням згладжувати коливання подачі глини на послідуючий конвеєр.

Живильник має ніж чищення пластин 11, який притискається до настилу вантажами за допомогою важелів, а також спеціальну систему змащення шарнірів ланцюгів 2.

Принцип дії живильника заснований на витягуванні нижнього шару матеріалу з масиву, що розміщений у ящику. Для забезпечення руху нижнього шару матеріалу разом із тяговим органом відносно високого нерухомого масиву глини, що стримується шибером і тисне своєю вагою на нижній рухомий шар, потрібне значне тягове зусилля, приблизно на порядок більше, ніж у звичайного стрічкового або пластинчастого конвеєра аналогічної довжини. Коефіцієнт опору руху у живильників становить 0,5 замість =0,04÷0,06 у звичайних пластинчастого та стрічкового конвеєрів.

Недоліком пластинчатого живильника, притаманним усім пластинчастим конвеєрам, є наявність просипу й необхідності в трудомісткому її прибиранні. У зимовий період можливе налипання глини на шарніри, замерзання якої може призводити до аварій – обриву ланцюга. Живильники з гумотканевою стрічкою не мають цих недоліків, дешевші за пластинчасті, менш трудомісткі у обслуговуванні, тому досить широко використовуються при подачі сипких домішок і навіть основної глини. Стрічка спирається на часто розташовані однороликові плоскі роликоопори. Конвеєрна стрічка з прокладками із тканини має відносно невисоку міцність і не здатна витримати значного натягу, що виникає при великій висоті та довжині бункера, тому область використання обмежена невеликою ємністю бункерів, наприклад, характерною для завантаження бункера автонавантажувачем. Тяговий орган із ланцюгів значно міцніший, що дозволяє мати значну довжину й висоту бункера. На ЗАТ СБК створений і успішно працює пластинчастий живильник із накривною конвеєрною стрічкою, який поєднує достоїнства обох типів.

Характеристики вітчизняних живильників приведені у таблиці 2.2.

Таблиця 2.2 - Характеристики вітчизняних ящикових живильників

|

Показники |

Одиниця вимірювання |

УСМ-14 |

УСМ-36 |

|

Місткість ящика |

м3 |

2,0 |

3,2 |

|

Продуктивність |

т/год. |

4÷20 |

17÷100 |

|

Установлена потужність |

кВт |

4 |

9,5 |

|

Габарити: - довжина - ширина - висота |

мм |

4700 2000 1170 |

5780 3130 2350 |

|

Маса |

кг |

3200 |

6940 |

|

Тип конвеєра |

- |

Стрічковий |

Пластинчастий |

В табл. 2.3, 2.4 приведені характеристики усього розмірного ряду живильників фірми Morando, на рис. 2.6 і 2.7 – конструкції й схеми цих живильників.

Таблиця 2.3 - Характеристики ящикових живильників фірми

Morando

|

Тип |

Габарити (L×C×H), мм |

Діапазон варіації про-дуктивності, м3/год |

Потужність сумарна, кВт |

Маса, кг |

|

С.А.4 С |

4000×900×650 |

8÷47 |

4 |

3000 |

|

С.А.5 С |

5000×900×650 |

8÷47 |

4 |

3700 |

|

С.А.6 С |

6000×900×650 |

8÷47 |

4 |

4500 |

|

С.А.4.1100 НD |

4000×1100×700 |

12÷70 |

9,5 (5.5+4) |

4200 |

|

С.А.5.1100 НD |

5000×1100×700 |

12÷70 |

9,5 (5.5+4) |

4900 |

|

С.А.6.1100 НD |

6000×1100×700 |

12÷70 |

9,5 (5.5+4) |

5700 |

|

С.А.7.1100 НD |

7000×1100×700 |

12÷70 |

9,5 (5.5+4) |

6300 |

|

С.А.8.1100 НD |

8000×1100×700 |

12÷70 |

11 (5,5+5,5) |

7300 |

|

С.А.9.1100 НD |

9000×1100×700 |

12÷70 |

11 (5,5+5,5) |

8100 |

|

С.А.10.1100 НD |

10000×1100×700 |

12÷70 |

11 (5,5+5,5) |

8800 |

|

С.А.8 1500 НD |

8000×1500×700 |

15÷94 |

13 (7,5+5,5) |

9300 |

|

С.А.10 1500 НD |

10000×1500×700 |

15÷94 |

13 (7,5+5,5) |

10900 |

|

С.А.12 1500 НD |

12000×1500×700 |

15÷94 |

13 (7,5+5,5) |

13000 |

Таблиця 2.4 – Розміри ящикових живильників фірми Morando

|

Тип |

А |

B |

С |

D |

E |

F |

G |

H |

I |

L |

M |

N |

O |

|

С.А.4 С |

1450 |

800 |

890 |

1120 |

700 |

1820 |

1250 |

650 |

1115 |

4570 |

1850 |

600 |

530 |

|

С.А.5 С |

1450 |

800 |

890 |

1120 |

700 |

1820 |

1250 |

650 |

1115 |

5570 |

1850 |

600 |

530 |

|

С.А.6 С |

1450 |

800 |

890 |

1120 |

700 |

1820 |

1250 |

650 |

1115 |

6570 |

1850 |

600 |

530 |

|

С.А.4.1100 НD |

1755 |

975 |

1115 |

1610 |

880 |

3490 |

1430 |

700 |

1245 |

4685 |

2100 |

670 |

550 |

|

С.А.5.1100 НD |

1755 |

945 |

1115 |

1610 |

880 |

3490 |

1430 |

700 |

1245 |

5685 |

2100 |

670 |

550 |

|

С.А.6.1100 НD |

1755 |

915 |

1115 |

1610 |

880 |

3490 |

1430 |

700 |

1245 |

6685 |

2100 |

670 |

550 |

|

С.А.7.1100 НD |

1755 |

885 |

1115 |

1610 |

880 |

3490 |

1430 |

700 |

1245 |

7685 |

2100 |

670 |

550 |

|

С.А.8.1100 НD |

1755 |

855 |

1115 |

1700 |

880 |

3580 |

1430 |

700 |

1245 |

8685 |

2100 |

670 |

550 |

|

С.А.9.1100 НD |

1755 |

825 |

1115 |

1700 |

880 |

3580 |

1430 |

700 |

1245 |

9685 |

2100 |

670 |

550 |

|

С.А.10.1100 НD |

1755 |

795 |

1115 |

1700 |

880 |

3580 |

1430 |

700 |

1245 |

10685 |

2100 |

670 |

550 |

|

С.А.8 1500 НD |

2230 |

1260 |

1520 |

1930 |

1115 |

3045 |

1430 |

700 |

1245 |

8700 |

2230 |

800 |

550 |

|

С.А.10 1500 НD |

2230 |

1200 |

1520 |

1930 |

1115 |

3045 |

1430 |

700 |

1245 |

10700 |

2230 |

800 |

550 |

|

С.А.12 1500 НD |

2230 |

1140 |

1520 |

1930 |

1115 |

3045 |

1430 |

700 |

1245 |

12700 |

2230 |

800 |

550 |

Тарілчасті живильники, дешевші й простіші за ящикові, іноді використовують для подачі сухих непластичних домішок із бункерів. Тарілчастий живильник має таріль із приводом, завантажувальний циліндр, встановлений із можливістю регулювання висоти, та скребок-скидач із пристроєм його пересування. На тарелі утворюється конус матеріалу, більший діаметр якого залежить від висоти завантажувального циліндра. У цей конус врізається скребок. Глибина врізання визначає продуктивність. Характеристика живильників – у табл.2.5.

Таблиця 2.5 - Характеристики тарілчастих живильників

-

Показник

Тип, модель живильника

СМ-86А

СМ-179А

СМ-274А

СМ-276А

Продуктивність, м3/год

1,5

3,0

10,0

10,0

Діаметр тарелі, мм

500

750

1000

1000

Частота обертання тарелі, об/хв

4,27

4,19

7,0

7,0

Установлена потужність, кВт

0,6

0,6

1,0

1,0

Габаритні розміри, мм:

довжина

ширина

висота

1065

500

904

1120

770

837

1945

1480

1065

1950

1500

1446

Маса, кг

215

231

790

825

Стрічкові конвеєри для транспортування глини у пластичному стані найбільш ефективні. Кількість цих конвеєрів у потужних комплексах по виробництву КЦ досягає декількох десятків. Можливість налипання глини на барабани, ролики та стрічку є характерним недоліком, що може привести до сходу стрічки відносно повздовжньої осі конвеєра та її обриву. Для запобігання налипання використовують барабани, поверхня яких виконана з планок або стержнів.

Бігуни на протязі останнього півсторіччя користувалися найбільшою популярністю як перша глинопереробна машина високопродуктивних комплексів.

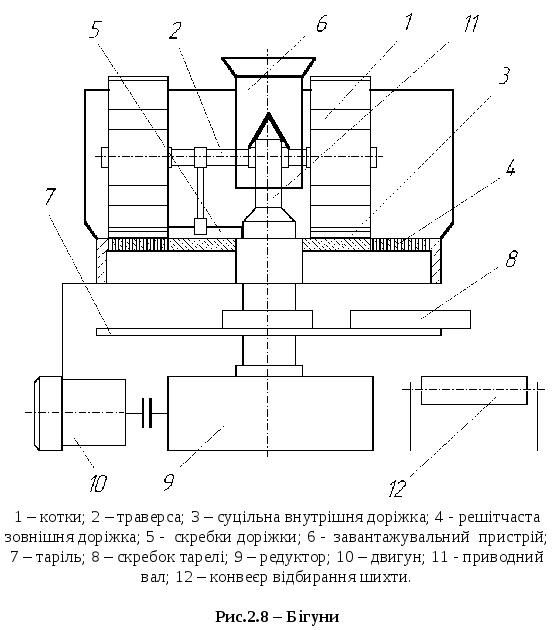

Сучасні бігуни (рис.2.8) мають два котки 1, не симетрично змонтовані на траверсі 2, яка обертається приводним валом 11 від двигуна 10. Днище складається з двох доріжок – суцільної внутрішньої 3 та решітчастої зовнішньої 4. Глина або шихта завантажується у пристрій 6, розміщений на траверсі 2, і потрапляє під внутрішній коток, який подрібнює її на суцільній доріжці 3. Далі системою скребків 5 вже подрібнений матеріал подається під зовнішній коток, який продавлює його крізь отвори решіток 4 на таріль 7. Остання обертається від власного приводу у напрямку, протилежному обертанню котків, для додаткового усереднення шихти. Скребком 8 шихта розвантажується з тарелі 7 на конвеєр 12. У разі необхідності зволоження шихти передбачена можливість введення води у зону дії внутрішнього котка.

Бігуни є одним із найефективніших універсальних глинопереробних агрегатів із широким діапазоном продуктивності (30÷200 т/год.), випускаються усіма провідними світовими фірмами - виробниками обладнання для виробництва цегли, але мають суттєві недоліки - великі металоємність, габарити й ціну та потребують для ремонту потужних вантажопідіймальних кранів і металообробного обладнання.

Ситові подрібнювачі-розтирачі (рис.2.9) по конструкції схожі з традиційними глинорозтирачами, описаними нижче, але підсилені й додатково обладнані масивними ножами для подрібнення крупних грудок глини, застосовують замість бігунів у сучасних зарубіжних комплексах.

Діаметр бункера становить 1,5÷1,9 м, висота – 1,7 м, ємність –2,5÷4,0 м3 (4,5÷7,0 т глини), діаметр тарелі – 2,9÷3,2 м, частота обертання робочого валу – 5 об/хв., потужність двигуна - 55÷160 кВт у залежності від властивостей глини і розмірів отворів решіток. Ці агрегати можуть приймати грудки глини з розміром до 500 мм і забезпечувати продуктивність 50÷100 т/год. Значна ємність дозволяє добре змішувати й усереднювати склад шихти. Вони, як і бігуни, дають можливість вже на стадії попередньої переробки мати потрібну вологість, бо обладнані системою вимірювання й автоматичного підтримування вологості. По якості переробки ситовий подрібнювач не поступається бігунам (забезпечує подрібнення, змішування й гомогенізацію шихти), але має перевагу у зручності обслуговування й ремонту.

Використання ситових подрібнювачів-розтирачів, як і бігунів, у вітчизняних комплексах стримується , як уже зазначалось, їх високою ціною та складністю проведення ремонту.

Вальці. Для більшості вітчизняних комплексів характерне використання замість потужних бігунів або ситових подрібнювачів каскаду з двох-трьох значно простіших вальців і лопатевого змішувача.

Широке використання вальців (валкових дробарок), як для грубого, так і для тонкого подрібнення пластичних матеріалів, обумовлено, перш за все, конструктивними особливостями цих дробарок – примусовим вивантаженням готового матеріалу та можливістю чищення поверхні валків скребками. Серед багатьох принципово подібних конструкцій вальців найчастіше використовують вальці зі швидкохідним ребристим валком та вальці з однаковими гладкими валками, які можна умовно розділити на звичайні вальці із зазором 2÷20 мм і так звані фінішні вальці надтонкого помелу, із зазором між валками, який складає менше 1мм.

Вальці зі швидкохідним ребристим валком (далі – вальці РВ) здатні видаляти з глини тверді кам’яні включення і подрібнювати відносно великі грудки (100 мм і більше) до розміру 15÷20 мм. У багатьох вітчизняних комплексах вальці ВР (рис.2.10) є першою глинопереробною машиною.

Вальці ВР містять два валки 1, 2 різного діаметра – гладкий приблизно вдвічі більший по діаметру, ніж ребристий. Швидко зношувані ребра виконані у вигляді змінних планок, закріплених на бандажі валка. Частота обертання швидкохідного ребристого валка (n = 500600 об/хв.) приблизно на порядок більша, ніж гладкого тихохідного (n = 50100 об/хв).

Саме ребристий валок здійснює основну руйнуючу дію, відокремлюючи ребрами шматки глини навіть від великої грудки, притиснутої до гладкого валка силами тертя. Ребристий валок є немов би фрезою, що стругає крупні грудки глини, а гладкий валок є живильником і виводить продукт подрібнення. Вальці мають: пружинний пристрій 5 притискання гладкого тихохідного валка, який дозволяє безаварійно пропускати крізь вальці сторонні тверді включення; ніж 14 для очищення гладкого валка із пружинним пристроєм 15 його притискання; пристрій регулювання зазору між поверхнею гладкого валка й ребрами ребристого, який установлюється й підтримується на рівні 2÷5 мм. Пристрій складається з гвинта регулювання зазору 8 та упора 7.

Обертання швидкохідного валка 1 виконується безпосередньо від двигуна 10 за допомогою клинопасової передачі 9. Привод тихохідного валка має редуктор 12 і ланцюгову передачу 11 з додатковою зірочкою. Таке досить складне конструктивне рішення необхідне, щоб забезпечити обертання гладкого валка при пропусканні твердих включень.

Технічна характеристика вальців ВР приведена у табл. 2.6.

Основна частка потужності вальців ВР витрачається ребристим валком. Привод тихохідного валка потрібний тільки для його розгону, бо подальше обертання відбувається за рахунок сил тертя часток глини, що взаємодіють із швидкохідним валком. Як свідчать вимірювання, привод тихохідного валка споживає потужність 5÷7,5кВт.

Таблиця 2.6 - Характеристика вальців попереднього подрібнення глини.

-

Показники

СМ-1198А

Крок 31

СМК-

517

СМК-342-01

Продуктивність, м3/год:

30

10

25

25

Розміри валків, мм:

- діаметр (гладкого/ ребристого)

- довжина

1000/600

700

800/530

600

1000/560

800

1000/560

800

Частота обертання валків, об/хв.:

гладкого

ребристого

54

440

55

550

50

520

100

550

Зазор між валками, мм:

по виступах

по впадинах

2

10

2

10

2

16

2...4

27...29

Найбільший розмір каменів, які видаляються, мм

60

80

100

100

Установлена потужність електродвигунів, кВт

43

16,5

52

75

Габаритні розміри, мм:

довжина

ширина

висота

3185

2805

1325

3235

2297

1172

3200

2850

1350

5060

2906

3240

Маса , т

5

2,8

6,75

11,1

Мала кутова швидкість гладкого валка потрібна тільки для виконання функції видалення з глини каміння. Оскільки ця функція практично ніде не використовується, то доцільне збільшення частоти обертання тихохідного валка мінімум удвічі, до 100÷140 об/хв. При такій частоті стає реальним застосування клинопасової передачі замість складного ланцюгового привода. Такий варіант з успіхом використовують на багатьох заводах.

Вальці тонкого подрібнення. Для подрібнення часток шихти з 20 мм (після вальців ВР) до 2÷3 мм використовують пару вальців із двома гладкими валками, принципова схема яких наведена на рис.2.11.

Кожний валок 3 та 4 має змінній бандаж, що з’єднується з валом за допомогою спеціальних конічних кілець, і приводиться до обертання від власного двигуна 12 за допомогою клинопасової передачі 11. Діаметр і ширина валків знаходяться у межах (6001400) мм.

Корпуси 5, 6 сферичних роликових підшипників кочення спираються на раму 1: один (поз. 5), який умовно називають нерухомим, жорстко закріплюється на рамі; другий (поз.6), рухомий – з можливістю пересування вздовж напрямних 2 рами 1.

Вальці мають: пристрій притискання рухомого валка до нерухомого; скребки для очищення валків із пристроями притискання; пристрій регулювання зазору між валками; пристрій для відновлення циліндричної форми валків. Останній відсутній у вальців первинного подрібнення при зазорі між валками 3÷5 мм.

Пристрій притискання дозволяє безаварійно пропускати крізь вальці сторонні тверді включення, які не можуть бути подрібнені при заданому зусиллі притискання валків. Типове рішення цього пристрою – використання гвинтових пружин 9 із попереднім стисненням болтами 10, достатнім для забезпечення необхідного робочого зусилля притискання. Регулювання зазору між валками виконується за допомогою болта 8, який встановлює відстань між упором 7 і корпусом 6 підшипника рухомого валка.

Скребки 13 для очищення валків виконується швидко від’ємними з листової сталі Ст3, оскільки зношуються разом із бандажем і потребують заміни 1 раз у 12 тижні (після кожного відновлення форми бандажів). Використання якісної сталі для скребків себе не виправдало. Пристрій притискання ножів до валків, як правило, виконується пружинним (поз. 15). Центральні зони бандажів валків зношуються більш інтенсивно, ніж периферійні (ті, що примикають до обмежуючих стінок), тому пристрої 16 для відновлення циліндричної форми валків є обов’язковим елементом вальців тонкого подрібнення. Означені пристрої виконуються у вигляді шліфувальних або проточних станків, які закріплюються до спеціально виконаних посадочних місць рами вальців – рис.2.12.

Станки мають пристрої для регулювання подачі та глибини різання. Використання шліфувальних станків має суттєву перевагу - дозволяє проводити шліфування при обертанні валка від основного привода, з великою кутовою швидкістю. Але мала глибина різання (0,02÷0,04 мм) розтягує процес шліфування одного валка до 5÷8 годин. Наявність абразивного пилу і швидке зношення шліфувальних кругів є додатковими недоліками методу шліфування. Різці проточних станків мають обмеження по швидкості різання, тому їх використання потребує спеціального додаткового приводу для обертання валка із швидкістю, значно меншою робочої. Але ускладнення конструкції компенсується меншими витратами часу на проточку (1÷2 години) і можливістю забезпечення більшої точності розмірів і форми. Відновлення форми проводиться раз в один-два тижні, ліквідуючи нерівномірність зношення, яка становить (0,3÷1,0) мм. Для зменшення зношення бандажі виконуються зі зносостійкої сталі або спеціального міцного (вибіленого) чавуну. Товщина бандажів сягає 60 мм і більше, щоб допускати десятки відновлень до заміни бандажів.

Обов’язковим ефективним методом зменшення нерівномірності зношення бандажів вальців тонкого подрібнення є використання перед ними спеціального конвеєра з пристроєм, що розподіляє шихту по всій ширині валків (поз. 9 на рис.2.1). Ширина плоскої стрічки такого конвеєра повинна бути більшою, ніж ширина валків, а пристрій розподілення може виконуватись у вигляді штирьових мішалок, розмішених над конвеєром. Використання розподілювачів удвічі подовжує строк служби бандажів.

Характеристики вальців фірми Morando – у табл. 2.7, вітчизняних вальців– у табл.2.8. Продуктивність вальців визначається величиною зазору між валками, тому фірми-виготовлювачі вальців приводять графіки для визначення продуктивності кожної моделі – рис.2.13. На рис. 2.14 приведені конструктивні схеми вальців фірми Morando, а в табл.2.9 - розміри цих вальців.