- •2 Комплекси для виробництва керамічної цегли (кц)

- •2.2.1 Класифікація

- •Склад обладнання ділянки підготовки керамічної шихти до пластичного формування

- •Таблиця 2.7 - Характеристика вальців тонкого подрібнення фірми Morando

- •Таблиця 2.12 – Розміри змішувачів із торцевими решітками ф.Морандо

- •2.2.3 Склад обладнання ділянок формування, сушки й випалу цегли

- •Осями та під кутом

- •Таблиця 2.17 -Характеристики передаточних візків для перевезення пічних вагонеток

Осями та під кутом

Таблиця 2.13 - Характеристики пресів напівжорсткої та жорсткої екструзії фірми Morando

|

Тип |

Діаметр шнека, вихід-вхід, мм |

Продуктив-ність, від-до, т/год |

Потужність, кВт | |

|

змішувача |

екструдера | |||

|

МVC-475 |

475-550 |

35-45 |

45 |

132 |

|

МVC-500 |

500-620 |

45-55 |

55 |

160 |

|

МVC-550 |

550-620 |

55-65 |

75 |

200 |

|

МVC-600 |

600-620 |

60-70 |

90 |

200 |

|

МVC-620 |

620-730 |

80-100 |

132 |

355 |

|

МVC-700 |

700-770 |

100-130 |

160 |

500 |

|

МVC-770 С |

770-770 |

100-130 |

160 |

500 |

Таблиця 2.14 - Характеристики пресів фірми Morando для

пресування при тиску до 2,5 МПа

|

Тип |

Продук-тивність, т/год |

Потужність, кВт |

Маса, кг | ||

|

змішувач |

екструдер |

вакуум-насос | |||

|

Synhesis 475 |

30-40 |

45 |

90 |

11 |

18000 |

|

Synhesis 550 |

45-55 |

60 |

130 |

15 |

20000 |

|

Synhesis 620 |

65-80 |

90 |

220 |

15 |

22000 |

|

Synhesis 730 |

90-100 |

90 |

300 |

20 |

25000 |

|

Synhesis 770 |

100-120 |

110 |

350 |

30 |

28000 |

Конструкція пресів пластичного формування докладніше проаналізована у розділі 7.2 й добре висвітлена у літературі [50,56].

Для ефективної роботи шнекового преса зазор між шнеком 3 (рис.2.24) й виступаючими елементами сорочки циліндра 2 не повинний перевершувати (2÷3) мм, інакше з’являються дефекти структури бруса ( так звана “свиль”). Зношення шнеків спонукає до частої їх зміни ( через 7÷10 діб) , що приводить до простою усієї ділянки, потребує чималих трудовитрат, а також розгортання спеціального відділення по наплавленню шнеків. Найкращі результати дає наплавлення робочих кромок шнеків і інших швидко зношуваних частин пресу електродами з карбіду вольфраму, які забезпечує твердість поверхні вище 65 НRС (до 4000 по Вікерсу), що дозволяє підвищити стійкість елементів у десятки разів в порівнянні із звичайними електродами. Більш швидке вирівнювання робочих поверхонь шнека досягається застосуванням спеціальних покрить (лаків).

Різання брусу, вкладання сирцю на рамки та рамок – на транспортні засоби. Різання бруса на вироби однакової довжини ускладнюється через несталість швидкості бруса, яка притаманна шнековому пресу. Існують дві системи різки: рухомими струнами, закріпленими на рамці, що рухається разом із брусом; нерухомими струнами, крізь які продавлюється попередньо відрізана від бруса заготівка. Обидві системи мають широке розповсюдження. Перша система потребує чіткої синхронізації швидкості усіх рухомих елементів із швидкістю бруса, але простіша й дешевша, друга – більш продуктивна, але може застосовуватись при достатній міцності бруса.

Важливою є проблема розсування сирцю після різки на задану відстань. Можливі схеми розсування проілюстровані на рис.2.26.

Найбільшого розповсюдження набула схема А, яка використовується у обох системах різки. Відстань між цеглинами при використанні цієї системи залежить від різниці у швидкостях.

Схема ділянки формування з агрегатом різання бруса різальником (далі – Р) із рухомими струнами приведена на рис. 2.27.

Брус, що виходить із мундштука 1 преса, у процесі руху ріжуть на окремі цеглини рухомими струнами й розсувають по схемі А. Потім на конвеєрі 3 сирець вкладають на рамки (або рейки), причому завантаження рамок відбувається шляхом їх піднімання (до знімання на них сирцю з стрічок конвеєра 3). Далі, рамки із сирцем по обгінному конвеєру 5 транспортують конвеєром 6до накопичувача (елеватора) 7й вкладають на його полиці.

Різальники (Р). На багатьох вітчизняних заводах по випуску рядової КЦ використовуються застарілі однострунні Р. Основний елемент цього Р (рис.2.28) - смичок зі струною, - за один цикл обертається навколо осі вниз, розрізаючи брус, а потім повертається вгору, у вихідне положення.

Р працює таким чином. Брус виходить із мундштука преса з перемінною швидкістю. За рахунок сил зчеплення швидкість бруса дорівнює швидкості стрічки конвеєра 1. Вал барабана конвеєра 1 обертає шестерню 2 і кулачок 3. Останній генерує зворотно-поступальний рух ролика, який тягою 4 передається гільзі 5, зв’язаній із полозками 21 і струнним смичком 7. За рахунок такої досить складної конструкції швидкість подовжнього руху полозків 21 разом із струнним смичком 7 дорівнює швидкості бруса. Циклічний обертальний рух смичка 7 (робочий рух різання – вниз, зворотний – вгору) виконується від двигуна 17 через пасову 16 та зубчасту передачі за допомогою фрикціону 13, який управляється важелем 9. Складна конструкція з багатьма шарнірами потребує частого і кваліфікованого регулювання. Р досить стабільно працює при виконанні 1- 2 різань у секунду, а досягнення задовільної якості різання при вищій продуктивності проблематичне.

Прикладом сучасного пристрою різання бруса рухомими струнами є електронний різальник типу АМ швейцарської фірми “Freymatic” (рис.2.29), який із успіхом працює більш ніж у 700 комплексах по всьому світі.

Пристрій має ролик для вимірювання швидкості бруса й столик, що рухається синхронно із брусом за допомогою серводвигуна. На обох боковинах змонтовані з можливістю вертикального зворотно-поступального руху балки з натягнутими струнами, кількість яких може досягати 4, тобто за один цикл відрізається до 4-х цеглин при рухові струн згори вниз. У столику є щілини для проходу струн при різанні, що виключає можливість недорізання. Однією з проблем Р із рухомими струнами є необхідність забезпечення проходу струни при зворотному ході точно крізь уже прорізану щілину, без пошкодження поверхонь. Завдяки прискореному руху столика після завершення різки щілини між цеглинами розкриваються, тому струни повертаються у вихідне положення без торкання порізаних поверхонь. Після завершення підйому балок із струнами столик повертається у вихідне положення, а цеглини потрапляють на стрічки конвеєра й передаються для завантаження на рамки. У приводі Р застосований двигун постійного струму з потужністю 4,5 кВт.

Використання декількох струн замість однієї дозволяє мати високу продуктивність ( вище 10 тис. штук у годину) при відносно невеликій частоті різання (45÷60 циклів у хвилину), яка, безумовно, сприяє високій якості різання. Похибка у розмірі цеглин не перевершує 0,3%, тобто на довжині 65 мм становить усього 0,2 мм. Передбачена можливість дообладнання Р додатковою приставкою автоматичного очищення струн після кожного різання, а також швидкого переналагодження на різання цегли іншого розміру.

При виготовленні високоякісної лицьової цегли є проблема захисту кромок цегли від пошкоджень (надломів, відколів). Зараз ця проблема вирішується шляхом утворення фасок на усіх чотирьох відрізаних гранях. Процес утворення фасок проходить у два етапи. На першому, ще до початку різання до нижньої та верхньої сторони бруса притискають планки, які мають трикутні насадки. Кількість насадок дорівнює кількості струн. Насадки видавлюють на цих двох поверхнях бруса трикутні канавки, усередину яких потім потрапляють струни. Такі ж канавки на бокових гранях бруса утворюють під час руху струн спеціальні ролики, змонтовані з двох боків на рухомих балках перед кожної струною. Глибину фасок можна регулювати за допомогою гвинтів.

Гарні результати дає використання струн з полірованого рояльного дроту, якій пропонують швейцарські фірми. Вдесятеро більша міцність цього дроту у порівнянні із звичайним пружинним і набагато менше розтягування дозволяє знизити діаметр струн, що зменшує загин кромок сирцю на початку різки і виривання глини при виході струни із сирцю. Висока стійкість такої струни (досягає більше доби) забезпечує роботу усього формувального комплексу без частих зупинок, а це, в свою чергу, не тільки зменшує втрати продуктивності , а й підвищує якість за рахунок сталого рівня вакууму, характерного для безперервної роботи. Ще один позитивний ефект – у зменшенні опору різанню і, відповідно, підвищення строку служби усіх елементів Р.

Після Р у багатьох сучасних зарубіжних комплексах встановлюють пристрої для бездефектного повертання або перевертання виробів, яке потрібне для забезпечення найкращого розміщення їх на рамках із точки зору найефективнішої сушки.

Схема формувальної ділянки з агрегатом різання бруса нерухомими струнами, або багатострунним Р , як його звичайно називають, приведена на рис. 2.30.

Спочатку брус, що виходить із мундштука 1 преса у процесі його руху ріжуть ріжчиком 2 на окремі блоки-заготовки, довжина яких (1,0 1,5 м) визначається довжиною рамок L, що є базовою для розміщення усіх складових частин ділянки. Відрізана заготовка відокремлюється від бруса обгінним стрічковим конвеєром і конвеєром із двома стрічками подається до основного Р. Далі заготовка продавлюється крізь нерухомі струни, які розрізають брус на окремі цеглини. Відрізані крайніми струнами краї блоку повертаються у змішувач або у прес на переробку. Розсування цеглин виконується у зоні 4 по схемі А, при переході одного конвеєра на інший. Далі процес аналогічний тому, що вже описаний у схемі на рис.2.27.

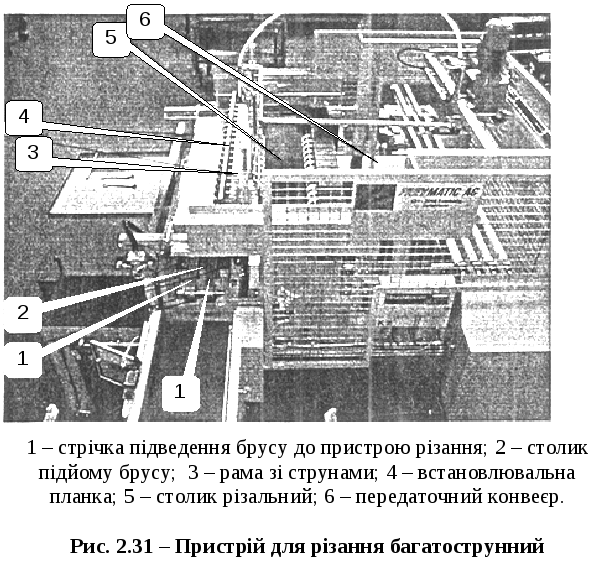

Найпростіша схема багатострунного Р заснована на проштовхуванні бруса крізь розміщені під кутом нерухомі струни. Тертя по опорним поверхням, підсилене складовою зусилля різання, псує поверхні сирцю. У сучасних схемах брус під час різання не рухається відносно тієї поверхні, на яку він спирається. На рис.2.31 приведений, як приклад, сучасний електронний різальник багатострунної різки типу Multicut швейцарської фірми “Freymatic”.

Стрічки 1 конвеєра підводять відрізану від бруса заготовку необхідної довжини до різальника й зупиняються по сигналу від фотоелемента. Далі брус піднімають над стрічками 1 розміщеними між стрічками планками столика 2 й зіштовхують нижньою встановлювальною планкою на різальний столик 4. Опорні поверхні планок столика 2 покритими антифрикційним матеріалом. Над столиком 4 на рамі 3 натягнуті струни, які під час підйому столика 4 ріжуть брус на окремі цеглини. Разом із столиком 4 піднімається й передаточний столик або конвеєр 6. У крайньому верхньому положенні ряд порізаних цеглин перештовхується верхньою встановлювальною планкою 4 на передаточний столик або конвеєр 6, переноситься у зону дії приймального конвеєра й опускається на стрічки цього конвеєра при опусканні передаточного конвеєра разом із столиком 4 у вихідне положення.

Продуктивність описаного Р становить 12÷15 заготовок у хвилину. Подовжня вісь бруса-заготовки орієнтована строго перпендикулярно площині установки струн. Струни встановлені так, що ріжуть заготовку під кутом до його граней. Передбачена чистка струн щітками у крайньому верхньому положенні, а також можливість швидкої пере наладки на випуск цегли потрібної товщини (з 65 на 88 мм і т.д.).

Фаски утворюються до різки спеціальними роликами, що обертаються на валах, які приводяться двигуном з регульованою частотою обертання, або нерухомими ножами. Зверху і знизу фаски утворюються при наштовхуванні заготовки на столик, бокові фаски – під час підйому заготовки на столику вгору, до струн. Глибина фасок регулюється, струни проходять у центрі утворених канавок.

Багатострунний різник добре працює при міцному брусі. Якщо міцність брусу недостатня, то при рухові заготовки нижня опорна поверхня дещо розплющується. Для ліквідації цього дефекту використовують спеціальні ножі, що підрізають утворену “юбку”.

Безумовною перевагою багатострунного Р із нерухомими струнами є висока продуктивність - у хвилину 10÷14 блоків по 15÷28 цеглин, тобто 12÷18 тис. у годину. Подвоєна модель Р здатна порізати більше 25 тис. цеглин, що принципово неможливо при використанні Р із рухомими струнами. Однак і вартість двох типів Р різниться майже у п’ятеро – 70 та 350 тис. євро.

2.2.3.3 Транспортування рамок із сирцем

Одна з систем транспортування характерна для камерних сушарок і проілюстрована на рис.2.21. Вона заснована на використанні багато поличної вагонетки (БПВ), що працює у комплекті з передаточним возиком, і двох елеваторів-накопичувачів рамок - із свіжо сформованим та висушеним сирцем. Принципова схема БПВ приведена на рис.2.31, описання роботи – у розділі 2.2.3.1.

Відстань між полицями 4 БПВ така сама, як між полицями камерної сушарки та елеваторів-накопичувачів. Механізм підйому 5 рами 3 із полицями 4 на рис.2.31 умовно показаний спрощено, при використанні важільної системи й ручного привода, хоча в реальних сучасних конструкціях цей привод - гідравлічний.

БПВ працює у комплекті з передаточним возиком, на якому переїздить від елеваторів до сушарок. Цей комплект є тим елементом системи, що працює найбільш напружено, обмежуючи продуктивність усієї формувальної ділянки. Тому доцільні заходи по нарощуванню швидкості руху возика й вагонетки, збільшенню ємності БПВ, а також по скороченню часу стикування рейок БПВ з тими, що ведуть до елеваторів та окремих сушарок.

Вантажопідйомність возиків із БПВ становить 2÷3 т, максимальна швидкість пересування возика та вагонетки - 1,9 та 1,5 м/с, установлена потужність - 8÷11 кВт, маса - 2200 кг, габаритні розміри, мм: довжина –2900, ширина – 1600, висота – 3300.

Для підвищення продуктивності возиків часто використовують прохідні камерні сушарки із двома дверима – на вході та виході. Такі сушарки завантажують одним возиком із БПВ, а розвантажують – другим. Вища продуктивність досягається ціною придбання додаткового возика й утворення ще одного робочого місця.

Друга система базується на застосуванні численних сушильних вагонеток і характерна для тунельних сушарок безперервної дії. Схема формувальної ділянки з укладанням завантажених сирцем рамок на полиці консольної сушильної вагонетки приведена на рис.2.33.

На поворотній колоні 10 змонтовані з можливістю вертикального руху два накопичувачі рамок 9 із полицями, кількість яких така сама, як у консольних сушильних вагонеток (далі В). Підйом полиць накопичувача 9 супроводжується наштовхуванням на них штовхачем 8 заповнених сирцем рамок. Після заповнення всіх полиць поворотом колони 10 на місце завантаженого подається накопичувач 9 із порожніми полицями, а завантажений - переноситься у зону перевантаження рамок на В.

Возик 11 із поворотним колом має дві позиції. На одній, віддаленій від колони 10, відбувається: наштовхування на возик порожніх В із рейкової колії 15; поворот кола на 1800 або 900; зштовхування завантажених В із возика на рейкову колію 14 для транспортування до сушарок. На другій позиції рамки із сирцем перевантажуються з полиць накопичувача 9 на полиці В опусканням накопичувача. Пересування возика 11 із однієї позиції на другу виконується за допомогою подавача 12, зштовхування завантаженої рамками В - штовхачем 13. Поворотне коло має кульову доріжку й пристрій фіксації В.

Склад обладнання для транспортування вагонеток із сирцем на ділянці сушки з тунельними сушарками приведений на схемі – рис.2.34.

Вагонетки із свіжосформованим сирцем із рейкового шляху 1 штовхачем завантажують на передаточний візок 2, перевозять до рейкового шляху 4 тієї тунельної сушарки, яка завантажується, і зштовхуються у зону дії штовхача 5. Після відкривання дверей пристроєм 7 штовхач 5 штовхає нову вагонетку і з нею – весь потяг крізь сушарку. Вагонетку із висушеним сирцем після відкривання дверей завантажують на передаточний візок 2 і по рейковому шляху 8 відвозять на ділянку садки цегли на вагонетку випалу. Вагонетки з порожніми рамками тим самим візком 2 перевозять до рейкового шляху 9 і зштовхують на цей шлях. Далі за допомогою ланцюгового штовхача вагонетки із порожніми рамками повертають на формувальну ділянку.

Реалізовані різні варіанти штовхачів 5: стаціонарний, із окремим штовхачем на кожний тунель; пересувний, єдиний на всі тунелі, що рухається по власних рейках (як на рис.2.34); універсальний, розміщений на передаточних візках 2, здатний не тільки зштовхувати вагонетки з візка 2 і проштовхувати увесь потяг крізь тунель, а ще й завантажувати (натягувати) вагонетки на візок. В останньому варіанті візок 2 виходить більш складним і дорогим. Крім універсального штовхача рейкового типу з чотирма упорами двохсторонньої дії, на ньому розміщують ще й пристрій відкривання дверей. Такий візок: під’їздить до рейкового шляху; універсальним штовхачем накочує вагонетку на себе й фіксує її; перевозить вагонетку до тунелю; відчиняє двері; зштовхує вагонетку із зусиллям, достатнім для проштовхування усього потягу вагонеток крізь тунельну сушарку; зачиняє двері тунелю. Візок може працювати як на завантаженні, так і на розвантаженні тунельних сушарок, здатний перевозити до 4-х вагонеток і має два штовхачі. Вантажопідйомність таких передаточних візків становить 8÷12 т, колія візка та вагонетки – 1800 та 750 мм, швидкість переміщення візка -2÷3 м/с,

зусилля штовхання – 15÷30 кН, тривалість завантаження (розвантаження) сушильної вагонетки штовхачем - 30 с, хід каретки підйомника дверей - 2÷2,5 м, установлена потужність - 17÷22 кВт, маса – 6000 кг, габаритні розміри, мм: довжина – 5000, ширина – 4000, висота – 3300.

Ланцюгові штовхачі для пересування потягів завантажених та порожніх вагонеток до та після сушарок розмішені посередині рейкових шляхів, мають напрямні балки для кареток із упорами, що відхиляються, а також приводні й натяжні станції, заглиблені у фундамент і закриті плитами. Зусилля штовхання становить від 3 до 60 кН, швидкість штовхання – (0,05÷0,12) м/с, довжина – (5÷30) м., потужність – (0,55÷5,5) кВт, маса – (0,7÷5,0)т. Більш докладна інформація про конструктивні особливості засобів транспортування вагонеток приведена у [9,24,32,39].

2.2.3.4 Ділянка випалу цегли

Основним агрегатом ділянки випалу є піч. У переважній більшості сучасних високопродуктивних комплексів випалювання проводять у тунельних печах. Склад обладнання ділянки випалу, типовий для численних комплексів по виробництву звичайної цегли, проілюстрований на рис.2.35. Крім приведеного на схемі обладнання, яке забезпечує транспортування цегли, на ділянці задіяна значна кількість теплотехнічного обладнання – пальники із системою подачі палива, вентиляторне господарство, прилади й пристрої керування та контролю процесу випалу.

Уздовж печі 1 на рейковому шляху в упритул одна до одної розміщено декілька десятків пічних вагонеток (далі – ПВ), на яких у технологічні пакети укладена висушена до вологості (4÷8)% цегла-сирець. Пакети у відділенні 7 садки цегли на вагонетки вкладають такими, щоб забезпечити прохід крізь них теплоносія й достатню стійкість від розвалювання при усадці, яка супроводжує процес випалу. Вкладання виконують або вручну, або із застосуванням садчиків різноманітних конструкцій, які знімають сухий сирець із рамок, формують шари цеглин і вкладають пакети у півтори десятки шарів по заданій програмі.

За допомогою передаточного возика 4 завантажені ПВ привозять до рейкового шляху печі, заштовхують у зону дії штовхача 3 і далі, у так звану форкамеру, обмежену двома дверима 2. Форкамера є шлюзом і дозволяє зменшити порушення аеродинамічного режиму печі при завантаженні ПВ. Кожні 1,0÷1,5 години двері 2 відчиняють і штовхачем 3 заштовхують нову ПВ, пересуваючи увесь потяг ПВ на одну позицію. Використовують ланцюгові або сучасні гідроштовхачі.

Основним димососом 10 повітря протягується вздовж печі. Холодне повітря подається у зону А й, рухаючись назустріч руху ПВ, інтенсивно охолоджує гарячу цеглу, нагріваючись від неї. Зайве для горіння гаряче повітря відбирається вентилятором 11 для використання у якості теплоносія у сушарках. Розігріте повітря поступає у зону Б, у якій розміщені пальники природного газу, розміщені так, що факели полум’я горять у проміжках між технологічними пакетами. У зоні В розігріті продукти згорання охолоджуються, нагріваючи цеглу. Продукти згорання димососом 10 викидаються у димову трубу.

При штовханні чергової ПВ у піч вихідні двері відчиняються, і ПВ із випаленою й охолодженою цеглою наштовхується на передаточний візок 4, який перевозить ПВ на рейкову колію розвантаження. Розвантаження технологічних пакетів із ПВ безпосередньо у кузови авто, на склад 8 або на площадку вкладання транспортних пакетів виконується козловим краном 9 за допомогою кліщового захвату. У сучасних комплексах використовують автомати для вкладання пакетів.

Звільнені від цегли ПВ лебідкою 6 або штовхачем та передаточним візком 4 повертаються на садку. Передбачена позиція для обслуговування й ремонту ПВ. При автоматичній садці велике значення має стан поверхні вагонетки, який викладений із вогнетривкого матеріалу. Використання дорогих, але довговічних сучасних вогнетривів дає змогу вкладати нижні шари цегли на “ложок”, а не на “плашок”, що значно покращує умови випалу.

Передаточний візок, крім механізму пересування, обладнаний штовхачем й упорами. Перший дає змогу завантажувати ПВ на передаточний візок і зштовхувати вагонетку на рейкову колію, другий – утримує від зкочування.

У табл. 2.15, 2.16, 2.17 приведені характеристики пічних вагонеток, передаточних візків та гідравлічних штовхачів до них.

Таблиця 2.15 - Характеристики пічних вагонеток

-

Показник

Тип, модель вагонеток

СМК-273А

СМК-477

СМ-168Б

Вантажопідйомність, т

17

30

18

База, мм

1600

2800

1524

Колія, мм

1524

1600

1600

Габаритні розміри, мм:

довжина

ширина

висота

3015

2980

710

2824

4780

735

3040

2854

700

Маса (без футерівки), кг

2150

2250

1975

Таблиця 2.16 - Характеристики гідравлічних штовхачів пічних

вагонеток

-

Показник

Тип штовхача

СМК-387

СМК-396

СМК-397

Зусилля штовхання, кН

400

100

60

Максимальний хід каретки, мм

2000

1900

1900

Швидкість робочого хода, м/с

0,04

0,056

0,075

Швидкість зворотного хода, м/с

0,104

0,1

0,18

Об’єм масла в гідросистемі, л

380

-

-

Тиск в гідросистемі, МПа

15

13

9

Установлена потужність, кВт

22

11

5,5

Габаритні розміри, мм:

довжина

ширина

висота

7640

1062

803

12730

950

460

10800

700

380

Маса, кг

3000

1500

1300