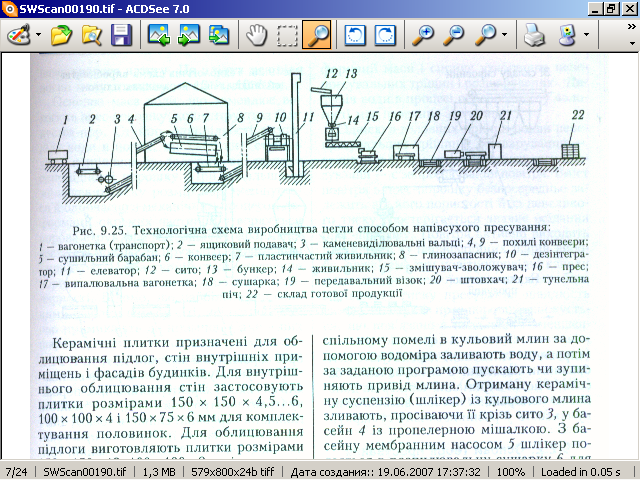

2. Технологічна схема

Спосіб пресування виробів з керамічних прес-порошків вологістю 7...12 % називають напівсухим. Цим способом виготовляють стінову і лицьову цеглу, а також керамічні плитки.

Сирець, спресований за напівсухим способом, має точні геометричні розміри і велику механічну міцність, незначну усадку при сушінні й випалюванні. Завдяки точним геометричним розмірам цеглу напівсухого пресування можна використовувати в будівництві як стіновий, так і лицьовий виріб, а висока механічна міцність сирцю дає змогу легко автоматизувати його міжопераційне транспортування і садку. Крім того, незначна вологість прес-порошку уможливлює сполучення процесів сушіння і випалювання виробів у одному пічному агрегаті, що зменшує витрату палива і скорочує термін виробництва. Напівсухий спосіб виробництва цегли сприяє розширенню сировинної бази, оскільки можна застосовувати ма-лопластичні глини — глинисті сланці й сухарні глини.

Останнім часом розроблений і впроваджений на багатьох заводах шлікерний спосіб підготовки прес-порошку, який дає змогу використовувати глиняну сировину, що раніше вважалася непридатною для виробництва.

При виробництві цегли способом напівсухого пресування (рис. 3.) глина з кар'єру (глиносховища) надходить у ящиковий подавач 2, а потім у ка-меневиділювальні вальці 3, де звільняється від каменів розміром понад 35 мм і дробиться. Передроблена глина похилим конвеєром 4 подається для сушіння в сушильний барабан 5, де сушиться глина, що має кар'єрну вологість (кар'єрна вологість глиняної сировини залежно від пори року і родовища коливається від 15... 16 до 24...25 %). Щоб отримати прес-порошок із потрібним гранулометричним складом, підсушену глину обробляють у дезінтеграторі 10. У разі природного сушіння сировини її конвеєром 6 спрямовують безпосередньо в дезінтегратор, минаючи сушильний барабан.

На деяких цегельних заводах до складу прес-порошку додають спіснені матеріали у вигляді низькосортного палива (вугілля), шлаку, золи тощо. Для помелу цих добавок застосовують додаткове устаткування.

Мелена глина зі спісненими добавками надходить у шнековий або бігунковий змішувач 15 для рівномірного зволоження маси. Підготовлений прес-порошок спрямовується в прес 16. Відпресована цегла-сирець укладається на випалювальну вагонетку 17 і направляється або безпосередньо на випалювання, минаючи сушіння, або спочатку в сушарку 18, а потім у тунельну піч 21, куди вагонетка передається за допомогою передавального візка 19 і штовхача 20. Випалену цеглу знімають із вагонетки і транспортують на склад 22 готової продукції.

На деяких цегельних заводах поєднують процеси сушіння і помелу глиняної сировини в шахтних млинах. При цьому не потрібні сушильний барабан і дезінтегратор.

Рис. 3. Технологічна схема виробництва цегли способом напівсухого пресування:

1 - вагонетка (транспорт); 2 - ящиковий подавач; 3 - каменевиділювальні вальці; 4,9 — похилі конвеєри; 5 - сушильний барабан; 6 - конвеєр; 7 - пластинчастий живильник; 8 - глинозапасник; 10 - дезінтегратор; 11 - елеватор; 12 - сито; ІЗ - бункер; 14 - живильник; 15 - змішувач-зволожувач; 16 - прес; 17 - випалювальна вагонетка; 18 - сушарка; 19 - передавальний візок; 20 - штовхач; 21 - тунельна піч; 22 - склад готової продукції

3. Основи теорії пресування виробів напівсухим способом

Ія керамічних прес-порошків вологістю 7...12 % способом напівсухого пресування виготовляють стінову і лицьову цеглу та керамічні камені, а також плитки різного призначення. Прес-порошки є трифазною сипкою масою, що складається з твердої (глини, каоліну, кварцу, польового шпату та ін.), рідкої (води і технологічних зв'язок) і газоподібної (повітря, пари води тощо) складових. Для виробництва деяких керамічних виробів як зв'язку використовують неводні рідини, які називають «пластифікатором», або «технологічною зв'язкою».

За мінералогічною основою і гранулометричним складом прес-порошки поділяють па такі групи: 1) глинисті породи; 2) грубозернисті непластичні матеріали і матеріали глиняної зв'язки; 3) грубозернисті з непластичних матеріалів; 4) тонко-керамічні глинисті; 5) безглинисті тонкоподрібнені маси з органічними зв'язками-пластифікаторами. Для виробництва керамічних будівельних виробів застосовують прес-порошки, які належать до груп 1, 2 і 4.

На ступінь ущільнення виробів впливають як вихідні характеристики прес-порошку (гранулометричний склад, пластичність глинистої сировини, сипкість тощо), такі технологічні параметри процесу пресуванняя (тиск і способи його застосування, три-валість і швидкість пресування).

Вільно засипаний у прес-форму порошок має пухку нестійку структуру, яка під час пресування зазнає змін. При пресуванні прес-порошок стискується, внаслідок чого змінюється його структура і виникають складні процеси механічного і молекулярного характеру.

На початковій стадії стиснення порошок під дією пресувального штампа зазнає простого ущільнення — переходу від сипкого стану до консолідованого, з більш щільним розподілом мінеральних частинок. Повітря інтенсивно виходить в атмосферу крізь проміжки між частинками, і обсяг засипаного прес-порошку різко зменшується. На цій стадії практично не відбувається перерозподілу води (зв'язування), що міститься в прес-порошку, проте за рахунок консолідації мінеральних частинок і зменшення відстані між ними макроструктура прес-порошку змінюється. Різко збільшується щільність і з'являється плівкова вода на мінеральних частинках, яка є зв'язкою у результаті сил поверхневого натягу. Ця плівка має відносно малу товщину — І0-5...10-4 мм.

Основна маса води, що зумовлює вологість п|рес-порошку, концентрується біля пустот-пор. Ступінь однорідності розподілу води в порах, так само як і ступінь ущільнення виробу, залежить від ступеня однорідності порошку. При подальшому збільшенні тиску розмір пор зменшується й одночасно з механічним процесом деформації окремих частинок утворюється порова структура матеріалу. Деформація частинок може бути пружною, пластичною і крихкою. На наступній стадії стиснення пористість зменшується до розмірів капілярності. Відомо, що найбільш ущільненими шарами виробу є ті, які безпосередньо примикають до штампів. Саме в цих шарах діаметр капілярності різко зменшується, водночас у центральних шарах виробу діаметр капілярності зменшується набагато повільніше. Оскільки тиск у тонких капілярах нижчий, ніж у ширших їхніх каналах, то порова вода починає проникати в периферійні шари виробу.

Цьому процесу, крім того, сприяють сили поверхневого натягу. При значному зменшенні діаметра капілярів (збільшенні ступеня капілярності) сили поверхневого натягу збільшуються. На останній стадії стиснення вода рухається від центра виробу до периферійних частин (за гідродинамічним законом переміщення із області підвищеного в область зниженого тиску). Після зняття стиснення відбувається капілярний рух води до периферії під дією сил поверхневого натягу.

Кількісні характеристики міграції води при пресуванні залежать від властивостей вихідного прес-порошку. Так, під час пресування високопластичних глин із великим ступенем вологості й малою здатністю до пружних деформацій ступінь капілярності порівняно невеликий і при збільшенні тиску пресування прес-порошок швидко досягає критичного ущільнення і пластичні деформації в ній закупорюють капіляри, що утворюються. Закупорена в порах, як у капсулах, нестислива вода перешкоджає зближенню частинок під час пресування, збільшує частку пружної деформації маси і сприяє утворенню перепресувальних тріщин і розшаруванню. Дифузія води в процесі перерозподілу вологості має невелике значення.

Однією з головних причин появи перепресувальний тріщин і розшарування — основного браку виробів напівсухого пресування — є запресовування повітря. Вміст повітря в прес-порошку безпосередньо залежить від його пористості й за невеликого тиску спостерігається значне осідання прес-порошку. Повітря активно виходить насамперед із периферійних шарів виробу, адже саме там повітропровідні канали дуже швидко зменшуються в перерізі. При збільшенні тиску пресування швидкість виходу повітря із прес-порошку знижується, що пов'язано з подальшим зменшенням перерізу пор, а також із частковим їхнім заповненням водою, що витискується з центральних частин. За великого пресувального тиску (понад 15...20 МПа) пори в периферійних шарах прес-порошку стають настільки малими за об'ємом, що майже цілком заповнюються плівковою водою, яка є склеювальною зв'язкою. Утворений пластичний прошарок (частинки по вузьких зонах контактів обволікаються плівкою води) не пропускає повітря з центральної частини прес-порошку, що пресується, а подальше підвищення тиску пресування приводить до стиснення запресованого повітря.

При знятті тиску пресування пластичний прошарок, зумовлений деякою плинністю самого матеріалу порошку, не зникає, оскільки плівкова вода добре зчіплюється з частинками, а отже, повітропровідні канали не звільняються. Після зняття тиску запресоване повітря починає розпирати сирець зсередини.

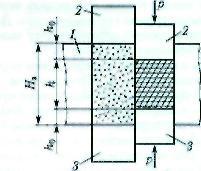

Ущільнення прес-порошку характеризується коефіцієнтом стиснення kст (осіданням), як бачимо па схемі двобічного пресування (рис. 4 )

Р ис.

4. Схема двобічного пресування:а

— перед

пресуванням; б

—

момент стиснення прес-порошку

з обох боків; 1

- прес-форма; 2

-

верхній штемпель;

3

—

нижній штемпель; Н3

— висота

засипання;

h0

— осідання прес-порошку; h

— товщина виробу

ис.

4. Схема двобічного пресування:а

— перед

пресуванням; б

—

момент стиснення прес-порошку

з обох боків; 1

- прес-форма; 2

-

верхній штемпель;

3

—

нижній штемпель; Н3

— висота

засипання;

h0

— осідання прес-порошку; h

— товщина виробу

kcт=Н3/h,

де Н3 — висота засипання прес-порошку у форму, мм; h — товщина сирцю, мм. Якщо коефіцієнт стиснення прес-порошку досить великий (kст > 2), то частка об'єму, яку займає газоподібна фаза kг, стає дуже малою. Отже, коефіцієнт k3 зменшення об'єму повітряних пор також малий, а тиск рз.п запресованого повітря дуже великий. При більшому коефіцієнті kст стиснення з певною точністю можна вважати, що матеріал прес-порошку поводиться як пружне середовище.

Пружне розширення, мм, сирцю після зняття зусилля пресування

Δl = Δрh/(2k),

де Δр — збільшення тиску пресування, МІІа; h — товщина сирцю, мм; k – модуль зсуву, МПа.

Зважаючи на це, можна оцінити тиск запресованого повітря, що зумовлює ефект розшарування сирцю.

Справді, щоб виникло розшарування, потрібно, аби у сирці з'явилися розриви суцільності, розмір яких не перевищує 1 мм, нерівності частинок чи порошку діаметра d дрібних частинок

Δl≈d.

Тоді gороговий тиск, МПа, запресованого сирцю

рп.з=2dk/h.

Беручи розміри нерівності частинок прес-порошку, тобто діаметр дрібних частинок, d= 0,1...0,3 мм, товщину сирцю h = 66мм, модуль зсуву k= 1000...5000 МПа, дістанемо граничне значення тиску, МПа, запресованого в сирець повітря, що призводить до розшарування сирцю при одно-двоступінчастому пресуванні залежно від гранулометричного складу, вологості й модуля зсуву вихідного прес-порошку:

рп.з≈3…45,5.

Оцінювання цієї формули засвідчує, що при одно-двоступінчастому режимі з тиском пресування 20...З0 МПа і вище тиск запресованого повітря перевищує граничне значення, що призводить до тріщин і розшарування сирцю.

Відомо, що пружне розширення сирцю після зняття пресувального тиску складається переважно з пружних реакцій мінеральних частинок, повітряної фази і води. Оскільки вода має дуже незначний модуль стиснення, то при знятті тиску пресування вона дає дуже незначний ефект розширення — не більше ніж десяті частки мікрометра, що загалом не порівнянне з діаметром дрібних частинок. Отже, пружним розширенням води можна знехтувати при оцінюванні причин виникнення розшарування і тріщин сирцю. Головною причиною цього браку є наявність запресованого повітря і пружного розширення мінеральних частинок прес-порошку, а також вплив стискальних зусиль стінок прес-форми при поверненні їх після пресування у початковий стан.

Для усунення тріщин і розшарування сирцю застосовують багатоступінчасте і (більш як два ступеня) пресування. Залежно від характеристики вихідної глинистої сировини має бути чотири-п'ять ступенів пресування з плавним нарощуванням тиску від ступеня до ступеня. На першому ступені рекомендується тиск пресування, що становить 10... 15 % кінцевого. При пятиступінчастому пресуванні відсоткове співвідношення тисків буде таким: перший ступінь 10...15 %; другий — 30...35 %; третій - 40...50%; четвертий -70...80%; п'ятий - 100 %.

Вибір кінцевого тиску пресування залежить від фізико-механічиих характеристик порошку.

Щільність сирцю, кг/м3, залежить від коефіцієнта стиснення і щільності вільно насипаного у форму порошку

ρс=ρнkст,

де ρн — щільність порошку в насипаному стані, кг/м3.

Вплив тиску пресування на щільність сирцю можна орієнтовно визначити з емпіричного рівняння

kст=арп,

де а,п — коефіцієнти, що залежать від властивості маси, а = 1,2...2,6, п = 0,07...0,01; р — тиск пресування, МПа.

Тиск пресування, що залежить від абсолютної вологості прес-порошку,

р = F/S,

де F — зусилля пресування, Н; S — площа поперечного перерізу сирцю в насипаному стані, м2.

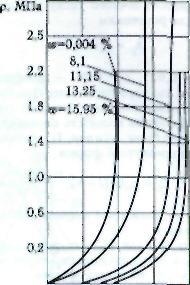

У разі

зниження вологості прес-порошку

потрібно різко збільшити тиск пресування.

Характерною ознакою кривих стиснення

є зміна кута між кінцевою гілкою

діаграми і віссю ординати залежно від

зміни вологості порошку (рис. 5).

0 0,02 0,04 0,06 ho, м

Рис. 5. Залежність осідання hо прес-порошку від тиску р пресування

Під час пресування більша частина тиску пресування витрачається на ущільнення порошку, а інша — на подолання сил тертя частинок порошку об стінки форми. Зусилля, Н, потрібне для подолання сили тертя об стінки форми, площею Sб:

Fб=fpбSб,

де f — коефіцієнт тертя частинок об метал форми, що залежить від вологості й фізико-механічних властивостей порошку, f= 0,5...0,155 при відповідній вологості 7...12,5 % (заданими М. Я. Саножникова); рб — бічний тиск порошку на стінки форми, МПа.

Тиск, МПа, порошку, що передається на стінки форми:

рб =рkр, (1)

де kр — коефіцієнт бічного тиску, що характеризує рухомість порошку, kр= =0,50...0,7 при вологості 7...14 %.

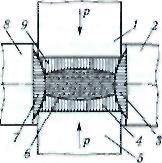

Рис. 6. Розподіл ущільнених зон по перерізу виробу:

1, 5 — верхній і нижній штемпелі; 2, 8 — прес-форми; 3, 7 - бічні ущільнені зони; 4, 9 — периферійні ущільнені зони; 6 - найменш ущільнені середні шари

Спресований сирець по товщині має неоднакову щільність, що спричинено згасанням тиску від периферійних шарів сирцю до центральних шарів (рис. 6). На нерівну щільність сирцю по товщині впливає також коефіцієнт бічного тиску kр. Із формули (1) маємо

kр=рб/р.

Коефіцієнт бічного тиску можна визначити за рівнянням

kp=k0W+c,

де k0 = 0,021, с = 0,26 — коефіцієнти рівняння, що характеризують гранулометричний склад порошку і спосіб стиску; W — абсолютна вологість порошку, %.

Сумарне бічне зусилля, H, порошку на стінки прямокутної форми

Fб = pбh2 (l + b), (2)

де l і b — довжина і ширина прямокутної форми, м.

Втрата зусилля, H, пресування, що витрачається на подолання сил тертя частинок порошку об стінки форми:

Fс=fpб = 2pkph(l + b)f. (3)

Тиск, який передається па стінки форми, становить 40...80 % від тиску пресування.

На ущільнення сирцю впливає швидкість пресування. Під швидкістю пресування розуміють швидкість взаємного зближення штампів. Уповільнене пресування сприяє виходу повітря із сирцю, релаксації напружень, що виникають у сирці, і підвищує його щільність. Із дослідницьких даних відомо, що при швидкості стиснення понад 9 мм/с і тиску пресування порядку 10...11 МПа знижується якість сирцю і з'являються тріщини.

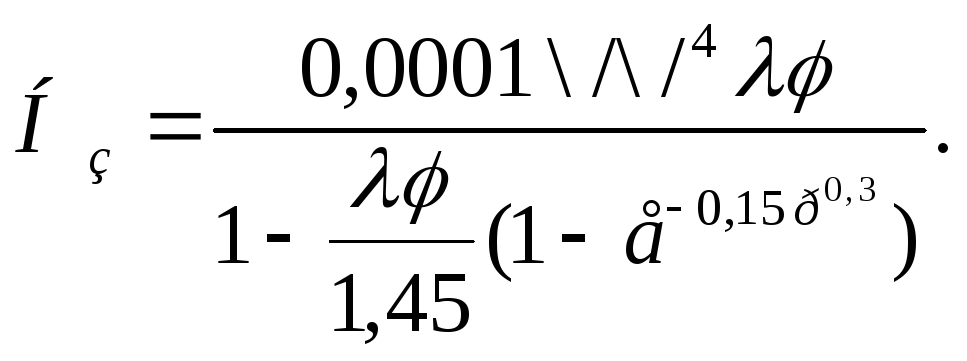

Осідання прес-порошку, м,

![]()

![]() hос=

hос=![]() (4)

(4)

де λ — коефіцієнт, що відображає вплив гранулометричного складу, при W< 11,5% λ= 1,1...1,13; φ — коефіцієнт, що залежить від пластичності глиняної сировини, при W< 10,5 % для глин середньої і малої пластичності φ ≈ 1,0, для глин високої пластичності φ ≈ 1,04.

Висота засипання, м,

Зусилля виштовхування сирцю із форми залежить від багатьох факторів: вологості й гранулометричного складу порошку; значення і способу прикладення тиску пресування; жорсткості стінок форми. Напружений стан прес-порошку

σх=σу=kрσz.

де σх,σу,σz - напруження в порошку у напрямі координатних осей прес-форми Ох, Оу і Оz, МПа.

Зусилля виштовхування, МПа,

Fв=kpσzfSб/S,

де Sб — площа бічної поверхні сирцю, м3.

Тиск виштовхування для глиняних прес-порошків становить 3...8 % тиску пресування при вологості 8...12 %.