4.Спеціальне устаткування для виготовлення керамічних прес-порошків

Для сушіння глиняної сировини вологістю до 8...12 % використовують сушильні барабани переважно двох розмірів: діаметром 1,6 і 2,2 м і завдовжки 8 і 14 м.

Для пресування застосовують преси різної конструкції.

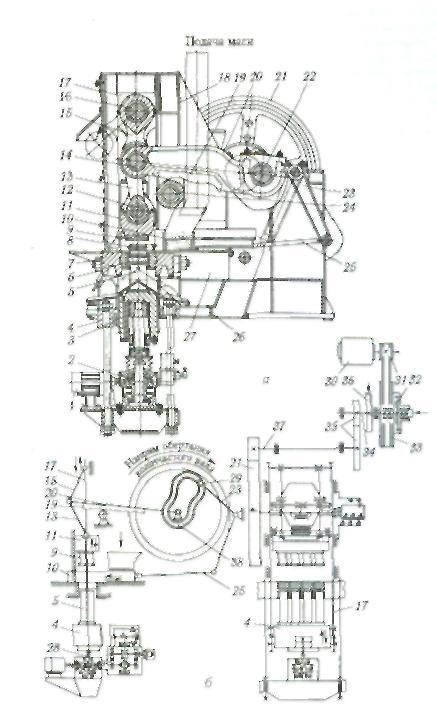

4.1. Механічний колінчасто-важільний прес СМ-1085А (рис. 7) призначений для напівсухого пресування вогнетривких виробів із шамотних і багатошамотних порошків вологістю 4...8 %. На пресі можна здійснювати напівсухе пресування будівельної цегли з глиняних порошків вологістю 8…12%.

Найбільша продуктивність преса за нормальною цеглою (250 х 120 х 65 мм) становить 2160 шт./год при сумарній потужності електродвигунів (приводу преса, регулятора глибини і електропідігрівників) 45,4 кВт. Найбільше зусилля пресування 6300 кН при загальній масі преса 32,6 т. Максимальна товщина виробів 0,01 м при найбільшій глибині засипання порошку 0,02 м. Режим пресування - двобічний, одпоступінчастий при чотирьох цеглинах, які одночасно пресуються.

Прес СМ-1085А складається зі станини, пресувального механізму, столу, привідного, проміжного і колінчастого валів, регулятора глибини засипання прес-порошку, засипної каретки, штампа, пневмо-амортизаційного пристрою, пневмозніма-ча, приводу і централізованої мастильної системи.

Станина 27 виконана суцільнозварною з опорами під привідний 34, проміжний 37 і колінчастий 22 вали, стіл і вал каретки 10. У станині є бічні стояки 18 для встановлення пресувального механізму. У передній середній частині станини встановлена ексцентрикова вісь із роликом 24 для виштовхування виробів. Напрямні штанги 17 зв'язують пресувальний механізм, що складається з верхньої 15 і нижньої 1З серг, з'єднаних осями 12, 14 і 16.

Станина в нижній частині мас фундаментальну плиту 26.

Пресувальний механізм (рис. 8.) є твердою рамою з двох напрямних штанг 17, 19, зв'язаних між собою вгорі віссю 21, а внизу — нижньою пресуваль- ною траверсою 9. Рама може вертикально переміщатися по бічних стояках 18 (див. рис. 7.) станини для забезпечення виштовхування виробів із прес-форм і двобічного пресування. До осей 21, 23, 24 із втулками 20, 22, 25 шарнірно підвішені верхня 15 і нижня 14 серги з п'ятою 13, повзуном 12 із верхньою 11 і нижньою 10 пластинами і шатуном 4 із кришкою 3.

Рис. 7. Колінчасто-важільний прес СМ-1085А: а — загальний вигляд; б — кінематична схема

Верхній пресувальний повзун 12 вертикально переміщується по площині штанг 17 і 19, прикріплених спеціальними шпонками 16 і 18 до верхньої і нижньої траверс. Шарніри мають бронзові вкладиші 25, 26 ковзання, рознімна головка шатуна 4 також має бронзові вкладиші 5, 6 ковзання, встановлені в півкільці 7 і кришці 3. У нижній частині шатуна 4 закріплені змінні копіри 1, 2 виштовхування (для виробів завтовшки (65...80 і 100 мм). Положення пресувального механізму по вертикальній осі змінюють за допомогою піднімального гвинта циліндра 8 (див. рис. 8.).

Рис. 8. Пресувальний механізм

Регулятор 2 глибини засипання прес-порошку призначений для зміни положення нижніх штемпелів зміною положення по висоті рами пресувального механізму за допомогою електродвигуна 1, на траверсі 4 якого жорстко змонтований нижній штемпель 5. Зусилля підйому передається через поршень 3 піднімальним гвинтом 28.

Регулятор (рис. 9.) – це спеціальний черв'ячний редуктор із піднімальним гвинтом 7, черв'як 11 якого отримує обертання від електродвигуна через пружну муфту, що складається з півмуфт 20, 22 із зірочкою 21. Гвинт 7 шарнірно зв'язаний зі штоком 18 циліндра траверси 9 механізму пресування. Черв'ячний редуктор установлений під пресувальним механізмом на траверсі 9, підвішеній на двох колонках 2 і 5.

Засипна каретка (рис. 10.) складається з верхньої і нижньої частин, засипного ящика 7, вала переміщення каретки 9 із важелями 2, 6 і регулювальними гайками 8, прикріпленими гвинтом 1, а також пальця 5 і ролика 4 тяги 3, роликоопор 10, 12, 14 і 15. Верхня частина пересувається напрямними по восьми роликових опорах. Одна пара роликоопор 12 установлена на передньому брусі столу, а три пари 14, 15 змонтовані на ребрах станини. Положення роликів регулюється прокладками 11.

Рис. 9. Регулятор глибини засипання прес-порошку:

1 — кронштейн; 2 — передня колонка; 3,4 – стояки; 5 — задня колонка; 6 – прокладка; 7 — гвинт; 8 — виконавчий механізм регулятора; 9 - траверса; 10 – кронштейн; 11 — черв'як; 12 – скоба; ІЗ - кожух; 14 — сухар; /5 — півхомут; 16 – втулка; 17 – кришка: 18 — шток; 19 – поршень; 20 – півмуфта; 21 —зірочка; 22 – ведена півмуфта

Засипна каретка 10 призначена для подавання порошку із засипного ящика в порожнину прес-форм 6 (див. рис. 7.).

Рис. 10. Засипна каретка.

Роликоопори 14 прикріплені до плити 1З. Нижня частина каретки — плаваюча, складається зі зварної рами з гумовими ущільнювальними смугами.

Штамп призначений для пресування виробів і складається з чотирьох прес-форм, чотирьох верхніх і нижніх штемпелів. Прес-форма має вигляд сталевого корпусу з чотирма порожнинами прямокутного перерізу, стінки яких мають невеликий уклон 0,4...0,5 % у бік для полегшення виштовхування виробів. У порожнини вставляються облицювальні змінні пластини. Сталевий корпус прес-форм вставляється в пази столу і кріпиться двома горизонтальними шпильками. На верхньому і нижньому штемпелях є по чотири пуансони, на яких установлюють підкладкові і лицьові плити з електропідігрівниками для запобігання налипанню прес-порошку на поверхні лицьових плит.

Ппевмоамортизаційна система призначена для зм'якшення ударів пресувального механізму після виштовхування сирцю. Система складається з циліндра, регулювальної апаратури і трубопроводів. Удар сприймає повітряна подушка в порожнині між поршнем і дном циліндра.

Привідний вал (рис. 11.) призначений для передачі крутного моменту від приводу до проміжного вала. Привідний вал складається з власного вала 3, шестірні 2, гальмівного шківа 4, шківа-маховика 8, однобічного пневматичного фрикційного диска 7.

Рис. 11. Привідний вал:

1 — стакан; 2 — шестірня; 3 — вал; 4 — гальмівний шків; 5 – розпірна втулка; 6 – стакан; 7 –фрикційний лист; 8 — шків-маховик; 9 – зубчастий вінець; 10 — конічний штифт; 11 — регулювальна прокладка; 12 — кришка; ІЗ — зубчастий натискний диск; 14 — кільце; /5 — діафрагма; 16 – упорний диск; І7 - фрикційний вкладиш; 18 – штир; 19 – пружина; 20 – конічний штифт.

Проміжний вал (рис. 12.) передає крутний момент від привідного вала до колінчастого і складається з власного вала 4 і двох шестерень З і 13.

Колінчастий вал (рис. 13.) спирається на підшипники 5 ковзання і передає рух через шатун 6 па пресувальний механізм. Вал складається з власного вала 4, зубчастого колеса 1, на внутрішній поверхні якого болтом 3 із потайною головкою жорстко прикріплений профільний кулак 2 переміщення каретки.

Рис.12.Проміжний вал: 1 – штуцер; 2 – спеціальна шайба; 3,13 – шестерні; 4 – вал; 5, 11 – стакани; 6, 12 - втулки; 7,9 - півкільця; 8 - ущільнення; 10, 14, 15 - лабіринтні кришки

Р ис.

13. Колінчастий вал

ис.

13. Колінчастий вал

Пневмознімач 8 (див.рис. 7.) призначений для видачі сирців за зону преса й укладання їх на конвеєрну стрічку. Пневмознімач складається з п'яти діафрагмових захоплювачів, з яких три середні — здвоєні. Пневмозахоплювачі змонтовані на передній частині каретки.

Привід преса складається з електродвигуна 30, на валу якого насаджений змінний шків 31 із клинопасовою передачею для передачі крутного моменту через шків-маховик 33, гальмо 36 на велике зубчасте колесо 21. Зміна частоти обертання колінчастого вала 22 на 6, 8, 5 чи 9 об/хв здійснюється переустановленням змінних шківів на валу електродвигуна 30.

Пресування відбувається за один оберт колінчастого вала 22. При увімкненні фрикційної пневматичної муфти 32 обертання через зубчасту пару 35 передається від привідного вала 34 через проміжний вал 37 на колінчастий вал 22. Від колінчастого вала 22 через шатун 20 рух передається верхнім 15 і нижнім ІЗ сергам.

Повзун 11 із верхніми штемпелями 9 здійснює при цьому зворотно-поступальний рух по вертикалі. На початку пресування нижні штемпелі 5 опущені. При обкатуванні ролика 29 по профілю кулака 38 відбувається зворотно-поступальний рух каретки 10 і при цьому засипається прес-порошок. Копір 19 шатуна 20, обкатуючись по ролику 24, піднімає раму пресувального механізму. При цьому відбувається одночасне стиснення прес-порошку верхніми 9 і нижніми 5 штемпелями. Потім нижні штемпелі 5 відриваються від виробів, а верхні 9 разом із пресувальним механізмом спираються на відпресовані вироби. В разі подальшого обкатування копіра 19 по ролику 24 рама пресувального механізму піднімається, водночас верхні штемпелі 9 відриваються від виробу, а нижні штемпелі 5 виштовхують вироби на стіл 7, звідки вони пневмозахоплювачами знімача 8 виносяться за зону преса.

4.2. Розрахунок основних параметрів колінчасто-важільних пресів. Прес СМ-1085А розраховують за такою методикою.

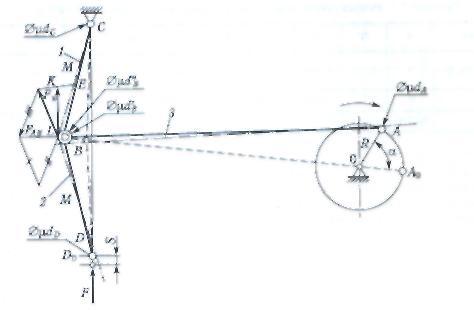

Задано деякі конструктивні розміри елементів преса: радіус кривошипа колінчастого вала R = 0,230 м, довжина шатуна Lш — 1,6 м, довжина верхньої і нижньої серг Lс = 0,61 м, відстань між віссю тиску повзуна і віссю опор колінчастого вала а = 1,335 м, відстань між віссю опор колінчастого вала і віссю верхньої опори b = 0,730 м, недохід колінної головки шатуна доосі руху повзуна δ0 = 0,03 м (рис. 14.).

Рис. 14. Схема крвошипно-шатуного механізму колінчасто-важільного преса СМ-І085А

Розраховуючи кінематичні параметри преса, потрібно графічно визначити хід S повзуна залежно від кута α повороту колінчастого вала. За нульовий кут повороту кривошипа взято кут, при якому кривошип 1 і шатун 2 розміщуються на одній лінії. Повзун у цьому разі займає крайнє нижнє положення 3 і хід S = 0. При побудові графіка ходу повзунa не враховуємо обмеження заглиблення верхніх штемпелів у форму і кут α відраховуємо від нульового кута проти обертання кривошипа (рис. 15.).

Рис. 15. Залежність ходу повзуна від кута повороту колінчастого вала

d0 = 0,24 м (рис.16.).

Рис.16.Схема до розрахунку колінчасто – важільного преса: 1 – дотична до кіл тертя в опорах С і В верхньої серги; 2 – дотична до кіл тертя в опорах B і D нижньої серги; 3 – до кіл тертя в опорах А і В шатуна (кола тертя діаметром μd показано умовно).

Для визначення зусилля FАВ, що діє на шатуні, знайдемо коефіцієнт ξ, який є відношенням зусилля FАВ до зусилля пресування FН, що діє па повзуні:

ξ = FАВ / FН .

Для цього виконаємо графоаналітичну побудову. Накреслимо в опорах А, В, С і D кривошипно-шатунного механізму кола тертя (див. рис. 16.).

Діаметр кіл тертя

D = μd ,

де μ = 0,08 - коефіцієнт тертя для бронзи об сталь при слабкому змащуванні; d - діаметр опори, м.

Проведемо попарно дотичні /, 2, 3 до кіл тертя в опорах. Із точки L поставимо перпендикуляр до дотичної 3, на якому відкладемо відрізок LK, що відповідає зусиллю пресування FH, яке діє на повзун преса у певний момент.

Довжину відрізка LK задамо довільно відповідно до обраного масштабу, наприклад, LK = 0,01 м. Через точку К проведемо лінію, паралельну дотичній 3 до кіл тертя в опорах А і В шатуна. Відрізок КЕ буде шуканим зусиллям FАВ,, що діє на шатун, у масштабі, взятому для FН. За відношенням довжин відрізків КЕ і LК визначимо коефіцієнт ξ:

ξ = КЕ/LК.

Надаючи різних значень ходу повзуна S, знайдемо коефіцієнт ξ залежно від кута α повороту колінчастого вала (рис. 17.).

Рис.17. Залежність коефіцієнта ξ, від кута α повороту колінчастого вала

У колінчасто-важільних пресах для пресування цегли значні зусилля пресування діють при куті повороту кривошипа α < 63°. У зв'язку з цим можна приблизно вважати, що точка В (див.рис. 16) рухається не по дузі кола, а по прямій лінії, що дає змогу розглядати чотириланковий механізм ОАВС як центральний кривошипно-шатунний механізм ОВА.

Визначимо крутний момент, Н · м, що створюється зусиллям FH з урахуванням моментів тертя в опорах:

М кр = ξ Fн rк (5)

Зведене плече крутного моменту, м,

rк = r'к + r''к ,

де r' к _ ідеальне плече, м; r''к - плече тертя, м.

Ідеальне плече, м,

r'к = R (sin α + (λ/2) sin 2α),

де R — радіус кривошипа, м; λ — коефіцієнт шатуна, λ = R/L; L - довжина шатуна, м.

Плече тертя, м,

r''к = 0,5μ[(1+λ)dА + λd''В + d0] .

Результати обчислень зведемо в табл. 1.

Таблиця 1.Розрахункові дані колінчасто-важільного преса СМ-І085А

|

α, град град |

0 |

10 |

20 |

ЗО |

40 |

50 |

60 |

70 |

60 |

90 |

|

sin α + (λ/2) sin 2α |

0 |

0,199 |

0,388 |

0,562 |

0,714 |

0,837 |

0,928 |

0,986 |

0,993 |

1 |

|

r'к,м |

0 |

0,047 |

0,089 |

0,129 |

0,164 |

0,193 |

0,213 |

0,226 1 |

0,232 |

0,230 |

|

rк, м |

0,0166 |

0,0636 |

0,1056 |

0,1456 |

0,1806 |

0,209 |

0,2296 |

0,2426 |

0,2486 |

0,0466 |

За результатами розрахунків побудуємо графік залежності зведеного плеча rк крутного моменту залежно від кута α повороту кривошипа (рис. 18.).

Рис.

18. Залежність зведеного плеча гк

крутного

моменту кривошипно-шатунного механізму

від кута α повороту кривошипа

Залежність

зусилля пресування від осідання

глиняного прес-порошку

Залежність

зусилля пресування від осідання

глиняного прес-порошку

FH = nкSaenh0 ,

де nк = 4 — кількість цеглин, що пресуються одночасно; S = 0,03 — площа однієї цеглини, м2; а, п — параметри глиняного прес-порошку, м (при вологості 8,1 % а = 3,56, п = 0,776); h0 — осідання порошку, що пресується, м.

Для розрахунку потужності двигуна преса задамося такими конструктивними параметрами преса: номінальне зусилля пресування Fп = 6,3·106 Н, хід верхнього пресування h'0 = 0,050 м, хід нижнього пресування h''0 = 0,025 м, сумарний хід пресування осаду h0 = 0,075 м, максимальна висота засипання прес-порошку Нз = 0,140 м при товщині цегли НВ = 0,065 м, розрахунковий тиск пресування р = 35 МПа.

Тривалість усього циклу, с, пресування залежить від кількості n ходів повзуна за хвилину:

tц = 60/n.

Прес СМ-1085А має найменше (6) і найбільше (9) ходів за хвилину. Отже,

t'ц= 10 с і t''ц = 6.6 с.

Характеристику пресування показано на рис. 19.

Рис.19.Характеристика пресування: 1 – крива навантаження; 2 – крива розвантаження.

Значення крутних моментів, визначених за формулою (5), зведемо в табл. 9.2. На їхній основі побудуємо графік крутних моментів (рис. 20.) у функції часу. Таблиця 2. Значення крутних моментів Мкр

|

Кут повороту колінчастого вала, град |

Коефіцієнт ξ, |

FH,Н |

mк,м |

Мкр,Н·м |

|

100 |

0,70 |

1,0·105 |

0,2426 |

1, 7·104 |

|

120 |

0,50 |

0,5·106 |

0,2290 |

5,7·104 |

|

140 |

0,35 |

1,5·106 |

0,1750 |

9,0·104 |

|

150 |

0,25 |

2,0·106 |

0,1456 |

7,3·104 |

|

160 |

0,20 |

3,0 ·106 |

0,1056 |

6,4·104 |

|

180 (0) |

0,15 |

6,3·106 |

0,1660 |

1,6·104 |

|

200 |

0,20 |

1,0·105 |

0,1056 |

0,2·104 |

|

220 (виштовхування) |

0,25 |

0,5·106 |

0,1700 |

8,0·104 |

Рис. 20. Графік крутних моментів на колінчастому валу

Середній крутний момент на колінчастому валу, Н·м,

Мср = (Мmax + Мmin)/2, (6)

де Мmах = 9,0·104 — максимальне значення моменту на колінчастому валу за табл. 9.2, Н·м; Мmin = 0,2·104 - мінімальне значення моменту на колінчастому валу за табл. 9.2, H·м.

Підставивши значення моментів у формулу (6), дістанемо

Мср= (9,0 + 0,2)104/2 = 4,6·104 Н·м

Середнє значення крутного моменту, Н·м, на валу електродвигуна

Мкр = Мср /(іη), (7)

де і = 109,5 — передаточне число від вала двигуна до вала кривошипа; η = 0,876 — ККД приводу на ділянці двигун - колінчастий вал.

Підставивши у формулу (7) значення і і η, дістанемо

Мкр = 4,6·104/(109,5 · 0,876) = 479 Н·м.

Номінальний крутний момент на валу електродвигуна

МН = 1,3Мкр = 1,3 · 479 = 622 Н·м.

Споживана потужність, кВт, електродвигуна

Р = Мн п/9740,

де п = 675 — частота обертання вала електродвигуна, об/хв.

Звідси Р = 622 · 675 /9740 = 43

Продуктивність преса, шт./год,

П = 3600nкn,

де nк = 4 — кількість цеглин, що пресуються одночасно; п — кількість пресувань за секунду.

При 8,5 ходів повзуна за хвилину n = 8,5/60. Тоді

П = 3600 · 4 · 8,5/60 = 2040 шт./год.