- •8 Розрахунки обладнання комплекСІв для виробництва дрібноштучних стінових виробів (дсв)

- •8.1 Прес напівсухого пресування

- •8.1.1 Теоретичні основи процесу ущільнення при напівсухому пресуванні

- •8.1.2 Описання процесу напівсухого пресування за допомогою компресійних кривих (кк)

- •8.1.2.8 Визначення потужності привода преса та вибір двигуна

8.1.2 Описання процесу напівсухого пресування за допомогою компресійних кривих (кк)

Реальне проектування пресів напівсухого пресування базується на кривих пресування 50, 63, по типу тієї, що приведена на рис.8.1, які рекомендовано експериментально визначати для запланованої до використання суміші. Неможливість визначити вплив маси суміші, засипаної у прес-форму, на пресовий тиск, є суттєвим недоліком застосування кривих пресування, особливо якщо мати на увазі, що саме маса засипки є основним параметром керування процесом напівсухого пресування.

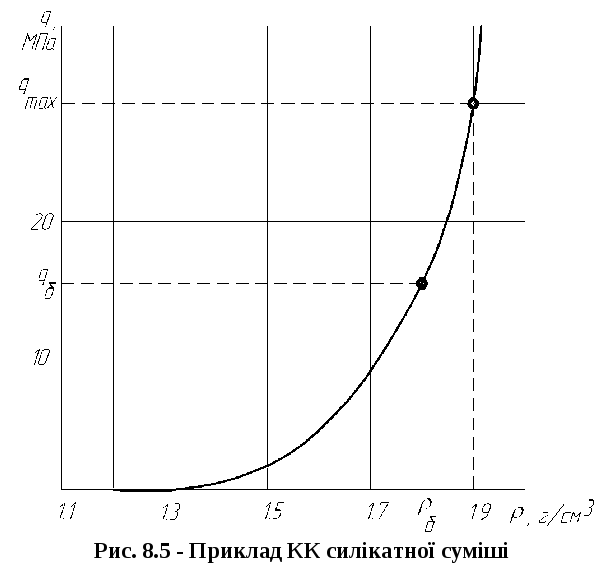

Сучасна теорія ущільнення у передових галузях, наприклад, в порошковій металургії, базується на використанні залежності тиску (q) від густини () – так званихкомпресійних кривих (КК). На рис. 8.2 приведені приклади КК для різних порошків. По фізичній суті КК аналогічна кривій пресування. Якщо визначати “КК” у фіксованих умовах, то їх можна розглядати, як узагальненухарактеристикуспроможностібудь-якого порошкудо ущільнення.

Форма КК залежить, насамперед, від виду суміші – керамічний порошок, силікатна, шлакоцементна, дрібнозерниста бетонна і т.д. Суттєвий вплив на КК мають зерновий склад, вміст компонентів і, певна річ, вологість.

Загальноприйнятої методики експериментального визначення КК до цього часу немає. Для визначення КК необхідна прес-форма (далі – ПФ) із пуансонами, й гідравлічний лабораторний прес, щоб фіксувати пресове зусилля Q, кН - рис.8.3. Для підвищення точності на ділянках низьких тисків доцільне використання динамометра стискання, наприклад, ДОСМ–3–3.

Для вимірювань можна використовувати різноманітні ПФ – із квадратними (5050мм, 7070, 125120мм), або круглими (50 ÷ 100мм) отворами. Похибку у визначенні КК у ПФ різних розмірів та форми можна звести до мінімуму при забезпеченні постійного співвідношення висоти ущільненого зразка hв і гідравлічного радіуса ПФ – R: hв/R=const (R=F/П, мм, де F- площа отвору пресформи, мм2; П – периметр, мм).

Гідравлічний радіус ПФ стандартної цеглини (250120 мм) становить

R40,5 мм. Співвідношення hв/R при формуванні цегли висотою 65 мм становить 1,6, а висотою 88 мм - 2,2. Таким чином,масузасипаної у ПФ суміші при визначенні ККслід вибирати такою, щоб по завершенні ущільненнявисотазразка hвбула у межах: hв=(1,6÷2,2)× F/П. Наприклад, для ПФ 5050 мм hв = (1,6÷2,2)2500/20025 мм. Орієнтовно, висота зразка повинна бути вдвічі меншою, ніж менший розмір гнізда ПФ.

Методика вимірювань передбачає: підготовку порції суміші масою m й завантаження її в ПФ; послідовне навантаження пуансонів зусиллями, що створюють у суміші задані рівні тиску q, МПа, із визначенням висоти зразка hв, мм, на кожного тискові; виштовхування зразка із ПФ та контроль маси.

Верхній рівень тиску для переважної більшості сумішей можна обмежити величиною qмах = 20÷30 МПа. При виборі рівнів тиску необхідно забезпечити достатню кількість точок вимірювання на границі між ділянками попереднього та основного ущільнення. Необхідні, як мінімум, такі рівні тиску q, МПа: 0,01; 0,1; 0,5; 1,0; 5,0; 10,0; 20,0; 30,0.

Первинні дані фіксують у вигляді залежності Qi =f(hвi), де: Qi – зусилля пресування, Н; hвi– висота зразка, ущільненого вище означеним зусиллям пресування, мм. Експериментальні точки ККqi = f(ρi)розраховують таким чином:qi= Qi/ F ,i = 1000 m/ Fhвi(площа F гнізда ПФ - мм2; маса суміші m – г; тиск пресуванняqi- МПа;- густина суміші, г/см3).

Результати, щонайменше, 3 вимірювань та розрахунків заносять у таблицю й будують КК. Отримані дані можуть бути оброблені на комп’ютері за допомогою пакету Mathcad із використанням функції spline.

Сучасне комп’ютерне забезпечення дозволяє використовувати КК у вигляді оброблених відповідним чином експериментальних графіків або таблиць, але у моделях зручніше користуватися математичним описанням. Воно, звичайно, може бути виконаним у вигляді полінома з набором емпіричних коефіцієнтів, або із застосуванням спеціальних функцій, що забезпечать задану точність. Однак фізичну сутність процесу ущільнення найкраще відображає математичне описання КК у вигляді експоненти, яке, звичайно, вживають і для описання кривих пресування [50, 63]:

![]() ,

(8.1)

,

(8.1)

де: qi , q0 – поточний тиск пресування та базовий тиск, МПа; b – коефіцієнт, що характеризує здатність суміші ущільнюватись; , 0 - густина суміші при тиску qi та при базовому тиску q0 , г/см3 .

З трьох показників, що входять у математичне описання, два (базові тиск і густина - q0, 0) є реальними фізичними величинами, які визначають експериментально. Тільки коефіцієнт b, що обумовлює крутизну КК, є емпіричним . Його збільшення зменшує крутизну КК у зоні тисків до тиску q0 і підвищує її на ділянці після q0 (рис.8.2).

Для визначення КК необхідно мати мінімум дві точки - базову (q0, 0) та максимального тиску (qмах, мах), що дозволяє спростити експериментальну роботу по зніманню КК. Похибка математичного описання буде найменшою (< , якщо базовий тиск вибирати з діапазону q0 = (0,4÷0,6) qмах. Коефіцієнт b можна розрахувати по формулі:

![]()

.

(8.2)

.

(8.2)

Математичне описання КК на рис.8.2, має вигляд:

Кривої 1:

![]() ,

кривої 2:

,

кривої 2:

![]() .

.

Варіація властивостей сумішей, насамперед, вологості, приводить до зміни початкової, базової й максимальної густини (поч, 0, мах ) і відповідної зміни (зміщення) КК. Граничні КК окреслюють поле, характерне для кожної суміші при зміні властивостей у діапазоні, допустимому технологічним регламентом

Насипна густина переважної більшості сумішей знаходиться у діапазоні поч = 0,9÷1,3 г/см3, максимальні тиск і густина, відповідно, qмах =20÷30 МПа та мах =1,8÷2,2 г/см3, коефіцієнт b = 5÷10.

Існуючі математичні моделі напівсухого формування, який складається стадій засипки ПФ та пресування, описують тільки стадію ущільнення, без зв’язку з процесом засипки. Це не дозволяє аналізувати вплив на пресовий тиск основного параметра керування процесом – маси засипки. Використання КК дозволяє зв’язати обидва процеси через масу сирцю, яка дорівнює масі засипки без урахування втрат від просипу.

Основний показник процесу – зростаюче від нуля до максимуму поточне зусилля пресування Pi у Ньютонах, - визначається рівнем тиску:

![]() (8.3)

(8.3)

де: qi - поточний тиск (МПа), z - кількість цеглин, що пресуються одночасно, Fц - площа поверхні штампа, см2.

Поточний тиск qi пропонується визначати по КК графічно або по формулі 8.1, розрахувавши попередньо поточну густину суміші ρi, яка залежить від його маси mц і у процесі ущільнення зростає пропорційно зменшенню висоти цеглини-сирцю hцi:

![]() (8.4)

(8.4)

Поточна висота цеглини-сирцю hцi зменшується у процесі ущільнення від початкової hз, яка дорівнює встановленій оператором глибині заповнення ПФ, до кінцевої, що дорівнює висоті цегли hц і визначається конструкцією механізму пресування преса. Характер зміни hцi у процесі ущільнення визначається кінематикою механічного преса в залежності від кута φi повороту колінчастого валу - hцi=f(φi). Для гідропреса характер зміни hцi у процесі ущільнення визначається подачею насоса та діаметром робочого гідроциліндра, як функція тривалості ti ущільнення - hцi=f(ti ).

Таким чином, для будь-якого положення механізму пресування можна визначити поточне зусилля пресування Pi. Для цього треба: спочатку визначити поточну висоту hцi сирцю для конкретного положення; потім - поточну густину суміші ρi; нарешті -на базі густини розрахувати рівень тиску qi по компресійній кривій.Для розрахунку пресового зусилля необхідна маса сирцю mц і дві залежності – компресійна крива та залежність висоти сирцю від положення ланок механізму пресування.

Маса цеглини-сирцюmц, г, дорівнює масі засипки суміші у ПФ.

У разі застосування пневмопідпресовщика (далі – ПП) КК масу засипки можна визначати у припущенні, що густина по площі та висоті прес-форми постійна:

![]() (8.5)

(8.5)

де ρi - густина суміші при тискові qпп, який створюється у суміші під ущільнюючою пластиною ПП, г/см3; hз – глибина ПФ на позиції засипки, см.

Тиск qпп, який створюється у суміші під ущільнюючою пластиною, визначається тиском qпц повітря, що подається у робочі порожнини пневмоциліндрів із пневмосистеми через регулятор тиску. Не враховуючи втрат тиску у циліндрі та на тертя по стінках ПФ:

![]() , (

8.6)

, (

8.6)

де: Fпор - площа поршня циліндра; Fпл - площа ущільнюючої пластини.

Потрібна для підстановки у формулу (8.5) густина суміші при тискові qпп теж визначається з використанням КК, а саме – її ділянки низьких тисків. Для зменшення похибки доцільно використовувати окреме математичне описання КК ділянки низьких тисків, яке доцільно знаходити при базовому тиску

0,2 МПа і відповідній базовій густині.

Якщо заповнення прес-форм

виконується без підпресовки, наприклад,

із застосуванням мішалки, то у формулі

(8.5) густину слід приймати постійною,

яка дорівнює початковій:

![]() =const

≈поч

.

=const

≈поч

.

Наявність інформації про характер зміни поточного пресового зусилля дозволяє: для механічних пресів – визначати максимальний крутний момент опору обертанню колінчастого валу, для гідропресів, які працюють, як правило, з двома насосами (високого й низького тиску) – знаходити найкращий із точки зору мінімізації енергоємності момент для виключення насоса низького тиску.

Методика розрахунку преса напівсухого пресування

8.1.3.1 Вихідні дані

Розміри виробів, м: у плані - довжина – а, ширина – в; висота (у напрямку пресування) – hц.

Кількість виробів, що пресуються одночасно – z.

Характеристика сировинної суміші (далі - суміші). Доцільно мати визначені експериментально дві крайні компресійні криві (КК), які характеризують увесь можливий діапазон зміни властивостей суміші у процесі виробництва. КК можуть бути заданими графічно або аналітично. Методика визначення КК приведена вище.

8.1.2.2 Продуктивність

Прес є агрегатом циклічної дії, тому його годинна продуктивність Пг визначається по загальній для агрегатів цього класу методиці, яка базується на визначенні кількості n робочих циклів пресування у годину. Годинна продуктивність (максимальна) найчастіше вимірюється у штуках одинарної цегли стандартних розмірів (25012065 мм), або у т/год чи м3/год:

Пг = znkп, шт. /год= zVв, м3/год, (8.7)

де kп – коефіцієнт переведення фактичних розмірів виробів, що пресуються, до розмірів одинарної стандартної цегли, який дорівнює відношенню відповідних об’ємів Vв та Vо: kп =Vв /Vо. Vо=0,250,120,065= 0,00195≈2∙10-3 м3. Наприклад, для розповсюдженої потовщеної силікатної цегли висотою hц= 88 мм kп = 1,35.

Кількість робочих циклів пресування у годину nвизначається тривалістю одного циклу Т,с:

n= 3600/Т. (8.8)

Тривалість одного циклу Т пресів складається з тривалості окремих операцій: заповнення ПФ сумішшю, основного процесу – ущільнення (пресування), виштовхування виробу-сирцю з ПФ, знімання виробів та їх вкладання на вагонетки або інші транспортні засоби. Тривалість одного циклу пресів із механічним приводом механізму пресування визначається частотою обертання колінчастого валу далі – КВ) nкв, об/хв:

Т=60/ nкв. (8.9)

Річна продуктивність пресу (за 24365 = 8760 годин) залежить від коефіцієнта його використання Кв:

Пр= Пг8760Кв. (8.10)

Кв, у свою чергу, визначається коефіцієнтами: технічного використання пресу на протязі робочої зміни Кт= 0,75÷0,9 (враховує простої пресу, пов’язані з підготовкою та запуском у роботу самого преса і суміжного обладнання технологічної лінії на початку зміни, витрати часу на обслуговування агрегату на протязі зміни, а також підготовку до зупинки в кінці зміни); змінності Кз ( дорівнює 0,33; 0,66; 1,0 при одно -, двох та трьохзмінній роботі або іншим значенням, наприклад, 0,5 - при однозмінній роботі з тривалістю 12 годин, яка характерна для деяких цегляних заводів); Кд – враховує кількість робочих діб у році (0,55÷0,8 відповідно при 200÷300 робочих діб у році).

Кв= КтКзКд. (8.11)

Для вітчизняних цегляних заводів характерні відносно низькі значення Кв= 0,3÷0,6. Аналогічно можна розрахувати середньодобову, тижневу й місячну продуктивність пресу.

Істотно підвищити продуктивність можна такими найбільш ефективними заходами:

Збільшенням кількості виробів z, які пресуються одночасно. Саме цей шлях реалізований у сучасних гідравлічних пресах, для яких характерне z=8÷16 і більше. Реалізація цього напрямку потребує нарощування пресового зусилля, а з ним – металоємності.

Зменшенням тривалості циклу Т, наприклад, за рахунок суміщення окремих або усіх операцій, що характерне, наприклад, для вітчизняних серійних пресів із поворотним столом.

Приклад: Якщо для преса з механічним приводом і поворотним столом nкв=24 об/хв, z=2, то Т=60/24=2,5 с,n= 3600/2,5=1440 циклів, Пг =214401,35= 3888≈3850 шт/год, Пр= 385087600,5≈16,∙106шт/рік.

8.1.2.3 Вибір необхідного рівня максимального пресового тиску

Основними показниками якості штучних стінових виробів є міцність сирцю та готового виробу (на стиск або згин), морозостійкість, водопоглинення. При використанні методу напівсухого пресування ці показники у значній мірі залежать від густини виробів, яка визначається рівнем максимального пресового тиску при ущільненні. Численні дослідження не дозволили виявити аналітичні залежності для описання впливу тиску на показники якості. Тому для кожної суміші доцільне проведення попередніх лабораторних досліджень із метою визначення цього впливу. Для цих досліджень потрібні ПФ та гідравлічний прес. Найменшу похибку забезпечить використання ПФ, яка дозволить формувати зразки розміром у половину стандартної одинарної цеглини ( 12012565 мм). Для зниження трудомісткості досліджень розміри ПФ й зразків можуть бути зменшені (у максимумі до 505025 мм) після визначення коефіцієнта переводу міцності малих зразків до марки стандартної цегли. Результатом таких досліджень мають бути графіки, один із прикладів яких приведений на рис.8.4.

Збільшення тиску нарощує міцність виробів, причому інтенсивність нарощування по мірі збільшення тиску падає. Збільшення тиску супроводжується зростанням енергоємності процесу, зусиль на елементи механізму пресування й, відповідно, металоємності пресу. Тому надмірний тиск економічно не доцільний. Для багатьох сумішей рівень максимального тиску обмежується ще й появою дефектів розшарування сирцю при виштовхуванні з ПФ. Для суміші, характеристики якої приведені на рис.8.4, це розшарування (так звана “перепресовка”) починає проявлятися при тискові вище 22 МПа. Тому для розглянутої суміші робочий тиск не повинен перевищувати 18÷20 МПа. Слід мати на увазі, що показники якості виробів визначаються не тільки тиском, а й складом суміші (вологістю, зерновим складом, умістом та активністю в’яжучого, використанням домішок) та параметрами режиму обробки в автоклаві.

Раціональній рівень максимального робочого тиску qмах, МПа, для кожної суміші повинен бути визначеним експериментально. При виконанні різних видів індивідуальних навчальних завдань цей рівень разом із КК суміші задається студентові, як вихідні дані. Для силікатної цегли тиск становить 20÷30 МПа, керамічної - 15÷25 МПа, шлакоцементної та бетонної – 25÷40 МПа.

Керувати пресовим тиском і, відповідно, міцністю та іншими показниками якості виробів (цегли) у гідравлічних пресів можна безпосередньо, а у механічних - тільки зміною маси суміші mц, засипаної у ПФ. Впливати на масу можна регулюванням глибини засипкиhз (при використанні мішалки), або тискуqпцу системі живлення пневмоциліндрів (при використанні ПП).

8.1.2.4 Розрахунок маси сирцю, глибини заповнення ПФ та вибір розмірів ланок механізму пресування

Маса сирцю.Необхідну густину сирцюв, г/см3, визначають по КК для вибраного рівня тискуqмах. Звичайно,в=1,7÷2,1 г/см3. Маса сирцю при визначеній таким чином густині дорівнює:

mц=в×Vв, (8.12)

де Vв- об’єм виробу (однієї цеглини), Vв= Fц ×hц – Vп (Fц = а×в –площа цеглини, Vп =zп×hц ×d2п/4 - об’єм усіх zп пустот діаметром dп і висотою hц). У потовщеної повнотілої цеглини (25012088 мм) площа F = 300 см2, об’єм Vв= 2640 см3 , маса при густині в = 1,7; 1,8; 1,9; 2,0 г/см3 становить відповідно mц 4500; 4750; 5000 та 5280 г. У одинарної Vв=1950 см3, mц 3300; 3500; 3700 та 3900 г.

Глибина ПФ на позиції заповнення (глибина засипки hз, см) може бути знайдена з умови, що маса сирцю mц дорівнює масі суміші mцз , яка засипана у ПФ, якщо знехтувати просипом крізь зазори між штампом і ПФ: mц mцз = Fц×hз ×з:

hз= mц/(Fц× з), см, (8.13)

де з - густина засипаної у ПФ суміші, яка залежить від типу засипного пристрою.

Лопатева мішалка створює тиск на суміш у ПФ qз = (0,01 ÷ 0,03) МПа, забезпечуючи при цьому густину з = (1,1÷1,25) г/см3. Рівень густини з залежить від вологості, зернового складу, вмісту в’яжучих, і зменшується при використанні порожниноутворювачів.

Пневмопідпресовщик (ПП) засипного пристрою серійного преса СМС-294А при тискові у системі подачі стиснутого повітря qпц = (0,3 ÷ 0,5) МПа здатен створювати під час заповнення ПФ тиск qпп=(0,1 ÷ 0,3) МПа, тобто на порядок більше характерного для лопатевої мішалки, але на два порядки менше максимального пресового тиску qмах. Тиском qпп, який можна знайти по формулі (8.6), можна керувати, забезпечуючи керування маси засипки mц.. Густину з при використанні ПП можна приймати для різних сумішей з = 1,2÷1,4 г/см3. Масу засипки mц для підстановки у (8.13) можна визначити по (8.5), користуючись КК тієї із сумішей, яка має найгіршу здатність до заповнення ПФ при експлуатації пресу. Знайдену по (8.13) глибину засипки доцільно збільшити на 3÷5%, враховуючи звичайну похибку об’ємного дозування сипких матеріалів.

Максимальна глибина засипки hзмах у серійних пресів для формування потовщеної силікатної цегли становить 135÷140 мм, такої ж керамічної – 200 мм. Використання ПП дає змогу знизити hзмах на 10÷12%.

Під ходом пресування Y розуміють вертикальне переміщення штампів (одного чи декількох у залежності від конструкції пресу) у контакті із сумішшю у процесі її ущільнення, яке здатне забезпечити потрібний рівень максимального пресового тиску:

Y= hз– hц, мм. (8.14)

У серійних пресів із поворотним столом хід пресування становить у максимумі 50 мм, із стаціонарним столом -120 мм Використання ПП дозволяє суттєво (на 20÷30%) знизити хід пресування.

Хідпресуванняпресів із механічним приводомєпостійним, і в процесі експлуатації керуванню не підлягає. На існуючому пресі його можна зменшити використанням нового колінчастого валу зі зменшеним ексцентриситетом Ак, наприклад, із 200 мм до 140 мм для преса СМС-284А.

Повний хід механізму пресування залежить від його конструкції. При використанні розповсюдженої схеми пресу із засипною кареткою Yвизначається з урахуванням висоти каретки Нк, яка повинна бути більшою, ніж максимальна глибина засипки.

При виконанні навчальних індивідуальних завдань студенту, як базову, задають схему одного з існуючих пресів із розмірами ланок, які повинні бути відкориговані у відповідності з вихідними даними. Для пресів із кривошипно-шатунним механізмом пресування визначається потрібний ексцентриситет Акна базі вже знайденого повного ходу Yта вибраної довжини ланок механізму.Приклад: Знайти глибину засипки й ексцентриситет КВ преса з поворотним столомі кривошипно-шатунним механізмом пресування, якщо силікатна суміш має КК, приведену на рис. 8.5, а максимальний тиск qмах=30 МПа.

При qмах=30 МПав=1,9 г/см3. Маса потовщеного сирцю по (8.12)mц=1,9×2640=5016 г. При використанні мішалки, яка забезпечує густину засипкиз=1,2 г/см3, глибина засипки по (8.13)

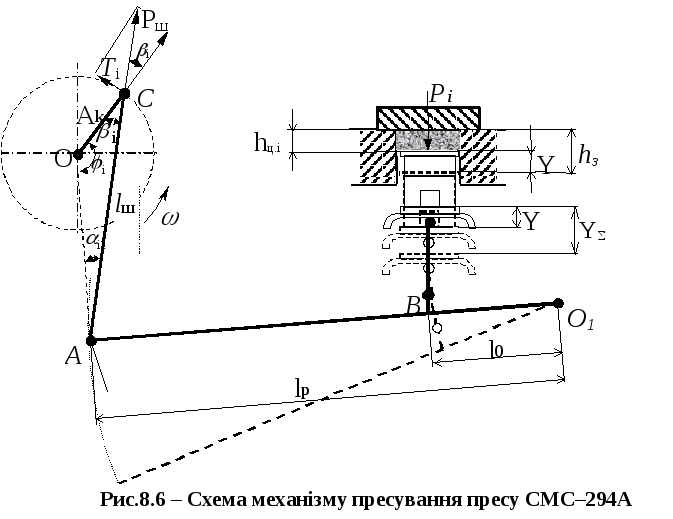

hз= 5016/(300×1,2)=13,9≈14 см. Хід пресування по (8.14) Y= 140– 88=52 мм.У преса СМС-294А, схема якого приведена на рис.8.6,повний хід поршня Yстановитьблизько половини ходу пресуванняY2 Y=106 мм, причому половину ходу поршень здійснює без контакту із штампами, під час повороту стола, як це видно зциклограм руху робочих органів преса на рис.7.12.

Ексцентриситет КВ АкY×uв/2Ак, де uв= lр/l0 - співвідношення плеч важеля (lрта l0 –довжина плеч важеля на рис.8.6). Якщо lр = 1050 мм та l0= 275 мм, то для забезпечення Y100 мм необхідно Ак=190200 мм.

8.1.2.5 Визначення закономірності зміни висоти виробу (цегли) у процесі ущільнення

Для механічних пресів закон руху штампа (штампів), звичайно, має вигляд функції Yi=f(i), де Yi– відстань робочих поверхонь штампів від крайнього нижнього положення, м;i– кут повороту КВ у градусах або радіанах, виміряний від початкового положення, у якому указані поверхні знаходиться у крайньому нижньому положенні. Закон руху можна визначити різними методами: графічно; з використанням узагальнених аналітичних моделей описання руху колінчасто-важільних механізмів, розроблених у теорії механізмів і машин; за допомогою спеціально розроблених аналітичних моделей конкретного преса; на базі спрощених аналітичних залежностей, які без значної похибки описують рух конкретного преса у тому діапазоні зміни кутаповороту КВ, у якому відбувається ущільнення суміші у ПФ. Для серійних пресів цей закон приводиться у технічній документації, наприклад, у вигляді циклограм, приведених на рис.7.13 та 7.15. Доцільно визначати закон руху не на всьому діапазоні зміни кута повороту, а тільки в межах зростання пресового зусилляP.

На відміну від механічних пресів у гідравлічних ущільнюючий рух штампів припиняється по досягненню вибраного максимального пресового зусилля Pмах. Подача насосів майже не залежить від тиску, тому швидкість руху штампів на окремих ділянках вважають постійною. Ця швидкість, звичайно, значно менша, ніж у механічних пресів, а цикл пресування - довший.

Преси з гідравлічним приводом, як правило, обладнані двома-трьома насосами: насосом високого тиску з малою подачею для виконання завершальної стадії ущільнення від наперед вибраного граничного пресового зусилля Pгдо максимальногоPмах; одним або двома насосами меншого тиску зі значно більшою подачею для швидкого підводу штампів до суміші та виконання першої стадії ущільнення до пресового зусилляPг. Тому закон руху штампів гідропреса Yi=f(ti) має вигляд ломаної лінії - рис.8.7.

На базі закону руху штампів визначають закон зміни висоти виробу (цегли-сирцю) hцi у процесі ущільнення. Для механічних пресів розраховують залежність висоти від кута поворотуhцi=f(i), для гідропресів – від тривалостіhцi=f(ti):hцi =hц+ (Yмах- Yi), (8.15)

де hц – висота виробу (цегли-сирцю) у кінці ущільнення; Yмах– максимальне значення переміщення Yiу крайньому верхньому положенні (КВП), наприклад, при куті повороту КВi 1800.

Приклад: Закон руху штампів Yi=f(i) преса СМС-294А має вигляд синусоїди й аналітично може бути визначеним відомими методами теорії механізмів і машин, як це зроблено удодатку 1. Для розрахунку Yi=f(i) на ділянціi=1000÷1800можна скористатись спрощеними формулами, наведеними у[64]. Розрахунки після кута=1500бажано вести з кроком 50. Довжина шатуна механізмуlш=550 мм, Ак=200 мм, співвідношення плеч важеля uв=lв/l0=1050/275≈3,8. Нарешті, можна базуватись на графік переміщення поршня, приведений на рис.7.13.

Далі, користуючись формулою (8.15), визначаємо залежність hцi=f(i), точніше, відстань від пластини штампа до контр-штампа (рис.8.8).

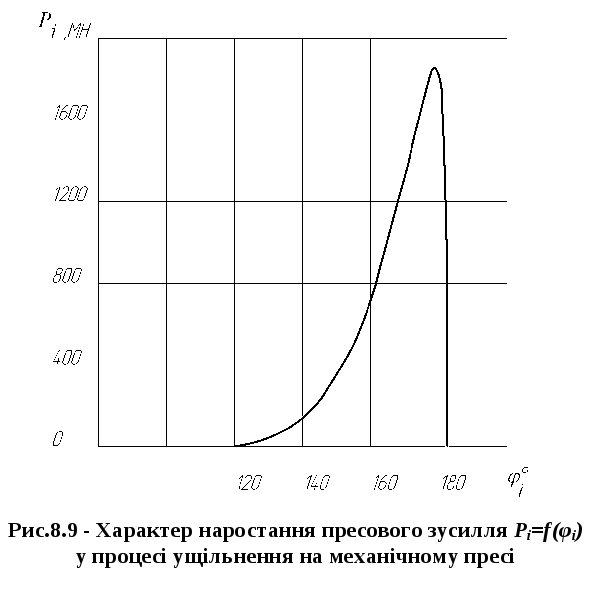

Характер наростання пресового зусилля у процесі ущільнення*)

Для визначення основного показника

процесу ущільнення – зростаючого від

нуля до максимуму поточного зусилля

пресування

![]()

по формулі (8.3), - необхідно мати:

закономірність зміни висоти виробу в

процесі ущільнення hцi=f(i)абоhцi=f(ti);компресійну криву (КК)qi=f(i)

суміші, прийнятої до використання;

масу засипки (цеглини)mц,

г.; площу ПФ![]() ,

см2, та кількість цеглин

,

см2, та кількість цеглин![]() ,

що пресуються одночасно.

,

що пресуються одночасно.

*) – У розробці методики активну участь приймав асп. Тимошенко А.М.

Для будь-якого положення механізму

пресування для поточної висоти сирцю

hцi

по формулі

(8.4) розраховуютьпоточнугустинусумішіρi=mц/(Fц×hцi),

яку далі використовують для визначеннярівня тиску qiпо КК, яка описана формулою (8.1):

![]() .

.

Можна знаходити тиск qiпо КК графічно, попередньо визначившипоточнугустинусумішіρi. Для зменшення похибки бажано мати крок зміни кута Δφ≤50на ділянці 150÷1800. При виконанні розрахунків без використання ЕОМ отримані дані доцільно збирати у таблицю (форма таблиці - табл.8.1).

У результаті отримуємо залежність Pi=f(φi)для механічних пресів (табл.8.1 та рис.8.9) абоPi=f(ti)- для гідравлічних.

Використання приведеної методики дозволяє для механічних пресів визначати різницю у максимальному пресовому зусиллі Pмахпри зміні маси засипкиmц, пов’язаній із керуванням глибини засипки ПФ або тиску пневмопідпресовщика, а також із неточністю об’ємного дозування. Крім того, можна оцінити вплив на максимальне пресове зусилля зміни властивостей суміші, які враховуються КК.

Для гідравлічних пресів методика дозволяє визначати різницю у висоті виробів при зміні усіх вище перелічених факторів, а також вибирати раціональне граничне пресове зусилля Pг, переключення насосів на якому забезпечує найнижчу питому енергоємність пресування.

Приклад: Для преса СМС-294А при формуванні потовщеної цегли: висотуhцi знаходимо по графіку рис.8.8Б; поточну густину при масі засипки 5000 г. розраховуємо по формулі (8.4) - φi=1600, ρi=5000/(300×9,2)=1,81 г/см3; поточний тиск визначаємо у відповідності до КК (рис.8.6) -ρi=1,81 г/см3,qi=16,5 МПа; поточне зусилля пресування по формулі (8.3) - φi=1600,Pi=100×16,5×300×2 =990∙103Н.Pi=f(φi) - у табл.8.1 та на рис.8.9.

Зусилля, що діють у ланках механізму, можна також визначити аналітично або графоаналітично.

Таблиця 8.1 – Розрахунок поточного зусилля пресування Pi=f(φi)

|

i0 |

hцi , см |

ρi, г/см3 |

qi , МПа |

Рi , кН |

|

1200 |

10,8 |

1,54 |

<1 |

≈0 |

|

… |

… |

… |

… |

… |

|

1600 |

9,23 |

1,81 |

16,5 |

990 |

|

… |

… |

… |

… |

… |

|

1800 |

8,80 |

1,89 |

30.0 |

1800.0 |

8.1.2.7 Визначення максимального крутячого моменту на колінчастому валу кривошипно-шатунного преса

Максимальний момент кручення (далі – момент) на колінчастому валі й характер його зміни потрібні для вибору двигунапреса. Характерною особливістю кривошипно-шатунних пресів є те, що у них момент на ділянці ущільнення має куполоподібний вигляд – рис. 8.10.

Для усіх кривошипно-шатунних пресів характерною є така картина зміни моменту. На куті =1000÷1200ущільнюючий рух штампів по мірі приводить до зростання зусилля пресуванняPi й моменту, якийсягає максимуму при =1500÷1600 (ділянка 1 на рис.8.10). Слід мати на увазі, що момент на ділянці ущільнення складається з моменту, що безпосередньо створюється зусилля пресуванняPi, а також із моменту, пов’язаного з тертям у шарнірах пресу, який пропорційний цьому зусиллю. Останній момент не перевершує 5÷10% основної складової, тому у розрахунках цією складовою можна без великої похибки знехтувати. Після досягнення максимального значення, незважаючи на інтенсивне зростання зусилля пресування, моментпочинає падати, оскільки кут між кривошипом і шатуном наближується до нуля, як і плече зусилля у шатуні відносно осі КВ. Моментопорузменшується до нуля при1800і навіть стаєнегативним (зворотним) під дієюсил пружностіз боку елементів коліно-важільного механізму пресування й ущільненого сирцю (ділянка 2 на рис.8.10). Такий ефект проявляється лише при високих рівнях тиску, при яких сили пружності мають значну величину (крива А на рис.8.10). По завершенню ущільнення ще одне збільшення моменту пов’язане з виштовхування сирцю із ПФ.

Для преса з поворотним столом характерна наявність додаткового моменту опору на ділянці повороту столу, який змінюється по синусоїдальному закону й залежить від сили затискання гальма стола. Момент на цій ділянці становить у максимумі 20÷30% від максимального значення моменту на ділянці ущільнення.

Для визначення моменту у теорії механізмів і машин розроблений загальний для коліно-важільних механізмів метод, заснований на використанні змінного інтегрального передаточного числа (ІПЧ) і , на яке множиться зусилля пресуванняPi, діюче при поточному куті повороту КВ. ІПЧ механізму не залежить від швидкості пресування (тривалості циклу). Момент на КВ визначається залежністюМi=Рi× і i , Нм. Методика розрахунку з використанням ІПЧ приведена у додатку А.

Залежність моменту від кута можна також знайти, скориставшись спрощеноюметодикою, по результатах силового аналізу механізму. Для преса СМС-294 така методика приведена у64.

У відповідності до схеми на рис.8.6, момент Мi, Нм:

Мi=Тi×Ак, (8.16)

де Тi –дотична складова зусилля в шатуні:

Тi= Ршi× sini. (8.17)

Зусилля в шатуні Ршiвизначається зусилля пресуванняPii та схемою механізму пресування.

Наприклад, для преса СМС-294 Ршiця складова визначається співвідношенням плеч важеля uвта кутомiнахилу шатуна до вертикалі:

Ршi =Рi/ uв×cosi. (8.18)

При Рмах=1800 кН максимальне зусилля в шатуні становить Ршмах500 кН.

Кут iміж шатуном та кривошипом визначається кутамиi таi:

sin i= sin1800– (i +i)= sin (i +i)

Використовуючи теорему синусів: sin i= Ак×sini /lш. Звідси знаходимоi.

Після підстановки у (8.16) маємо:

Мi =Рi× Ак×sin(i +i) /(uв× cosi). (8.19)

Аналіз свідчить, що з похибкою, не більшою 5%, можна приймати:

sin (i +i)/ cosi = sini.

Остаточно формула для визначення моменту прийме вигляд:

Мi=Рi×Ак×sini /uв. (8.20)

На рис.8.11 приведений приклад графіка Мi=f(φi)залежності моменту КВ від кута повороту. Для визначення потужності й вибору двигуна достатньо побудувати графікМі = f(i) у діапазоні, де діє момент, причому інтервал зміниiу зоні максимального моменту слід вибирати 2÷50, а на всьому останньому діапазоні – 5÷100. При виконанні розрахунків без використання ЕОМ отримані дані доцільно збирати у таблицю (форма таблиці - табл.8.2).

Приклад:Для преса СМС-294 перший діапазонi= 120÷1800, другий - 150÷1600. Поточне зусилля пресуванняPiвизначаємо по графіку на рис.8.9. При φi=1600,Pi=990∙103Н. Поточним моментМі - по формулі (8.20). При φi=1600

Мі = 990∙103×0,2×0,342/3,8= 17820 Н∙м≈17,8 кН∙м.Мі=f(φi)при ущільненні силікатної суміші - у табл.8.2 та на рис.8.11.

Таблиця 8.2 – Розрахунок поточного моменту на КВ Мі=f(φi)

|

i ,0 |

sinφi |

Рi , кН |

Мi ,кН∙ м |

|

120 |

0. 866 |

≈0 |

≈0 |

|

130 |

0. 766 |

70 |

6.04 |

|

140 |

0. 643 |

220 |

7,44 |

|

150 |

0. 500 |

620 |

16,3 |

|

153 |

0. 454 |

760 |

18,2 |

|

156 |

0. 407 |

850 |

18,2 |

|

159 |

0. 358 |

960 |

18,0 |

|

160 |

0. 342 |

990 |

17.8 |

|

170 |

0. 174 |

1450 |

13.3 |

|

175 |

0. 087 |

1700 |

7,78 |

|

180 |

0 |

1800 |

0 |