- •8 Розрахунки обладнання комплекСІв для виробництва дрібноштучних стінових виробів (дсв)

- •8.1 Прес напівсухого пресування

- •8.1.1 Теоретичні основи процесу ущільнення при напівсухому пресуванні

- •8.1.2 Описання процесу напівсухого пресування за допомогою компресійних кривих (кк)

- •8.1.2.8 Визначення потужності привода преса та вибір двигуна

8.1.2.8 Визначення потужності привода преса та вибір двигуна

Найбільші витрати енергії пов’язані з ущільненням суміші, тому потужність усіх пресів визначається потужністю механізму пресування.

Потужність гідравлічного преса - це потужність двигунів його насосів. Як правило, найбільшу потужність має насос високого тиску, який забезпечує останню фазу ущільнення. Цю потужність можна знайти через максимальне зусилля пресування Рмах, кН, та швидкість руху штампів Vmin, м/с, на вказаній ділянці:

N= Рмах× Vmin/, кВт, (8.21)

де - сумарний коефіцієнт корисної дії (ккд) преса, який складається зккдгідросистемиг= 0,5÷0,7 (насоса, трубопроводів, елементів гідроапаратури) таккдмеханізму пресуванням = 0,85÷0,9.

В окремих випадках для деяких сумішей потужність насоса низького тиску доцільно взяти більшою, ніж насоса високого тиску, для нарощування продуктивності й зниження питомої енергоємності процесу пресування. Тоді замість максимального зусилля пресування Рмахслід підставляти граничне пресове зусилляРг, яке передує переключенню насосів, а також швидкість руху штампів Vсерна ділянці переключення.

Якщо визначений тиск у гідравлічній системі qг, МПа, й подача насоса Пг, м3/с, то необхідну потужність насоса можна розрахувати по формулі:

N= 1000×qг × Пг /,кВт. (8.22)

Що стосується механічних пресів,то при виборі потужності двигуна можна скористатися двома підходами.

Перший заснований на використанні максимального моменту на КВ Ммах, кН×м, знайденого по описаній вище методиці на базі КК такої суміші, яка дає найбільше значенняМмах. Максимальна потужність:

Nмах=Ммах×к×Кт/м, кВт, (8.23)

де к – кутова швидкість КВ, с-1,к=×nк/30 (nк– частота обертання КВ, об/хв; Кт= 1,05÷1,15 – коефіцієнт врахування втрат потужності на тертя у шарнірах механізму пресування;п –ккдприводу механізму пресування. При використанні у приводі редуктора, клинопасової та зубчастої передач можна прийматип=0,8÷0,85. Наприклад, при Ммах=18,0 кН∙м,к =2,6 с-1, Nмах55÷60 кВт.

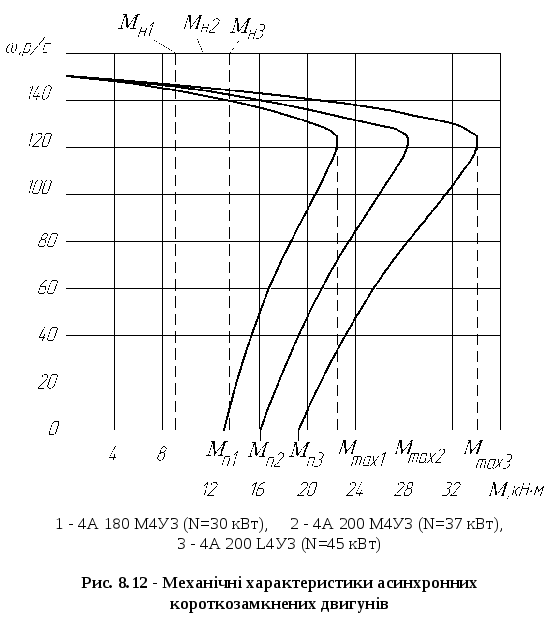

У приводі пресів, звичайно, використовують серійні асинхронні короткозамкнені двигуни. На рис.8.12 приведені механічні характеристики таких двигунів найбільш уживаної на пресах потужності. Синхронна кутова швидкість цих двигунів с=157 с-1, кратність максимального моменту Кмах=2,3÷2,5, тобто такі двигуни мають високу спроможність до перевантаження. Недоцільно вибирати двигун із потужністю, більшою або рівною Nмах, бо у цьому разі будуть завищеними й енергоспоживання двигуна, і його вартість. Крім того, асинхронний двигун завищеної потужності у разі випадкового переповнення прес-форм відносно сухою сумішшю здатний створити тиск і зусилля, значно більші розрахункових, суттєво перевантажуючи усі елементи механізму пресування. При наявності в приводі пневматичної або механічної муфти, що забезпечує запуск двигуна без навантаження, допустима робота двигуна з перевантаженням на протязі незначної частки циклу, яка менша 10% його тривалості. Тим більше, що інерція механізму згладжує це перевантаження. Враховуючи викладені міркування, можна використовувати коефіцієнт зменшення потужності Кп=(1+ Кмах)/2 ≈ 1,5.

NдвNмах/ Кп. (8.24)

Таким чином, наприклад, при Nмах = (55÷60) кВт можна рекомендувати до використання двигун 4А200 М4У3 (N = 37 кВт).

Враховуючи короткочасність завантаження двигуна моментом на ділянці ущільнення, друга методика передбачає вибір двигуна по середньо квадратичній потужності Nскв, яка характеризує нагрівання обмоток двигуна:

NдвNскв= Мскв×к/м, кВт, (8.25)

де Мскв– середньоквадратичний момент кручення на КВ, кН∙м.

![]()

![]()

![]() ,

(8.26)

,

(8.26)

де Miу таti– відповідно моменти кручення на окремих інтервалах ділянки ущільнення та тривалість цих інтервалів; tу- сумарна тривалість процесу ущільнення. Для механічних пресів замість тривалості можна використовувати кутповороту КВ, оскільки при майже рівномірній кутовій швидкості КВктривалість пропорційна куту повороту:

![]()

![]()

![]() .

(8.27)

.

(8.27)

При розрахунках без використання ЕОМ для визначення Мсквслід розбити ділянку ущільнення на зони по 5÷100, тобтоi =100. Без великої похибки можна обмежитись визначенням середніх моментів Мiсу кожній із цих зон:

Мiс=|Мi+1+Мi|/2, (8.28)

де Мi+1, Мi - значення моментів на границях кожної зони.

Довжина ділянки ущільнення Σi дорівнює сумі усіх кутівi, на якихМiс має істотну величину. Вона залежить від властивостей суміші й конструкції механізму пресування.

Приклад:ВизначитиМсквдля преса з моментною характеристикою, приведеною на рис.8.11. Розіб’ємо характеристику на 6 зон довжиноюi=100. У зоні 1-Мiс=(0+2,82)/2≈1,4 кН∙м; 2 -Мiс=(2,82+7,44)/2≈5,1 кН∙м; 3 -Мiс=(7,44+16,3)/2≈11,9 кН∙м; 4 -Мiс=(16,3+17,8)/2≈17,1 кН∙м; 5 -Мiс=(17,8+13,3)/2≈15,6 кН∙м; 6 -Мiс=(13,3+0)/2≈6,7 кН∙м.

=

=

=11,2 кН∙м. По (8.25) прик=2,5 с-1Nскв= 11,2×2,5/0,8=35 кВт<Nдв=37 кВт.

У приводі механічних пресів іноді встановлюють маховикдля згладжування навантажень на двигун. Використання маховика дозволяє встановлювати у приводі двигун меншої потужності. Так, у розглянутому вище прикладі при використанні двигуна з потужністю 45 кВт маховик не потрібний, бо його номінальний момент приблизно дорівнює максимальному моменту на КВ при пресуванні. Маховик може бути доцільним тільки для двигуна потужністю 37 кВт.

Дещо спрощена методика розрахунку маховикабазується на визначеннінадлишку роботи пресування (ΔА, Н∙м)над тією роботою, що її здатний виконати вибраний двигун при номінальному моменті, без перевантаження. Надлишок можна визначити, як суму надлишків у кожній із тих зон моментної характеристики, де він існує:

ΔА=ΣΔМiн×i , (8.29)

де ΔМiн=Мiс-Мн– надлишок моменту навантаження над номінальним у зоні;i – довжина зони у радіанах.

Далі задаються допустимим зниженням номінальної кутової швидкості двигуна ωн : δ=ωмін/ωн. Так зване критичне ковзання асинхронних двигунів становить δк≈0,13. Тому вибирають δ=(1-δк)≈(0,85÷0,9).

Запас енергії маховика з моментом інерції Iм, кг∙м2 при його встановленні на валі двигуна:

ΔАм=Iм×(ω2н-ω2мін)/2=Iм×ωн×(1-δ2)/2.

Прирівнюючи надлишок роботи й запас енергії, отримаємо:

Iм=2×ΔА/[ωн×(1-δ2)]. (8.30)

В разі, якщо Iм значноперевершує момент інерції ротора двигуна, у приводі преса встановлюють маховик.

Приклад: Вияснити доцільність встановлення маховика при моментній характеристиці преса, приведеній на рис.8.11, і двигуні потужністю Nдв=37 кВт принк=2,6 с-1. Номінальний момент двигуна, приведений до осі КВ:

Мн=Nдв×м/к=37×0,8/2,6≈11 кН∙м (показаний на рис.8.11). Залишаємо те ж саме поділення на 6 зон довжиноюi=100=0,175 радіан, що й у попередньому прикладі. Надлишок моменту навантаження над номінальним є у трьох зонах: 3-й, 4-1 та 5-й. ΔА=(11,9-11)×0,175+(17,1-11)×0,175+(15,6-11)×0,175=2,0 кДж.

Якщо прийняти δ=0,85 та ωн=150с-1, тоIм=2×2∙103/[1502×(1-0,852)]= 0,64 кг∙м2. У двигуна 4А 200 М4У3 с потужністю 37 кВт момент інерції ротораIр=0,37 кг∙м2, тобто приблизно вдвічі менше, ніж у маховика. Але при врахуванні моментів інерції інших обертальних частин привода, насамперед, пневмомуфти й гальмівного шківа, сумарний момент інерції практично дорівнює розрахованій величиніIм, тому установлення додаткового маховика у цьому прикладі не доцільне.

8.1.2.9 Розрахунок привода преса

Розглянемо, як приклад, розрахунок привода серійного вітчизняного преса СМС-294А. Слід відзначити, що ці преси випускаються, по-перше, в однаковому конструктивному оформленні з єдиним набором робочих параметрів, без урахування специфічних властивостей сировини й вимог окремих споживачів. По-друге, преси налаштовані для роботи у форсованих режимах із максимальною продуктивністю.

Відомо, що нарощування тривалості процесу ущільнення суміші є одним із засобів підвищення якості виробів, що характерне для швидкодіючих механічних пресів револьверного типу. Позитивний ефект нарощування тривалості пов’язаний із кращими умовами для виходу повітря та більш рівномірним розподілом тиску й, відповідно, меншою кількістю дефектів структури виробів. Зменшується також і кількість дефектів при зніманні відносно неміцного свіжо спресованого сирцю й складанні його в пакети. Крім того, при переході від форсованих режимів роботи до “м’яких” зменшуються динамічні навантаження на елементи пресу, за рахунок чого в якійсь мірі підвищуються довговічність та коефіцієнт його використання Кв. Як свідчить досвід, нарощування ресурсу пресу разом із зменшенням браку частково компенсує зниження продуктивності при зниженні частоти обертання КВ nкв на серійних механічних вітчизняних пресах.

Розробка заходів по корегуванню частоти обертання робочого органу є одною з типових професійних процедур, яку повинен уміти виконувати фахівець-механік. Для формування відповідних навичок вирішення задач такого типу передбачене у різноманітних індивідуальних завданнях по декількох дисциплінах, а якість засвоєння цих навичок перевіряється при проведенні Державного іспиту.

Як приклад задачі такого типу, розглянемо можливі методи зниження частоти обертання колінчастого валу nквпреса СМС-294, конструктивна схема привода якого приведена на рис.8.13. Кінематична схема цього преса і його привода представлена на рис.7.7. Привод містить: асинхронний короткозамкнений двигун (N=37 кВт, nдв=1500 об/хв); клинопасову передачу (шківи Д1=250 мм та Д2=425 мм із пневматичною муфтою включення, паси клинові, тип В, zп = 5 шт, міжосьова відстань Ап=700 мм); редуктор Ц2У-250 із передаточним числом uр=8,25; гальмо колодкове, що автоматично замикається після кожного виключення пневмомуфти; муфту ланцюгову або з проміжними елементами із конвеєрної стрічки; зубчасту передачу з модулем

m = 20 (шестерню z1=16 та колесо z2=65).

1 – двигун, 2 пневматична муфта включення, 3 – редуктор, 4 – ланцюгова муфта з’єднання привода з пресом, 5 – трубопровід живлення муфти й гальма стиснутим повітрям, 6 – гальмо з пневматичним штовхачем, 7 – клинопасова передача, 8 – пневмошафа

Рис.8.13 - Конструктивна схема приводу преса СМС-294

Параметри приводу та пресу (у відповідності до приведеної кінематичної схеми): передаточне число пасової передачі uп= Д2/Д1=425/250=1,7; передаточне число зубчастої передачі uзп=z2/z1=65/16= 4,1; передаточне число приводу пресу u=uп×uр×uзп=1,7×8,25×4,1=57; частота обертання колінчастого валу nкв=nдв / u = 1500/ 57 = 26,3 об/хв.

У разі доцільності збільшити тривалість циклу можна такими заходами (у порядку зростання витрат на їх здійснення):

нарощуванням передаточного числа пасової передачі uп (корегуванням діаметрів шківів Д1 та Д2);

одночасним зменшенням частоти обертання двигуна nдвдо 1000 або, при необхідності, до 750 об/хв (установленням нового двигуна) і корегуванням пасової передачі;

вибором нового редуктора.

Вище перелічені засоби можуть бути реалізованими як на машинобудівному заводі-виробникові пресів у рамках врахування побажань замовника, так і безпосередньо на цегляному заводі у процесі удосконалення серійного преса.

Істотне корегування передаточного числа зубчастої передачі uзппотребує значних конструктивних переробок і, відповідно, витрат, тому у реальних умовах виробництва, як правило, неефективне.

Розглянемо перелічені заходи більш докладно.

Найбільш дешевим і тому привабливим є нарощування передаточного числа пасової передачі uпзменшенням діаметра меншого шківа. Але у даному випадку Д1 і так близьке до мінімально допустимого для паса типу В, причому використання збільшеної кількості пасів із меншими розмірами перерізу (наприклад, типу А) теж суттєвого ефекту не дає. Цей приклад наочно підтверджує доцільність вибору діаметра меншого шківа, хоча б на 20% більшим, ніж рекомендований мінімальний, залишаючи можливість корегування продуктивності у сторону зменшення при проектуванні пасових передач потужних технологічних агрегатів

Можливість нарощування діаметра більшого шківа Д2 в загальному випадку обмежується висотою вісі швидкохідного валу редуктора, хоч це обмеження можна в деякій мірі подолати використанням спеціальної конструкції рами привода. Специфікою привода преса є те, що цей шків входить до складу пневматичної муфти включення, тому його збільшення потребує суттєвої конструктивної доробки муфти. Нарощування Д2 , як правило, потребує збільшення довжини пасів і переробки рами привода, зокрема, пристрою для натягування пасів. Можливість нарощування Д2 повинна бути підтверджена розрахунком пасової передачі.

Використання двигуна зі зменшеною частотою обертання разом із корегуванням пасової передачі дає найширші можливості зниження nквта нарощування тривалості циклу пресування.

Застосування нового редуктора з більшим передаточним числом потребує великих витрат на його придбання або переробку. Тому таке рішення доцільне тільки при виготовленні нового преса.