- •СОДЕРЖАНИЕ

- •ВВЕДЕНИЕ

- •Глава 1. Системные основы теории организации

- •1.2. Основные категории и законы организации

- •1.3. Системный подход к организации

- •1.4. Предприятие как система с позиции современной организационной парадигмы

- •1.5. Типология организации

- •Контрольные вопросы

- •2.1. Виды и структура производственных процессов

- •2.2. Принципы организации производственного процесса

- •2.3. Формы, методы и типы организации производства

- •Контрольные вопросы

- •3.1. Макропроектирование производственных систем

- •3.2. Организационное проектирование предприятия

- •3.3. Организация поточных линий

- •3.4. Гибкие производственные системы

- •3.5. Проектирование структуры управления

- •3.6. Пространственная планировка предприятия

- •3.7. Диагностика и планирование развития производственных систем

- •Контрольные вопросы

- •Глава 4. Проектирование обеспечивающих процессов (инфраструктуры)

- •Контрольные вопросы

- •Глава 5. Формирование и развитие организационной культуры

- •Контрольные вопросы

- •ТЕРМИНОЛОГИЧЕСКИЙ СЛОВАРЬ

- •Анализ производственной структуры

- •Временная организация производства

- •Вспомогательный процесс

- •Гибкость производства

- •Грузооборот

- •Иерархия организационной культуры

- •Инфраструктура

- •Инфраструктура предприятия

- •Категория

- •Компетенция

- •Концентрация

- •Методы проектирования производственных систем

- •Обслуживающий процесс

- •Операция

- •Организационная культура

- •Организационная наука

- •Организационная парадигма

- •Организационно-правовые формы предприятий

- •Организационно-технический уровень производства

- •Организационный аспект организации системы

- •Организационный аудит

- •Организация как функция управления

- •Организованность производственной системы

- •Основной процесс

- •Парадигма

- •Понятие организации

- •Поточный метод организации производства

- •Предметы труда

- •Предприятие

- •Принцип организации производства

- •Производственная инфраструктура

- •Производственная система

- •Производственный процесс

- •Производственный цикл

- •Пространственная организация производства

- •Пространственная планировка предприятия

- •Самоорганизация

- •Системный подход

- •Специализация

- •Средства труда

- •Структура

- •Структура управления

- •Тип производства

- •Труд

- •Участок

- •Функциональный аспект организации системы

- •Ценности организации

- •Централизация

- •Элементный аспект организации системы

2.3. Формы, методы и типы организации производства

Понятия, отражающие существенные всеобщие свойства и отношения явлений, происходящих в процессе производства, определяются как категории организации производства. К ним относятся формы, методы, принципы и типы организации производства.

Формы организации производства – это определенное сочетание в пространстве и во времени элементов производственного процесса.

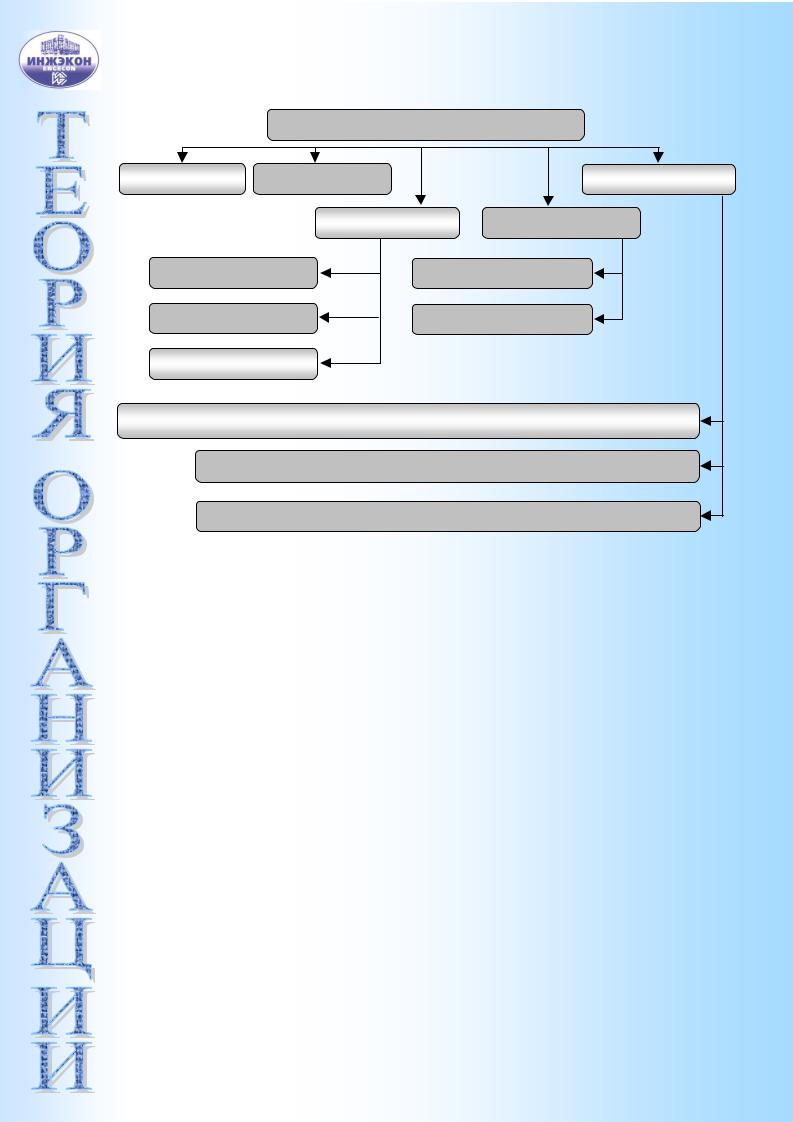

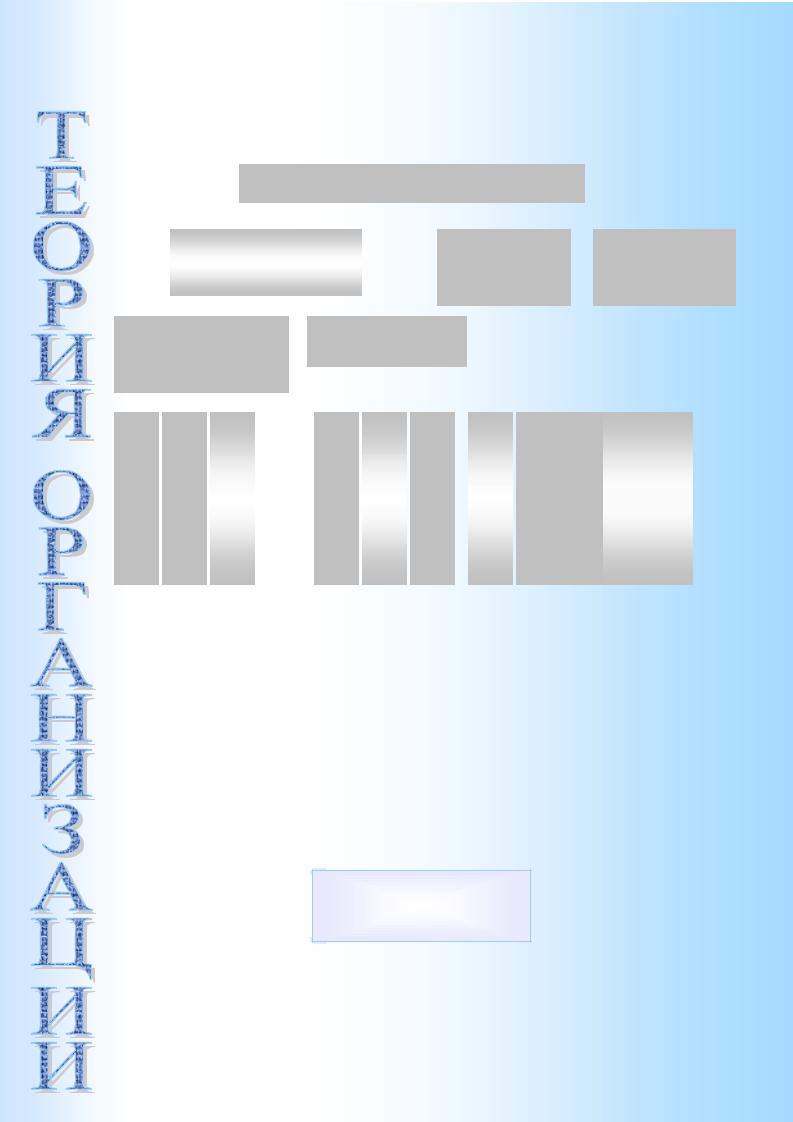

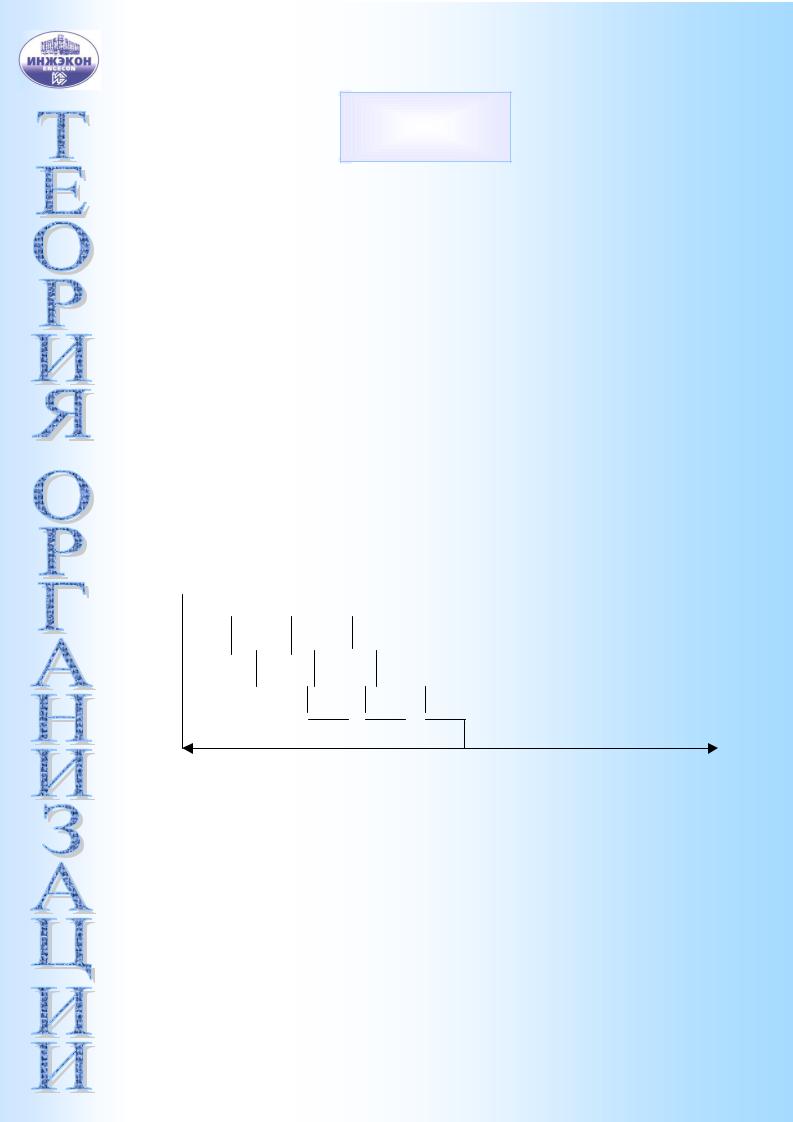

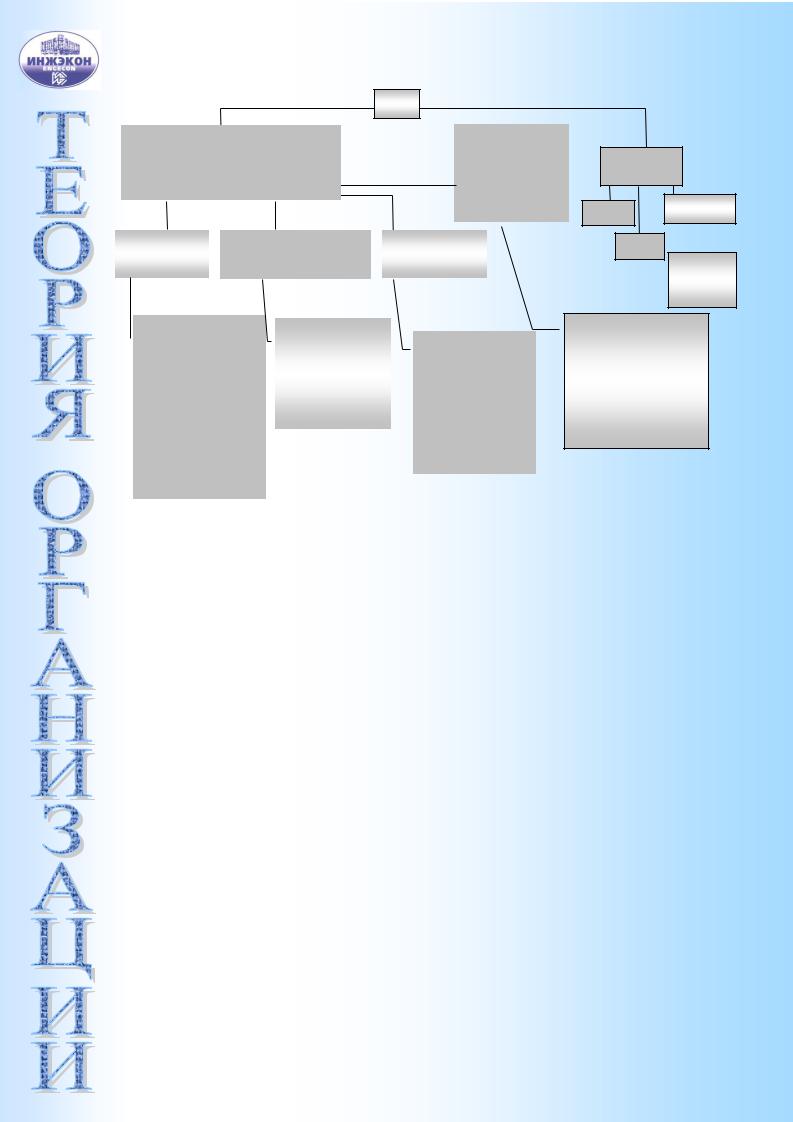

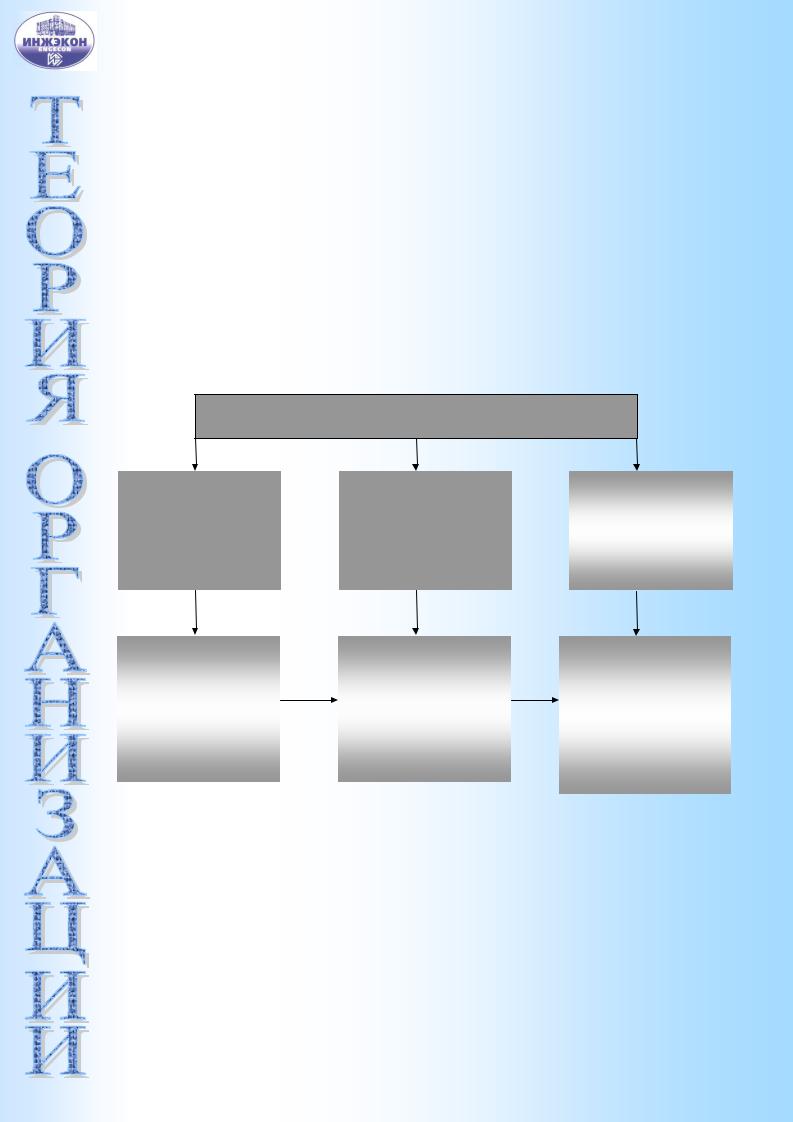

К формам организации производственного процесса относятся концентрация, специализация, кооперирование, комбинирование, централизация, размещение. Формы организации производства и их разновидности представлены на рисунке 2.5.

К формам организации производственного процесса относятся концентрация, специализация, кооперирование, комбинирование, централизация, размещение. Формы организации производства и их разновидности представлены на рисунке 2.5.

Концентрация – это форма организации производства, при которой происходит процесс сосредоточения производства в крупных цехах, производствах, предприятиях, или регионах.

Централизация – это форма организации производства, при которой происходит процесс сосредоточения производства за счет его перегруппировки.

Специализация – это форма организации производства, при которой происходит выделение особого вида производства и создание нового производственного подразделения.

58

Формы организации производства

Концентрация Централизация |

|

Комбинирование |

Специализация |

Кооперирование |

|

Подетальная |

Внутризаводское |

|

Предметная |

Межзаводское |

|

Технологическая |

|

|

на основе сочетания последовательных стадий обработки продукции |

||

на основе комплексного использования сырья |

||

на основе использования отходов |

||

Рис. 2.5. Формы организации производства

Предметная (подетальная) специализация – это закрепление за производственной системой (ПС) отдельных изделий, сборочных единиц (деталей).

Технологическая (функциональная) специализация – это закрепление за ПС выполнения отдельных технологических процессов, операций или стадий производства.

Кооперирование – это форма организации производства, при которой происходит перераспределение изготовления отдельных элементов продукции между различными производителями (предприятие, цех и т.д.); это форма организации производства при которой происходит установление производственных связей между производителями на основе их специализации.

Комбинирование – это форма организации производства, при которой производство продукта ведется из готовой продукции предыдущего передела или из отходов производства других переделов.

Размещение – это форма организации производства в пространстве, она относится к отраслевой организации

59

производства и организации производства в рамках национальной и мировой экономики и определяет размещение предприятий, производств территориально.

производства и организации производства в рамках национальной и мировой экономики и определяет размещение предприятий, производств территориально.

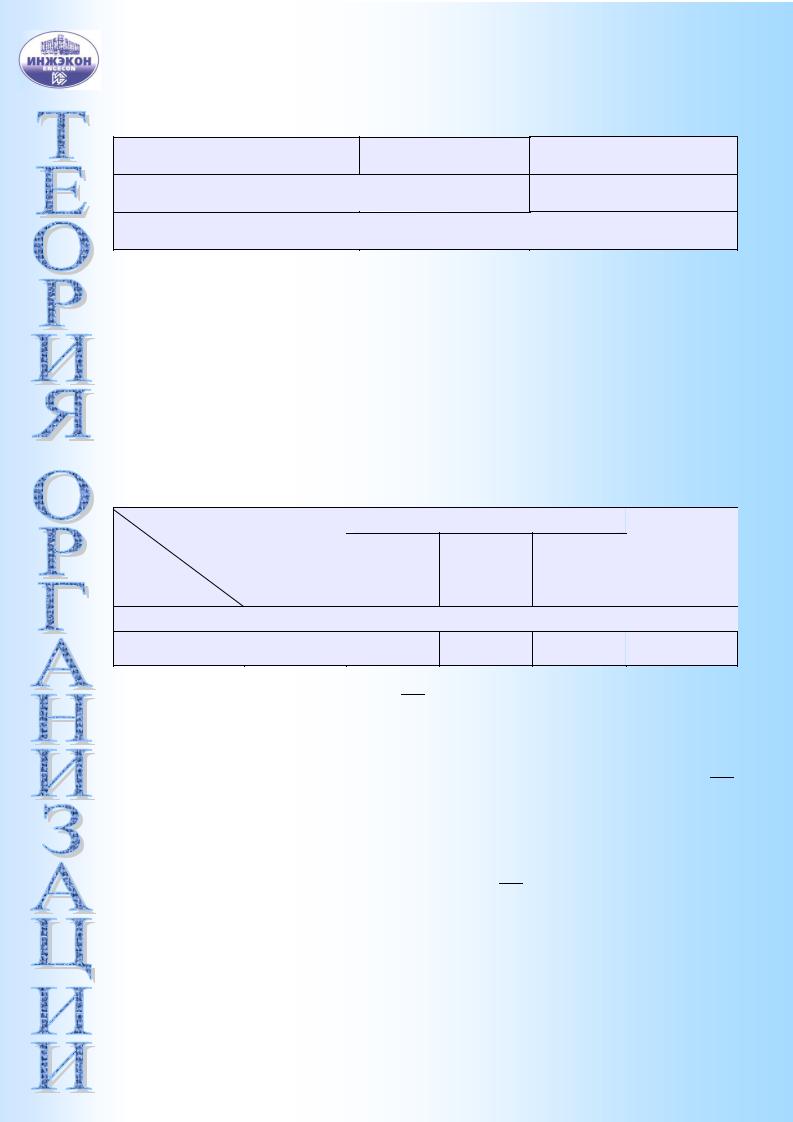

Выбор форм организации производства, таких как специализация и кооперирование, в значительной мере определяется организационным типом производства. Эта зависимость представлена в таблице 2.6.

Таблица 2.6.

Зависимость вида специализации и уровня кооперирования от типа производства

|

Тип |

|

|

Вид |

|

|

производства |

|

|

специализации |

|

|

массовый |

|

|

подетальная |

|

|

|

|

|

||

|

крупносерийный |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

среднесерийный |

|

|

предметная |

|

|

|

|

|

|

|

|

мелкосерийный |

|

|

технологическая |

|

|

единичный |

|

|

|

|

|

|

|

|

|

Показатели оценки форм организации представлены в

таблице 2.7.

С помощью этих показателей можно определить преобладающую форму организации производства на предприятии.

Таблица 2.7

Формы организации производства и показатели оценки

Формы

организации

производства

Концентрация и Централизация

60

Формы

организации

производства

Специализация

Кооперирование

Комбинирование

Методы организации производства – это совокупность приемов и операций изготовления продукции или оказания услуг, выполняемых при определенном сочетании элементов производственного процесса.

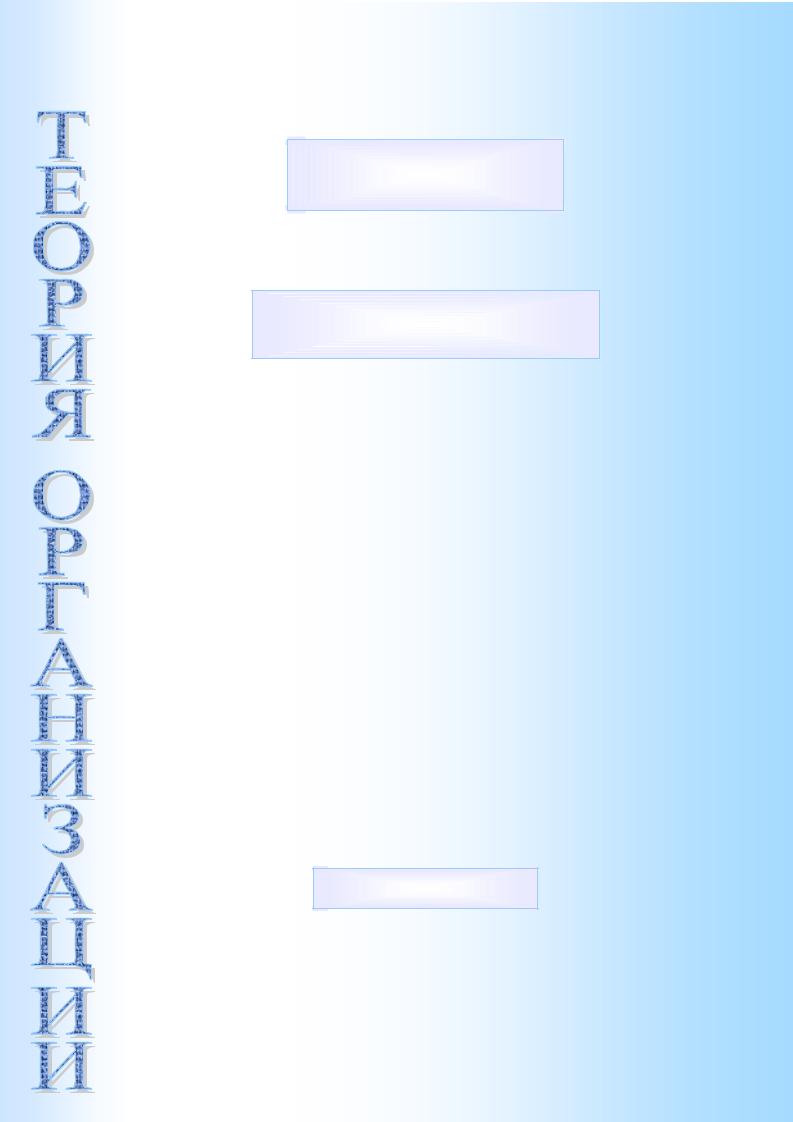

К методам организации производства относятся единичный,

партионный и поточный. (см. рис. 2.6).

При единичном методе организации производства выпуск продукции осуществляется единичными экземплярами изделий, повторяющимися или неповторяющимися через определенное время, и характеризуется широкой номенклатурой.

При партионном методе изготовление продукции в производственном процессе осуществляется партиями, номенклатура выпускаемой продукции ограничена организацией производства.

При поточном методе масштабы выпускаемой продукции велики, выпуск осуществляется ограниченной номенклатурой с заданной периодичностью.

Единично-партионный метод, который применяется в условиях гибких производственных систем, означает, что единичные экземпляры деталей, принадлежащие определенному семейству изделий, могут обрабатываться единой партией.

61

Методы организации производства

Поточный |

|

Партионный |

|

(в условиях |

|

||

|

(в условиях |

||

массового и |

|

|

|

|

|

серийного |

|

|

|

||

крупносерийного |

|

||

|

производства) |

||

производств) |

|

||

|

|

||

Единичный |

|

Единично- |

|

(в условиях |

|

||

единичного и |

|

|

партионный |

|

|

||

мелкосерийного |

|

(в условиях ГПС) |

|

производств) |

|

|

|

Рис. 2.6. Методы организации производства и типы организации производства

На выбор методов организации производства оказывают влияние следующие факторы:

•номенклатура выпускаемой продукции;

•масштабы выпускаемой продукции;

•периодичность выпуска продукции;

•трудоемкость продукции;

•характер технологической обработки продукции.

Выбор метода и условия применения зависят от типа производства.

Тип производства – совокупность организационнотехнических и экономических особенностей производства, обусловленных номенклатурой изготовляемых изделий, объемами и степенью регулярности выпуска одноименной продукции.

Тип производства – категория организации производства, характеризующая широту номенклатуры продукции, регулярность, стабильность выпуска и объема производства продукции на предприятии.

62

Факторы, определяющие тип производства:

объем выпуска продукции – N;

объем выпуска продукции – N;

трудоемкость единицы продукции – t;

трудоемкость единицы продукции – t;

действительный фонд времени работы оборудования в плановом периоде – Fg.

действительный фонд времени работы оборудования в плановом периоде – Fg.

Произведение объема выпуска продукции на трудоемкость единицы продукции определяет объем производства N*t.

Сопоставляя объем производства с действительным фондом времени работы оборудования в плановом периоде, мы получаем следующую зависимость:

N*t>=<Fg

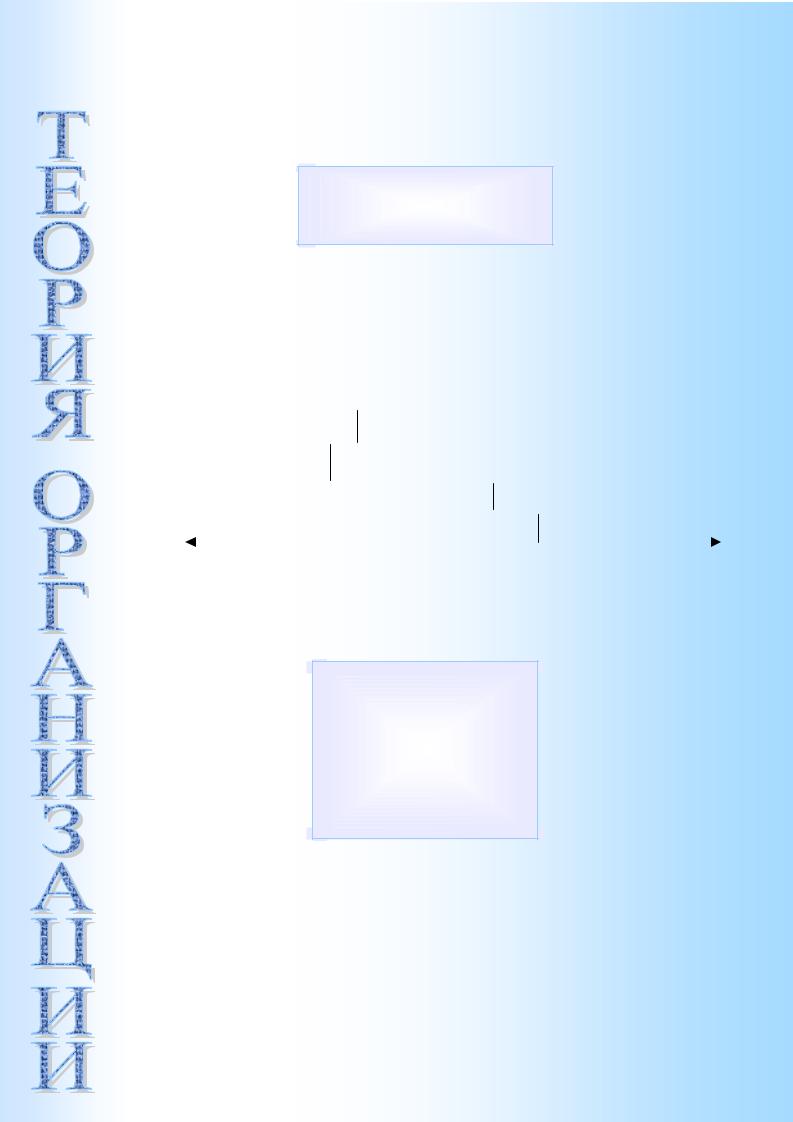

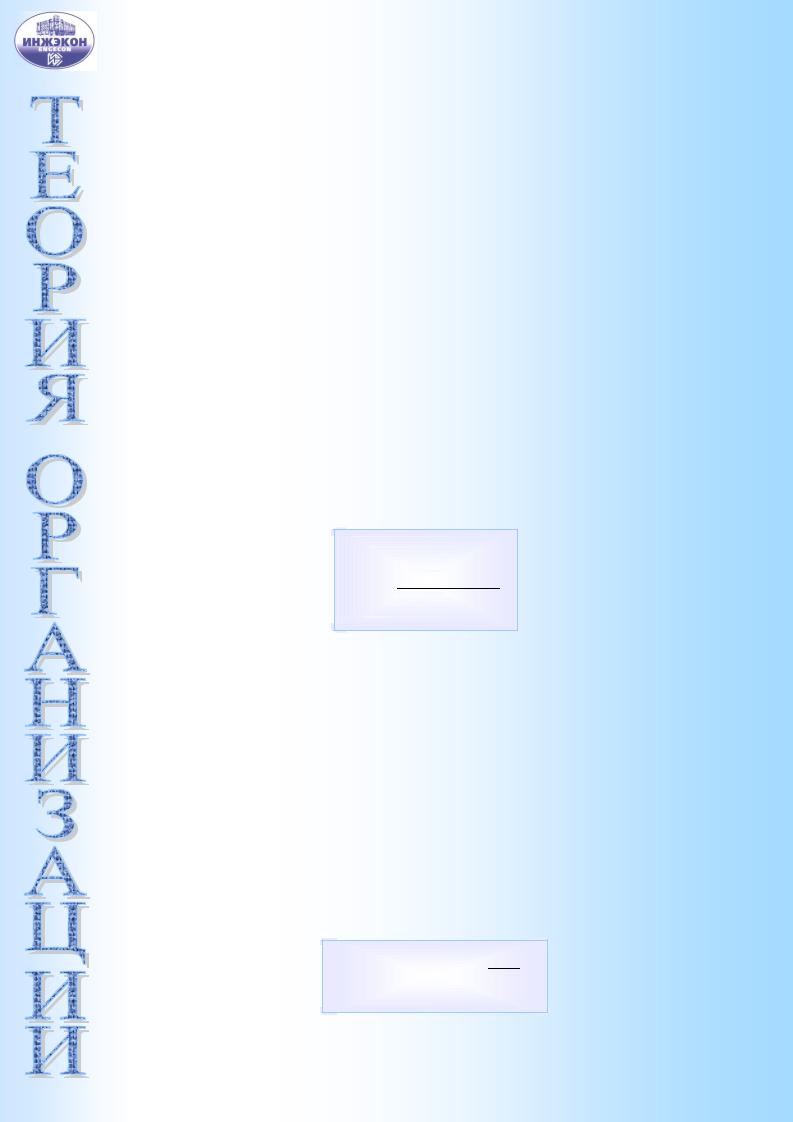

В зависимости от соотношения объема производства и фонда времени различают массовый, серийный и единичный типы производства и их разновидности (рис. 2.7).

Типы производства

Единичный |

Серийный |

Массовый |

Мелкосерийный Среднесерийный Крупносерийный

Рис. 2.7. Типы производства

Следовательно, тип организации производства характеризует степень постоянства загрузки рабочих мест одной и той же производственной работой (детале-операцией) в плановом периоде.

Тип производства определяется по показателям массовости γm и показателю закрепления операций Кз.о.

Показатели, характеризующие тип производства и формулы их расчета приведены в таблице 2.8, а их ориентировочные значения в соответствии с ГОСТ ЕСТПП 14.004-83 в таблице 2.9.

63

|

|

Показатели типа производства |

Таблица 2.8. |

||||

|

|

|

|||||

Показатель |

Обозначение |

|

|

||||

массовости |

|

γm |

|

|

|||

закрепления операций |

Кз.о. |

|

|

||||

t – затраты |

времени |

на |

выполнение |

единицы |

|||

производственной работы (трудоемкость); |

|

|

|||||

r – такт выпуска (запуска) изделий (деталей); |

|

||||||

Kо – число |

детале-операций, |

обрабатываемых |

на рабочих |

||||

местах в цехе (на участке); |

|

|

|

|

|||

S –число рабочих мест в цехе (на участке). |

|

||||||

|

|

|

|

|

|

|

Таблица 2.9. |

Определение типа производства по показателям |

|||||||

|

Тип |

|

|

Серийный |

|

|

|

Показа- |

Массовый |

крупно- |

|

средне- |

мелко- |

Единичный |

|

|

|

серийный серийный серийный |

|||||

тель |

|

|

|||||

|

|

|

|

|

|

|

|

Кз.о. |

|

= 1 |

2-10 |

|

11-22 |

23-44 |

> 45 |

γm |

|

≥ 1 |

0,5–0,1 |

0,1–0,04 |

< 0,04 |

– |

|

Показатель массовости γm чаще всего используется при

проектировании, показатель закрепления операций Кз.о. –- при анализе организации производства на предприятии. Кз.о.

характеризует частоту смены операций на рабочем месте. γm

показывает как в среднем занято рабочее место выполнением одной и той же операции.

Тип производства структурных подразделений устанавливается путем анализа расчетных значений Кз.о. и γm .

Тип производства цехов определяется по Кз.о. его ведущих участков.

Тип производства предприятия – по типу производства  ведущих цехов.

ведущих цехов.

64

Характеристика различных типов организации производства

В зависимости от степени постоянства загрузки рабочих мест одной и той же работой различают три типа производства: массовый, серийный, единичный.

Массовый тип производства

Условие организации: N*t > Fg

Показатели: γm ≥ 1; Кзо=1.

Технико-экономическая характеристика: Постоянная повторяемость одних и тех же работ на рабочем месте в планируемом периоде. Непрерывное движение предметов труда в производственном процессе.

Оборудование: специальное, специализированное, расположено строго по ходу выполнения технологических операций.

Технология: операционная, точные нормативы, сборка изделий и механическая обработка на поточных линиях.

Оснастка: специальная.

Персонал: операторы, низкая квалификация.

Факторы эффективности: сокращение длительности производственного цикла, повышение производительности, снижение себестоимости, повышение фондоотдачи, упрощение контроля, расчета.

Разновидности массового типа производства:  массовое поточное автоматическое: γm =1, Кз.о=1;

массовое поточное автоматическое: γm =1, Кз.о=1;  массовое поточное неавтоматическое: γm =а, Кз.о=1;

массовое поточное неавтоматическое: γm =а, Кз.о=1;

массовое прерывно-поточное производство: γm – дробь, Кз.о=1.

массовое прерывно-поточное производство: γm – дробь, Кз.о=1.

Серийный тип производства

Условие организации: N*t=Fg. Показатели: γm <1, Кз.о>1.

Технико-экономическая характеристика: Регулярная повторяемость одних и тех же работ на рабочих местах в

65

планируемом периоде. На каждом рабочем месте выполняется более одной производственной работы.

планируемом периоде. На каждом рабочем месте выполняется более одной производственной работы.

Прерывное движение предметов труда в производственном процессе. Работа партиями.

Оборудование: специализированное, универсальное, расположено по признакам технологической однородности, группами.

Технология: маршрутно-операционная; нормативы менее точные; сборка изделий и механическая обработка на многопредметных поточных линиях.

Оснастка: специальная, специализированная, универсальная. Персонал: квалификация более высокая, чем в массовом типе

производства.

Факторы эффективности: изменение длительности производственного цикла за счет применения различных видов движения, увеличения производительности при использовании групповых методов организации производства; сложная система планирования, учета, обслуживания.

Разновидности серийного типа производства:  крупносерийное: γm =0.5-0.1, Кз.о=2-10;

крупносерийное: γm =0.5-0.1, Кз.о=2-10;

серийное: γm =0.1-0.04, Кз.о=11-22;

серийное: γm =0.1-0.04, Кз.о=11-22;

мелкосерийное: γm <0.04, Кз.о=22-44.

мелкосерийное: γm <0.04, Кз.о=22-44.

Единичный тип производства

Условие организации: N*t<Fg. Показатель: Кз.о>45.

Технико-экономическая характеристика: Нерегулярная повторяемость или неповторяемость работ на рабочих местах в плановом периоде; прерывное движение предметов труда в производственном процессе.

Оборудование: универсальное.

Технология: маршрутная, нормативы укрупненные, опытностатистические; сборка изделий индивидуальная, механическая обработка на технологических участках.

Оснастка: универсальная, переналаживаемая. Персонал: высокая квалификация.

66

Факторы эффективности: длительность цикла значительная; сложная система планирования и управления; использование групповых методов производства

Факторы эффективности: длительность цикла значительная; сложная система планирования и управления; использование групповых методов производства

Разновидность единичного типа производства: опытное производство.

Опытное производство

Характеристика: изготовление продукции осуществляется по еще практически неотработанной конструктивно-технологической документации. Производство образцов изделий, установочных партий для проведения исследовательских работ и отработка документации для установившегося производства.

Оборудование: универсальное. Оснастка: универсальная.

Персонал: очень высокая квалификация.

Факторы эффективности: наибольшая длительность производственного цикла; вероятность использования групповых методов производства для снижения себестоимости продукции.

Косвенно характеризовать тип производства можно по структуре затрат рабочего времени и себестоимости продукции. По результатам обследования машиностроительных предприятий составлены таблицы 2.10 – 2.11.

Таблица 2.10.

Структура затрат рабочего времени, %

|

Категория затрат |

|

|

|

|

|

|

рабочего |

|

|

|

|

|

|

|

Единичное |

Серийное |

Крупно- |

Массовое |

|

|

времени |

|

|

|

серийное |

|

|

Машинное |

|

20-22 |

36-50 |

48-65 |

67-73 |

|

время |

|

|

|

|

|

|

Подготовительно- |

|

|

|

|

|

заключительное |

18-27 |

10-11 |

3-6 |

2-3 |

||

время |

|

|

|

|

||

|

Потери по |

|

|

|

|

|

|

организационно- |

|

21-27 |

16-20 |

8-13 |

6-7 |

|

техническим |

|

|

|

|

|

|

причинам |

|

|

|

|

|

|

|

|

|

67 |

|

|

Таблица 2.11.

Структура себестоимости продукции, %

|

|

Тип |

|

|

|

|

|

|

|

|

Цеховые |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

расходы |

|

|

|

|

|

|

|

|

||

|

(разновид- |

|

Сырье, |

|

Зарплата |

|

|

|

|

Общеза- |

|

|

|

|||||||

|

|

|

|

|

расходы, |

|

|

|

Прочие |

|||||||||||

|

|

ность) |

|

матери |

|

основных |

|

|

|

|

|

водские |

|

|||||||

|

производ- |

|

|

алы |

|

рабочих |

|

|

связанные с |

|

|

расходы |

расходы |

|||||||

|

|

ства |

|

|

|

|

|

|

|

|

эксплуатацией |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

оборудования |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Мелко- |

|

|

|

18-26 |

|

|

22-28 |

|

|

42-51 |

|

|

|

11-18 |

|

|

2-5 |

|

|

|

серийное |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

Серийное |

|

|

20-29 |

|

|

18-21 |

|

|

36-48 |

|

|

10-14 |

|

|

2-4 |

|

||

|

|

Крупно- |

|

|

40-50 |

|

|

11-16 |

|

|

27-33 |

|

|

5-8 |

|

|

до 1 |

|

||

|

|

серийное |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тип производства оказывает значительное влияние на выбор формы организации производственного процесса, а также на адаптацию производства к изменениям внешней среды.

Определение типа производства на предприятии (в цехе)

О типе производства на предприятии и в подразделениях можно судить по некоторым внешним признакам. На предприятии и в его подразделениях одновременно имеют место различные типы производства. Оценка в целом дается по преобладающему.

Внешние признаки позволяющие дать примерную оценку типа производства:

Сборка изделий и механическая обработка деталей на однопредметных поточных линиях – массовое производство.

Сборка изделий и механическая обработка деталей на однопредметных поточных линиях – массовое производство.

Сборка изделий и механическая обработка деталей на многопредметных поточных линиях – крупносерийное производство.

Сборка изделий и механическая обработка деталей на многопредметных поточных линиях – крупносерийное производство.

Сборка изделий партиями, реже на многопредметных поточных линиях, механическая обработка на предметнозамкнутых участках, а так же на групповых поточных линиях – серийное производство.

Сборка изделий партиями, реже на многопредметных поточных линиях, механическая обработка на предметнозамкнутых участках, а так же на групповых поточных линиях – серийное производство.

Индивидуальная сборка изделий, механообработка на технологических участках – мелкосерийное и единичное производство.

Индивидуальная сборка изделий, механообработка на технологических участках – мелкосерийное и единичное производство.

68

2.4. Организация производственных процессов

во времени

Организация производственного процесса во времени, характеризуется производственным циклом. Производственный цикл определяется как интервал календарного времени от начала до окончания процесса изготовления или ремонта изделия.

Если производственный цикл рассматривать как часть производственного процесса, связанная с изготовлением изделия, сборочной единицы, детали, полуфабриката, то, следовательно, длительность производственного цикла определяется как календарный период времени от запуска сырья, материалов в производство до выхода готовой продукции.

Длительность производственного цикла можно представить как сумму длительности технологического цикла (Ттех), длительности перерывов (Тмо) и длительности естественных процессов (Тест).

Тц = Ттех + Ттр + Тск + Тк + Тмо + Тест |

(2.1) |

Вдискретном производстве, длительность цикла (Тц) включает

всебя наряду с технологическим временем обработки (Ттех) время на транспортировку (Ттр), складирование (Тск), контроль (Тк).

Из-за дискретности процесса возникают межоперационные

перерывы (Тмо), связанные с разностью производительности оборудования, и тогда детали, полуфабрикаты пролеживают в ожидании освобождения оборудования или время пролеживания связано с регламентированными перерывами.

Длительность перерывов (Тмо) в условиях машиностроения достаточно велика, так что это время может быть использовано для выполнения контрольных, транспортных операций и складирования.

Регламентированные перерывы – режимные (выходные дни, обед, нерабочая смена), межоперационные пролеживания.

Нерегламентированные перерывы связаны с организационно-

техническими неполадками, аварийным простоем оборудования, невыходом рабочих. Нерегламентированные перерывы учитываются при определении фактической длительности цикла.

69

Структура производственного цикла включает время выполнения основных, вспомогательных операций и перерывов и представлена на рисунке 2.9.

Структура производственного цикла включает время выполнения основных, вспомогательных операций и перерывов и представлена на рисунке 2.9.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Производственный цикл |

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время выполнения |

|

|

|

|

|

|

|

|

|

Время |

|

|

|

|

Время |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

операций |

|

|

|

|

|

|

|

|

|

|

|

|

перерывов |

|

|

|

естественных |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

процессов |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

основных |

|

|

вспомогательных |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

(технологический |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

цикл) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

заготовительных |

|

|

обрабатывающих |

|

|

|

сборочных |

|

|

|

транспортных |

|

складских |

|

контрольных |

|

|

межоперационных |

|

|

межцикловых (комплектования между стадиями) |

|

перерывов, связанных с режимом работы |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 2.9. Структура производственного цикла

Длительность цикла (Тц) рассчитывается для изготовления одного предмета (детали), партии предметов, сборки узла и партии узлов, но нельзя рассчитать Тц изготовления изделия в целом. Поэтому Тц изделия или партии изделий устанавливают путем разработки цикловых графиков на типовые изделия.

Длительность цикла изготовления детали Тцд определяется по формуле (2.2).

K |

|

|

Тцдi = ∑0 |

tшт.ij +tест +tмо |

(2.2) |

j=1 |

|

|

где

tшт.ij – штучное время выполнения i-ой детали по j-ой операции;

70

Ко – число операций;

tест – время естественных процессов (например, старение, закалка на воздухе);

tмо – межоперационное время

Производственный цикл простого процесса изготовления  детали по стадиям обработки представлен на рисунке 2.10.

детали по стадиям обработки представлен на рисунке 2.10.

заготовительная

обрабатывающая

сборочная

Тцд

Рис. 2.10. Производственный цикл простого процесса изготовления детали по стадиям обработки

Предметы труда в производственном процессе на предприятии передаются либо поштучно либо партиями.

Партией называется количество предметов обрабатываемых на одном рабочем месте одним рабочим или бригадой с одной наладки или настройки. Партия характеризуется затратами подготовительно-заключительного времени.

Длительность цикла изготовления партии деталей

определяется по формуле (2.3).

Тц.парт |

= А( n tшт.i |

+tпз +tмо ) +tест |

(2.3) |

|

S j Кв |

|

|

где

n – размер партии деталей;

tпз – подготовительно-заключительное время; Sj– число оборудования на операции;

Кв – коэффициент выполнения норм;

А – переводной коэффициент в дни (если tшт.i – в минутах);

71

A = |

1 |

(2.4) |

60 * с* д* к |

где

60 – коэффициент, учитывающий перевод в часы; с – число рабочих смен в сутки;

d – число часов смены;

к– коэффициент, учитывающий режим работы;

Впроизводственном процессе могут быть использованы три вида движения предметов труда:

последовательный,

последовательный,

параллельный,

параллельный,

параллельно-последовательный.

параллельно-последовательный.

Последовательный вид движения предметов труда характеризуется тем, что партия деталей передается с одного рабочего места на другое после окончания обработки всей партии на предыдущей операции.

n – размер партий (3 шт.),

Ко = 4 операции,

ti – необходимое время на выполнение i-ой операции (ti=tшт i/Кв).

|

|

|

t1 |

t1 |

t1 |

|

|

|

|

|

|

|

|

||||||

К1 |

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

t2 t2 t2 |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

К2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

t3 |

|

|

t3 |

|

t3 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

К3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

К4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t4 t4 |

t4 |

|

|

|

|

|

|

|

|

|

|

Tц посл |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Рис. 2.11. Определение длительности цикла при |

|

|

||||||||||||||

|

|

|

|

|

|||||||||||||||

|

|

|

|

последовательном виде движения |

|

|

|||||||||||||

72

Ko |

(2.5) |

|

Tцпосл = n ∑ti |

||

|

||

1 |

|

при условии, что tмo=0

Такая передача осуществляется в условиях единичного и мелкосерийного производства. Такой цикл самый длительный.

Параллельный вид движения. Партия разбивается на передаточные партии, и передача деталей осуществляется, не дожидаясь окончательной обработки всей партии деталей транспортными (передаточными) партиями или поштучно. Транспортная партия определяется мерной партией.

В данном случае при размере партии n=3 шт., передаточная партия Р = 1 шт.

Определение длительности цикла при параллельном виде движения представлено на рисунке 2.12.

К1 |

t1 |

|

|

|

t1 |

|

|

|

t1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t2 |

|

|

t2 |

|

|

t2 |

|

|

||||

К2 |

|

|

|

|

|

||||||||||

|

|

|

|

||||||||||||

К3 |

|

|

|

t3 |

|

|

|

t3 |

|

|

|

|

t3 |

||

К4 |

|

|

|

|

|

|

|

t4 |

|

|

t4 |

|

t4 |

||

Тц пар

Рис. 2.12. Определение длительности цикла при параллельном виде движения

Длительность цикла при параллельном виде движения определяется по формуле (2.6) при передаче поштучно и по формуле (2.7) при передаче передаточными партиями.

73

K |

|

(2.6) |

Тц = p∑0 |

ti +(n −1)tдл |

|

i=1 |

|

|

где

tдл – время самой продолжительной (длинной) операции.

K |

|

|

Тц = p∑0 |

ti +(n − p)tдл |

(2.7) |

i=1 |

|

|

Параллельный вид движения дает наиболее короткий цикл. Однако при параллельном виде движения возникают микропаузы из-за разной продолжительности операций.

Применяется в условиях массового и крупносерийного производства, в том числе на поточных линиях при синхронизации операций.

Параллельно-последовательный вид движения – передача с одной операции на другую осуществляется, не дожидаясь окончательной обработки всей партии деталей, но при этом на каждом рабочем месте партия обрабатывается непрерывно.

Правила определения длительности цикла и построения графиков при параллельно-последовательном виде движения:

-если предыдущая операция по трудоемкости меньше последующей операции, передача осуществляется сразу на последующую операцию после обработки одной детали или передаточной партии;

-если предыдущая операция по трудоемкости больше последующей построение графика ведется следующим образом (рис. 2.13): на графике откладывается (от последней деталеоперации) отрезок, равный времени обработки одной детали в партии (или передаточной партии) и влево строится отрезок, равный трудоемкости обработки оставшихся деталей партии.

При этом возникает перекрываемое время (τ).

74

Длительность цикла при параллельно-последовательном виде движения Тц парл-посл определяется по формуле (2.8).

Длительность цикла при параллельно-последовательном виде движения Тц парл-посл определяется по формуле (2.8).

K0 |

K0 −1 |

|

Тцпарал−посл = n∑ti − ∑τ |

(2.8) |

|

i=1 |

i=1 |

|

где |

|

|

τ – время, при котором партия деталей обрабатывается параллельно на двух операциях.

К1 |

|

t1 |

t1 |

t1 |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t2 t2 |

t2 |

|

|

|

|

|

|

|

|||||

К2 |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

К3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t3 |

|

|

t3 |

|

|

t3 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

||||||||

К4 |

|

|

|

|

|

|

|

|

|

t4 |

|

|

t4 |

|

|

t4 |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

Тц парл-посл |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Рис. 2.13. Построение графика при параллельнопоследовательном виде движения

τ1 |

= (n-1)*t2 |

(2.9) |

τ2 |

= (n-1)*t2 |

(2.10) |

∑τ = (n −1) * ∑tкор |

(2.11) |

|

где

∑t кор – сумма трудоемкостей коротких операций.

75

Тогда формула длительности цикла при параллельнопоследовательном виде движения выглядит следующим образом:

Тогда формула длительности цикла при параллельнопоследовательном виде движения выглядит следующим образом:

K о |

K 0 −1 |

(2.12) |

Тцпарал−посл = n ∑ti − ∑tкор |

||

1 |

n−1 |

|

(при передаче поштучно)

K0 |

K0 −1 |

(2.13) |

Тцпарал−посл = n ∑ti −(n − p) ∑tкор |

||

1 |

1 |

|

(при передаче передаточными партиями) |

|

|

Параллельно-последовательный вид движения используется |

||

при организации работы на прерывно-поточных линиях, и с точки |

||

зрения организации труда и производства этот вид движения |

||

наиболее приемлем. |

|

|

Экономическое значение сокращения длительности |

|

|

производственного цикла |

|

|

В условиях производства определение длительности цикла имеет большое организационно-плановое и экономическое значение. Выбор вида движения предметов труда в производственном процессе оказывает влияние на сокращение производственного цикла.

Производственный цикл как норматив используется в планировании при составлении оперативных планов, определении нормативов незавершенного производства и других плановопроизводственных расчетах.

С длительностью цикла связана оборачиваемость оборотных средств.

Н0 = В * Тц * Кнз |

(2.14) |

где

Но – объем оборотных средств; В – объем валовой продукции;

Кнз- коэффициент нарастания затрат;

76

Сокращение Тц уменьшает связывание оборотных средств в производственном процессе, способствуя оборачиваемости их, а значит повышению рентабельности.

Сокращение Тц уменьшает связывание оборотных средств в производственном процессе, способствуя оборачиваемости их, а значит повышению рентабельности.

Сокращение Тц возможно путем внедрения технических и организационных мероприятий. Технические мероприятия – сокращениетехнологическоговремениобработкизасчетуменьшения времени резания, применения прогрессивной технологий, оснастки.

Организационные мероприятия – применение параллельного и параллельно-последовательного видов движения, уменьшение партии деталей, сокращение межоперационных перерывов.

Сокращению Тц способствует внедрению сквозных бригад, передача смены без остановки оборудования.

Сокращение длительности цикла способствует улучшению использования основных фондов и улучшает показатель съема продукции с единицы оборудования, площади.

77

2.5.Организация производственных процессов

впространстве

Организация процессов в пространстве характеризуется производственной структурой.

Производственная структура – состав производственных единиц (основных цехов, производств, а также обслуживающих подразделений), взаимосвязь между ними, обусловленная их

специализацией.

Производственная структура предприятия – состав основных, вспомогательных и обслуживающих подразделений, цехов и служб, их специализация и взаимосвязь.

Производственная структура объединения – состав предприятий, организаций и характер их взаимосвязей, обусловленных их специализацией.

Производственная структура цеха – состав участков, их специализация и взаимосвязь.

При безцеховой структуре управления предприятия – производственная структура – состав самостоятельных участков, их специализация и взаимосвязь.

Производственная структура участка – состав рабочих мест, их специализация.

Всоответствии с делением производственного процесса существуют основные, вспомогательные и обслуживающие процессы, которые выполняются в производственных единицах различного уровня.

Вкачестве производственных единиц выступают объединение, предприятие, производство, цех, участок, поточная линия, рабочее место.

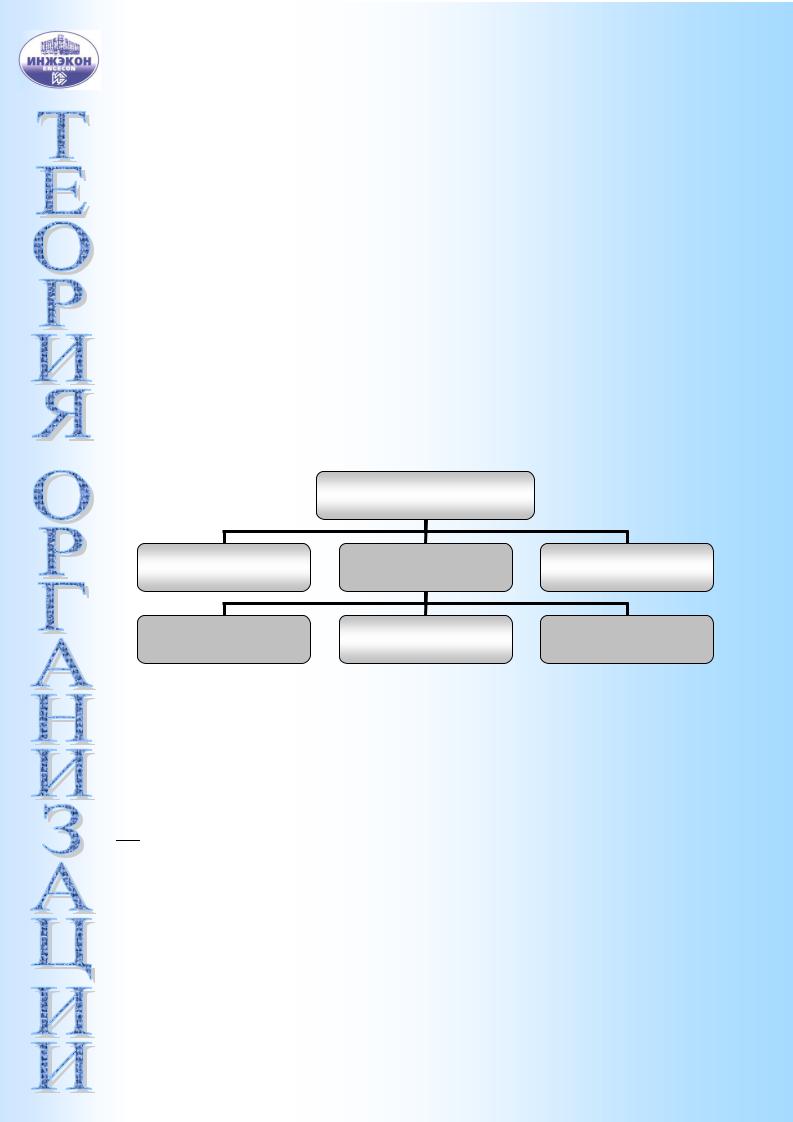

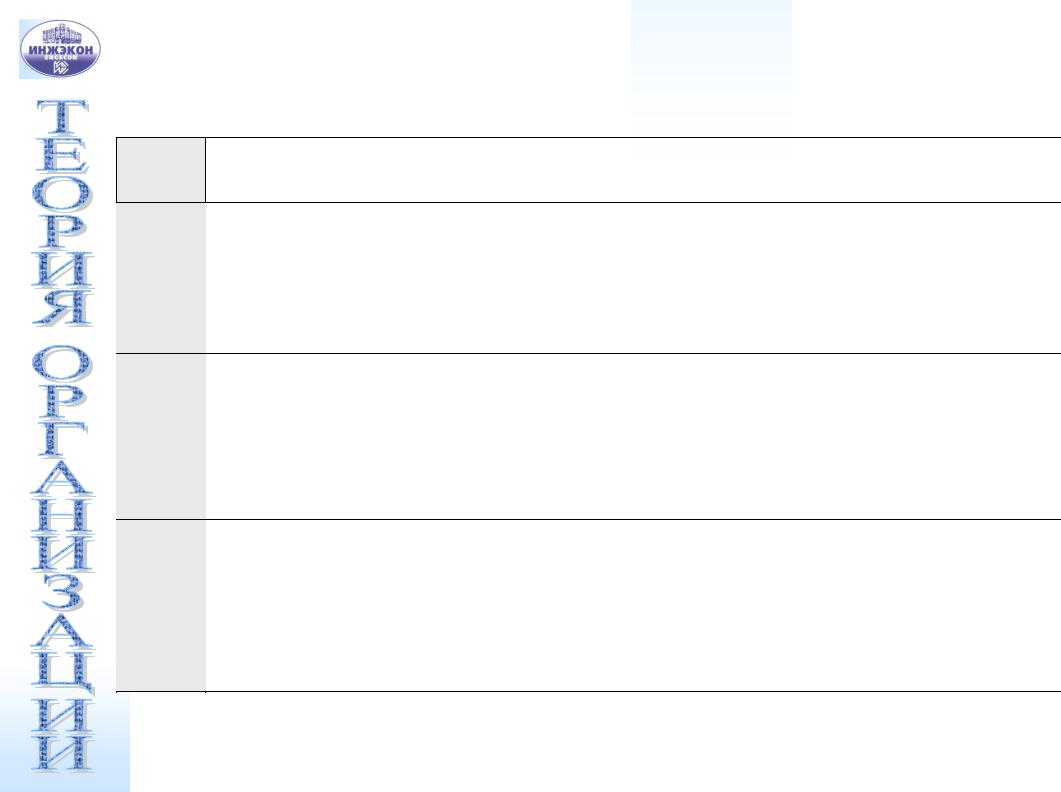

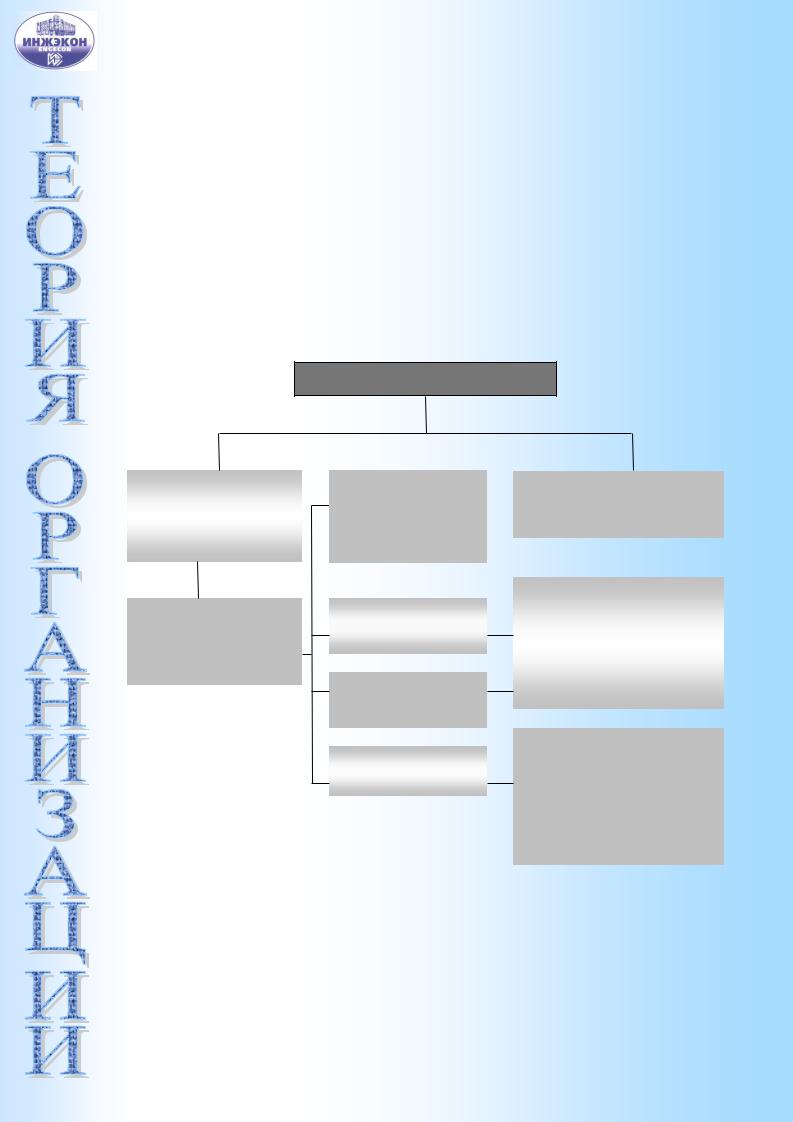

Всостав производственных структур входят производственные единицы. В объединение в качестве основной производственной структуры входят предприятия, производства, корпуса, цехи. В предприятие – цехи (рис. 2.14), корпус, линия, участок. Основной структурной единицей при безцеховой структуре управления является участок.

78

Цех

Основные |

Вспомогательные |

Склады |

Службы |

участки |

участки |

|

|

Рабочие места Рабочие места

Рис. 2.14. Элементы производственной структуры цеха

В зависимости от характера участия в производственном процессе различают: основные цехи; вспомогательные цехи; обслуживающие цехи, участки.

В зависимости от характера участия в производственном процессе различают: основные цехи; вспомогательные цехи; обслуживающие цехи, участки.

Пример производственной структуры объединения показан на

рисунке 2.15.

Основные цехи – цехи, выпускающие продукцию поставки. Вспомогательные цехи (инструментальные, модельный,

ремонтный, цех нестандартного оборудования); Обслуживающие (энергетические: котельные, газо-инер.

подстанции; транспортные: гаражи электрокар, автокар);

Обслуживающие хозяйства – складское хозяйство;

лаборатории; санитарно-технические службы.

79

ПО

|

Производственные едини- |

|

|

|

Вспомога- |

|||

|

цы (предприятие, цех, |

|

|

|

тельные |

|||

|

производство, корпус) |

|

|

|

цехи, |

|||

|

|

|

|

|

|

|

производства |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Заготовит. |

|

Обрабатывающие |

|

Сборочные |

|

|||

стадии |

|

стадии |

|

стадии |

|

|||

− литейный |

|

|

|

|

|

|

− цехи мех. |

|

|

||

− сборочная |

|||||

цех |

|

обработки |

|

||

|

|

единица |

|||

− кузнечно- |

|

− термообра |

|

||

|

|

− общая |

|||

прессовый |

|

ботки |

|

||

|

|

сборка |

|||

− цех |

|

|

|

||

|

|

|

− испытание, |

||

|

|

||||

металлоконст- |

|

|

|

||

|

|

|

окраска |

||

рукций |

|

|

|

||

|

|

|

|

||

|

|

|

|

|

Службы

ИВЦ ОГМех

АХР  Ремонт.

Ремонт.

цех

−инструментал ьный цех инстр. производства

−транспортный

цех

Рис. 2.15. Структура объединения

Производственная структура не может быть охарактеризована только составом, так как в состав предприятия входит не только промышленная сфера, но и не промышленная (охрана, детские сады, поликлиника, управление). Поэтому, характеризуяпроизводственную структуру, мы говорим, что это – состав, специализация и взаимосвязь между элементами.

Производственная структура зависит от многих факторов:

конструктивные особенности продукции, технология ее изготовления и требования НТП;

конструктивные особенности продукции, технология ее изготовления и требования НТП;

объем производства и структура трудоемкости;

объем производства и структура трудоемкости;

форма специализации;

форма специализации;

уровень кооперирования с другими предприятиями;

уровень кооперирования с другими предприятиями;

тип производства.

тип производства.

Сама структура оказывает влияние на организацию производственного процесса, на расположение подразделений. Производственная структура определяет структуру управления предприятием (цехом) и воздействует на технико-экономические показатели. Итак, под влиянием факторов производственная структура изменяется: чем сложнее конструкция, тем больше цехов

80

и служб и т.д. Специализация и кооперирование упрощают производственную структуру.

и служб и т.д. Специализация и кооперирование упрощают производственную структуру.

Производственная структура изменяется эволюционно и революционно(приреструктуризациииреконструкциипредприятия).

Характеристикой структуры является форма специализации основных подразделений.

Специализация – форма организации производства, при которой происходит выделение однородного производства и создание новой специализированной производственной единицы (участок, цех, предприятие). Выделяют основные виды специализации: целевая и функциональная.

Целевая форма специализации – специализация по выпуску определенной конечной продукции (по предмету).

Функциональная форма специализации – по выполнению определенной функции или вида работ или операции (по технологии).

Взаготовительной стадии – функциональная специализация

–цех литья, т.е. по виду обработки.

Всборочной стадии – целевая, предметная (подразделение изготовляет по всем операциям готовую продукцию для данной стадии (узел, агрегат) в условиях массового и крупносерийного производства) и функциональная (технологическая) в условиях единичного и мелкосерийного производства.

Вобрабатывающей стадии подразделения могут существовать при функциональной и смешанной формах специализации.

Структурной единицей цеха является участок, объединяющий в своем составе определенную совокупность рабочих мест. Первичным звеном на участке является рабочее место или рабочие места бригады, которые также могут быть специализированны функционально или предметно.

Производственная структура цеха также зависит от конструктивной особенности продукции, технологии изготовления, объема выпуска продукции, уровня специализации и кооперирования.

Чем выше специализация участков, тем ниже уровень кооперации.

Характеристика форм специализации дана в таблице 2.11. При функциональной специализации создаются технологические участки (т.е. в основе лежит операция или вид обработки – токарный участок, участок окраски).

81

Виды специализации

Технологическая

Предметная

Подетальная

|

Формы специализации производственных единиц |

Таблица 2.11. |

|||||

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Характеристика |

|

|

Достоинства |

|

Недостатки |

|

|

|

|

|

|

|||

|

Выполняются |

|

|

Улучшается загрузка оборудования. Гибкая |

|

Высокий уровень |

|

|

процессы либо |

|

|

перестройка на выпуск новой продукции. |

|

кооперации. Увеличи- |

|

|

одной стадии |

|

|

|

|

вается длительность |

|

|

производства, либо |

|

|

|

|

производственного цикла. |

|

|

одного вида работ, |

|

|

|

|

Связывание оборотных |

|

|

либо операции |

|

|

|

|

средств в незавершенном |

|

|

|

|

|

|

|

производстве. |

|

|

|

|

|

|

|

|

|

|

Подразделение |

|

|

Высокая специализация рабочих мест. Уменьшение |

|

Ухудшается использова- |

|

|

изготавливает |

|

|

кооперированных связей между цехами, участками. |

|

ние оборудования. |

|

|

готовую |

|

|

Сокращение длительности производственного цикла. |

|

Неполное использование |

|

|

продукцию данной |

|

|

Повышениеответственностируководителейцехаи |

|

квалифицированных |

|

|

стадии или части |

|

|

участковзаконечныйрезультат(количествоикачество). |

|

рабочих. Усложняется |

|

|

производственного |

|

|

Условия для внедрения поточных методов, |

|

работа мастера. |

|

|

процесса, либо |

|

|

механизации и автоматизации производственных |

|

Затрудняется внедрение |

|

|

изделие в целом |

|

|

процессов. Снижение себестоимости продукции. |

|

новой технологии. |

|

|

|

|

|

|

|

|

|

|

Подразделение |

|

|

Узкая специализация рабочих мест, расставленных по |

|

Жесткая структура. |

|

|

изготавливает одно |

|

|

ходу технологического процесса. Сокращение длитель- |

|

|

|

|

наименование |

|

|

ности производственного цикла, снижение себестоимос- |

|

|

|

|

детали или |

|

|

ти, повышение производительности, организация поточ- |

|

|

|

|

однородных групп |

|

|

ных линий. Упрощение системы планирования. Реали- |

|

|

|

|

деталей |

|

|

зуется принцип прямоточности. Ускоряется обора- |

|

|

|

|

|

|

|

чиваемость оборотных средств. Создаются условия для |

|

|

|

|

|

|

|

внедрения однопредметных поточных линий. |

|

|

|

|

|

82 |

|

|

|

||

Методика проектирования производственной структуры

Любое проектирование начинается с анализа. Анализ производственной структуры может быть выполнен вручную или с помощью вычислительной техники.

Анализ производственной структуры осуществляется в несколько этапов:

анализ сборочной стадии;

анализ сборочной стадии;

анализ обрабатывающей стадии;

анализ обрабатывающей стадии;

анализ заготовительной стадии.

анализ заготовительной стадии.

Традиционный анализ выполняется по следующей схеме, показанной на рисунке 2.16 и в таблице 2.12.

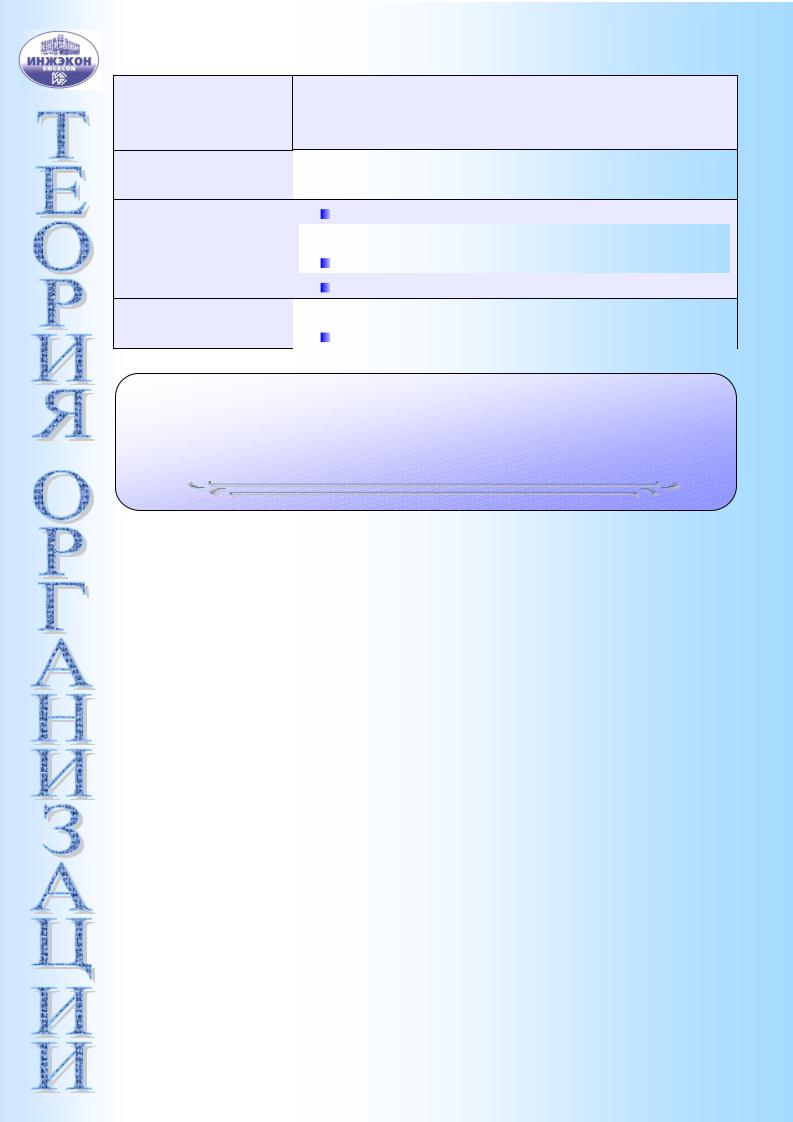

Направления анализа

Анализ маршрутов |

|

Определение объема |

|

Определение |

|

работ, выполняемых |

|

характера и |

|

движения деталей и |

|

|

||

|

параллельно, в |

|

условий разделения |

|

сборочных единиц |

|

|

||

|

различных |

|

труда в цехах и на |

|

по цехам |

|

|

||

|

подразделениях |

|

участках |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Ведомость |

Ведомость |

|

Ведомость |

|

внутрицеховых |

расцеховок |

|

трудоемкости. |

|

маршрутов (по |

(ГОСТ 31108-74) |

|

Схема межцеховых |

|

группам |

|

|

связей |

|

оборудования). |

|

|

|

|

Ведомость |

|

|

|

|

трудоемкости |

|

|

|

||

|

|

|

|

|

Рис. 2.16. Анализ производственной структуры

83

Таблица 2.12.

Последовательность основных операций анализа и синтеза производственной структуры

|

Наименова- |

|

|

Содержание |

|

|

Метод |

|

|

|

Средства |

|

ние |

|

|

|

|

реализации |

|

|

осуществления |

||

|

|

|

|

|

|

|

|

||||

|

Анализ |

|

|

выявление |

|

1. интуитивный |

|

|

1. |

вручную |

|

|

существую- |

|

|

пригодности |

|

метод |

|

2. |

с помощью |

||

|

щей |

|

|

производствен- |

|

2. формализован- |

|

информацион- |

|||

|

структуры |

|

|

ной структуры |

|

ный |

|

ных |

|||

|

|

|

|

производствен- |

|

|

|

|

|

технологий |

|

|

|

|

|

ным процессам |

|

|

|

|

|

(IT) |

|

|

Классифика- |

|

|

выявление |

|

1. субъективно |

|

1. |

вручную |

||

|

ция деталей |

|

|

конструктивно- |

|

2. формализован- |

|

2. |

с помощью |

||

|

(сборочных |

|

|

технологически |

|

но-объективный |

|

информацион- |

|||

|

единиц) |

|

|

однородных |

|

(метод |

|

ных |

|||

|

|

|

|

групп деталей |

|

распознавания |

|

технологий |

|||

|

|

|

|

|

|

образа) |

|

(IT) |

|||

|

Формирова- |

|

|

Определение |

|

|

1. интуитивный |

|

|

1. |

вручную |

|

ние |

|

|

состава и |

|

|

2. метод |

|

|

2. |

с помощью |

|

структурных |

|

|

специализации |

|

|

статистических |

|

|

имитацион- |

|

|

подразделе- |

|

|

подразделений. |

|

|

испытаний и |

|

|

ных машин и |

|

|

ний |

|

|

Создание |

|

|

моделирования |

|

|

информацион- |

|

|

|

|

|

подразделений с |

|

|

|

|

|

ных |

|

|

|

|

|

максимально |

|

|

|

|

|

технологий |

|

|

|

|

|

однородными |

|

|

|

|

|

(IT) |

|

|

|

|

|

условиями |

|

|

|

|

|

|

|

|

|

|

|

производства |

|

|

|

|

|

|

|

Расчет |

|

|

Сопоставление |

|

|

формализован- |

|

|

1. |

вручную |

|

экономичес- |

|

|

затрат на |

|

|

ный |

|

|

2. |

с исполь- |

|

кой эффек- |

|

|

проектирование |

|

|

|

|

|

зованием |

||

тивности |

|

|

производствен- |

|

|

|

|

|

информацион- |

||

|

|

|

|

ной структуры и |

|

|

|

|

|

ных |

|

|

|

|

|

экономических |

|

|

|

|

|

технологий |

|

|

|

|

|

показателей |

|

|

|

|

|

(IT) |

|

|

|

|

|

предприятия |

|

|

|

|

|

|

|

84

Самые большие кооперированные связи при технологической форме специализации. При целевой форме специализации цехи специализируются на предметах и деталях. При предметной форме специализации цехи выпускают одно или несколько деталей определенной группы или детали на одну сборочную единицу.

При подетальной форме специализации цехи осуществляют законченное изготовление одного наименования деталей или однородных групп деталей.

В цехах с предметной и подетальной формой специализации осуществляется технологически замкнутый цикл продукции, который называется предметно-замкнутым.

Участки также специализируются по технологическому или предметному принципу. Цех может быть предметным, а участки технологические. Наиболее прогрессивная специализация участков

– предметная, при которой на участке обрабатываются детали одного наименования или группы однородных деталей (участок валов, втулок, шестеренок).

При подетальной форме специализации при соблюдении единства пространства и времени, имеется возможность саморегулирования производственной системы к возмущающим явлениям. Таким образом, подетальная форма специализации является саморегулирующей системой, которая создает предпосылки действия бригадной формы организации труда.

Снижение себестоимости при предметной форме специализации способствует улучшению технико-экономических показателей предприятия.

В таблице 2.13. приводится характеристика форм специализации цехов по наиболее важным технико-экономическим показателям.

85

Таблица 2.13.

Сравнительная оценка форм специализации цехов, в %

|

Показатели |

|

|

Форма специализации |

|

||||||

|

|

|

Технологичес- |

|

|

Предмет- |

|

|

Подеталь- |

|

|

|

|

|

|

кая |

|

|

ная |

|

|

ная |

|

|

Производительность |

|

|

100 |

|

|

125 |

|

|

135 |

|

|

труда |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Использование |

|

|

100 |

|

|

80 |

|

|

90 |

|

|

оборудования |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Потери от брака |

|

|

100 |

|

|

40 |

|

|

30 |

|

|

Себестоимость |

|

|

100 |

|

|

96 |

|

|

92 |

|

|

продукции |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Время цикла |

|

|

100 |

|

|

40 |

|

|

25 |

|

|

Объем незавершенного |

|

|

100 |

|

|

50 |

|

|

35 |

|

|

производства |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Комплексный показатель |

|

|

1 |

|

|

1,5 |

|

|

1,9 |

|

|

экономической |

|

|

|

|

|

|

|

|||

|

эффективности |

|

|

|

|

|

|

|

|

|

|

Взаимосвязь типов производства и форм специализации проиллюстрирована в таблице 2.14.

Таблица 2.14.

Типы производства и специализация

Тип производства |

Специализация |

массовый |

подетальная (поточная линия) |

серийный, мелкосерийный |

предметная |

единичный |

технологическая |

Производственная структура предприятия, ее достоинства и недостатки, выявляются в процессе анализа.

Анализ движения деталей ведется по маршрутной ведомости и определяет количество и объем работ изделий (деталей), которые проходят по данному маршруту (табл. 2.15).

86

|

|

Анализ по маршрутной ведомости |

Таблица 2.15. |

||||||||

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Маршрут |

|

|

|

Изделия (детали) |

|

|

||||

|

|

|

А |

|

|

В |

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|||

|

1-9-2-3-10 |

|

|

90 |

|

|

2 |

|

|

100 |

|

|

1-2-3-5-10 |

|

|

1 |

|

|

20 |

|

|

150 |

|

|

1-2-9-2-9-10 |

|

|

80 |

|

|

30 |

|

|

1 |

|

|

1-9-2-9-3-10 |

|

|

25 |

|

|

100 |

|

|

15 |

|

Проектирование производственной структуры происходит на двух уровнях – макропроектирование (ведем анализ структуры и осуществляем классификацию изделий и деталей) и инженерное проектирование.

Анализ ведется по стадиям отдельно, начиная со сборочной, обрабатывающей и заготовительной

.

I этап. Классификация изделий. Включает признаки:  серийность;

серийность;  степень постоянства выпуска продукции;

степень постоянства выпуска продукции;

форма организации сборочного процесса и длительность цикла.

форма организации сборочного процесса и длительность цикла.

По первому признаку выделяют изделия массового, серийного и единичного производства.

По второму признаку – регулярно повторяющиеся изделия в производстве, нерегулярно повторяющиеся и не повторяющиеся.

По третьему признаку – изделия для поточной сборки и изделия для партионной. Последние в свою очередь делятся на изделия с коротким и длительным циклами.

Эти признаки необходимы для проектирования производственной структуры.

На II этапе классификации подлежат детали.

В цехах механообработки изготавливают большое количество деталей.

n = |

2 |

Д |

≤ 400 дета |

|

Д +1 |

(2.15) |

|

|

|

|

87

где

Д – генеральная совокупность объектов;

– доля ошибки (~ 5%)

n – объем выборки (т.е. число объектов, необходимых для классификации отражающих всю совокупность изделий, деталей на предприятии, в цехе).

Классификация деталей для механической обработки в рамках выборки ведется по признакам – строят дерево вхождения деталей.

Признаки:

Р1 – конструкционный тип детали (призма, тело вращения, плоские),

Р2 – габаритные размеры, Р3 – материал (сталь, цветной металл, не металл),

Р4 – масса, Р5 – технологический маршрут.

Для определения специализации участков этих признаков недостаточно, поэтому проектирование производственной структуры осуществляется на базе двух групп признаков: организационно-плановых признаков и конструктивнотехнологических.

Организационно-плановые признаки:

показатель относительной трудоемкости деталей;

показатель относительной трудоемкости деталей;

показатель массовости, характеризующий тип производства;

показатель массовости, характеризующий тип производства;  признак общности наладки оборудования.

признак общности наладки оборудования.

Конструктивно-технологические признаки:

форма обрабатываемых поверхностей (определяет форму обработки);

форма обрабатываемых поверхностей (определяет форму обработки);

вид заготовки (определяет форму обработки и вид оборудования);

вид заготовки (определяет форму обработки и вид оборудования);

габариты деталей (определяет размер оборудования);

габариты деталей (определяет размер оборудования);

конструктивный тип детали (определяет выбор оборудования);

конструктивный тип детали (определяет выбор оборудования);

технологический маршрут (определяет типоразмер оборудования и его расстановку).

технологический маршрут (определяет типоразмер оборудования и его расстановку).

88

По конструктивно-технологическим признакам мы стремимся к определенной форме специализации, т.е. к созданию предметных, подетальных или технологических участков.

Организационно-плановые признаки требуют создания участков, близких по типу производства и равновеликих по относительной трудоемкости обработки.

Такой признак, как общность наладки требует обработки деталей разного конструктивного типа на одном участке при условии общей наладки рабочих мест (т.е. валы, втулки, корпуса, имеющие автоматическую обработку, должны обрабатываться на одном участке).

Показатель относительной трудоемкости детали дает возможность сформировать равновеликие участки.

Физический смысл показателя относительной трудоемкости – Kqi обезличенное число рабочих мест, необходимых для обработки деталей. Он рассчитывается по формуле (2.16).

|

Ko |

|

|

∑tшт ij Ni |

(2.16) |

Kqi = |

j=1 |

|

FЭ K в 60 |

|

|

|

|

где

tштij – время обработки i детали по всем j операциям; Ni – программа выпуска деталей;

Ко – число операций; Кв – коэффициент выполнения норм;

60 – перевод часов в минуты;

Fэ – эффективный фонд времени работы оборудования (располагаемый – Fр, действительный – Fд).

Фонд времени работы оборудования определяется по формуле (2.17).

F = Д d c (1 − β |

) |

|

д |

100 |

(2.17) |

|

||

|

89 |

|

где

Д – число рабочих дней в году; d – число часов в смене;

с – число рабочих смен; β – процент времени простоя оборудования в ремонте (плановый простой).

Показатель относительной трудоемкости (Кqi) можно рассчитать по формуле (2.18).

Ki |

|

|

∑ |

tштij |

(2.18) |

Kqi = i=1 |

|

|

r K‰ |

|

|

Такт выпуска комплекта деталей (r) – период времени между выпуском (запуском) двух одноименных (смежных деталей)

(2.19).

r = |

Fд |

|

|

Ni |

(2.19) |

В серийном и мелкосерийном типе производства такт используется как расчетная величина.

При создании равновеликих участков учитываются организационно-плановые признаки.

∑Kqi1 ≈∑Kqi2  ≈

≈ ∑

∑ Kqi3 ≈...≈

Kqi3 ≈...≈ ∑

∑ Kqiny =A±0,1A

Kqiny =A±0,1A

(2.20)

А – целое число, которое получается делением суммарного Кqi на число участков цеха (ny).

A = |

∑Kqi |

(2.21) |

|

ny |

|||

|

90

ny = |

S p |

(2.22) |

|

H y |

|||

|

|

Число участков определяется исходя из расчетного числа рабочих мест (Sp) и нормы управляемости одним мастером (Ну).

Норму управляемости мастера можно определить по формуле (2.23).

H y = |

|

50 |

|

|

Cp0,53 |

Kз0.,о046. |

(2.23) |

||

|

где

Ср – средний разряд работ, Кз.о. – коэффициент закрепления операции.

По данным НИИ труда 25-40 рабочих мест: в массовом типе производства – 40 рабочих мест; в мелкосерийном – 25 рабочих мест).

На каждом участке определяется необходимое количество оборудования (2.24 или 2.25 или 2.26), для чего определяем потребный (Fпотр) и располагаемый (Fрасп) фонды времени работы оборудования.

S = Fпотр |

(2.24) |

||

|

|

Fрасп |

|

|

|

|

|

|

K |

|

|

Sр = |

∑0 |

ti Ni Kв |

(2.25) |

1 |

60 Fp |

|

|

|

|

|

|

∑S = ∑ K gi K ПЗ |

(2.26) |

||

|

|

91 |

|

ηз = |

Sрасч j |

(2.27) |

|||

|

|

|

Sпринят j |

|

|

η |

|

= |

∑Sрасч j |

(2.28) |

|

з |

∑Sпринят j |

||||

|

|

||||

где

j – вид оборудования,

ηз – коэффициент загрузки (определяется по каждому оборудованию),

ηз – планируемый = 0,80-0,85.

Если ηз<0,5, то необходимо провести внутриили межучастковую кооперацию.

Таким образом, производственная структура цеха это состав производственных участков (основных и вспомогательных), их специализация и формы взаимосвязи.

Участок – наименьшее административно-производственное подразделение, предназначенное для выполнения части производственного процесса.

Цехи заготовительной стадии характеризуются постоянством производственной структуры и специализируются по технологическому признаку.

Цехи обработочной и сборочной стадии имеют динамичную производственную структуру.

Групповое производство – разновидность производственной структуры стадии производственного процесса (за производством закрепляется несколько типов деталей).

Групповая организация производства – совместное изготовление или ремонт группы изделий разной конфигурации на специализированных рабочих местах.

92

Организационной основой является специализации рабочих мест, технологической основой – унифицированный технологический процесс.

Групповое производство, по современной терминологии может быть отнесено к «бережливому производству» и организовано на уровне цеха, участка, многономенклатурной поточной линии.

При групповой технологии процесс разрабатывается на комплексную деталь и проектируется общая наладка и обслуживание.

Групповое производство дает возможность перейти к наиболее эффективной производственной структуре (см. рис. 2.17).

Групповое производство

Организационные |

|

Технологические |

|

Основные |

составляющие |

|

составляющие |

|

организационные формы |

производственного |

|

производственного |

|

|

процесса |

|

процесса |

|

|

|

|

|

|

|

|

|

|

|

Подетально-специализ. |

Подетальная |

|

Единичный |

|

цех |

специализация |

|

процесс |

|

Групповая поточная |

рабочих мест |

|

|

|

линия |

|

|

|||

|

|

|

|

Подетально-специализ. |

|

|

Типовой |

||

|

|

|

участок |

|

|

|

процесс |

|

|

|