Методичка на курсову по матеріалознавству№ 918

.pdf

Перед початком процесу виготовлення виливка заданої деталі потрібно розробити цей процес (спланувати його). Перш за все потрібно спроектувати сам виливок і необхідні для лиття пристосування, основною з яких є модель виливка. Вихідною інформацією для розробки процесу лиття є креслення деталі, виливок якої планують отримати.

Спочатку на основі креслення деталі виконують креслення модельноливарної технологічної розробки, яка несе всю інформацію, необхідну для виготовлення виливка. В процесі розробки вирішують, по якій площині будуть розніматися ливарна форма і модель виливка, тобто як саме відносно цієї площини має розташовуватися модель і, відповідно, виливок. Основною умовою при виборі цієї площини є те, щоб видалення моделі з форми не руйнувало і не пошкоджувало сформовану нею робочу порожнину.

Модельно-ливарна технологічна розробка показує, яким буде виливок і чим він відрізняється від деталі.

Виливок від остаточно обробленої різанням деталі відрізняється головним чином наявністю припусків на цю обробку різанням і, можливо,

напусків.

Припуски – це додаткові шари металу на поверхні виливка, що потім видаляються з неї обробкою різанням для забезпечення заданих розмірів деталі і якості цієї поверхні. Припуски призначаються тільки на ті поверхні заготовки, що підлягають обробці різанням. На кресленнях деталей ці

поверхні позначені значком |

|

з класом чистоти обробки, наприклад, |

|

Rz40 |

|

|

. |

. Якщо поверхня обробці різанням не підлягає, на ній стоїть знак |

|||

Якщо на поверхнях немає ніякого знаку чистоти обробки, то їх клас чистоти обробки відповідає такій, що наведена у правому куті креслення з позначкою

( ) , наприклад,

) , наприклад,  (

( ) означає, що решта поверхонь різанням не обробляється.

) означає, що решта поверхонь різанням не обробляється.

На кресленні модельно-ливарної технологічної розробки позначується величина припуска в мм їз позначкою (+), якщо за рахунок цього припуску збільшується відповідний розмір деталі, і з позначкою (-), якщо зменшується, наприклад, розмір отворів за рахунок припусків зменшується, то припуск на отворах позначується із (-).

Припуски на механічну обробку залежать від класу точності виливка, виду ливарного сплаву, розмірів деталі, способу лиття, положення виливка у формі. Клас точності виливка залежить від виду виробництва (масове, серійне, одиничне) і способу виготовлення виливка. Для виливків із чавуну і сталі встановлені три класи точності, а для виливків із кольорових металів – вісім класів точності.

У цій курсовій роботі прийнято, що всі виливки виготовляють у разових піщано-глинистих формах, отриманих ручним формуванням по дерев’яних моделях; їх виробництво одиничне або дрібносерійне і вони мають 3-й клас точності.

11

Норми припусків на механічну обробку виливків із чавуну і вуглецевої сталі наводяться в табл. 3 і 4 за ГОСТ 26645-85.

Таблиця 3 Припуски на механічну обробку виливків із сірого чавуну

Найбільший |

Клас |

|

|

|

Припуски для номінальних розмірів, мм |

|

|

|

|||||

габаритний |

точності |

До 120 |

121-260 |

261-500 |

501-800 |

801-1250 |

1251-2000 |

||||||

розмір деталі, мм |

виливка |

В |

Н,Б |

В |

Н,Б |

В |

Н,Б |

В |

Н,Б |

В |

Н,Б |

В |

Н,Б |

До 120 |

3 |

4,5 |

3,5 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

121-260 |

3 |

5,0 |

4,0 |

5,5 |

4,5 |

- |

- |

- |

- |

- |

- |

- |

- |

261-500 |

3 |

6,0 |

4.5 |

7,0 |

5,0 |

7,0 |

6,0 |

- |

- |

- |

- |

- |

- |

501-800 |

3 |

7,0 |

5,0 |

7,0 |

5,0 |

8,0 |

6,0 |

8,0 |

7,0 |

- |

- |

- |

- |

801-1250 |

3 |

7,0 |

5,5 |

8,0 |

6,0 |

8,0 |

6,0 |

9,0 |

7,0 |

10,0 |

7,5 |

- |

- |

1251-2000 |

3 |

8,0 |

6,0 |

8,0 |

6,0 |

9,0 |

7,0 |

9,0 |

7,0 |

10,0 |

8,0 |

12,0 |

9,0 |

Примітка: Літерами В, Н і Б у шапці табл. 3 і 4 позначені відповідно верхня, нижня і бічна поверхні, що обробляються, в положенні деталі при заливанні.

Таблиця 4

Припуски на механічну обробку виливків із сталі

Найбільший |

Клас |

|

|

|

Припуски для номінальних розмірів, мм |

|

|

|

|||||||

габаритний |

точності |

До 120 |

121-260 |

261-500 |

501-800 |

801-1250 |

1251-2000 |

||||||||

розмір деталі, мм |

виливка |

В |

Н,Б |

В |

|

Н,Б |

В |

Н,Б |

В |

Н,Б |

В |

|

Н,Б |

В |

Н,Б |

До 120 |

3 |

5,0 |

4,0 |

- |

|

- |

- |

- |

- |

- |

- |

|

- |

- |

- |

121-260 |

3 |

5,0 |

4,0 |

6,0 |

|

5,0 |

- |

- |

- |

- |

- |

|

- |

- |

- |

261-500 |

3 |

6,0 |

5,0 |

8,0 |

|

6,0 |

9,0 |

6,0 |

- |

- |

- |

|

- |

- |

- |

501-800 |

3 |

7,0 |

5,0 |

8,0 |

|

6,0 |

10,0 |

7,0 |

11,0 |

7,0 |

- |

|

- |

- |

- |

801-1250 |

3 |

9,0 |

6,0 |

10,0 |

|

7,0 |

11,0 |

8,0 |

12,0 |

8,0 |

13,0 |

|

9,0 |

- |

- |

1251-2000 |

3 |

10,0 |

7,0 |

11,0 |

|

8,0 |

12,0 |

9,0 |

13,0 |

9,0 |

14,0 |

|

10,0 |

16,0 |

11,0 |

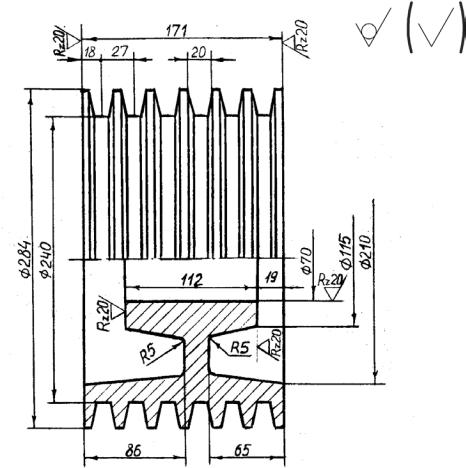

При визначенні припусків для конкретної деталі обирають спочатку найбільший габаритний розмір деталі, тобто найбільший її розмір зазвичай це довжина або діаметр. Номінальним розміром, для якого визначається розмір припуску, вважають найбільшу відстань між протилежними поверхнями, які обробляються різанням.

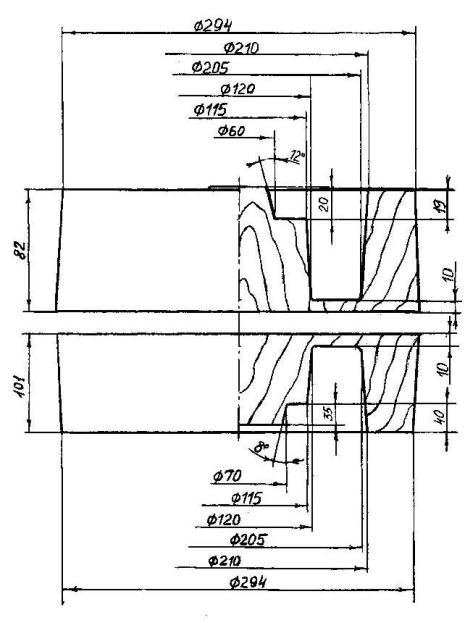

За найбільшим габаритним і номінальним розмірами деталі (рис. 1), за табл. 3 або 4 призначають припуск для всіх поверхонь, що обробляються потім різанням, враховуючи їх просторове положення при заливанні: на верхніх поверхнях припуск має більше значення, ніж на нижніх і бічних, що пов’язано з більшою дефектністю верхніх шарів виливка (усадочні раковини, газові раковини, неметалеві включення тощо).

Окрім припусків на виливку можуть призначатися також напуски – це спрощення конструкції виливка з метою підвищення його технологічності. Напуски – це теж додаткові шари металу. Наприклад, отвори діаметром менше 30 мм литтям не виконуються, тому на їх місці планується напуск, тобто при виготовленні виливка місця розташування малих отворів заливаються металом. Напуски призначаються також в місцях розташування шліців, шпоночних канавок, зубців шестерен, проточок, фасок тощо. Тобто приймають, що виливок виготовляється без цих малих отворів, зубців, канавок тощо, а потім ці елементи виготовляються в деталі операціями різання.

12

Рисунок 1. Деталь – шків клино-пасової передачі.

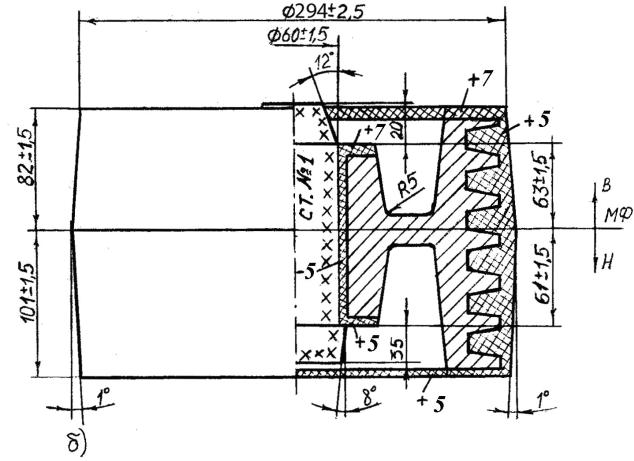

На кресленні модельно-ливарної розробки всі припуски і напуски

показуються перехресним штрихуванням (рис. 2).

Щоб уникнути ливарних дефектів, у кутах виливків застосовують галтелі - закруглення внутрішнього кута виливка для одержання плавного переходу у стінках, які сполучаються (найчастіше це переходи від горизонтальних до вертикальних поверхонь). За допомогою галтелей знижуються концентрації напруг у місцях сполучень стінок виливка і виключається опадання формувальної суміші при видаленні моделі виливка з форми. Стандартом установлені радіуси галтелей для литих деталей: 1; 2; 3; 5; 8; 10; 15; 20; 25; 30 і 40 мм. Радіуси галтелей визначаються як 1/5…1/3

середньої арифметичної товщини стінок, що сполучаються, й заокруглюються до ближчого значення з наведеного ряду чисел.

Для зручності видалення моделі з форми і для запобігання при цьому руйнуванню форми на бічні (вертикальні) поверхні виливка призначаються формувальні ухили за ГОСТ 3212-80. Ухили виконують у напрямку видалення моделі з форми. Ливарний ухил залежить від висоти виливка

(табл. 5).

13

Рисунок 2. Модельно-ливарна технологічна розробка.

Таблиця 5

Ливарні ухили виливків

Висота виливка, мм |

<20 |

20-50 |

50-100 |

100-200 |

200-800 |

800- |

>2000 |

|

|

|

|

|

|

2000 |

|

Ливарний ухил, град |

3 |

1,5 |

1 |

0,75 |

0,5 |

0,33 |

0,25 |

Крім вказаних елементів на виливку можуть призначатися приливи і усадочні ребра. Приливи передбачають для зручності кріплення виливка при механічній обробці або при транспортуванні, а усадочне ребро - для захисту виливка від короблення під час кристалізації, охолодження і термічної обробки.

На кресленні модельно-ливарної розробки і виливка наносять усі розміри,

необхідні для виготовлення виливка. При цьому розміри, що не змінилися за рахунок припусків, напусків тощо, приймають по кресленню деталі, а ті, що змінилися, приймають з урахуванням припусків і напусків (див. рис. 2) і на ці розміри призначаються допустимі відхилення (допуски) номінальних розмірів за табл. 6. Допуски на кресленні виливка позначаються поряд з відповідним розміром зі знаком (+/-).

14

Таблиця 6 Допустимі відхилення (+/-) номінальних розмірів (допуски)

виливка із сірого чавуну і сталі, мм

Найбіль- |

Клас |

|

|

Номінальний розмір, мм |

|

|

||

ший габарит- |

точності |

До 50 |

51-120 |

121-260 |

261-500 |

501-800 |

801-1250 |

1251- |

ний розмір |

|

|

|

|

|

|

|

2000 |

виливка, мм |

|

|

|

|

|

|

|

|

До 120 |

3 |

1,0 |

1,5 |

--- |

--- |

--- |

--- |

--- |

121-260 |

3 |

1,0 |

1,5 |

2,0 |

--- |

--- |

--- |

--- |

261-500 |

3 |

1,0 |

1,5 |

2,0 |

2,5 |

--- |

--- |

--- |

501-1250 |

3 |

1,2 |

1,8 |

2,2 |

3,0 |

4,0 |

5,0 |

--- |

1251-3150 |

3 |

1,5 |

2,0 |

2,5 |

3,0 |

5,0 |

6,0 |

7,0 |

3151-5000 |

3 |

1,8 |

2,2 |

3,0 |

4,0 |

5,5 |

6,5 |

8,0 |

Наступним етапом роботи є розробка модельного комплекту, у який входять: модель виливка і моделі елементів ливникової системи, стержневі скриньки, підмодельна плита. В умовах роботи ремонтних заводів модельний комплект частіше виготовляють із дерева: ялини, сосни, вільхи, берези, бука. При цьому чим складніше умови формування і вимоги розмірної точності, тим більш тверді породи дерев потрібно використовувати для виготовлення моделей.

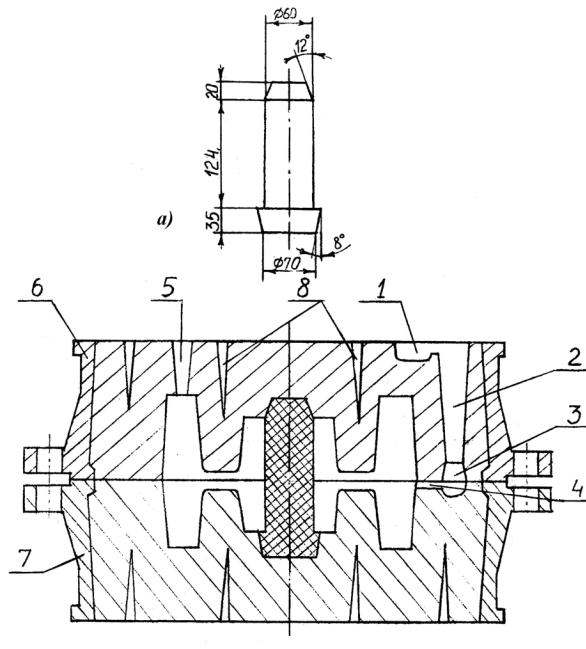

Моделлю називаєтся пристосування, за допомогою якого в ливарній формі отримують робочу порожнину, форма якої відповідає зовнішньому контуру виливка. В цю порожнину і буде заливатися рідкий метал, в ній він кристалізуватиметься, отримуючи форму цієї порожнини. Таким чином, конфігурація зовнішньої поверхні моделі (рис. 3) збігається з конфігурацією зовнішньої поверхні виливка (рис. 4), а розміри моделі перевищують розміри виливка на величину усадки ливарного сплаву при кристалізації та охолодженні. Для розрахунків у цій роботі ливарна усадка приймається орієнтовно для сірого чавуну 1%, для сталей – 2%.

За конструкцією моделі можуть бути роз’ємними або нероз’ємними. Роз’ємні моделі передбачаються для спрощення видалення моделі з форми. Модель має забезпечувати максимальну зручність формування. У разі потреби використання моделі, яка складається з кількох окремих частин, кількість цих частин має бути мінімальною.

На практиці звичайно розміри моделей визначаються з креслення виливка, іх наносять спеціальним ливарним метром, де ділення заздалегідь збільшені на величину усадки для певного сплаву.

У цій курсовій роботі розміри моделей визначають за кресленням модельно-ливарної розробки. Креслення моделі виконується з урахуванням вимог ЄСКД і повинно мати всі розміри, необхідні для її виготовлення. У моделі, як і у виливка, слід також передбачити ливарні ухили (див. табл. 5).

Крім того, якщо виливок має отвір, або отвори, то модель відрізнятиметься від виливка наявністю виступів, які звуться стержневими знаками. При формуванні ці стержневі знаки утворюють в ливарній формі відбитки

15

Рисунок 3. Дерев’яна модель виливка, яка складається з двох півмоделей.

(заглиблення), на які після видалення моделі з форми встановлюють стержень, призначений для створення отвору у виливку. В ту ділянку у робочій порожнині ливарної форми, де стоїть стержень, рідкий метал при заливанні не потрапляє, і тому після видалення стержня із затверділого виливка в цьому місці утворюється отвір.

Стержневі знаки моделі фарбують в чорний колір, а саму модель – в червоний, якщо виливок виготовляють з чавуну, і в сірий – якщо зі сталі.

Розміри вертикальних і горизонтальних стержневих знаків на моделі наведені в табл. 7 і 8 і залежать від діаметра і довжини самого стержня, а розміри і форма стержня відповідають розмірам і формі того отвору, який треба створити у виливку.

16

Рисунок 4. Виливок шківа клино-пасової передачі.

Таблиця 7

Розміри вертикальних стержневих знаків

Діаметр стержня, |

|

|

Висота вертикальних знаків при довжині стержня, мм |

|

|

|||||||

мм |

До 50 |

51-150 |

151-300 |

301-500 |

501-750 |

751-1000 |

||||||

|

низ |

верх |

низ |

верх |

низ |

верх |

низ |

Верх |

низ |

верх |

низ |

верх |

До 25 |

20 |

15 |

25 |

15 |

- |

- |

- |

- |

- |

- |

- |

- |

26-50 |

20 |

15 |

40 |

20 |

60 |

35 |

70 |

40 |

- |

- |

- |

- |

51-100 |

25 |

15 |

35 |

20 |

50 |

30 |

70 |

40 |

100 |

60 |

120 |

70 |

101-200 |

30 |

20 |

30 |

20 |

40 |

25 |

60 |

35 |

90 |

55 |

110 |

65 |

Таблиця 8

Розміри горизонтальних стержневих знаків

Діаметр стержня, |

|

Довжина горизонтальних знаків при довжині стержня, мм |

|||||

мм |

До 50 |

|

51-150 |

151-300 |

301-500 |

501-750 |

751-1000 |

До 25 |

15 |

|

25 |

40 |

- |

- |

- |

26-50 |

20 |

|

30 |

45 |

60 |

- |

- |

51-100 |

25 |

|

35 |

50 |

70 |

90 |

110 |

101-200 |

30 |

|

40 |

55 |

80 |

100 |

120 |

201-300 |

35 |

|

50 |

60 |

90 |

110 |

130 |

17

Вертикальні стержневі знаки мають ухили: нижні – 6-8о, верхні – 12-15о. Нижній стержневий знак посилений, тобто має збільшений, у порівнянні з отвором, діаметр (див. рис. 2) для забезпечення стійкості стержня у формі.

Креслення стержня є складовою частиною модельно-ливарної технологічної розробки (див. рис. 2). На стержні ставлять маркування “Ст. № 1” і якщо їх декілька, то їх маркують наступними номерами. На модельно-ливарній розробці стержень позначується “хрестиками” по його періметру.

Стержень (рис. 5, а) зазвичай виготовляється зі спеціальної стержневої суміші у стержневій скриньці з отвором, форма якого відповідає формі стержня. В цей отвір насипають і ущільнюють стержневу суміш, потім скриньку розкривають і виймають виготовлений стержень.

Стержні перебувають у складніших робочих умовах, ніж форма, оскільки вся їх поверхня, за винятком стержневих знаків, оточена розтопленим металом. Тому наповнювальною речовиною в стержневих сумішах є пісок, а зв’язувальна речовина має бути сильнішою за глину: рідке скло, природні і синтетичні смоли, цемент тощо.

Складні стержні для зручності виготовлення можуть бути розділені на окремі, більш прості частини. Форма їх має бути зручна для набивання у стержневу скриньку і для стійкого положення в процесі сушіння на плоских плитах. За складністю виготовлення стержні діляться на п'ять класів.

Для підвищення газопроникності і міцності вони після виготовлення висушуються, при цьому температура сушіння залежить від виду зв'язувальної речовини, а тривалість - від розмірів стержня. Усі стержні після сушки фарбують, що надає їм гладкої поверхні і захищає від пригару до металу.

Для підводу металу до робочої порожнини форми, її заповнення і живлення виливка під час затвердіння використовується спеціальна ливниково-живильна система каналів і елементів ливарної форми. На ескізі зібраної форми в розрізі (рис. 5, б) показані основні елементи ливникової системи. Ливникова чаша (1) слугує для прийому металу з розливального ковша. У чаші відбувається часткове відділення шлакових включень від розплаву і вона зменьшує динамічний напір струї металу на форму. Стояк (2)

– вертикальний канал конусної форми, що передає розплав із чаші до наступних елементів ливникової системи. Шлаковловлювач (3) призначений для затримування шлакових, піщаних та глинистих включень і підводу металу до живильників (4). Через живильники здійснюється заповнення розплавом робочої порожнини форми. Усі ці елементи мають забезпечувати задані витрати металу, визначену швидкість його надходження до робочої порожнини, затримування шлаку, одержання якісного виливка. Для виходу повітря і газів з робочої порожнини, а також для контролю рівня заповнення форми металом слугує випор (5). Він також зменшує динамічний тиск металу на форму в момент закінчення її заповнення. У залежності від розміру і форми робочої порожнини ставлять один або декілька випорів.

18

До числа елементів ливникової системи належать і так звані додатки, які являють собою відкриті або закриті порожнини в ливарній формі, що примикають до найбільш масивних частин виливка і слугують запобіганню утворення в цих масивних частинах усадочних раковин. Розташування,

б)

Рисунок 5. Стержень (а) і зібрана ливарна форма в розрізі (б).

розміри і конфігурація додатків мають бути такими, щоб розплав в останню чергу кристалізувався саме в них, тобто після кристалізації виливка. Відповідно до цих вимог поперечний переріз додатка має бути більше поперечного перерізу того місця виливка, над яким його ставлять. Тоді додаток кристалізуватиметься повільніше за виливок і живитиме його рідким

19

металом під час поступової кристалізації, а усадочна раковина зформується в додатку, який потім буде відрізано.

Додатки застосовують для виготовлення виливків з високоміцного, легованого, білого та сірого чавуну, а також сталі і кольорових металів. Але при виконанні модельно-ливарної технологічної розробки треба враховувати, що додатки великих розмірів економічно невигідні, тому що збільшують витрати металу і собівартість виливків.

Проектування ливникової системи є важливим етапом технологічного процесу, який значно впливає на якість і властивості виливків. Вибором підводу металу і регулюванням його потоків при заповненні форми можна створювати необхідний режим охолодження виливка і певною мірою регулювати його структуру і службові властивості.

Ливникова система має відповідати таким вимогам:

заповнювати форму металом за визначений час;

забезпечувати мінімальну кількість неметалевих включень і газових порожнин у металі;

створювати раціональний режим затвердіння й охолодження виливка;

мати невелику масу;

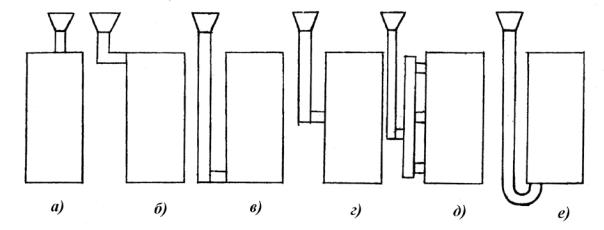

займати мало місця у формі і забезпечувати зручність формування. Ливникові системи можуть бути з верхнім (рис. 6, а), бічним (рис. 6, б,

в, г, д) і нижнім (рис. 6, е) підводом металу.

Рисунок 6. Приклади ливникових систем з верхнім (а), бічним (б, в, г, д) і нижнім (е) підводом металу.

Перші дві системи (рис. 6, а, б) забезпечують протягом усього заливання гаряче дзеркало розплаву, що сприяє направленій знизу нагору кристалізації й усуненню дефектів виливків, які пов'язані з охолодженням і передчасним затвердінням головної частини потоку металу. Ці системи не застосовують для сплавів, що легко окиснюються.

Системи (рис. 6, б, г) є зручними у відношенні формовки, зокрема система (рис. 6, г) – для машинної формовки. Системи, зображені на рис. 6, в, е, застосовуються для сплавів, що легко окиснюються, тому що в них метал надходить під затоплений рівень без розбризкування, окиснювання і

20