Методичка на курсову по матеріалознавству№ 918

.pdf

вспінювання. Ярусні ливникові системи (рис. 6, д) характеризуються послідовною дією живильників, починаючи з нижніх і до верхніх частин робочої порожнини форми. Ці системи застосовують при виготовленні масивних і тонкостінних виливків із чорних і кольорових сплавів.

5. Розрахунок ливникової системи

Для одержання якісного виливка не менш важливе значення, ніж правильний вибір місця підводу і конструкції ливниково-живильної системи, має визначення розмірів і співвідношення площ поперечних перерізів її основних елементів: стояка, шлаковловлювача, живильників. Існують різні методи розрахунків, засновані як на теоретичних положеннях, так і на дослідних (емпіричних) даних. За одним із поширених методів розрахунок полягає у визначенні таких розмірів:

Площа найменшого перерізу стояка:

FCТ = |

|

|

G |

|

|

, см2 |

(1) |

||

ρτµ |

|

|

|

|

|

||||

|

|

|

|

||||||

|

|

2gH p |

|

||||||

де G - маса виливка, г; |

|

|

|

|

|

|

|

|

|

ρ - щільність розплаву, яка для сірого чавуну приймається 7,3 г/см3; |

|

||||||||

для сталі – 7,8 г/см3. |

|

|

|

|

|

|

|

|

|

µ - коефіцієнт використання ливникової системи |

|

||||||||

(для сталі 0,35-0,40; для чавуну 0,25-0,50); |

|

||||||||

g - прискорення вільного падіння (980 см/с2); |

|

||||||||

τ - тривалість заливання, с; |

|

|

|

|

|

|

|

||

H p - розрахунковий напір металу, см. |

|

||||||||

Тривалість заливання визначають за формулою |

|

||||||||

τ = S 3 |

|

, с |

(2) |

||||||

σG |

|||||||||

де σ - переважна товщина стінки виливка, мм; |

|

||||||||

S - коефіцієнт пропорційності – (для сталі 0,9-1,7; для чавуну 1,7-2,0). |

|

||||||||

Розрахунковий напір металу визначають за такими формулами: |

|

||||||||

для нижніх ливникових систем |

|

|

|

|

|||||

H p = H0 |

− C |

, см; |

(3) |

||||||

|

|

|

2 |

|

|

|

|

||

для верхніх ливникових систем |

|

|

|

|

|||||

H p = H0 , см; |

(4) |

||||||||

для бічних симетричних ливникових систем |

|

||||||||

H p = H0 − C , см, |

(5) |

||||||||

8

де H0 - відстань від верха ливникової чаші до місця підводу металу у

форму, см;

C - висота виливка в положенні у формі, см.

21

Площі найменших перерізів живильників (Fжив) і шлаковловлювача |

||

(Fшл) визначаються залежно від матеріалу виливка із співвідношень: |

|

|

для сірого чавуну – |

Fст : Fшл : Fжив = 1,4 : 1,2 : 1 |

(6); |

для сталі – |

Fст : Fшл : Fжив = 1,2 : 1,1 : 1 |

(7). |

6.Послідовність виконання технологічної задачі курсової роботи

1.При розв’язанні технологічної задачі спочатку потрібно вивчити з відповідних літературних джерел і цих методичних рекомендацій загальні

принципи процесу одержання виливків, потім на конкретному прикладі, наведеному у методичних рекомендаціях з ескізами, уважно розібрати технологічний процес виготовлення складного виливка з отвором (див. рис.1). При цьому особливу увагу слід приділити конструкціям виливка і моделі, їхнім відмінностям (матеріал, рознімання, усадка, стержневі знаки, припуски), особливості установлення моделі у форму та її видалення з форми, а також конструкції ливникової системи.

Усі креслення виконувати відповідно вимогам ЄСКД.

При розв’язанні задачі потрібно дати пояснювальний текст, коротко описати весь технологічний процес одержання виливка.

2.Виконати креслення деталі відповідно до завдання, проставити розміри і позначити чистоту обробки поверхонь. Креслення виконати у

відповідному масштабі.

3.Вибрати положення виливка у формі під час заливання.

При вирішенні цього питання слід врахувати, що у верхній частині виливка можуть концентруватися усадочні порожнини, гази і неметалеві включення. Отже, “верхом” виливка має бути сама невідповідальна її частина, а також частина виливка, яка підлягає обробці різанням. Виливки, які мають форму тіл обертання, у яких обробляються різанням зовнішні і внутрішні поверхні (втулки, циліндри, шпинделі, тепловозні гільзи, барабани, поршні тощо), рекомендується формувати вертикально і ставити у верхній частині додаток, який має живити виливок рідким металом під час кристалізації металу і збирати в собі гази і неметалеві включення. Висоту додатків приймають приблизно як 1/3 висоти виливка. Не варто розташовувати зверху великі горизонтальні поверхні, тому що на них зазвичай концентруються різні ливарні дефекти.

4. Визначити площину рознімання моделі і форми.

Одним із основних питань модельно-ливарної технологічної розробки є визначення поверхні рознімання між верхньою і нижньою частинами форми. При вирішенні цього питання слід виходити перш за все з того, що положення виливка у формі збігається з положенням його моделі у ливарній формі. Тому потрібно, щоб ця поверхня рознімання проходила по такому перерізі моделі, який дає змогу вільно видаляти модель з форми без руйнування робочої

22

порожнини і форми в цілому. Зазвичай площину рознімання роблять горизонтальною. Її позначають на кресленні написом “МФ” і перпендикулярно до неї двома стрілками з написами “В” (верх) і “Н” (низ) позначають напрямок рознімання моделі і форми (див. рис. 2). Якщо форма виливка дозволяє використати для її виготовлення нероз’ємну модель, то доцільно розташовувати весь виливок у нижній півформі, що спрощує формування і дає змогу уникнути зазорів і швів.

5. Керуючись рекомендаціями розділу “Загальні теоретичні відомості”, згідно з вимогами до чистоти обробки поверхонь деталі, на виливок призначають припуски на механічну обробку (див. табл. 3 і 4), технологічні напуски, галтелі, формувальні ухили на вертикальні поверхні виливка, які підлягають обробці різанням (див. табл. 5).

Вирішуючи питання можливого використання стержнів для формування отворів або якихось заглиблень у виливку, виходять з того, що за допомогою стержнів формують отвори діаметром >30 мм, а отвори меншого розміру у виливку не планують, на місці їх розташування призначають напуск і такі отвори у деталі отримують потім різанням.

6. Виконати креслення модельно-ливарної технологічної розробки.

Креслення виконується відповідно до вимог ЄСКД у тому положенні, яке виливок займатиме у ливарній формі. Послідовність виконання креслення така: спочатку виконують креслення деталі тонкими линиями, а потім на нього наносять усі припуски, напуски, галтелі, ухили. Припуски і напуски позначають на кресленні перехресним штрихуванням (див. рис. 2). Вказують розміри ливарних ухилів, радіуси галтелей і розміри самого виливка з урахуванням технологічних напусків і припусків на механічну обробку, а також допустимі відхилення номінальних розмірів (див. табл. 6).

Якщо виливок має отвір, то на кресленні показують і стержень (або стержні), за допомогою якого утворюється отвір, вказують всі його розміри. Зовнішній контур стержня позначається хрестиками (див. рис. 2).

7. Виконати креслення виливка із зазначенням його розмірів (див. рис.

4).

8. Виконати креслення стержня, якщо виливок має отвір.

Розміри стержневих знаків визначають за табл. 7 і 8, а довжину і діаметр стержня – за розмірами отвору у виливку.

9. Виконати креслення дерев’яної моделі виливка.

Модель виливка по обраній площині рознімання розділена на дві окремі півмоделі ( див. рис. 3).

Креслення моделі повинно мати всі розміри, необхідні для її виготовлення. При виконанні креслення треба виходити з того, що конфігурація і розміри моделі збігаються з конфігурацією і розмірами

23

зовнішньої поверхні виливка (розходженням у розмірах, які існують за рахунок усадки виливка при кристалізації металу, можна знехтувати, оскільки величина усадки становить лише 1-2 %). Відмінністю у формі та розмірах є лише наявність у моделі стержневих знаків, розміри яких збігаються з розмірами відповідних частин стержня. Стержневі знаки фарбують чорним кольором на кресленні моделі і на самій моделі.

10. Керуючись рекомендаціями розд. 4 “Загальні теоретичні відомості”, визначити тип ливникової системи для отримання виливка. Слід враховувати, що в разі отримання виливків з невеликою товщиною стінок, але значних за довжиною, підвід металу в робочу порожнину форми здійснюють у декількох місцях, найкоротшим шляхом і симетрично відносно робочої порожнини. Якщо виливок відрізняється значною різностінністю, то метал треба вводити в масивні місця. Визначити місця підводу металу у форму і місця розташування додатків.

11. Виконати креслення перерізу ливарної форми (див. рис. 5, б), де показати опоки; всі елементи ливникової системи; робочу порожнину, куди заливатиметься рідкий метал і в якій формуватиметься виливок; стержень, або стержні, які сформують отвори у виливку (стержень позначається перехрестним штрихуванням).

Усі елементи ливарної форми треба позначити цифрами і дати їх назви.

12. Визначити масу виливка за формулою:

G = V·ρ,

де V- об’єм виливка, см3;

ρ– щільність металу, г/см3, яка для сірого чавуну приймається 7,3 г/см3; для сталі – 7,8 г/см3.

Для спрощення визначення об’єму виливка його треба умовно поділити на прості тіла (циліндри, конуси, паралелепіпеди та ін.), визначити об’єми цих простих тіл і потім розрахувати об’єм виливка, як суму об’ємів тіл, на які його умовно поділили.

13. Розрахувати ливникову систему відповідно до схеми, наведеної в розд. 5.

7. ПРИКЛАД РОЗВ’ЯЗАННЯ ТЕХНОЛОГІЧНОЇ ЗАДАЧІ

Потрібно розробити технологічний процес виготовлення виливка для шківа клино-пасової передачі (див. рис. 1). Деталь виготовлено з чавуну марки СЧ18, який має гарні ливарні властивості. Конструктивно деталь технологічна для виготовлення виливка: вона симетрична, не має тонких і довгих виступаючих частин, умовно її можна поділити на прості тіла циліндричної форми.

24

Розробляємо технологічний процес виготовлення виливка у разовій піщано-глинистій формі, отриманій ручним формуванням за дерев’яною роз’ємною моделлю, яка складається з двох півмоделей.

Вибираємо положення виливка у формі під час заливання рідкого металу (див. рис. 2). При цьому площину рознімання моделі і форми обираємо таку, яка проходить по середній частині диска, що з’єднує обід з втулкою (див. рис.

2; 5, б).

Призначаємо напуски на заглиблення зубців і припуски на механічну обробку за табл. 3. Оскільки найбільший габаритний розмір деталі становить 284 мм, а номінальний – 171 мм, призначаємо припуски на верх – 7 мм, на низ і бік – 5 мм. Призначаємо ухили 1о на вертикальні поверхні, які підлягають обробці різанням. Внутрішній отвір Ø70 мм виконуємо за допомогою стержня, форма і розміри якого представлені на рис. 2; 5, а. Оскільки стержень вертикальний, то стержневі знаки проектуємо конусними з ухилом 8о для нижнього і 12о для верхнього знака. Нижній знак проектуємо з посиленням (більшого діаметра) порівняно з отвором.

Виконуємо креслення модельно-ливарної технологічної розробки, де вказуємо всі розміри, припуски і напуски позначаємо перехресним штрихуванням. На розміри, які змінилися за рахунок припусків і напусків, призначаємо допуски за табл. 6. Усі розраховані розміри виливка зводимо до

табл. 9.

Виконуємо креслення моделі виливка (рис. 3), виливка (рис. 4), стержня (рис. 5, а), визначаємо бічний тип ливникової системи і виконуємо ескіз перерізу ливарної форми (рис. 5, б).

Визначаємо обсяг виливка як суму обсягів трьох простих тіл: ободу (V1), |

||||||||||

диска (V2), і втулки (V3), які є циліндрами з отворами. |

|

|

|

|||||||

|

|

π |

2 |

2 |

3 |

|

|

20,5 + 21,0 |

|

|

V1 |

= |

4 |

(29,4 – 20,75 ) ·18,3 = 6232 см |

, де 20,75 = |

2 |

|

; |

|||

V2 |

= |

π4 (20,52 – 12,02) · 2,0 = 434 см3; |

|

|

|

|

|

|||

V3 |

= |

π |

(11,752 – 6,02) · 12,4 |

= 993 см3, де 11,75 = |

11,5 +12,0 |

|

|

|||

4 |

|

|

||||||||

|

|

|

|

|

|

|

2 |

|

|

|

V = V1+ V2+ V3 =7659 см3. |

G = 7659 · 7,3 = 55910 г = 55,91 кг. |

|||||||||

Визначаємо масу виливка: |

||||||||||

За схемою, наведеною в розд. 5, розраховуємо елементи ливникової системи.

Тривалість заливання розраховуємо за формулою (2):

τ =1,853 43 55910 = 248 с,

43 55910 = 248 с,

де 43 – орієнтовне значення переважної товщини стінки виливка, яке знаходимо як товщину стінки ободу:

294 − 207,5 = 43 мм.

2

25

Напір металу розраховуємо за формулою (5), орієнтовно приймаючи

Н0 = 20 см:

|

|

|

H Р = 20 − |

|

18,3 |

=17,7 см. |

|

|

|

|

|||||||||||

|

|

8 |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Розраховуємо площу найменшого перерізу стояка |

|

|

|||||||||||||||||||

|

|

Fст = |

|

|

|

55910 |

|

|

|

|

|

|

= 0,448 см2. |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

7,3 248 0,37 2 980 |

17,7 |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||

Площі найменших перерізів шлакоуловітеля і живильників знаходимо із |

|||||||||||||||||||||

співвідношення (6): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fшл |

= |

1,2 0,448 |

= 0,384 см2, |

|

|

|||||||||||

|

|

|

|

|

1,4 |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

Fжив |

= |

|

1,0 0,448 |

= 0,320 см2. |

|

|

||||||||||

|

|

|

|

|

|

1,4 |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Розрахункові площі перерізів елементів ливникових систем є |

|||||||||||||||||||||

найменшими і можуть збільшуватися з конструктивних розумінь. |

|

||||||||||||||||||||

|

|

|

Розрахунок розмірів виливка, мм |

|

Таблиця 9 |

||||||||||||||||

|

|

|

|

|

|||||||||||||||||

Розмір на |

Припуски на механічну обробку, мм |

|

|

Допуски на |

Фактичний |

Ливарні |

|||||||||||||||

кресленні |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

розміри |

розмір |

ухили, град |

деталі, мм |

верх |

|

|

низ, бік |

|

|

|

|

сумарний |

|

виливка, мм |

виливка, мм |

|

||||||||

284 |

- |

|

|

5,0×2 |

|

|

10,0 |

|

|

|

|

±2,5 |

294±2,5 |

- |

|||||||

70 |

- |

|

|

5,0×2 |

|

|

10,0 |

|

|

|

|

±1,5 |

60±1,5 |

- |

|||||||

171 |

7,0 |

|

|

5,0 |

|

|

12,0 |

|

|

|

|

±2,0 |

183±2,0 |

1,0 |

|||||||

112 |

7,0 |

|

|

5,0 |

|

|

12,0 |

|

|

|

|

±1,5 |

124±1,5 |

- |

|||||||

26

ДОДАТОК 1 Зразок титульного аркуша

Міністерство транспорту та зв’язку України Державний економіко-технологічний університет транспорту

Кафедра «Вагони»

Курсова робота № 1

здисципліни «МАТЕРІАЛОЗНАВСТВО

ІТЕХНОЛОГІЯ МАТЕРІАЛІВ

розділ «Ливарне виробництво»

Керівник доцент, канд. техн. наук Даніленко Т.П.

“_____”_______________200 р.

Розробив студент

Група

Шифр

200

27

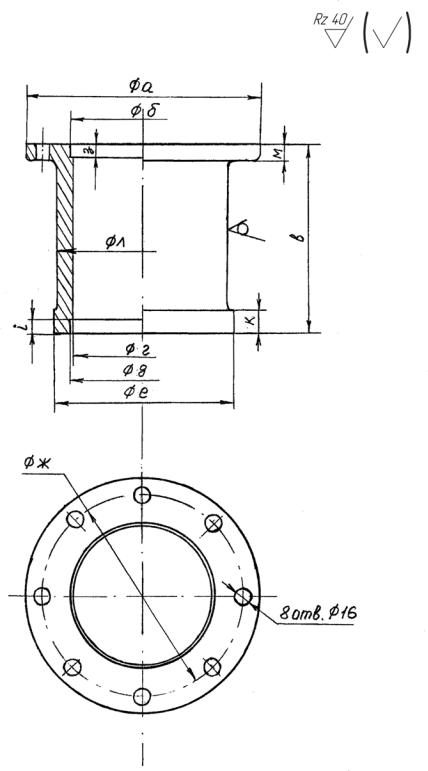

ДОДАТОК 2 Ескізи деталей

Варіант |

|

|

|

|

|

Розміри, мм |

|

|

|

|

|

|||

розмірів |

а |

б |

в |

г |

д |

|

е |

ж |

|

з |

і |

к |

л |

м |

А |

250 |

155 |

200 |

150 |

155 |

|

190 |

215 |

|

15 |

15 |

25 |

180 |

20 |

Б |

200 |

125 |

200 |

120 |

125 |

|

150 |

170 |

|

12 |

10 |

20 |

145 |

15 |

Рисунок І-1. Деталь – обойма.

28

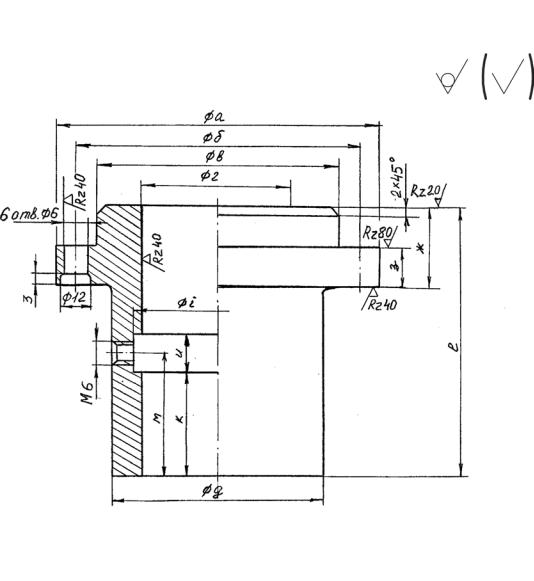

Продовження ДОДАТКУ 2 Ескізи деталей

Варіант |

|

|

|

|

Розміри, мм |

|

|

|

|

|||

розмірів |

а |

б |

в |

г |

|

д |

е |

|

ж |

з |

к |

м |

А |

86 |

70 |

64 |

40 |

|

56 |

70 |

|

20 |

10 |

28 |

33 |

Б |

140 |

110 |

100 |

65 |

|

90 |

110 |

|

32 |

16 |

35 |

43 |

Рисунок І-2. Деталь – втулка.

29

Продовження ДОДАТКУ 2 Ескізи деталей

Варіант |

|

|

|

|

|

Розміри, мм |

|

|

|

|

|

||

розмірів |

а |

б |

в |

г |

д |

е |

ж |

і |

к |

с |

т |

р |

и |

А |

110 |

100 |

110 |

130 |

32 |

24 |

26 |

90 |

130 |

150 |

80 |

87 |

24 |

Б |

130 |

120 |

130 |

140 |

40 |

30 |

33 |

100 |

140 |

170 |

90 |

97 |

30 |

Рисунок І-3. Деталь – втулка зубцювата.

30