- •Глава 9. Улавливание химических продуктов коксования

- •9.3. Очистка коксового газа от аммиака

- •9.3.1. Технология производства сульфата аммония

- •9.3.2. Другие способы улавливания и утилизации аммиака

- •9.4. Улавливание пиридиновых оснований

- •9.5. Очистка коксового газа от сероводорода и цианистого водорода

- •9.6. Улавливание бензольных углеводородов

9.3.2. Другие способы улавливания и утилизации аммиака

Отмеченные выше недостатки сульфата аммония как удобрения, а также необходимость расходования на его производство больших количеств серной кислоты делают его производство мало целесообразным. Из возможных многочисленных вариантов утилизации аммиака в настоящее время применяют (как альтернативу производству сульфата аммония) приготовление безводного аммиака (или концентрированной аммиачной воды) на крупных предприятиях и уничтожение аммиака на установках небольшой производительности.

Общим для этих процессов является извлечение аммиака из газа водой или раствором фосфатов аммония и приготовление при регенерации растворов пароаммиачной смеси, содержащей 15 - 20% аммиака об. Окислительное или каталитическое разложение аммиака может быть рентабельным только при переработке достаточно концентрированной смеси.

Выбор поглотителя зависит от того, планируется ли приготовление товарного продукта: аммиачной воды или чистого аммиака, которые должны отвечать по качеству синтетическому аммиаку (99.99 % масс. чистого аммиака) или его водным растворам. Именно поэтому при получении аммиака используют абсорбцию аммиака растворами моноаммонийфосфата. При абсорбции аммиака водой неизбежно одновременное улавливание диоксида углерода, сероводорода и цианистого водорода. Массовое соотношение аммиак: диоксид углерода: сероводород в воде после абсорбции составляет 1.0: 0.6: 0.2. При ступенчатой десорбции часть кислых газов может быть выделена, но все же получаемая аммиачная вода содержит около 200 г аммиака /дм3 раствора, 50-70 г СО2/дм3 и 10 - 30 г сероводорода/дм3. Удаление оставшихся кислых веществ требует расходования значительных количеств щелочи или известкового молока, что резко усложняет технологическую схему, делает ее экологически неэффективной и неэкономичной, приводит к образованию больших объемов трудно утилизируемых отходов.

Селективное улавливание аммиака раствором моноаммонийфосфата оказывается возможным потому, что фосфорная кислота даже по второй ступени диссоциации (6.23 -10-8) оказывается несколько более сильной кислотой, чем угольная и сероводородная кислоты. В то же время при 100 - 420°С растворы диаммонийфосфата подвергаются достаточно сильному гидролизу, что и приводит к десорбции аммиака и переходу в растворе диаммонийфосфата в моноаммонийфосфат

NH3+ NH4H2PO4 = (NH4)2HP04.

На рис. 9.7 приведена технологическая схема улавливания аммиака в круговом аммонийно-фосфатном процессе. Газ, освобожденный от смолистых примесей и нафталина, очищается от аммиака в абсорбере 1 эффективностью две-три теоретических тарелки при 40 - 45 оС. Возможность улавливания при этих температурах - одно из достоинств технологии, так как при улавливании аммиака водой, газ должен охлаждаться до 20 - 25 °С. Хорошая растворимость моноаммонийфосфата и диаммонийфосфата в воде (соответственно 3.84 и 4.3 кмоль/м3 ) позволяет добиться аммиа-коемкости 40 - 45 г аммиака/дм3 против 10-25 г/дм3 при улавливании аммиака водой. Полученный в абсорбере раствор диаммонийфосфата смешивается в насосе 2 с сырым бензолом, который экстрагирует унесенный раствором нафталин и смолистые вещества, отстаивается от раствора диаммонийфосфата в отстойнике 3 и направляется на переработку. Раствор диаммонийфосфата насосом 4 прокачивается через теплообменник 5, подогреватель 6 и поступает в регенератор 7, работающий под давлением 0.3 - 0.5 МПа.

Проведение регенерации под давлением позволяет повысить температуру регенерации и тем самым степень гидролиза диаммонийфосфата. Регенератор снабжен подогревателем 9 и дефлегматором 8. Пары 20 - 30 % об. аммиака очищаются от примесей СО2 в промывателе 10 циркулирующим раствором щелочи. Количество улавливаемого диоксида углерода в 20 - 30 раз меньше, чем в случае улавливания аммиака водой. Соответственно уменьшается и расход щелочи. Аммиачная вода 20 - 30 %масс. аммиака, конденсируется и охлаждается в холодильнике I 1 и после этого поступает в сборник концентрированной аммиачной воды 12. Раствор моноаммонийфосфата из нижней части регенератора 7 через теплообменник б и холодильник 13 подается насосом 14 на абсорбер 1.

Рис. 9.7. Технологическая схема улавливания аммиака в круговом аммонийнофосфатном процессе: I - газ; | I - сырой бензол; 1 - абсорбер; 2, 4, 14, 15 - насосы 3 - отстойник бензола; 5 - теплообменник; 6 - подогреватель; 7 - регенератор; 8 - дефлегматор; 9, 18 - циркуляционные подогреватели; 10 - промыватель для удаления кислых газов; 11 - конденсатор; 12 - сборник аммиачной воды; 13 - холодильник; 16 - ректификационная колонна; 17 - конденсатор аммиака; 19 - холодильник; 20 - сборник жидкого аммиака.

Аммиачная вода из сборника 12 подается насосом 15 на ректификационную колонну 16, работающую под давлением 1.5 - 2.0 МПа при температуре в нижней части аппарата 180 - 200 °С. Аппарат обогревается паром высокого давления (2.2 - 2.5 МПа), поступающим в межтрубное пространство циркуляционного подогревателя 18. Выходящий сверху колонны жидкий аммиак конденсируется в конденсаторе 17, охлаждается в холодильнике 19 и поступает в сборник жидкого аммиака 20. Освобожденная от аммиака вода поступает самотеком из нижней части колонны 16 в нижнюю часть регенератора 7. Выбор условий работы колонны 16 определяется необходимостью конденсировать жидкий аммиак, используя охлаждение оборотной водой обычной температуры (20 - 30 °С).

Селективность улавливания аммиака значительно увеличивается при использовании абсорберов с малым временем контакта между газом и жидкостью, при ограниченном перемешивании пленки жидкости. Причина этого в том, что скорость абсорбции аммиака лимитируется только диффузией в газовой фазе, тогда как скорость сорбции хуже растворимых в воде сероводорода и, в особенности, диоксида углерода в значительной мере зависит от диффузии в жидкой фазе. Увеличение концентрации фосфатного аниона в растворе также существенно уменьшает скорость абсорбции кислых компонентов. Применение двухходовых пластинчатых тарелок или тарелок провального типа в абсорберах позволяет многократно по сравнению с равновесными уменьшить поглощение кислых компонентов, что показано в табл. 9.7.

Абсорбционное и теплообменное оборудование установки изготовляется, равно как и сборники, из стали типа 08Х22Н6Т.

Емкости для хранения фосфорной кислоты, используемой для пополнения механических потерь раствора, выполняются из той же стали, но могут быть выполнены из углеродистой стали, покрытой кислотостойкими материалами.

Таблица 9.7. Влияние типа тарелок и условий их работы на селективность поглощения аммиака

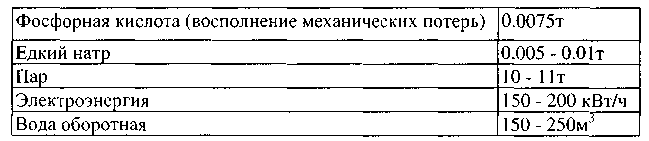

Работающий в наиболее жестких условиях регенератор предпочтительно изготовлять из стали типа 10Х17Н13М2Т. По данным эксплуатации промышленных установок, расходные коэффициенты на производство 1 т безводного аммиака составляют:

В отличие от любых схем получения сульфата аммония этот процесс отличается простотой технического оформления, полной механизацией и автоматизацией всех стадии производства, отсутствием отходов и выбросов. Получаемый безводный аммиак соответствует по качеству и себестоимости синтетическому аммиаку.

В 70 - 80-е годы 20 века более 20 крупных коксохимических предприятий США, Японии и некоторых других стран, получавших ранее сульфат аммония, перешли к производству безводного аммиака.

Так как улавливание аммиака необходимо, если даже его невозможно сбыть непосредственно или в виде тех или иных солей, существует несколько вариантов уничтожения аммиака. Все они предполагают сначала улавливание аммиака и его первичное концентрирование. В связи с тем, что примеси диоксида углерода не мешают при сжигании аммиака, селективность поглощения последнего не имеет значения и улавливать целесообразно водой.

При сжигании аммиака возможно его превращение по трем необратимым реакциям:

4NH3 + 302 = 2N2 + 6Н20 + 1,269 МДж/моль;

4NH3 + 502 = 4NO + 6Н20 + 0,907 МДж/моль; 4NH3 + 402 = 2N20 + 6Н20 +1,104 МДж/моль.

При высоких температурах закись азота мало устойчива и разлагается на азот и оксид азота. Важно так вести сжигание, чтобы свести к минимуму образование оксидов азота. Предпочтительно проведение двухступенчатого сжигания при недостатке воздуха на первой ступени и избытке -на второй или сжигание в окислительной атмосфере, но при регулировании температуры пламени рециркуляцией продуктов горения при 1000 - 1100 °С. В этом случае содержание оксидов азота в продуктах горения может быть менее 0.0005 % (об.)

Тепло, выделяющееся при сгорании аммиака и тепло дополнительно подаваемого отопительного газа могут быть утилизированы. Основной трудностью, кроме необходимости эксплуатации достаточно сложной установки сжигания, оказывается сооружение установки улавливания и концентрирования аммиака такой же, как и при производстве концентрированной аммиачной воды, но без узла очистки от СО. Ограничения по выбросам диоксида серы из печи сжигания аммиака требуют предварительной очистки аммиачной воды от сероводорода. В целом суммарные затраты на уничтожение аммиака сопоставимы с затратами на производство безводного аммиака, но при этом они не компенсируются реализацией товарного продукта.

Сжигание аммиака нецелесообразно при больших единичных мощностях установок. В то же время оно оправдано на небольших установках, так как в этом случае исключаются трудоемкие и дорогостоящие стадии хранения, погрузки, транспортирования и реализации незначительных количеств аммиака и аммиачной воды.

Экономические показатели сжигания аммиака улучшаются, если улавливание аммиака сочетается с аммиачной сероочисткой коксового газа, а сжигание аммиака осуществляется в печи по производству серы или серного ангидрида из сероводорода (подробнее, см. следующий раздел). Обратимость реакции синтеза аммиака из азота и водорода делает возможным расщепление аммиака при температурах выше 1200 °С по реакции 2NH3 = N2 + ЗН2 - 91,94 кДж/моль.

Из-за невысокой скорости процесса расщепление даже при 1200 °С проводят на никелевых катализаторах. При расщеплении получают горючий газ с теплотой сгорания 2.9 - 3.2 МДж/нм3 , который либо добавляют к отопительному газу, либо подают на мембранные фильтры для выделения особо чистого водорода, необходимого для получения высококачественного металла. Каталитически можно разлагать только тщательно очищенный от кислых компонентов аммиак.

Вариант перспективной технологии, основанный на круговом фосфатном способе улавливания аммиака, разработан и реализован на ОАО "Кокс" (Кемеровский коксохимический завод) авторским коллективом ВУХИН (под руководством В.Г.Назарова) и завода.

Схема процесса представлена на рис. 9.8.

Рис. 9.8. Технологическая схема отделения коксового газа с уничтожением аммиака: 1 - абсорбер аммиака; 2 - отстойники раствора ДАФ; 3 - теплообменники; 4 - регенератор; 5 - испаритель; 6 - промсборник раствора МАФ; 7 - холодильники; 8 - резервуар раствора МАФ; 9 -промсборник раствора ДАФ; 10 - промсборник смолы; 11 - конденсатор; 12 - промсборник водного аммиака; 13 - десорбер; 14 - печь-реактор; 15 - котел-утилизатор; 16 - дымосос; 17 - дымовая труба

А - прямой коксовый газ; Б - обратный коксовый газ; В - смола в отделение конденсации; Г - вода в сборник воды после аммиачной колонны; Д - пар; Е - дымовые газы.

Коксовый газ, охлажденный в холодильниках с горизонтальными трубами, очищенный от нафталина и аэрозолей смолы в скруббере Вентури и нагнетателях, подают при температуре 55 -60°С в абсорбер 1, в котором раствором моноаммонийфосфата (МАФ) из газа улавливается аммиак. Далее газ поступает для улавливания бензола в бензольно - скрубберное отделение, где охлаждается при закрытом цикле конечного холодильника и направляется потребителям.

Раствор ортофосфатов аммония (преимущественно диаммонийфосфата ДАФ) после абсорбера 1 насосом подают в отстойники 2 для освобождения от уловленных из газа остатков смолы. Отстоявшийся раствор насосом подается через теплообменники 3 в регенератор 4, в котором из раствора паром десорбируется аммиак. Регенератор оснащен испарителем 5. В испаритель и куб регенератора подают перегретый пар. Соотношение расхода "острого" и "глухого" пара регулируется для поддержания постоянной концентрации раствора ортофосфатов в адсорбционно-дееорбционном цикле. Регенерированный раствор МАФ с мольным содержанием аммиака к фосфорной кислоте 1.25 - 1.28 из регенератора поступает в теплообменники 3 , нагревает раствор ДАФ, охлаждается до 80 - 90°С и сбрасывается в промсборник раствора МАФ 6. Отсюда раствор насосом прокачивается через холодильники 7 и после охлаждения до 40 - 45°С поступает в резервуар 8, из которого избыток раствора через перелив перетекает в промсборник 6. Из резервуара 8 раствор МАФ насосом подается на верхнюю тарелку абсорбера 1.

Раствор из нижней тарелки стекает в слой циркулирующего раствора нижней полой секции абсорбера с форсуночным орошением. Из абсорбера через гидрозатвор он перетекает в промсборник 9, из которого насосом подается на циркуляцию через форсунки нижней секции абсорбера. В промсборнике автоматически поддерживается постоянный уровень путем откачки избытка раствора ДАФ из нагнетательной линии циркуляционного насоса в первый по ходу раствора отстойник 2. После отстоя от примесей смолы и угольных частиц раствор ДАФ подается насосом в теплообменники 3, а затем при температуре 110 - 120°С поступает на верхнюю тарелку регенератора 4. Смола периодически по графику выводится с поверхности отстойников в промсборник 10, из которого по мере накопления откачивается в механизированные осветлители отделения конденсации.

Пароаммиачная смесь (ПАС) из регенератора, содержащая 15 - 20% об. аммиака, делится на два равных потока, 50% об. ПАС проходит через конденсаторы 11. Концентрированная аммиачная вода из конденсаторов стекает в промсборник 12, из которого насосом подается на верхнюю тарелку десорбера 13 установки сжигания аммиака. Вторая половина ПАС вводится в среднюю часть межтарельчатого пространства десорбера 13. В куб десорбера подается "острый" пар. Воду из десорбера с содержанием летучего аммиака 0.1 - 0.15 г/дм3 передают в сборник воды после аммиачных колонн. ПАС из десорбера поступает в печь- реактор термического разрушения и сжигания аммиака 14. В верхней части печи-реактора находятся горелки для сжигания коксового газа. Продукты горения с температурой до 1450°С в вихревом потоке поступают в зону подачи пароаммиачной смеси. При нагреве последней до температур 800 - 1000°С аммиак, в основном, разрушается с выделением азота и водорода.. Часть аммиака и водород при подаче воздуха в зону ниже ввода ПАС сгорает при температуре на выходе из печи до 1150°С. Продукты горения после реактора проходят через котел утилизатор 15, охлаждаются до 140 - 160°С и дымососом 16 подаются в дымовую трубу 17.

В котле-утилизаторе получают перегретый пар среднего (1.2 - 1.4 МПа) давления. Основная часть пара используется в технологии очистки газа от аммиака; небольшой избыток передастся в общую паровую сеть завода. В эксплуатационном режиме отделение очистки газа от аммиака работает без внешнего паропотребления. Для условий плановой или аварийной остановок предусмотрена возможность конденсации всего объема пароаммиачной смеси в конденсаторах 11 и передача концентрированной аммиачной воды в накопительный резервуар, рассчитанный на несколько суток работы без установки сжигания. Для этих условий предусмотрено резервное снабжение паром отделения очистки газа от паровой сети завода.

Отделение очистки газа от аммиака работает в автоматическом режиме, управление агрегатами и контроль осуществляют два оператора в смену. Количество выбросов из установки по сжиганию аммиака от общего количества выбросов оксидов азота заводскими установками составляет всего 2.5% об.

Выделение аммиака из надсмольной воды

От 10 до 30 % масс. аммиака, образующегося при коксовании, оказывается в надсмольной воде. Эта величина изменяется в широких пределах в зависимости от времени года, условий охлаждения газа и конструкции холодильников. Выделение этого аммиака из воды осуществляется обычно в отделении улавливания аммиака из газа.

Состав надсмольной воды на разных предприятиях изменяется в зависимости от общей организации водного хозяйства, качества коксуемых углей, уровня эксплуатации оборудования.

К летучему аммиаку относят ионы аммония, связанные с карбонат-, сульфид-, цианид-ионами, а к связанному - тиоцианат, хлориды, сульфаты и другие соли нелетучих кислот.

При нагревании надсмольной воды до кипения возможна полная десорбция аммиака, а также диоксида углерода, цианистого водорода, сероводорода, хотя, естественно, для этого требуется вести десорбцию на достаточно эффективной десорбционной колонне.

Выделение связанного аммиака осуществимо только при химической обработке воды растворами сильных оснований: гидроксида кальция или натрия.

Таким образом, полное выделение аммиака из надсмольной воды возможно в три ступени: десорбция "летучего" аммиака при обработке надсмольной воды в десорбционной колонне; химическая обработка воды, освобожденной от "летучего" аммиака в специальном реакторе; десорбция выделенного из солей аммиака в дополнительной десорбционной колонне (приколонке).

Этой последней стадии обычно предшествует отстаивание химически обработанной воды от осадков, "связанные соли" разлагают известковым молоком - суспензией гидроксида кальция в воде, содержащей также другие минеральные взвеси. При этой обработке в осадок также переходят имеющиеся в воде сульфат- и карбонат-ионы.

Для регулирования состава пароаммиачной смеси наверх десорбционной колонны подается орошение либо из дефлегматора, в котором конденсируется часть пароаммиачной смеси, либо, как показано на рис. 9.9.

Рис. 9.9. Технологическая схема выделения связанного аммиака: 1 - аммиачная колонна; 2 - приколонок; 3 - реактор; 4 - отстойник

в качестве орошения используют сепараторную воду после отделения пиридиновых оснований. В обоих случаях наверху колонны поддерживают температуру около 96 °С, обеспечивающую получение пароаммиачной смеси заданного состава. Вместе с аммиаком из воды десорбируется около 25 - 30 % масс. содержащихся в воде фенолов, которые частично оказываются в сырых легких пиридиновых основаниях, частично попадают в коксовый газ.

При выделении осадков, в особенности гипса, становится крайне важным поддерживать температуру в реакторе и отстойнике не менее 105 - 107°С, предпочтительно до 110 - 112°С. Дело в том, что в зависимости от температуры гипс выделяется в осадок в виде продуктов различной гидратированности. Наименьшей растворимостью обладает безводный гипс (CaSО4), выпадающий в осадок только при температурах выше 100°С, причем с повышением температуры растворимость его понижается. Основное оборудование установок переработки надсмольной воды, и в особенности аммиачные колонны, приколонки и дефлегматоры, там где они имеются, обычно изготовляют из чугуна. Это связано с большей его устойчивостью по отношению к аммонийно-цианидной коррозии, то есть к совместному действию аммиака и цианистого водорода, приводящих к образованию водорастворимых аммонийных солей гексацианоферратов.

Разложение связанных солей известковым молоком существенно усложняет переработку надсмольной воды, так как кроме уже упомянутого оборудования появляется специальное отделение гашения извести, отделения шламов, приготовления известкового молока, возникают и проблемы утилизации шламов после разложения связанных солей аммония.

В зарубежной практике зачастую вместо известкового молока используют выделение аммиака из связанных солей с помощью растворов гидроксида натрия.

На заводах России и Казахстана, где ресурсы связанного аммиака сравнительно невелики, при переработке надсмольной воды ограничиваются десорбцией "летучего аммиака" на ректификационных колоннах. Прекращено выделение аммиака из связанных солей и на многих заводах Украины.