- •Глава 10. Переработка химических продуктов коксования 10.1. Общие вопросы

- •10.2. Переработка бензольных углеводородов ("сырого бензола")

- •10.2.1. Состав "сырого бензола" и требования к качеству продукции

- •10.2.2. Химическая очистка сырого бензола от серосодержащих и непредельных соединений

- •10.2.3. Окончательная ректификация бензольных углеводородов

- •10.3. Переработка каменноугольной смолы

- •10.3.2.Фракционирование каменноугольной смолы

- •10.3.3.Переработка фракций каменноугольной смолы. Извлечение фенолов и оснований

- •10.3.4. Производство нафталина и важнейших продуктов из него

- •10.3.5. Кристаллизация антраценовой фракции и приготовление масел

- •10.4. Технология переработки каменноугольного пека

- •10.4.1. Факторы, определяющие качество пека и его применение

- •10.4.2. Производство пекового кокса

- •10.5. Переработка коксохимических фенолов

- •10.6. Переработка легких пиридиновых и хинолиновых оснований

- •10.7. Производство чистого антрацена

- •Глава 11. Рациональное использование природных ресурсов и охрана природы в коксохимической промышленности

- •11.1. Особенности воздействия коксохимической промышленности на окружающую среду

- •11.2. Газовые выбросы и защита воздушного бассейна

- •11.3.1. Очистка сточных вод от фенолов

- •285 Рекомендательный библиографический список

10.2.2. Химическая очистка сырого бензола от серосодержащих и непредельных соединений

Химической очистке подвергают либо весь "сырой бензол", либо его отдельные фракции. В большинстве случаев химическими методами удаляют только те сернистые или непредельные соединения, которые невозможно отделить путем ректификации. В различных фракциях

227

"сырого бензола" эти вредные примеси распределены неравномерно. Высоким содержанием непредельных и серосодержащих соединений (главным образом, сероуглерода) отличается фракция, выкипающая при температурах ниже температуры кипения бензола (жаргонный заводской термин - "головочная фракция"). Значительное содержание непредельных соединений в ксилольной фракции (стирол) и фракциях, кипящих выше температуры кипения ксилолов (инден, кумарон и их гомологи). Поэтому предварительно эти фракции отделяют от основной массы "сырого бензола", чтобы уменьшить расходы на химическую очистку, и затем снова возвращают в коксовый газ.

Сернокислотная очистка

Наибольшее распространение сернокислотной очистки в коксохимической промышленности объясняется традициями, а также разбросанностью коксохимических предприятий, что затрудняло создание централизованных установок и облегчало организацию очистки на небольших сернокислотных очистных установках. Кроме того, отработанную серную кислоту можно было использовать для производства сульфата аммония.

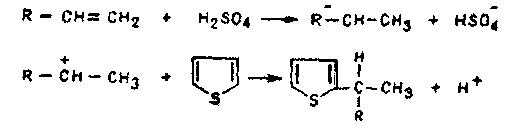

Основные реакции при взаимодействии бензольных углеводородов и примесей с 90 - 95 %-ной серной кислотой:

1.Полимеризация непредельных соединений, идет по карбоний-ионному механизму. При этом сначала образуются димеры, затем тримеры, тетрамеры и т.д. Получение продуктов высокой степени полимеризации нежелательно, так как во-первых, они плохо растворимы в бензольных углеводородах, выпадают из раствора и загрязняют аппаратуру, кроме того, димеры и тримеры выкипают при температурах на 60 - 80 град выше, чем соответствующие бензольные углеводороды и поэтому легко отделяются от них при ректификации.

![]()

2.Тиофен можетбыть выделен из бензола путем селективного сульфирования

Образующаяся тиофенсульфокислота растворима в воде и серной кислоте и выводится из бензола при обработке кислотой и последующей промывке. Одновременно сульфируются бензол и его гомологи. Однако скорость сульфирования бензола в 800 - 1000 раз меньше, чем тиофена. Поэтому происходит селективное удаление тиофена.

3.При взаимодействии тиофена с непредельными соединениями происходит его алкилирование, протекающее по электрофильному механизму:

В результате образуются термически устойчивые алкилтиофены, которые обладают температурой кипения, на 60 - 70 °С превышающей температуру кипения бензола.

Скорость алкилирования в 10-20раз больше скорости сульфирования тиофена, поэтому большая часть тиофена алкилируется непредельными соединениями. Только после исчерпания последних в результате полимеризации и участия в реакции алкилирования, тиофен начинает преимущественно расходоваться при сульфировании.

Удаление тиофена в результате алкилирования обладает значительными преимуществами по сравнению с использованием только сульфирования. Алкилирование - необратимый процесс (при температурах до 300 °С) в отличие от сульфирования. Образующаяся при сульфировании вода разбавляет кислоту, что дополнительно уменьшает скорость реакции. При алкилировании концентрация кислоты стабильна.

При сульфировании кислота непосредственно расходуется в процессе, тогда как при алкилировании расход кислоты определяется только ее потерями с побочными продуктами и промывными водами, и поэтому он заметно меньше.

Скорость алкилирования больше скорости сульфирования, что позволяет уменьшить размеры аппаратуры. Использование при алкилировании менее концентрированной кислоты

228

позволяет уменьшить глубину полимеризации непредельных соединений и опасность образования смолистых отложений в аппаратуре. Образующиеся при алкилировании стабильные вещества отделяются при ректификации и используются затем в составе топлив или растворителей. При сульфировании образуются сточные промывные воды, загрязненные сульфокислотами.

Таким образом, очистку бензола целесообразно вести в условиях, когда преимущественно алкилируется тиофен. Коль скоро непредельные соединения расходуются не только при алкилировании, но и при полимеризации, то их количество должно в несколько раз превышать количество тиофена. К тому же скорость полимеризации значительно больше скорости алкилирования. До 50-х годов серной кислотой порознь обрабатывали узкие бензольную, толуольную, ксилольную фракции. Это не только усложняло работу отделения очистки и не обеспечивало высокой полноты очистки, но и приводило к большому расходу серной кислоты. Дело в том, что в бензольной фракции содержание непредельных соединений и тиофена было близко, а поэтому тиофен удалялся преимущественно в результате сульфирования. В ксилольной же фракции, отличавшейся высоким содержанием непредельных соединений, происходили со значительным выделением тепла процессы полимеризации, сопровождавшиеся образованием вязких полимеров. Переход к промывке объединенной выделенной фракции БТК (бензол, толуол, ксилол) позволил использовать непредельные соединения ксилольной фракции для алкилирования тиофена. Отношение непредельных соединений к тиофену, равное 7:12, благоприятствовало прохождению как алкилирования, так и полимеризации. В результате сократился расход серной кислоты, улучшилась очистка, стало проще управлять процессом очистки, в несколько раз уменьшилось образование смолистых веществ.

Однако даже при очистке фракции БТК непредельных соединений часто не хватает для полного связывания тиофена. Поэтому в настоящее время на большинстве заводов в БТК добавляют дополнительно непредельные соединения ("присадку"), используя для этой цели дешевый и доступный побочный продукт производства мономеров для синтетического каучука - пи-периленовую фракцию. Промывка с дробным добавлением "присадки" позволяет получать бензол высшей степени очистки.

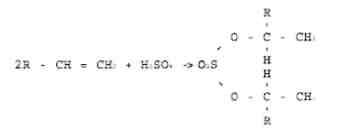

При сернокислотной очистке протекают нежелательные побочные процессы: сульфирование и алкилирование бензола и в особенности его гомологов, что приводит к потерям соответствующих бензольных углеводородов. Часть непредельных соединений, реагируя с серной кислотой, образует так называемые "средние эфиры":

Эти вещества растворяются в бензольных углеводородах, но при нагревании до 100 - 150 °С на стадии окончательной ректификации разрушаются, образуя коксообразный углеродистый осадок и диоксид серы. Это создает опасность коррозии конденсационной аппаратуры и образования отложений в подогревателях колонн. Отмечается особая склонность к образованию нестабильных сложных эфиров у непредельных соединений "головочной" фракции. Это является еще одним основанием для тщательного отделения названной фракции на стадии предварительной ректификации, которая осуществляется еще в отделении улавливания. Для химической очистки используют, как правило, серную кислоту концентрации 93 - 94 % масс, Дальнейшее увеличение концентрации нерационально из-за усиления образования "средних эфиров", увеличения глубины полимеризации непредельных соединений и развития реакции сульфирования, в том числе и с образованием сульфонов. Температура очистки не должна превышать 40 - 45 °С, так как при высоких температурах развиваются те же неблагоприятные процессы и увеличиваются потери бензола в результате испарения.

Процессы взаимодействия компонентов "сырого бензола" с серной кислотой, кроме сульфирования, необратимы. Поэтому обработку фракции БТК серной кислотой осуществляют

229

в прямоточных схемах как в аппаратах идеального смешения, так и, чаще, идеального вытеснения, обеспечивая интенсивное перемешивание, необходимое из-за значительной разности плотностей между кислотой и бензольными углеводородами (соответственно, 1800 и 880 кг/м3 ). Для этой цели применяют аппараты с интенсивным перемешиванием - гидравлические смесители, в которых перемешивание идет в вихрях, образующихся при резком сужении или расширении потока или при резком изменении направления его.

Типовая установка сернокислотной очистки включает последовательно смешение сырья с серной кислотой, добавление в смесь присадки, добавление воды, чтобы разбавить кислоту и прекратить реакцию, отстой и отделение регенерированной серной кислоты, а также кислой смолки от очищенного продукта, нейтрализацию очищенной фракции раствором щелочи, отстаивание щелочного раствора. Унесенные механически в кислую смолку и регенерированную серную кислоту бензольные углеводороды принято извлекать отпаркой острым паром.

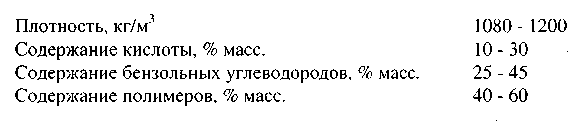

В процессе химической очистки серной кислотой расходуется 4 - 7 % масс. этого реагента в расчете на очищаемое сырье; расход "присадки" около 0.4 - 0.7 % масс. Выход очищенных бензольных углеводородов составляет в среднем 91 - 93 % масс. от исходного продукта (отгон до 180°С). Регенерированную кислоту получают при добавлении в реакционную массу воды в количестве 1.8 - 2.0 % объема на объем серной кислоты. Получают 40 - 50 %(масс)-ную серную регенерированную кислоту с выходом 70 - 80 % масс. от ресурсов. Кислота содержит мелкодисперсную кислую смолку. Количество отстаивающейся кислой смолки - от 0.4 до 2.0 % масс. Кислая смолка представляет собой вязкую массу, состав которой колеблется в значительных пределах:

Каталитическая гидроочистка

Серьезные недостатки сернокислотного метода очистки сырого бензола: значительный расход серной кислоты, жесткие требования к предварительной ректификации, образование отработанной серной кислоты и кислой смолки, большие потери бензольных углеводородов - все это заставляло искать более прогрессивные и малоотходные методы очистки. Первые промышленные установки гидроочистки были пущены в ФРГ в начале 50-х годов XXв. В настоящее время в мире - это основной способ очистки сырого бензола.

Каталитическая обработка бензольных углеводородов водородом при повышенных давлениях и температурах приводит к гидрированию олефинов и диолефинов и гидрогенолизу сернистых соединений:

![]()

В незначительной степени протекают реакции гидрирования ароматических углеводородов и их уплотнения, а также полимеризации непредельных соединений, приводящие к отложению кокса на катализаторе.

Для проведения этого процесса чаще всего используют алюмокобальтмолибденовый катализатор. Гидрирование тиофена и непредельных соединений протекает на различных активных центрах этого катализатора, то есть достаточно глубокую очистку сырья можно проводить и в случае присутствия обоих этих веществ. Однако скорость процессов различна. Так, полное гидрирование непредельных соединений достигается при объемной скорости 1.5 ч-1и температурах ниже 360°С (давление 4 МПа), тогда как относительно полное разрушение тиофена достигается лишь при 360 - 380°С и сравнительно низких объемных скоростях (0.5 - 0.7ч-1). Однако, при таком понижении объемной скорости начинается гидрирование бензола и толуола и накопление в продуктах гидрирования циклогексана и метилциклогексана, в случае приготовления бензола высшей степени очистки количество названных насыщенных углеводородов увеличивается в б - 8 раз. Это приводит к осложнениям при выделении чистого бензола во время

230

ректификации.

Водород расходуется также на гидрогенолиз содержащихся в сырье небольших количеств азот - и кислородсодержащих соединений. Таким образом, гидроочистка при 360 - 380°С и 4 - 6 МПа позволяет избавиться от сернистых и непредельных соединений, но приводит к получению бензола со значительным содержанием насыщенных углеводородов, что требует либо резкого усложнения ректификации, либо специальной дополнительной очистки бензола. Это определенный недостаток, так называемой, среднетемпературной гидроочистки. Поэтому возник интерес к гидрогенизационным процессам, сочетающим гидрогенолиз сернистых и гидрокрекинг насыщенных соединений. Эти процессы отличаются значительно более высокими температурами (до 550 °С и даже до 580 - 620 °С), невысокими объемными нагрузками катализатора (0.5 ч-1) и глубоким расщеплением насыщенных углеводородов (остаточное содержание не более 0.05 - 0.1 % масс). Однако повышение температуры (отсюда термин - высокотемпературная гидроочистка) вызывает образование кокса на катализаторе, а при высоких температурах (более 600 °С) образование некоторого количества вторичных непредельных соединений, которые приходится удалять методами адсорбции из очищенного продукта. При этом получают бензол с температурой кристаллизации 5.46 - 5.5 °С и чистотой до 99.97 % масс.

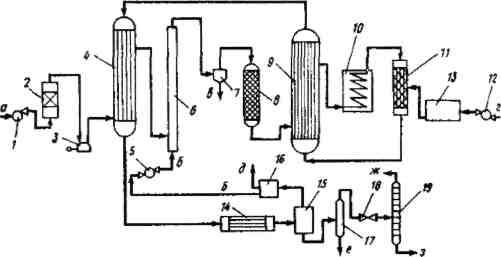

Принципиальная технологическая схема среднетемпературной гидроочистки представлена на рис. 10.1. В качестве гидрирующего агента используются либо чистый водород, либо коксовый газ, содержание водорода в котором составляет 57 - 60 % об.

Сущность технологической схемы в следующем:

Сырой бензол или фракция БТК насосом 1 прокачивается через фильтр 2, а затем насосом высокого давления 3 через теплообменники 4 при 200°С поступает в шестиступенчатый полимеризатор - испаритель 6, сюда же подается циркуляционный газ. В токе этого газа испаряется основная масса сырья, в сепараторе 7 от нее отделяется небольшое количество смолистых веществ. Поскольку термополимеризация не гарантирует освобождения сырья от вызывающих закоксовывание катализатора непредельных соединений, производится предварительная каталитическая гидростабилизация сырья - "форгидрирование". Эта стадия реализуется в форконтактном аппарате 8 на алюмокобальтмолибденовом катализаторе в сравнительно мягких условиях (объемная скорость подачи сырья 1.25 - 1.75 ч-1и температура 230 - 250°С).

Рис. 10.1. Принципиальная схема установки гидрогенизационной очистки "сырого бензола": 1 - насос; 2 - фильтр; 3 - насос высокого давления; 4, 9 - теплообменники; 5 - циркуляционный компрессор; 6 - термический полимеризатор; 7 - сепаратор; 8 - форконтактный реактор; 10 -трубчатая печь; 11 - контактный аппарат, 12 - компрессор; 13 - блок очистки гидрирующего агента; 14 - холодильник; 15 - газовый сепаратор; 16 - блок очистки циркуляционного газа; 17 -отстойник; 18 - дроссель; 19 - стабилизационная колонна; а - сырой бензол или фракция ВТК; б - циркуляционный газ; в - смолистые вещества (пек); г - свежий водород или коксовый газ; д -избыточный газ на сжигание; е - вода; ж - газы стабилизации на сжигание; з - очищенные бензольные углеводороды на окончательную ректификацию.

Парогазовая смесь после этого аппарата проходит теплообменник 9, трубчатую печь 10, нагревается до 350°С и поступает в контактный аппарат 11, куда подают также компрессором 12 свежий водород или коксовый газ, которые предварительно очищаются в блоке очистки 13. Выходящая

231

из контактного аппарата парогазовая смесь проходит теплообменники 9 и 4, холодильник 14 и газовый сепаратор 15. Газы из сепаратора очищаются от сероводорода в блоке аппаратов 16 и частично возвращаются в цикл с помощью компрессора 5, а частично - после очистки выводятся из системы и направляются на сжигание.

Из сепаратора высокого давления жидкий продукт поступает в сепаратор-отстойник 17, где освобождается от воды, затем в аппарате 18 снимается избыточное давление, в стабилизационной колонне 19 выделяются растворенные газы и сероводород. Стабилизированный продукт направляется на окончательную ректификацию.

За рубежом ранее наибольшее распространение получил высокотемпературный процесс гидроочистки "Литол", разработанный фирмой "Гудри" США, предполагающий применение алюмохромовых катализаторов, работу под давлением 6.4 МПа и при температуре 580 - 640°С. Этот экологически чистый процесс позволяет с выходом 98 % масс. от потенциальных ресурсов получать высококачественный бензол. Отличительной особенностью его является увеличение выхода бензола в результате каталитического дигидроалкилирования гомологов бензола по реакции:

С6Н5СН3 + Н2 => С6Н6 + СН4

В свое время был создан отечественный процесс высокотемпературной гидроочистки, в котором используются так называемые "сверхвысококремнеземные" цеолиты, а процесс проводится в сравнительно мягких условиях (380 - 460°С и 3.5 - 4.5 МПа). В оптимальных условиях неароматические углеводороды полностью превращаются в легкие углеводороды С1-С4. Одновременно обеспечивается глубокий гидрогенолиз сернистых и азотистых соединений и частичное (около 30%) гидродеалкилирование гомологов бензола. Катализатор стабилен в работе и пробег между регенерациями составляет 11 месяцев против 6 - 9 месяцев у катализатора процесса "Литол". Отечественный процесс отличается и более высокой производительностью катализатора (1.5 ч"' против 0.5 ч-1у катализатора процесса "Литол").

В качестве сырья для гидроочистки преимущественно используют фракцию 70 - 150°С, хотя, в принципе, можно было бы очищать и непосредственно "сырой бензол".

Гидроочистка экономически выгодна лишь при крупномасштабном производстве (не менее 100 тыс. т/год), поэтому переход к применению гидроочистки требует в масштабах коксохимической промышленности эксплуатации не более 3 - 4 центральных установок.

Только в этом случае в полной мере могут быть реализованы преимущества названного процесса.

Следует отметить, что в настоящее время (начиная с 1990-х годов) благодаря использованию высокоэффективных катализаторов и экстрактивной ректификации применяется средне-температурная гидроочистка.

Перспективно комбинирование переработки коксохимических бензольных углеводородов с получением ароматических углеводородов в нефтеперерабатывающей промышленности. Высокий уровень развития гидрогенизационных процессов в указанной отрасли и очень крупные единичные мощности соответствующих установок создают потенциальные возможности переработки "сырого бензола" непосредственно на нефтеперерабатывающих предприятиях.