PrikladnayaMekhanika

.pdf

91

кут канавки призначають залежно від діаметру шківа. Клинопасові шківи виконують з тих же матеріалів, що і для плоскопасових. Відомі збірні шківи із сталевих тарілок.

Швидкохідні шківи вимагають балансування.

Матеріали клинових пасів в основному ті ж, що і для плоских. Виконуються прогумовані паси з тканинною обгорткою для більшого тертя, кордотканеві (багатошаровий корд) і кордошнурові паси (шнур, намотаний по гвинтовій лінії), паси з несучим шаром з двох канатиків. Іноді для зменшення вигинистого напруження застосовують гофри на внутрішній і зовнішніх поверхнях паса. Клинові паси випускають нескінченними (кільця). Кут клину паса 40о.

Рис. 3.8. Клинопасові шківи: а – чавунні литі, б – стальні та легкосплавні литі

Натягнення паса істотно впливає на довговічність, тягову здатність і ККД передачі. Чим вище попереднє натягнення паса Fo, тим більше тягова здатність і ККД, але менше довговічність паса. Натягнення паса в передачах здійснюється:

1.Пристроями періодичної дії, де пас натягається гвинтами. Пас періодично підтягається у міру витяжки. Потрібне систематичне спостереження за передачею, інакше можливе буксування і швидкий знос паса (рис 3.9,а).

2.Пристроями постійної дії, де натягнення створюється вантажем, вагою двигуна або пружиною(рис 3.9,б). Часто натягнення відбувається за рахунок маси двигуна на та плити, що коливається. Натягнення паса автоматично підтримується постійним.

а)

а) б)

б)  в)

в)

Рис. 3.9. Натяжні пристрої черв’ячних передач

3. Пристроями, автоматично регулюючими натягнення залежно від навантаження з використанням сил і моментів, що діють в передачі (рис 3.9,в). Шків 1 встановлений на важелі, що коливається, який також є віссю веденого колеса зубчастої передачі. Натягнення паса 2Fo рівне окружній силі на шестерні і пропорційно моменту, що передається.

92

3.2.Передачізачепленням

Передають рух за допомогою зубців, що послідовно зачіпляються [1,2].

3.2.1.Циліндричнізубчастіпередачі

Передають крутний момент між паралельними валами (рис. 3.10).

а |

б |

в |

г |

Рис. 3.10. Основні види зубчастих передач

Прямозубі колеса (рис. 3.10,а) (близько 70%) застосовують при невисоких

ісередніх швидкостях обертання (коли динамічні навантаження від неточності виготовлення невеликі), в планетарних, відкритих передачах, а також при необхідності осьового переміщення коліс.

Косозубі колеса (рис. 3.10,б) (близько 30%) мають велику плавність ходу

ізастосовуються для відповідальних механізмів при середніх і високих швидкостях.

Шевронні колеса (рис. 3.10,в) мають переваги косозубих коліс плюс урівноважені осьові сили. Вони використовуються у високонавантажених передачах.

Колеса внутрішнього зачеплення (рис. 3.10,г) обертаються в однакових напрямах і застосовуються зазвичай в планетарних передачах.

Вибір параметрів циліндрових зубчатих передач обумовлений конструктивними і технологічними умовами.

Передавальне відношення U визначається співвідношенням кутових швидкостей (ω) або частот обертання (n) веденого і ведучого коліс:

U |

1 |

|

n1 |

. |

(3.30) |

2 |

|

||||

|

|

n2 |

|

||

Тут і далі індекси 1 і 2 розставлені в порядку передачі механічній енергії 1 – ведуче (шестерня), 2 – ведене (колесо) зубчасті колеса. Враховуючи, що в зачеплення входять зубчасті колеса з однаковим модулем (ГОСТ 9563-60), можна задавшись числом зубів шестерні Z1 знайти число зубів колеса:

Z2 U Z1 . |

(3.31) |

93

Значення передавального числа U обмежується габаритами зубчатої передачі. Його рекомендується приймати в діапазоні від 2 до 6. Нормальний ряд значень U стандартизований в ГОСТ 2185-66.

Ширина колеса зазвичай задається коефіцієнтом ширини колеса відносно міжосьової відстані:

|

|

|

b |

, |

(3.32) |

ba |

|

||||

|

|

aW |

|

||

де b – ширина вінця колеса;

аw – міжосьова відстань (ГОСТ 2185-66).

Критерії розрахунку евольвентных зубців. Оскільки колеса в зачепленні взаємодіють своїми зубцями, то доволі часто в експлуатації спостерігаються різні пошкодження їх робочих поверхонь [13].

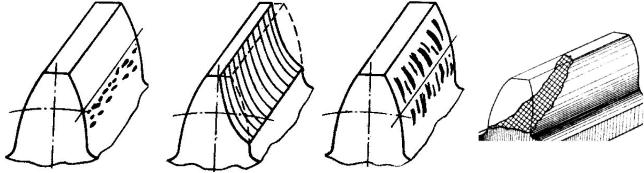

Викришування від втоми є найбільш серйозним і поширеним дефектом поверхні зубів навіть для закритих, які добре змащуються та захищених від забруднення передач (рис. 3.11,а). На робочих поверхнях з'являються невеликі поглиблення, які потім перетворюються на раковини. Викришування носить втомний характер і викликано контактними напруженнями, які змінюються по віднулевому пульсуючому циклу. Викришування приводить до підвищення контактного тиску і порушенню роботи передачі. У відкритих передачах поверхневі шари зношуються раніше, ніж в них з'являються втомні тріщини, тому викришування з'являється вельми рідко.

Для попередження викришування необхідно підвищувати твердість матеріалу термообробкою або підвищувати ступінь точності передачі, а також правильно призначати розміри з розрахунку на втому по контактним напруженням.

а б в г Рис. 3.11. Види руйнування зубців: а – викришування від втоми; б – знос; в – заїдання; г –

злам

Абразивний знос є основною причиною виходу з ладу передач при поганому змащенні (рис. 3.11,б). Це, в першу чергу, відкриті передачі, а також закриті, що знаходяться в засміченому середовищі: у гірських, дорожніх, будівельних, транспортних машинах. У зношених передач підвищуються зазори в зачепленні і, як наслідок, посилюються шум, вібрація, динамічні перевантаження; спотворюється форма зуба; зменшуються розміри поперечного перетину, а значить і міцність зуба. Основні заходи попередження зносу – підвищення твердості поверхні зубів, захист від забруднення,

94

застосування спеціальних мастил. З розрахунку на контактну витривалість абразивний знос враховується заниженням допустимих контактних напружень.

Заїдання відбувається у високонавантажених і високошвидкісних передачах (рис. 3.11,в). У місці контакту зубів виникає підвищена температура, що приводить до молекулярного зчеплення металу з подальшим відривом. Вирвані частинки потім дряпають поверхні, що труться.

Зазвичай заїдання відбуваються унаслідок витискування масляної плівки між зубців при сумісній дії високого тиску і швидкостей.

Заходи попередження тут ті ж, що і при абразивному зносі. Рекомендується також фланкирування зубців, правильний вибір сорту мастила і його охолоджування.

Інший, вид поломок, що рідше зустрічається, але не менш небезпечний, – злам зуба (рис. 3.11,г). Така поломка пов'язана з напруженнями згину, які мають віднулевой пульсуючий характер. Злам зубця може привести до вельми тяжких наслідків аж до руйнування валів і підшипників, а іноді і всього механізму. Для попередження зламу проводиться розрахунок зуба по згинальним напруженням. Такий розрахунок для закритих передач виконується як перевірочний після розрахунку по контактним напруженням. Для відкритих передач, де висока вірогідність випадкових перевантажень, цей розрахунок виконується як проектувальний. Втомне викришування, абразивний знос і заїдання обумовлені поверхневою міцністю, а злам – об'ємною міцністю зубів.

Оскільки поверхневі пошкодження – головний вид поломок для закритих передач, то розрахунок на контактну витривалість виконують як проектувальний; розрахунок на згин – як перевірочний. Для відкритих передач все навпаки, оскільки режим роботи тимчасовий або навіть разовий, а перевантаження значні.

Для виконання розрахунків на поверхневу і об'ємну міцність розглянемо сили в зубчатому зачепленні.

Сили в зубчатому зачепленні. Фактично, рух передається зубчатим зачепленням за допомогою сили нормального тиску в точці контакту зубів Fn, яка визначається, як інтеграл від контактного напруження Н за всією площею S контакту зубців:

Fn H dS , |

(3.33) |

S |

|

Проте цей інтеграл обчислити практично неможливо, оскільки невідомий точний вид функції Н .

Використовують інший прийом: ще невідому силу нормального тиску Fn спочатку розкладають на три ортогональні проекції (рис. 3.12):

o осьову силу Fa, направлену паралельно осі колеса;

o радіальну силу Fr, направлену по радіусу до центру колеса; o колову силу Ft, направлену по дотичній до ділильного кола.

95

Рис. 3.12. Сили діючі в зубчастому зачеплені: Fn – нормальна сила

Найлегше обчислити силу Ft, знаючи крутний момент Т і ділильний

діаметр dw: |

|

|

|

2Т |

|

|

|

|

|

|||

|

|

F |

. |

|

|

(3.34) |

||||||

|

|

|

|

|

|

|||||||

|

|

|

t |

|

d |

|

|

|

||||

|

|

|

|

|

|

|

W |

|

|

|

||

Радіальна сила обчислюється, знаючи кут зачеплення ( W ): |

|

|||||||||||

|

|

Fr |

Ft tg W . |

|

|

(3.35) |

||||||

Осьова сила обчислюється через колову силу і кут нахилу зубів ( ): |

||||||||||||

|

|

Fa |

Ft |

tg . |

|

|

(3.36) |

|||||

Нарешті (якщо необхідно) знаючи всі проекції, можна обчислити і |

||||||||||||

модуль нормальної сили: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ft |

|

|

|

|

2 |

2 |

|

2 |

|

|

|

|

|

||||

Fn Fa |

Fr Ft |

|

|

|

. |

(3.37) |

||||||

cos W |

cos |

|||||||||||

Нормальна сила розподілена по довжині контактної лінії, тому, знаючи довжину контактної лінії (l ), можна обчислити питоме погонне нормальне навантаження:

|

q |

n |

|

Fn |

|

|

|

|

|

Ft |

|

|

. |

(3.38) |

|

l |

b |

|

k |

|

cos |

|

|

||||||

|

|

|

|

|

|

W |

cos |

|

||||||

де |

|

|

|

|

|

|

|

|

|

|

|

|||

– коефіцієнт перекриття, |

|

|

|

|

|

|

|

|

||||||

k |

– відношення мінімальної довжини контактної лінії до середньої. |

|

||||||||||||

|

Для двох циліндричних коліс в зачепленні однойменні сили рівні, але |

|||||||||||||

протилежні. Окружна сила для шестерні протилежна напряму обертання, окружна сила для колеса направлена у бік обертання.

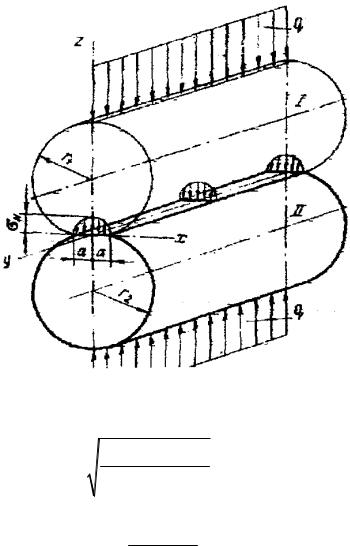

Розрахунок зубів на контактну витривалість. Аналітичними методами теорії міцності можна одержати точне вирішення для обчислення напружень в контакті двох евольвентних профілів. Проте це дуже ускладнить завдання, тому на малому майданчику контакту геометрія евольвентних профілів коректно підміняється контактом двох циліндрів (рис.3.13).

96

Рис. 3.13. Стиск циліндрів

Для цього випадку використовують формулу Герца-Бєляєва:

Н |

Eпрqn |

H , |

2 1 2 пр |

де Епр – приведений модуль пружності матеріалів шестерні і колеса:

Enp 2 E1 E2 ; E1 E2

пр – приведений радіус кривизни зубців:

|

1 |

|

1 |

|

1 |

; |

|

|

|

np |

1 |

|

|||

|

|

|

|

2 |

|||

|

1,2 0,5 dW1,2 sin W ; |

||||||

– коефіцієнт Пуассона; |

|

|

|

|

|

||

qn |

– питоме погонне нормальне навантаження; |

||||||

dW |

– діаметр початкового кола; |

|

|

|

|||

(3.39)

(3.40)

(3.41)

(3.42)

H – допустимі контактні напруження, з урахуванням фактичних умов

роботи.

Розрахунок зубців на контактну витривалість для закритих передач (тривало працюють на постійних режимах без перевантажень) виконують як проектувальний. У розрахунку задаються передавальним відношенням, яке залежить від ділильних діаметрів і визначають міжосьову відстань – aw (або модуль – m), а через нього і всі геометричні параметри зубців. Для відкритих передач контактні дефекти не характерні і цей розрахунок виконують, як

97

перевірочний, обчислюючи контактні напруження і порівнюючи їх з допустимими.

Розрахунок зубів на згин. Зуб представляють як консольну балку змінного перетину (рис.3.14), навантажену коловою і радіальною силами (згином від осьової сили нехтують).

Рис. 3.14. Згин та стискання зубця

При цьому колова сила прагне зігнути зуб, викликаючи максимальні напруження згину в небезпечному кореневому перетині, а радіальна сила стискає зуб, трохи полегшуючи його напружений стан:

A згинА стискА . |

(3.43) |

Напруження стиснення віднімається від напруження згину. Враховуючи, що напруження згину в консольній балці рівні результату від поділення згинаючого моменту Т на момент опору кореневого перетину зуба W, а напруження стиснення це сила Fr, що ділиться на площу кореневого перетину зуба, отримуємо:

|

A |

|

Т |

|

Fr |

|

Ft |

|

6l |

|

tg w |

|

m |

|

Ft |

Y ; |

(3.44) |

|||||

|

|

|

|

|

|

|

|

|

||||||||||||||

|

W |

|

bS |

|

|

|

|

S |

2 |

|

|

S |

|

bm |

H |

|

||||||

де b – ширина зуба; |

|

|

|

|

b |

|

|

|

|

m |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m – модуль зачеплення; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

YH – коефіцієнт міцності зуба. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Іноді використовують поняття коефіцієнта форми зубця: |

|

|||||||||||||||||||||

|

|

|

|

|

|

YH |

1 |

. |

|

|

|

|

|

(3.45) |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

F |

Y |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

|

|

|

|

|

|

|||

Таким чином, отримуємо в остаточному вигляді умову міцності зуба на |

||||||||||||||||||||||

згин: |

|

|

|

|

|

|

qn YH |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

A |

|

|

|

F . |

|

|

|

|

|

(3.46) |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

m |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

98

Допустиме напруження на згин (індекс F) і контактне (індекс H) залежать від властивостей матеріалу, напряму прикладеного навантаження і числа циклів напрацювання передачі:

E |

|

|

|

KF |

KFC |

|

|

||

F |

|

|

|

F |

|

|

|

; |

(3.47) |

|

|

SF |

|

|

|||||

|

|

|

|

|

|

|

|||

|

E |

|

KH |

|

|

|

|||

H |

|

|

|

H |

|

; |

|

(3.48) |

|

|

|

SH |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

де F і H – відповідно межі напруження на згинальну і контактну

витривалості;

SF і SH – коефіцієнти безпеки, залежать від термообробки матеріалів; KFC – враховує вплив двостороннього навантаження для реверсивних

передач;

KF і KH – коефіцієнти довговічності, залежні від співвідношення фактичного і базового числа циклів напрацювання.

Фактичне число циклів напрацювання знаходиться множенням частоти обертання колеса і терміну його служби в хвилинах. Базові числа циклів напруження залежать від матеріалу і термообробки зубців.

Розрахунок зубців на згин для відкритих передач (працюють на нерівномірних режимах з перевантаженнями) виконують, як проектувальний. У розрахунку задаються міцністю матеріалу і визначають модуль m, а через нього і всі геометричні параметри зубців. Для закритих передач злам зуба не характерний і цей розрахунок виконують, як перевірочний, порівнюючи напруження згину з допустимими [13].

Вибір матеріалів зубчатих передач і виду термообробки. При виборі матеріалу зубчатих коліс слід враховувати призначення проектованої передачі, умови експлуатації, вимоги до габаритних розмірів і можливу технологію виготовлення коліс.

Основним матеріалом для виготовлення зубчатих коліс є сталь. Необхідну твердість у поєднанні з іншими механічними характеристиками (а отже, бажані габарити і масу передачі) можна отримати за рахунок призначення відповідної термічної або хіміко-термічної обробки сталі.

В умовах індивідуального і дрібносерійного виробництва, в мало- і середнєнавантажених передачах, а також в передачах з великими габаритами коліс (коли термічна обробка їх ускладнена) зазвичай застосовують сталі з твердістю не більше 350 НВ, яка забезпечується нормалізацією або термополіпшенням матеріалу. При цьому можливе чистове нарізання зубів безпосередньо після термообробки з високою точністю виготовлення, а при роботі передачі забезпечується хороше притирання зубців без крихкого їх руйнування при динамічних навантаженнях.

Для рівномірного зношування зубців і кращим їх притиранням твердість шестерні НВ1 рекомендують призначати більше твердості НВ2 колеса не менше чим на (10...15) НВ.

99

В умовах великосерійного і масового виробництва доцільно застосовувати зубчаті колеса з високотвердими зубцями. При твердості більше 350 НВ її зазвичай виражають в одиницях Роквеллу – НRC (1 HRC 10 НВ).

Така твердість забезпечується після проведення зміцнюючих видів термічної і хіміко-термічної обробки: гартування (об’ємне або поверхневе), цементація з подальшим гартуванням, азотування і ін.

Застосування високоміцних матеріалів є резервом підвищення здатності до навантаження зубчатих передач, зменшення їх габаритів і маси. Проте з високою твердістю матеріалу пов'язані додаткові труднощі: погане притирання зубів, прогресуюче втомне викришування робочих поверхонь зубців, необхідність проведення термообробки після зубонарізання. Більшість видів зміцнюючої термообробки супроводжуються значним викривленням зубів. Для виправлення форми зубів, відновлення необхідного ступеня точності потрібні додаткові дорогі зубовідділочні операції (шліфування, полірування, притирання і тому подібне), що подовжує технологічний процес виготовлення зубчатих коліс і значно підвищує вартість передачі.

Рекомендовані для виготовлення зубчастих коліс марки конструкційних сталей, види їх термообробки і відповідні основні механічні характеристики приведені в табл. 3.1. При цьому важливо, щоб розміри заготовок коліс (діаметр Dзаг і товщина обода або диска Sзаг) не перевищували граничних значень Dмеж і

Sмеж.

Таблиця 3.1.

Механічні характеристики деяких сталей

Марка |

Dмеж, |

Sмеж, |

Термо- |

Твердість заготівки |

у |

|

т |

-1 |

||

|

|

серце- |

|

Н/мм2 |

|

|||||

сталі |

мм |

мм |

обробка |

поверхні |

|

|

||||

|

|

|

|

|

|

вини |

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

|

8 |

9 |

35 |

- |

- |

Н |

163...192 НВ |

550 |

|

270 |

235 |

||

40 |

120 |

60 |

П |

192...228 НВ |

700 |

|

400 |

300 |

||

45 |

- |

- |

Н |

179...207 НВ |

600 |

|

320 |

260 |

||

45 |

125 |

80 |

П |

235...262 НВ |

780 |

|

540 |

335 |

||

45 |

80 |

50 |

П |

269...302 НВ |

890 |

|

650 |

380 |

||

40Х |

200 |

135 |

П |

235...262 НВ |

790 |

|

640 |

375 |

||

40Х |

125 |

80 |

П |

269...302 НВ |

900 |

|

750 |

410 |

||

40Х |

125 |

80 |

П+СВЧ |

45...50 |

|

269...302 |

900 |

|

750 |

410 |

|

|

|

|

НRC |

|

НВ |

|

|

|

|

40ХН |

315 |

200 |

П |

235...262 НВ |

800 |

|

630 |

380 |

||

40ХН |

200 |

125 |

П |

269...302 НВ |

920 |

|

750 |

420 |

||

40ХН |

200 |

125 |

П+СВЧ |

48...53 |

|

269...302 |

920 |

|

750 |

420 |

|

|

|

|

НRC |

|

НВ |

|

|

|

|

35ХМ |

315 |

200 |

П |

235...262 НВ |

800 |

|

670 |

380 |

||

35ХМ |

200 |

125 |

П |

269...302 НВ |

920 |

|

790 |

420 |

||

35ХМ |

200 |

125 |

П+СВЧ |

48...53 |

|

269...302 |

920 |

|

790 |

420 |

|

|

|

|

НRC |

|

НВ |

|

|

|

|

100

Продовження таблиці 3.1.

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

8 |

9 |

|

35Л |

- |

- |

Н |

163...207 НВ |

550 |

270 |

235 |

|||

40Л |

- |

- |

Н |

147 НВ |

520 |

295 |

225 |

|||

45Л |

315 |

200 |

П |

207...235 НВ |

680 |

440 |

285 |

|||

40ГЛ |

315 |

200 |

П |

235...262 НВ |

850 |

600 |

365 |

|||

20Х |

|

|

|

56...63 |

|

300...400 |

|

|

|

|

18ХГТ |

200 |

125 |

П+Ц |

|

900 |

800 |

400 |

|||

12ХН3А |

|

|

|

НRC |

|

НВ |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

38ХМЮА |

- |

- |

А |

57...67 |

|

30...35 |

1050 |

900 |

500 |

|

|

|

|

|

НRC |

|

НRC |

|

|

|

|

35ХМ |

- |

40 |

Г |

45...53 НRC |

1060 |

1400 |

500 |

|||

40ХН |

||||||||||

|

|

|

|

|

|

|

|

|

||

Примітки: 1. У графі "Термообробка" прийняті наступні позначення: Н – нормалізація, П – поліпшення, CВЧ – гартування струмами високої частоти, Г – об'ємне гартування, Ц – цементація, А – азотування.

2. Для циліндричних і конічних коліс з виточками прийняти менше із значень Dзаг, Sзаг.

Розрахунок допустимого напруження. Допустимі контактні напруження. Розрахунок на втому робочих поверхонь зубців коліс при циклічним контактним напруженням базується на експериментальних кривих втоми [1], які зазвичай будують в напівлогарифмічних координатах (рис.3.15).

Рис. 3.15. Криві втоми у напівлогарифмічних координатах: H – найбільша напруження циклу, NH – число циклів вантажень H lim( H0)1 – межа витривалості матеріалу, NHG(NH0) – базове число циклів (абсциса точки перелому кривої втоми)

Допустимі контактні напруження розраховують для кожного зубчатого колеса передачі по формулі:

H |

|

H limb1,2 |

ZN1,2 ; |

(3.49) |

|

||||

1,2 |

|

SH1,2 |

|

|

де H limb1,2 – визначають по емпіричних залежностях, вказаних в табл.3.2;

1 У розрахункових формулах даного розділу в дужках приведені умовні позначення величин, які були прийняті в технічній літературі раніше.