- •Методичні вказівки

- •Стислі теоретичні відомості

- •Загальні відомості

- •Класифікація металорізальних верстатів

- •Позначення металорізальних верстатів за класифікацією енімв

- •Кожній моделі верстата присвоюється номер, що складається з трьох або чотирьох цифр.

- •Порядок виконання роботи

- •Індивідуальне завдання до лабораторної роботи № 1

- •Приклад виконання індивідуального завдання до лабораторної роботи № 1:

- •Методичні вказівки

- •Зміст звіту по виконаній лабораторній роботі

- •Приклад виконання індивідуального завдання до лабораторної роботи № 3:

- •Методичні вказівки

- •Зміст звіту по виконаній лабораторній роботі

- •Питання для самоперевірки

- •Приклад виконання індивідуального завдання до лабораторної роботи № 4:

- •Тип верстата – вертикально-фрезерний

- •Тип верстата – горизонтально-фрезерний

- •Стислі теоретичні відомості

- •Методичні вказівки

- •Приклад виконання індивідуального завдання до лабораторної роботи № 5:

- •Стислі теоретичні відомості

- •Методичні вказівки

- •Зміст звіту по виконаній лабораторній роботі

- •Питання для самоперевірки

- •Додатки

- •"Технологія конструкційних матеріалів"

Методичні вказівки

Лабораторну роботу виконують групи студентів із трьох – чотирьох осіб.

Студенти вивчають будову вертикально-свердлильного верстата, основні вузли і частини та їх призначення, органи управління, технічні характеристики і технологічні можливості. Кожний студент виконує індивідуальне завдання, видане викладачем.

Зміст звіту по виконаній лабораторній роботі

найменування лабораторної роботи;

мета роботи;

оснащення роботи;

розшифровка марки верстата згідно системи ЕНІМВ;

короткі теоретичні відомості про обробку на свердлильних верстатах

рисунок загального вигляду верстата з позначенням його основних вузлів і органів управління;

призначення позначених на рисунку основних вузлів верстата і органів управління;

висновок по виконаній роботі;

індивідуальне завдання (на окремому аркуші).

Питання для самоперевірки

Елементи режиму різання при свердлінні, розсвердлюванні, зенкеруванні та розвертанні отворів та їх визначення.

Головний рух та рух подачі при роботі на вертикально-свердлильному верстаті.

Які роботи виконують на вертикально-свердлильних верстатах?

Пристрої для закріплення заготовок на столі вертикально-свердлильного верстата.

Призначення горизонтально-свердлильних верстатів.

Головний рух та рух подачі при роботі на горизонтально-свердлильному верстаті.

Способи закріплення інструментів в шпинделі вертикально-свердлильного верстата.

Що означають останні дві цифри в позначенні вертикально-свердлильних верстатів?

Рисунок 2.1 – Схеми обробки отворів

Рисунок 2.2 – Закріплення інструмента на свердлильних верстатах (а, б, в) та універсальні пристрої для встановлення і закріплення заготовок

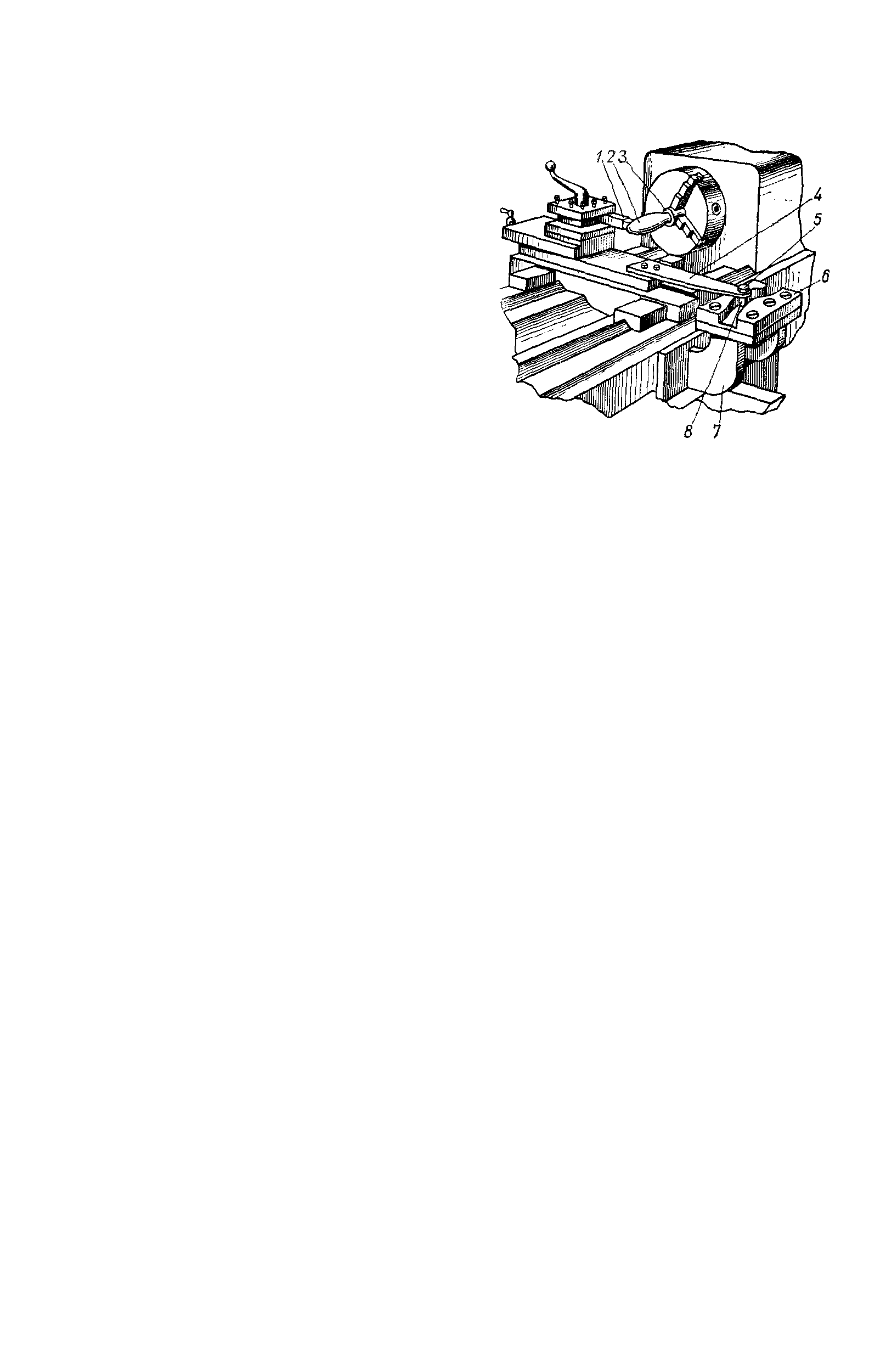

Рисунок 2.3 – Загальний вигляд, основні вузли та органи управління

вертикально-свердлильного верстата 2А13

ІНДИВІДУАЛЬНЕ ЗАВДАННЯ ДО ЛАБОРАТОРНОЇ РОБОТИ № 2

Завдання 1. Для вказаного діаметра отвору згідно варіанту з таблиці 2.1 вибрати з довідника (таблиця 2.2) різальні інструменти та їх розміри для обробки отворів за 7-8 квалітетам точності в суцільному матеріалі. Дані занести в таблицю 2.3.

Таблиця 2.1

|

Варіант |

Діаметр отвору |

Варіант |

Діаметр отвору |

Варіант |

Діаметр отвору |

Варіант

|

Діаметр отвору |

|

1 |

Ø35Н8 |

5 |

Ø15Н8 |

9 |

Ø22Н7 |

13 |

Ø14Н7 |

|

2 |

Ø40Н7 |

6 |

Ø50Н7 |

10 |

Ø38Н8 |

14 |

Ø16Н7 |

|

3 |

Ø25Н8 |

7 |

Ø42Н8 |

11 |

Ø45Н7 |

15 |

Ø20Н8 |

|

4 |

Ø20Н7 |

8 |

Ø42Н7 |

12 |

Ø45Н8 |

16 |

Ø38Н7 |

Таблиця 2.3

|

Діаметр отвору, мм |

Діаметр, мм | |||||

|

Свердла |

Зенкера |

Розвертки для отвору 8 квалітету точності |

Розвертки для отвору 7 квалітету точності | |||

|

першого |

другого |

чорнової |

чистової | |||

|

|

|

|

|

|

|

|

Завдання 2. Згідно даних таблиці 2.3 та рисунку 2.4 виконати необхідні схеми обробки отвору з розмірами (для отворів 7 квалітету точності розвертку показувати тільки чистову). Сформулювати переходи до схем.

Рисунок 2.4 – Схеми обробки отворів

Таблиця 2.2

Приклад виконання індивідуального завдання до лабораторної роботи № 2:

ІНДИВІДУАЛЬНЕ ЗАВДАННЯ ДО ЛАБОРАТОРНОЇ РОБОТИ № 2

Завдання 1. Для вказаного діаметра отвору згідно варіанту з таблиці 2.1 вибрати з довідника (таблиця 2.2) різальні інструменти та їх розміри для обробки отворів за 7-8 квалітетам точності в суцільному матеріалі. Дані занести в таблицю.

|

Варіант |

Діаметр отвору |

|

16 |

Ø38Н7 |

Таблиця

|

Діаметр отвору, мм |

Діаметр, мм | |||||

|

Свердла |

Зенкера |

Розвертки для отвору 8 квалітету точності |

Розвертки для отвору 7 квалітету точності | |||

|

першого |

другого |

чорнової |

чистової | |||

|

Ø38Н7 |

25 |

36 |

37,75 |

- |

37,93 |

38 |

Завдання 2. Згідно даних таблиці та рисунку 2.1 виконати необхідні схеми обробки отвору з розмірами. Сформулювати переходи до схем.

Перехід 1 Перехід 2 Перехід 3 Перехід 4

Перехід 1: Свердлити отвір ø25

Перехід 2: Розсвердлити отвір до ø36

Перехід 3: Зенкерувати отвір до ø37,75

Перехід 4: Розвернути отвір до ø38Н7

Лабораторна робота № 3

Вивчення інструментів для обробки на токарних і свердлильних верстатах

Мета роботи

ознайомитись з основними інструментальними матеріалами;

ознайомитись з класифікацією токарних різців та застосуванням різців різних типів;

ознайомитись з центровими інструментами для обробки отворів.

Оснащення роботи

Комплект ріжучих інструментів: токарні різці, свердла, зенкери, розвертки, мітчики.

Плакати зі схемами обробки заготовок на токарно-гвинторізному та вертикально-свердлильному верстатах.

Послідовність виконання роботи

Ознайомитись з теоретичними відомостями про основні інструментальні матеріали

Вивчити класифікацію токарних різців, їх основні частини і елементи та ознайомитись із застосуванням різців різних типів

Ознайомитись з інструментами для обробки отворів: свердлами, зенкерами, розвертками, їх типами та основними частинами

Оформити звіт за результатами роботи

Стислі теоретичні відомості

Основні частини і елементи різця (Рисунок 3.1)

Різець складається з робочої частини, або головки і тіла, або стержня, який призначений для закріплення різця в різцетримачі. Головку різця заточують так, щоб утворити на ній такі поверхні: передню, якою сходить стружка, дві задні, обернені до заготовки, що обробляється. Перетин передньої і задніх поверхонь утворює різальні кромки різця. Різальну кромку, яка виконує основну роботу різання, називають головною різальною кромкою, а другу – допоміжною. Сполучення головної і допоміжної різальних кромок утворює вершину різця.

Задню поверхню, що проходить через головну різальну кромку, називають головною задньою поверхнею, а поверхню, яка проходить через допоміжну різальну кромку – допоміжною задньою поверхнею.

Основні інструментальні матеріали

Ріжучий інструмент під час роботи знаходиться під дією високого тиску і температур. Тому до матеріалів, з яких виготовляється ріжуча частина інструменту, ставляться дуже високі вимоги. Вони повинні мати такі властивості: твердість, що перевищує твердість оброблювального матеріалу; високу зносостійкість; високу теплостійкість; значну механічну міцність; достатню в'язкість.

До основних інструментальних матеріалів належать:

вуглецеві інструментальні сталі;

леговані інструментальні сталі, в тому числі швидкоріжучі;

тверді сплави;

мінералокерамічні матеріали;

абразивні матеріали.

Класифікація токарних різців

Для обробки заготовок на токарних верстатах застосовують різноманітні різці, які класифікують за наступними ознаками :

1) За матеріалом різальної частини розрізняють різці з швидкоріжучої сталі, твердосплавні і мінералокерамічні.

2) За конструкцією різці поділяють на суцільні і складені. В суцільних різцях тільки робоча частина різця може бути виготовлена з одного куска швидкоріжучих сталей Р9, Р18, Р9К5, Р6М5 та інших (з теплостійкістю до 600...650°С) і приварена до стержня з конструкційної сталі. В складених різцях різальна частина оснащена пластинами з швидкоріжучих сталей, твердих сплавів чи мінералокераміки. Пластинка з'єднується з державкою різця механічно, зварюванням або паянням. Залежно від призначення різця пластинки можуть бути різної форми. Пластинки зі сплавів групи ВК (вольфрамові) призначені для обробки чавунів, кольорових сплавів, пластмас; групи ТК (титановольфрамові) – для обробки сталей та інших в'язких матеріалів; групи ТТК (титанотанталовольфрамові) – для обробки важкооброблюваних жароміцних сплавів. Теплостійкість твердих сплавів становить 900...1000°С. Пластинки з мінералокераміки завдяки високій теплостійкості (до 1200°С) дають змогу обробляти навіть загартовані сталі, але вони дуже крихкі і не витримують ударних навантажень.

3) За розташуванням головної ріжучої кромки: праві та ліві. (Рисунок 3.2)

У правих різців (2) головна ріжуча кромка розташована з боку великого пальця правої руки, накладеної долонею на різець так, щоб пальці були направлені до вершини різця. Праві різці працюють при подачі справа-наліво (9, 11).

У лівих різців (1) головна ріжуча кромка розташована з боку великого пальця лівої руки, накладеної долонею на різець так, щоб пальці були направлені до вершини різця. Ліві різці працюють при подачі зліва-направо (1, 4).

За розташуванням осі головки різця в плані відносно його тіла (Рисунок 3.2): прямі (1...8, 10, 11, 15) та відігнуті (9, 12...14).

За характером обробки: чорнові (обдирні) та чистові.

За призначенням (по виду обробки) (Рисунок 2): прохідні (1, 2, 4, 7, 8, 9, 11), підрізні, відрізні (3), розточні (12, 13), різьбові (10, 14), канавні (5, 6), фасонні (15).

Застосування різців різних типів

Прохідні різці призначені для обточування зовнішніх поверхонь. Вони бувають прямі та відігнуті.

Прохідні прямі або упорні з головним кутом в плані φ = 90° застосовують при обробці зовнішніх або торцевих поверхонь (ступінчасті валики, нежорсткі деталі та інші).

Прохідні відігнуті з кутом φ = 45° дозволяють вести обробку не лише циліндричних але й торцевих поверхонь з поперечною подачею.

Для чистової обробки застосовують різці двох типів: різці з закругленою вершиною і широкі чистові різці з прямолінійною головною ріжучою кромкою. Перші застосовують для порівняно невеликих , а другі – для великих поверхонь заготовок.

Підрізні різці призначені для обробки торцевих поверхонь, перпендикулярних осі обертання деталі, вони працюють з поперечними подачами.

Відрізні різці застосовують при відрізанні заготовок або оброблених з прутка деталей . Довжина головки цих різців повинна бути дещо більшою за радіус заготовки.

Розточні різці призначені для розточування наскрізних і глухих отворів. Для розточування наскрізних отворів застосовують різці з кутом φ = 60°, а для розточування глухих отворів – різці з кутом φ = 95°.

Різьбові різці застосовують для нарізання зовнішніх та внутрішніх нарізок. Форма різальної частини різця повинна відповідати профілю нарізки, що нарізається.

Фасонні різці призначені для обробки фасонних поверхонь. Профіль різальної частини різця повинен відповідати профілю оброблювальної поверхні.

Канавкові різці застосовують для прорізання канавок різного профілю: прямокутних, трапецеїдальних та інших.

Обробку різних поверхонь на токарних верстатах дивись рисунки 3.3...3.7.

Обробка отворів центровим інструментом

Обробку отворів за допомогою різних різальних інструментів виконують на свердлильних, токарних, револьверних, розточних та деяких інших металорізальних верстатах.

Центровим інструментом виконують такі види робіт: свердління, розсвердлювання, зенкерування, розвертання, зенкування, цекування, нарізання нарізок.

Свердла

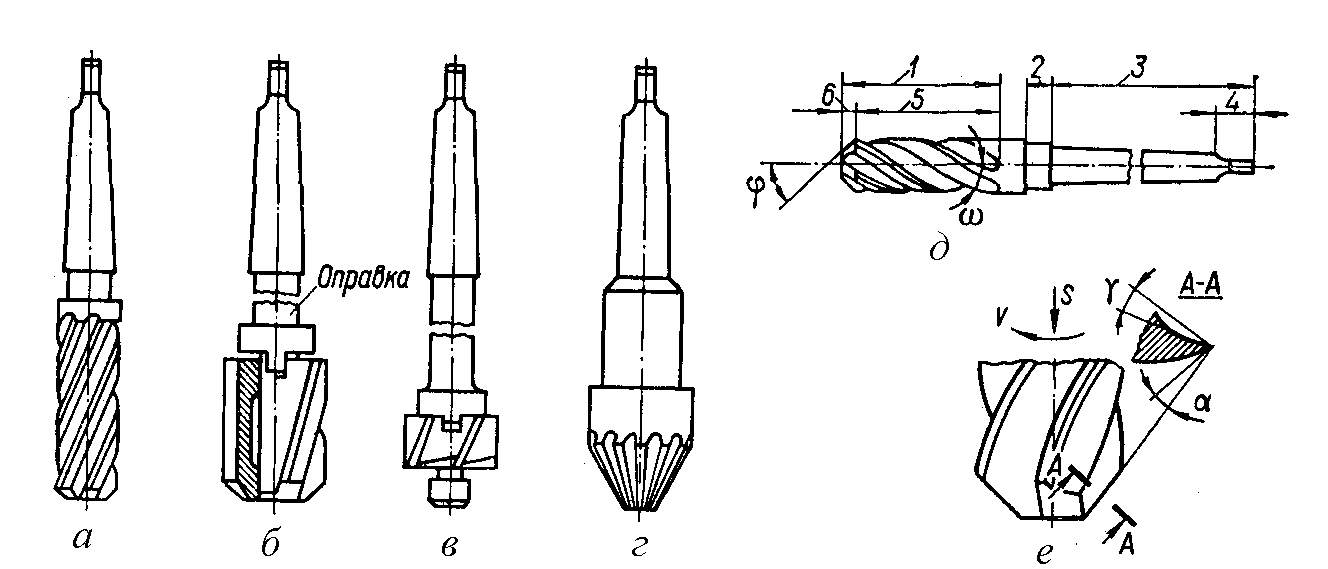

Розрізняють такі типи свердел (Рисунок 3.8): перові (а), спіральні (б), для глибокого свердління (в), центрувальні (г), для кільцевого свердління (д) та інші.

перові, що являють собою стержень або закріплювану в оправці пластинку з різальними кромками, заточеними під кутом 2φ = 80... 150°. Застосовують їх в основному для свердління отворів у твердих поковках і відливках та для обробки ступінчастих отворів. Матеріал пластинок – швидкорізальна сталь або твердий сплав.

спіральні – найбільш поширений тип свердел. Виготовляють їх діаметром 0,1...80 мм. Спіральне свердло (Рисунок 3.9, а, б) складається з різальної частини 1, напрямної 2, шийки 3, хвостовика 4, лапки (або поводка) 5. Різальна частина виконує основну роботу різання. Напрямна частина спрямовує свердло в отворі і забезпечує виготовлення отвору потрібного діаметра. Хвостовик призначений для закріплення свердла в шпинделі верстата і може бути циліндричним або конічним. Свердла з конічним хвостовиком встановлюють безпосередньо в конусний отвір шпинделя верстата, а якщо розміри конусів не співпадають, то використовують перехідні втулки. Для кріплення свердел з циліндричним хвостовиком застосовують свердлильні кулачкові патрони. Лапка служить упором при вибиванні зі шпинделя свердел з конічним хвостовиком. У свердел з циліндричним хвостовиком поводок попереджує провертання свердла в патроні.

свердла для глибокого свердління – однолезові та дволезові застосовують при свердлінні отворів, глибина яких в 5 і більше разів більше діаметра.

центрувальні свердла призначені для утворення центрових гнізд у заготовках, що оброблюються на верстатах в центрах.

Свердла для кільцевого свердління – застосовують для свердління глибоких отворів, діаметр яких перевищує 75 мм.

Різальна частина спірального свердла (Рисунок 3.9, в) включає в себе передню (6) і задню (7) поверхні, головну (8) і допоміжну (9) різальні кромки, а також поперечну кромку (10). Передньою поверхнею свердла є гвинтова поверхня канавки, якою сходить стружка. Задня поверхня – це обернена до поверхні різання поверхня, що утворюється при заточуванні свердла.

Головні різальні кромки свердла утворюються на перетині передніх і задніх його поверхонь. Кут між головними різальними кромками 2φ у свердел для обробки сталі і чавуну становить 116...118°, для свердління м'яких і в'язких матеріалів (алюмінію, силуміну) –80...90°, для свердління твердих і крихких матеріалів –130...140°.

В головній січній площині N-N, перпендикулярній до головної різальної кромки, свердло має форму різця з притаманними йому геометричними параметрами.

Кут ω – кут нахилу гвинтової канавки – вимірюють по зовнішньому діаметру. Зазвичай ω=18...30°.

Кут нахилу поперечної різальної кромки ψ у стандартних свердел дорівнює 50...55°.

Для зменшення тертя свердла об стінки отвору на напрямній частині його залишають дві вузькі гвинтові стрічки завширшки 0,2...2,6 мм , а решту її роблять меншого діаметра. З цією ж метою діаметр свердла зменшують у напрямі до хвостовика на 0,03...0,1 мм на кожних 100 мм довжини. Глибина різання при свердлінні дорівнює половині діаметра свердла. Свердла виготовляють з легованої сталі 9ХС, швидкорізальних сталей Р6М5 та оснащених твердим сплавом ВК6, ВК8 та інших.

Зенкери

Для підвищення точності форми отворів отриманих після свердління, лиття, штампування, а також для обробки торцевих поверхонь використовують багатолезвійний інструмент – зенкер. Зенкери обробляють отвори за 11 квалітетом точності і забезпечують шорсткість поверхні Rz 20...40 мкм.

Розрізняють наступні основні види зенкерів:

1) спіральні (Рисунок 3.10, а, б), які служать для збільшення діаметра попередньо отриманого отвору, підвищення його точності і зменшення шорсткості поверхні;

2) циліндричні з напрямною цапфою (Рисунок 3.10, в) – призначені для обробки циліндричних заглиблень під головки гвинтів та для обробки торцевих поверхонь;

3) конічні (зенківки) (Рисунок 3.10, г), для обробки конічних заглиблень під гвинти з потайною головкою, центрових отворів, зняття фасок в отворах і т.п.;

Найбільш широке застосування мають циліндричні зенкери. За способом кріплення зенкери бувають хвостові цільні або зварні діаметром 10...З0 мм; хвостові збірної конструкції діаметром 32...75 мм; насадні цільні діаметром 25...60 мм; насадні збірної конструкції діаметром 40...120 мм. Крім того зенкери роблять з напаяними твердосплавними пластинками .

На відміну від свердла зенкер не має поперечної різальної кромки і кількість зубців у нього 3...6.

Спіральний хвостовий зенкер (Рисунок 3.10, д) складається з робочої частини 1, шийки 2, хвостовика 3, лапки 4. Робоча частина зенкера, в свою чергу, складається з ріжучої 6 та калібрувальної 5 частин. Різальні кромки, що виконують основну роботу різання, розташовані під кутом φ = 45...60° до осі зенкера. Калібрувальна (напрямна) частина виконана зі зворотною конусністю до хвостовика з метою зменшення тертя і зношування калібруючих зубців.

Розвертки (Рисунок 3.11)

Для кінцевої обробки отворів 7...10 квалітету точності з шорсткістю поверхні Ra 0,32...1,25 мкм використовується багатолезвійний осьовий різальний інструмент – розвертка.

Залежно від способу застосування розвертки поділяють на ручні і машинні;

За формою оброблюваного отвору розрізняють циліндричні, конічні, та ступінчасті розвертки;

За способом кріплення розрізняють кінцеві (хвостові) та насадні розвертки;

За конструкцією розвертки поділяють на цільні та збірні.

Ручні розвертки використовують для обробки циліндричних та конічних отворів вручну. Вони виготовляються з швидкорізальних сталей та легованої сталі 9ХС і працюють при малих швидкостях. Розвертки діаметром 3...40 мм мають циліндричний хвостовик з квадратом, яким вони кріпляться у воротку. Машинні розвертки застосовують для обробки отворів на свердлильних, токарних, координатно-розточних та інших верстатах. Вони виготовляються з швидкорізальних сталей або оснащуються пластинами з твердрго сплаву.

Розвертка складається з робочої частини (1), шийки (2) і хвостовика (3) (Рисунок 3.12). Робоча частина розверток складається з ріжучої (6) і калібрувальної (5) частин. Кут φ у ручних розверток дорівнює 1...2°, а в машинних – для оброблення крихких і твердих матеріалів φ = 3..5° і для в’зких матеріалів φ = 12..15°.

Калібрувальна частина має циліндричну стрічку шириною 0,05...0,3 мм для кращого направлення в отворі при роботі і збереження діаметра розвертки. Розвертки хвостові виготовляють діаметром 3...50 мм, а насадні – до 100 мм.

Кількість зубців у розверток становить 6...12 і більше (парна кількість).

Мітчики

Для утворення різьби в отворах використовують мітчики, які за конструкцією та використанням поділяються на наступні типи:

- слюсарні або ручні, які виготовляють комплектом з 2 або 3 штук;

- машинно-ручні одинарні або в комплекті з 2 штук, які призначені для нарізання метричної і трубної різьби в наскрізних і глухих отворах, як на верстаті так і вручну;

- машинні для нарізання метричної різьби в глухих і наскрізних отворах;

- гайкові для нарізання різьб в гайках на гайкорізних верстатах;

До основних конструктивних елементів мітчика відносяться ріжуча (забірна) частина, калібрувальна частина та хвостовик для закріплення мітчика в патроні. (Рисунок 3.13)

Ріжуча частина виконує основну роботу різання. Калібрувальна частина служить для зачищення і калібрування різьби. Мітчики виготовляють з прямими або гвинтовими канавками. Хвостовик мітчика має циліндричну форму з квадратом на кінці для затиску і передачі крутного моменту.

Профіль різьби мітчика повинен відповідати профілю різьби, що нарізається.

Методичні вказівки

Лабораторну роботу виконують групи студентів із трьох – чотирьох осіб.

Студенти вивчають основні інструментальні матеріали, класифікацію різців та їх застосування, а також знайомляться з інструментами для обробки отворів. Кожний студент виконує індивідуальне завдання, видане викладачем.

Зміст звіту по виконаній лабораторній роботі

найменування лабораторної роботи;

мета роботи;

оснащення роботи;

короткі теоретичні відомості про основні інструментальні матеріали, різці та інструменти для обробки отворів;

рисунки різальних інструментів для обробки на токарних і свердлильних верстатах;

висновок по виконаній роботі;

індивідуальне завдання (на окремому аркуші).

Питання для самоперевірки

Які інструменти використовують при роботі на токарних верстатах?

Які інструменти використовують при роботі на свердлильних верстатах?

Основні інструментальні матеріали.

Класифікація токарних різців.

Центрові інструменти для обробки отворів.

Основні частини і елементи різця.

Застосування різців різних типів (по виду обробки).

Рисунок 3.1 Елементи токарного прямого прохідного різця

Рисунок 3.2 Типи токарних різців

Рисунок 3.3 Обробка площин (а, б, в) і відрізання заготовок (г, д) на токарному верстаті

Рисунок 3.4 Обробка конічних поверхонь на токарному верстаті

Рисунок 3.5 Обробка фасонних поверхонь різцями:

а – суцільним, б – з механічним кріпленням різальної частини,

в – дисковий різець

Рисунок 3.6 Обробка фасонної Рисунок 3.7 Схема встановлення поверхні за копіром різьбового різця за шаблоном

Рисунок 3.8 Типи свердел

Рисунок 3.9 Елементи і геометричні параметри

спірального свердла

Рисунок 3.10 Типи зенкерів; елементи і геометричні параметри

спірального зенкера

Рисунок 3.11 Типи розверток:

а – ручна прямозуба; б – машинна прямозуба; в – спіральна (з гвинтовими канавками); г – насадна циліндрична; д – циліндрична, що регулюється;

е, ж, з – комплект конічних розверток (чорнова, проміжна, чистова).

Рисунок 3.12 Елементи і геометричні параметри розвертки

Рисунок 3.13 Елементи мітчика:

1 – ріжуча (забірна) частина, 2 – калібрувальна частина

ІНДИВІДУАЛЬНЕ ЗАВДАННЯ ДО ЛАБОРАТОРНОЇ РОБОТИ № 3

Завдання 1. Згідно варіанту з таблиці 3.1 порахувати глибину різання при вказаних видах та розмірах обробки. Виконати ескізи до зроблених розрахунків, проставити на них умовні розміри, показати глибину різання.

Таблиця 3.1

|

Види обробки |

Варіанти |

Дані для розрахунків | |||||||||

|

Діаметр першого свердла, мм |

Діаметр другого свердла, мм |

Діаметр зенкера, мм |

Діаметр розвертки, мм |

Точіння зовнішньої поверхні |

Розточування внутрішньої поверхні | ||||||

|

Діаметр поверхні до обробки, мм |

Діаметр поверхні після чорнового точіння, мм |

Діаметр поверхні після чистового точіння, мм |

Діаметр отвору до обробки, мм |

Діаметр отвору після чорнового розточування, мм |

Діаметр отвору після чистового розточування, мм | ||||||

|

свердління та наступне розсвердлювання отвору |

1 |

25,0 |

43,0 |

- |

- |

- |

- |

- |

- |

- |

- |

|

2 |

15,0 |

28,0 |

- |

- |

- |

- |

- |

- |

- |

- | |

|

3 |

20,0 |

33,0 |

- |

- |

- |

- |

- |

- |

- |

- | |

|

свердління та наступне зенкерування отвору |

4 |

14,0 |

- |

14,85 |

- |

- |

- |

- |

- |

- |

- |

|

5 |

17,0 |

- |

17,85 |

- |

- |

- |

- |

- |

- |

- | |

|

6 |

23,0 |

- |

24,8 |

- |

- |

- |

- |

- |

- |

- | |

|

свердління та наступне розвертання отвору |

7 |

5,8 |

- |

- |

6,0 |

- |

- |

- |

- |

- |

- |

|

8 |

2,9 |

- |

- |

3,0 |

- |

- |

- |

- |

- |

- | |

|

9 |

4,8 |

- |

- |

5,0 |

- |

- |

- |

- |

- |

- | |

|

зенкерування та наступне розвертання отвору |

10 |

12,0 |

- |

12,85 |

13,0 |

- |

- |

- |

- |

- |

- |

|

11 |

24,0 |

- |

25,8 |

26,0 |

- |

- |

- |

- |

- |

- | |

|

12 |

30,0 |

- |

31,75 |

32,0 |

- |

- |

- |

- |

- |

- | |

|

чорнове та наступне чистове точіння зовнішньої циліндричної поверхні |

13 |

- |

- |

- |

- |

35,0 |

31,0 |

30,0 |

- |

- |

- |

|

14 |

- |

- |

- |

- |

13,0 |

10,0 |

8,8 |

- |

- |

- | |

|

чорнове та наступне чистове розточування внутрішньої циліндричної поверхні |

15 |

- |

- |

- |

- |

- |

- |

- |

55,0 |

58,5 |

60,0 |

|

16 |

- |

- |

- |

- |

- |

- |

- |

10,0 |

13,2 |

15,0 | |