Ответы на билеты / Билет №29

.docБилет №29

1.

Тормозные механизмы Тормозные

механизмы служат для создания

искусственного сопротивления вращению

колес автомобиля. В тормозных системах автомобилей наиболее

распространены Фрикционные тормозные

механизмы, принцип действия которых

основан на силах трения вращающихся

деталей о невращающиеся. По форме

вращающейся детали колесные тормозные

механизмы делят на барабанные

и дисковые.

тормозных системах автомобилей наиболее

распространены Фрикционные тормозные

механизмы, принцип действия которых

основан на силах трения вращающихся

деталей о невращающиеся. По форме

вращающейся детали колесные тормозные

механизмы делят на барабанные

и дисковые.

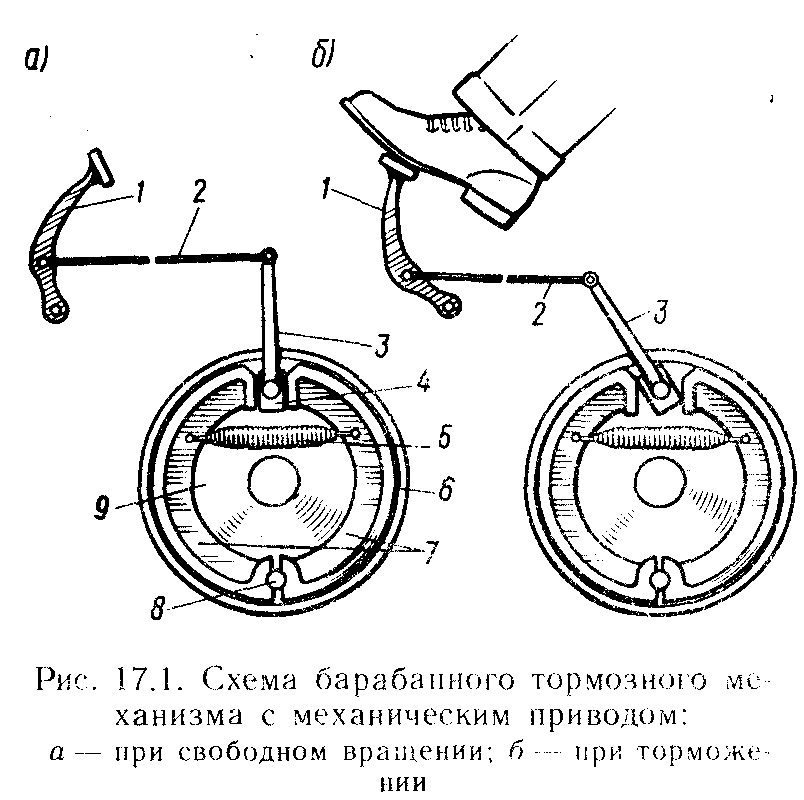

Барабанный тормозной механизм (рис. 17.1, а) с механическим приводом состоит из двух колодок 7 с фрикционными накладками. Колодки надеты на оси 8, закрепленные на неподвижном тормозном диске 9. Между собой они стягиваются пружиной 5. Все детали тормоза расположены внутри тормозного барабана 6, прикрепленного к ступице колеса или полуоси. Между колодками находится разжимное устройство — кулак 4 и рычаг 3, закрепленные на одном валике. Рычаг через тягу 2 связан с педалью 1 тормоза.

При нажатии на тормозную педаль 1 (рис. 17.1, б) тяга 2 перемешается влево, рычаг 3 поворачивает кулак 4 (см. рис. 17.1, а), который разводит колодки 7, прижимая их к вращающемуся тормозному барабану 6. За счет сил трения, возникающих между накладками колодок 7 и барабаном 6, скорость вращения барабана, а следовательно, и колеса уменьшается. При отпускании педали 1 тормоза пружина педали возвращает ее в исходное положение, а пружина 5 отводит колодки 7 от тормозного барабана 6. Между колодками и барабаном образуется зазор, и колесо может свободно вращаться.

На передних колесах многих легковых автомобилей семейства ГАЗ, ВАЗ, АЗЛК. и др. устанавливают дисковые тормозные механизмы, обеспечивающие более эффективное торможение, чем колодочные.

К олесный

дисковый тормозной механизм (рис.

21.3, а, б) с гидроприводом состоит из

тормозного диска 7, закрепленного на

ступице колеса. Тормозной диск вращается

между половинками 8 и 9 скобы,

прикрепленной к стойке 4 передней

подвески. В каждой половине скобы

выточены колеси ые цилиндры с большим

13 и малым 12 поршнями.

олесный

дисковый тормозной механизм (рис.

21.3, а, б) с гидроприводом состоит из

тормозного диска 7, закрепленного на

ступице колеса. Тормозной диск вращается

между половинками 8 и 9 скобы,

прикрепленной к стойке 4 передней

подвески. В каждой половине скобы

выточены колеси ые цилиндры с большим

13 и малым 12 поршнями.

При нажатии на тормозную педаль жидкость из главного тормозного цилиндра перетекает по шлангам 2 в полости колесных цилиндров и передает давление на поршни, которые, перемещаясь с двух сторон, прижимают тормозные колодки 10 к диску 7, благодаря чему и происходит торможение.

Отпускание педали вызывает падение давления жидкости в приводе, поршни 7-?и 12 под действием упругости уплотнительных манжет и осевого биения диска отходят "от него, и торможение прекращается.

Приводом тормозов называется совокупность устройств, предназначенных для передачи усилия, создаваемого водителем на педали или рычаге, к тормозным механизмам.

Р абочий

тормоз с гидравлическим приводом (рис.

17.4) состоит из главного тормозного

цилиндра 13,

создающего давление жидкости в

гидравлической системе привода и

сообщающегося с резервуаром 8

для тормозной жидкости; колесных

тормозных цилиндров 5, передающих

давление тормозной жидкости на тормозные

колодки; соединительных трубопроводов

и шлангов. В отдельных случаях в

гидропривод может быть включен

разделитель тормозных механизмов,

регулятор давления, усилитель.

абочий

тормоз с гидравлическим приводом (рис.

17.4) состоит из главного тормозного

цилиндра 13,

создающего давление жидкости в

гидравлической системе привода и

сообщающегося с резервуаром 8

для тормозной жидкости; колесных

тормозных цилиндров 5, передающих

давление тормозной жидкости на тормозные

колодки; соединительных трубопроводов

и шлангов. В отдельных случаях в

гидропривод может быть включен

разделитель тормозных механизмов,

регулятор давления, усилитель.

П ри

нажатии на педаль 10

шток 9 перемещает поршень 12,

который вытесняет жидкость по

трубопроводам 3,

2 и 11

к рабочим тормозным цилиндрам 5. Под

давлением жидкости поршни 4

и 7 раздвигаются и через опорные стержни

передают тормозные усилия колодкам 1

и 14, которые

фрикционными накладками прижимаются

к тормозному барабану, вызывая

торможение колес. При отпускании педали

колодки, находящиеся на неподвижной

оси 15,

под действием стяжных пружин 6

отходят от барабана и возвращают

поршни в исходное положение, вытесняя

жидкость по трубопроводу обратно в

главный тормозной цилиндр. При этом

давление в трубопроводах остается

избыточным, благодаря чему устраняется

возможность проникновения воздуха

в систему.

ри

нажатии на педаль 10

шток 9 перемещает поршень 12,

который вытесняет жидкость по

трубопроводам 3,

2 и 11

к рабочим тормозным цилиндрам 5. Под

давлением жидкости поршни 4

и 7 раздвигаются и через опорные стержни

передают тормозные усилия колодкам 1

и 14, которые

фрикционными накладками прижимаются

к тормозному барабану, вызывая

торможение колес. При отпускании педали

колодки, находящиеся на неподвижной

оси 15,

под действием стяжных пружин 6

отходят от барабана и возвращают

поршни в исходное положение, вытесняя

жидкость по трубопроводу обратно в

главный тормозной цилиндр. При этом

давление в трубопроводах остается

избыточным, благодаря чему устраняется

возможность проникновения воздуха

в систему.

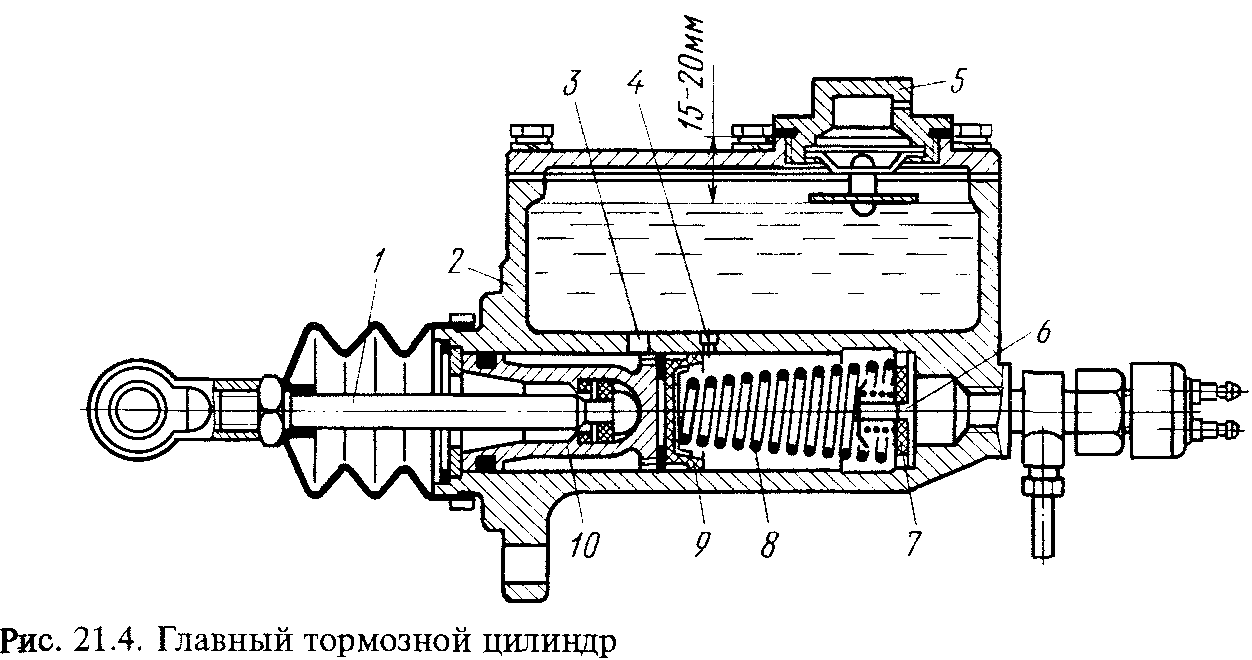

Главный тормозной цилиндр. Для преобразования механического усилия, приложенного к педали, в давление жидкости, служит главный тормозной цилиндр. Главный тормозной цилиндр (рис. 21.4) приводится в действие от тормозной педали, установленной на кронштейне кузова. Корпус 2 главного цилиндра выполнен совместно с резервуаром для тормозной жидкости. Внутри цилиндра находится алюминиевый поршень 10 с уплотнительным резиновым кольцом. Поршень может перемещаться под действием толкателя 1, соединенного шарнирно с педалью. Днище поршня упирается через стальную шайбу в уплотнительную манжету 9, прижимаемую пружиной 8. Она же прижимает к гнезду впускной клапан 7, внутри которого расположен нагнетательный клапан 6. Внутренняя полость цилиндра сообщается с резервуаром компенсационным 4 и перепускным 3 отверстиями. В крышке резервуара сделано резьбовое- отверстие для заливки жидкости, закрываемое пробкой 5. При нажатии на тормозную педаль под действием толкателя 7 поршень с манжетой перемещается и закрывает отверстие 4, вследствие чего давление жидкости в цилиндре увеличивается, открывается нагнетательный клапан 6 и жидкость поступает к тормозным механизмам. Если отпустить педаль, то Давление жидкости в приводе снижается и она перетекает обратно в цилиндр. При этом избыток жидкости через компенсационное отверстие 4 возвращается в резервуар. В то же время пружина 8, Действуя на клапан 7, поддерживает в системе привода небольшое Избыточное давление после полного отпускания педали.

П ри

резком отпускании педали поршень 10

отходит в крайнее Положение быстрее,

чем перемещается манжета 9,

и жидкость начинает заполнять

освобождающуюся полость цилиндра.

Одновременно в полости возникает

разрежение. Чтобы устранить его, в Днище

поршня имеются отверстия, сообщающие

рабочую полость цилиндра с внутренней

полостью поршня. Через них жидкость

перетекает в зону разрежения, чем и

устраняется нежелательный подсос

воздуха в цилиндр. При дальнейшем

перемещении манжеты жидкость вытесняется

во внутреннюю полость поршня и далее

через перепускное отверстие 3

в резервуар.

ри

резком отпускании педали поршень 10

отходит в крайнее Положение быстрее,

чем перемещается манжета 9,

и жидкость начинает заполнять

освобождающуюся полость цилиндра.

Одновременно в полости возникает

разрежение. Чтобы устранить его, в Днище

поршня имеются отверстия, сообщающие

рабочую полость цилиндра с внутренней

полостью поршня. Через них жидкость

перетекает в зону разрежения, чем и

устраняется нежелательный подсос

воздуха в цилиндр. При дальнейшем

перемещении манжеты жидкость вытесняется

во внутреннюю полость поршня и далее

через перепускное отверстие 3

в резервуар.

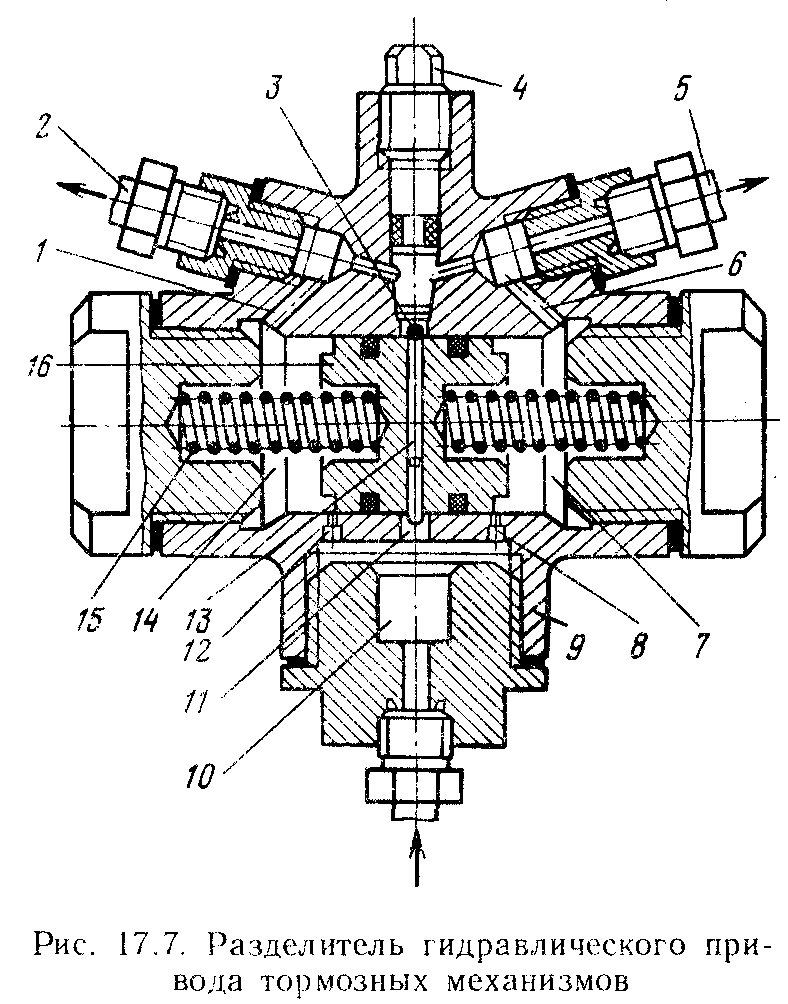

Разделитель тормозов. Для автоматического отключения неисправной линии гидравлического привода в систему вводится разделитель тормозных механизмов (рис. 17.7). Он состоит из корпуса 9, внутри которого находятся два поршня 16, прижимаемые пружинами 15 к. упорному кольцу 3.

При нажатии на педаль жидкость поступает в полость 10 и по каналу 11 проходит в полость 13 между

поршнями 16. Под давлением жидкости поршни расходятся, сжимая пружины 15. При этом давление жидкости, находящейся в полостях 7 и 14 повышается и по каналам 1 и 6 и трубопроводам 2 и 5 передается к тормозным механизмам передних и задних колес.

При повреждении одной из ветвей гидропривода давление жидкости в соответствующей полости (7 или 14) падает и поршень этой полости удерживается в крайнем наружном положении силой остаточного давления 0,08—0,12 МПа жидкости в линии главный цилиндр — разделитель, преодолевающей сопротивление его пружины.

В это время поршень перекрывает соответствующее компенсационное отверстие 8 или 12, жидкость из главного цилиндра в поврежденную ветвь не поступает и во время торможения перемещается только поршень исправной ветви гидропривода.

П ризнаком

отказа в работе одной части привода

является «провали-вание» педали тормоза

при первом торможении При последующих

торможениях «провал» тормозной

педали не ощущается, так как жидкость

расходуется только на привод исправной

части гидропривода. В этом случае

тормозная система работает с меньшей

эффективностью.

ризнаком

отказа в работе одной части привода

является «провали-вание» педали тормоза

при первом торможении При последующих

торможениях «провал» тормозной

педали не ощущается, так как жидкость

расходуется только на привод исправной

части гидропривода. В этом случае

тормозная система работает с меньшей

эффективностью.

При прокачке гидропривода от попавшего в систему воздуха используют клапан прокачки 4.

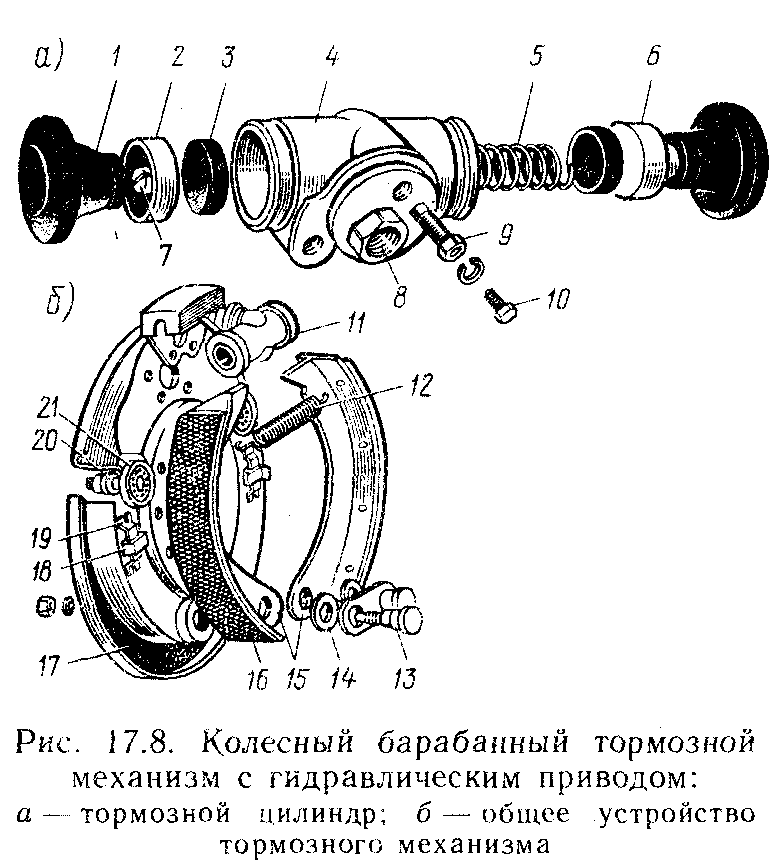

Колесный тормозной цилиндр. Для преобразования давления жидкости в механическое усилие на колодках служит колесный тормозной цилиндр. Колесные цилиндры бывают двух- и одпопоршневые. В чугунном корпусе 4 двухпоршневого цилиндра (рис. 17.8, а) расположены два поршня 2 и 6, две уплотнительные манжеты 3 и пружина 5. С торцов на цилиндр надеты грязезащитные колпаки 1. В поршни запрессованы стальные толкатели 7, в прорези которых заходят торцы тормозных колодок. К отверстию 8 подводится жидкость из магистрали. Через верхнее отверстие, закрываемое конусом перепускного клапана 9, выпускают воздух при его попадании в магистраль. Канал в клапане 9 предохраняется от загрязнения болтом 10 или колпачком.

В колесных тормозных цилиндрах легковых автомобилей ГАЗ, ВАЗ, АЗЛК и др. установлено простое оригинальное приспособление для автоматического поддержания постоянного зазора между тормозным барабаном и антифрикционной накладкой колодки.

Приспособление состоит из двух разрезанных колец, установленных в цилиндре с большим натягом. В кольце нарезана резьба с шириной канавки 3,5 мм. В эту резьбу ввернуты поршни, имеющие резьбу, но с шириной канавки 1,5 мм. Таким образом, поршень может в осевом направлении перемещаться на 2 мм, что соответствует нормальному зазору между накладкой и барабаном. При износе фрикционных накладок 2-миллиметровый ход поршня не обеспечивает прилегания колодок к барабану, и наступает момент, когда поршень своим буртиком потянет за собой кольцо, преодолевая усилие его посадки.

При обратном перемещении колодок сила стяжной пружины колодок оказывается недостаточной для обратного перемещения кольца, и оно остается в новом положении. Перемещением кольца в новое положение и достигается автоматическая установка необходимого зазора между фрикционными накладками тормозных колодок и барабаном.

Колесный колодочный механизм (рис. 178, б) с гидроприводом состоит нч опорного диска 17, прикрепленного к фланцам поворотных цапф передней оси или к фланцам полуосевых рукавов заднего моста. В верхней части диска установлен тормозной цилиндр 11. В нижней его части укреплены опорные пальцы 13 с бронзовыми эксцентриками 14, па которые установлены тормозные колодки 15. Поворот опорных пальцев 13 позволяет регулировать зазор между колодками и тормозным барабаном. К колодкам прикреплены фрикционные накладки 16. Верхние концы ребер колодок входят в прорези толкателей поршней колесного цилиндра. Колодки размещены внутри тормозного барабана, прикрепленного к ступице колес винтами. Во фланце барабана предусмотрено отверстие для проверки (щупом) зазоров между колодками и барабаном. Колодки 15 опираются на регулировочные эксцентрики 21 и прижимаются к ним пружиной 12. Эксцентрики удерживаются от поворачивания пружинами 20. Установленные на опорном диске 17 скобы 18 с пластинчатыми пружинами 19 удерживают колодки 15 от боковых смещений. Относительно тормозного барабана колодки центрируются эксцентриками 21 и эксцентриками 14 опорных пальцев 13.

Регулятор давления в гидроприводе задних колес автомобиля. Регулятор служит для автоматического регулирования силы торможения в зависимости от нагрузки на заднюю ось и состояния дорожного покрытия. При торможении происходит динамическое перераспределение нагрузки, приходящейся на переднюю и заднюю оси. Наличие регулятора давления автоматически снижает давление тормозной жидкости в гидроприводе задних колес, т. е. снижает эффективность торможения при уменьшении нагрузки на заднюю подвеску.

Р

Регулятор давления 6 (рис. 17.9) автомобиля «Москвич-2140» установлен на кронштейне 5. Рычаг 4 регулятора установлен на валу 3 и соединен с балкой 11 заднего моста при помощи специальной одновитковой нагрузочной пружины 8 через резиновую втулку 9 и шток 10. При таком соединении любое изменение вертикальной нагрузки на задний мост будет вызывать прогиб рессор и перемещение кузова относительно балки заднего моста, что в свою очередь вызывает изменение закрутки витка нагрузочной пружины 8, и, как следствие, перемещение рычага 4,

приводящего в действие механизм регулятора 6. В результате этого в необходимый момент происходит частичное или полное выключение ветви гидропривода задних колес, чем достигается регулирование тормозного момента на задних колесах и прекращение их блокировки. Зазор между концом штока 7 поршня и болтом 1 должен быть 0,1 мм, который регулируется после отвертывания контргайки 2.

На автомобилях ВАЗ соединение регулятора с балкой заднего моста осуществляется при помощи рычага и торсиона.

Усилитель тормозного привода

Чтобы облегчить торможение автомобиля, оборудованного гидравлическим тормозным приводом, применяют усилители. Усилители бывают вакуумные, гидровакуумные, пневматические, пневмогидравлические и электрические. Чаще всего применяются гидровакуумные усилители, использующие разрежение во впускном трубопроводе двигателя.

На автомобилях семейства ГАЗ, ВАЗ, АЗЛК и др. устанавливают гидровакуумный усилитель, в котором разрежение во впускном трубопроводе двигателя используется для создания дополнительного давления жидкости в гидравлическом приводе тормозов.

Тормозные жидкости их состав, марки. В качестве тормозных жидкостей применяют спиртокасторовые смеси и гликоли. Тормозные жидкости по характеру подразделяются на спиртокасторовые и гликолевые. Спиртокасторовые жидкости БСК ЭСК обладают хорошими смазывающими свойствами, не вызывают коррозии металлических деталей гидравлического привода и не оказывают разрушающего действия на резиновые детали, но они имеют неудовлетворительные вязко-температурные свойства. Гликолевая тормозная жидкость ГТЖ-22М обладает удовлетворительными вязко - температурными свойствами но обладает плохими смазывающими свойствами, вызывает коррозию металлов гидравлического привода, кроме того она ядовита. Смешивать тормозные жидкости, изготовленные на разных основах, нельзя, так как это приводит к расслоению жидкости и потере не основных эксплуатационных свойств. Применяют след-е торм-е жидк.:БСК, «Нева», «Томь», «Роса»

2.охарактеризуйте элементы дорог и перечислите основные требония к содержанию автодорог и улиц.

Дорога – инженерное сооружение для перевозки грузов. К основным элементам автодороги, влияющий на уровень эффективности н безопасности дорожного движения относят: - план трассы; - продольный и поперечный профили; -уклоны; - кривизну в плане и профиле; -тип и состояние покрытия; -число полос движения; -ширина полосы движения; -ширина проездной части; -ширина обочины; -наименьшая ширина укрепленной полосы; -наименьшая ширина разделительной полосы между разными направлениями движения; ширина земляного полотна. - Полоса отвода: земельное полотно и дорожная одежда. Главный элемент – покрытие дороги, должно обеспечить высокие сцепные качества за весь период при любых условиях. Согласно СНИП 2.05.02.-85 дороги делятся на пять основных категорий.

Автодорога состоит из комплекса сооружений, обеспечивающих безопасное движение транспортных средств с расчетной скоростью на всем протяжении в течении всего года. при любых погодных условиях. Движение автомобилей происходит по полосе поверхности дороги . называется проезжей частью. К ней с двух сторон примыкают обочины. Проездная часть располагается на земляном полотне. Его сооруж. для обеспечения устойчивости проезжей части и сглаживания неровностей рельефа. На участках понижения местности, на сырых н заболоченных участках земляное полотно упр в виде насыпи - искусственно насыпанного н уплотненного грунта. Отдельные возвышения местности срезают в этом случае земляное полотно проходит в выемке. Воду, притекающую или стекающую с поверхности дороги отводят системой водоотводных канав и лотков в пониженные места. Отвод из низких мест воды производят путем устройства специальных водопропускных сооружений в виде труб и мостов. При пересечении с другими автодорогами используют тоннели, эстакады и путепроводы. Улицей назыв-ся полоса территории города, ограниченная застройкой и предназначенная для движения транспорта и пешеходов. В состав улиц и дорог входят проезжие части, тротуары, полосы зеленых насаждений я полосы для прокладки подземных инженерных сетей и сооружений. В необходимых случаях - полосы для трамвайного движения, разделение Движения разных направлений, а также полосы для проезжих частей местного движения и иных дорожек. Содержание дорог и городских улиц возлагается на дорожную службу: ремонт, поддержание дороги и улиц в чистоте, устранение дефектов, поддерживать шероховатость поверхности. Очистка от снега и льда. Содержание дорожных знаков., разметка дорог и устройство ограждений в опасных местах. Кроме того включает: учет движения, озеленение, освещение, инвентаризацию и охрану дорог.

3. Последовательность проектирования технологических процессов.

В условиях массового производства ТП разраб-ся подробно для всех деталей изделия. На нормализированные и стандартные детали разбар-ся типовые ТП. В единичном произв-ве ограничиваются сокращенной разработкой. Исключение составляют сложные и дорогие детали, особенно в тяжелом машиностроении.

Этапы проектирования ТП:

1) Определение типа производства и метода работы.

2) Выбор метода получения заготовки

3) Выбор установочных баз

4) Составление маршрута обработки деталей. При построении маршрута исходят из того, что каждый последующий метод должен быть точнее предыдущего. Технологический допуск на промежуточный размер и качество поверхности, полученные на предыдущем этапе обработки, должны находиться в тех пределах, при которых возможно нормальное использование намеченного последующего метода обр-ки. Выбор маршрута обр-ки поверхн. на послед-х этапах проектирования связан с установлением припусков на эту поверхность.

5) Расчет промежуточных припусков.

6) Выбор оборудования, приспособлений, инструментов. Тип реж-го инструмента выбирают по принятому методу обработки. Его размер определяют либо по произведенному ранее расчету промежуточных размеров заготовки (для зенкеров, разверток и протяжек), либо после установления режимов резания, расчетом на прочность по силе резания (для резцов).

7)Установление режимов резания (глубины, подачи, скорости резания). Они определяют точность, качество обраб-ой поверхности, производительность и себестоимость обр-ки. Сначала устанавливают глубину резания, затем подачу, затем скорость.

8) Установление норм времени и квалификации исполнителей.

9) Оформление технической документации. Маршрутная карта, Операционная карта, расчетно-технологические карты (при проектир-ии на станках с ЧПУ), Карты эскизов и схем – графическое изображение ТП, Спецификация технологической документации – перечень всех технологич-х докум-в выпущенных на изделие. Технологические инструкции – описание спец-х приемов работы или методов контроля, правил пользования оборуд-ем приспособлениями и т.д. Материальные ведомости – содержат предварительные данные по подготовке производства. Ведомость оснастки – содержит перечень стандартных и спец. приспособлений и инструментов для оснащения ТП.

4. Производственная программа по эксплуатации пассажирского автомобильного транспорта. 1. Производственная мощность определяется количеством а/м-тонно-дней на предприятии. Аспис=А1+А2 - А3, где Аспис – списочное кол-во а/м данной модели; А1 – кол-во а/м на начало планир. года; А2 – кол-во а/м поступивших на АТП за год; А3 – кол-во а/м выбывших за год. Среднесписочное кол-во а/м (АСС) в планир. периоде опре-м по формуле:

Асс = (А1D1+А2D2 - А3D3) / D1, где D1 – продолж-ть планир. периода, дни; D2 – число дней пребывания поступивших на АТП а/м в планир. периоде; D3 – число дней недоработки а/м, выбывших в планир. периоде. Умножением среднеспис. кол-ва а/м каждой марки на г/п и кол-во дней работы в планир. период определяют списочное кол-во а/м-тонно-дней по каждой марке а/м. Просуммировав данные по всем маркам а/м на АТП, получим общее спис. кол-во а/м-тонно-дней на АТП.

По каждому маршруту рассчитывается след-е показатели работы: 1) протяженность маршрута, км; 2) нулевой пробег, км за день; 3) скорость сообщения исходя из величины технич. скорости и длит-ти остановок для посадки и высадки пассаж-в; 4) время в рейсе, в часах; 5) продолжи-ть пребывания автобуса на линии в рабочий день в соответствии с принятым режимом работы на линии.; 6) кол-во рейсов за день. Пробег автобуса - за рабоч. день на маршруте опред-ся умножением протяженности маршрута на кол-во рейсов. Общесуточный пробег – добавлением к получаемому рез-ту нулевого пробега за день. Для кажд. маршрута с учетом пассажиропотока выбирают модель автобуса. Исходя из характер-ки пассажиропотока, принятой частоты движения автбусом и используемой модели автобуса опред-ют кол-во автоб-в, необходимых на маршруте. Суммируем производит-ть всех автоб-в, работающих на маршруте и опред-ем производит-ть всего парка. (чел. в сутки, …..год, ….мес.).