5. Підготовчі роботи.

Вибір способу проведення підготовчої виробки.

Умови при виборi способу проведення виробки:

- кут нахилу штреку – 0 град.;

- коефіцієнт мiцностi : вугілля - 1,5; порід - 2,5 - 6;

Вугiлля багате на метан. Пласт загрозливий за викидами вугілля та газу.

Виробка знаходиться на глибинi 850 метрiв.

Площа перерiзу виробки в проходцi – 15,9 м2.

Для даних умов приймаємо комбайновий спосiб проходки, так як мiцнiсть порiд достатньо низька i застосування комбайну буде найбiльш доцiльним. При комбайновій технології процес проведення виробки носить безупинний характер, досягається високий рівень механізації і безпеки робіт, забезпечується велика стійкість оголених порід, тому що не порушується масив за контуром виробки, підвищується швидкість проведення, продуктивність праці, знижується собівартість готової виробки. Приймаючи до уваги мiцнiсть порiд, кут нахилу шару, площу перерiзу виробки, приймаємо комбайн 4ПП2М. Транспортування відбитої гірничої маси буде здійснюватись стрічковим конвеєром 1ЛТП-80. Крiплення виробки здiйснювати триланковим металевим податливим крiпленням iз спецпрофiлю СВП-17, провiтрювання вибою – за допомогою вентилятора мiсцевого провiтрювання ВЦ–9.

1.5. Розрахунок параметрiв проведення виробки(швидкостi).

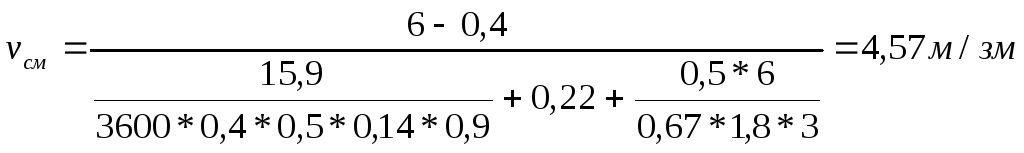

При комбайновій технології проведення виробок технологічно можливу швидкість проведення виробки орієнтовно можна визначити за формулою:

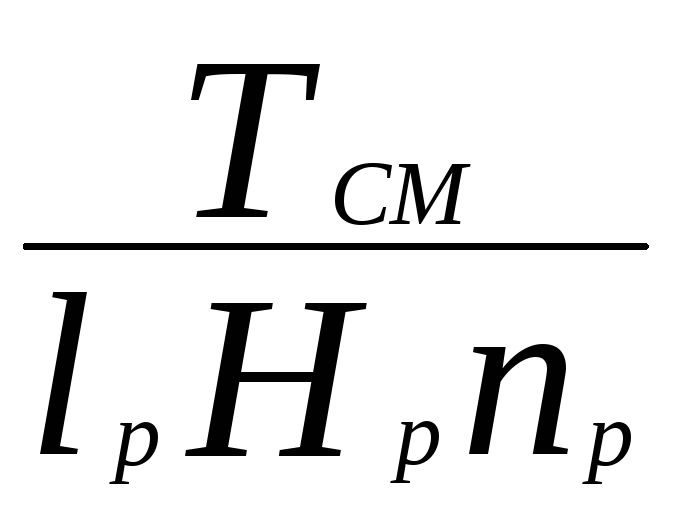

,

,

де ![]() -тривалість зміни, годин;

-тривалість зміни, годин; ![]() =

6 годин

=

6 годин

![]() =0,3-0,5

годин – тривалість підготовчо-заключних

операцій;

=0,3-0,5

годин – тривалість підготовчо-заключних

операцій;

m – товщина шару породи, що виймається, м; m=0,4

В = 0,4-0,55 – ширина захвату виконавчого органу комбайна, м;

![]() -

площа поперечного перетину виробки у

проходженні,

-

площа поперечного перетину виробки у

проходженні,

![]() ;

;![]() =15,9

=15,9

![]() =0,14

м/с – максимальна швидкість виконавчого

органу поперек виробки;

=0,14

м/с – максимальна швидкість виконавчого

органу поперек виробки;

![]() - коефіцієнт простоїв комбайна;

- коефіцієнт простоїв комбайна;

ТI= ;

;

![]() - коефіцієнт розрихлення породи

- коефіцієнт розрихлення породи

lp- довжина риштака конвеєра, м;

Нp- норма виробки на нарощування конвеєра, риштаків/люд.-зміну;

np=3-6-кількість людин, зайнятих нарощуванням конвеєра;

![]() =0,5;

L=0,5м –

відстань між рамами кріплення;

=0,5;

L=0,5м –

відстань між рамами кріплення;

![]() -

норма виробки на кріплення, рам/люд.-зміну;

-

норма виробки на кріплення, рам/люд.-зміну;

![]() =1,8

=1,8

![]()

![]() =3;

=3;

![]()

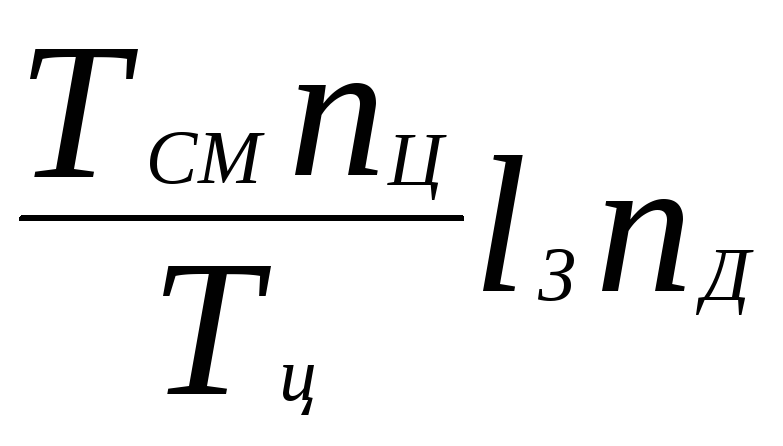

При цьому отримаємо місячну швидкість проведення виробки:

Vміс

= ,

,

де nд= 25 – кiлькiсть дiб у мiсяцiпо проходцiвиробки;

nц=2 – кількість циклів за добу.

Vміс

=![]() м/міс.

м/міс.

Коректуємо швидкість за допомогою поправочних коефіцієнтів, що враховують відхилення від номенклатурних гірничотехнічних умов:

![]()

де к1 – коефіцієнт, що враховує щільність встановлення рам, к1 =0,9;

к2 – коефіцієнт, що враховує присічку порід, к2 =0,9;

к8 – коефіцієнт, що враховує капіж на робочого, к8 =0,85;

к9 – коефіцієнт, що враховує роздільне виймання та транспортування вугілля та породи, к9 =0,85;

Загальний поправочний коефіцієнт визначається шляхом перемноження окремих коефіцієнтів, але не нижче 0,65.

![]() м/міс

м/міс

Нормативна швидкість проведення підготовчих виробок за таких умов:

![]() ,

,

де

![]() =1,2

– коефіцієнт, що враховує нові технології;

=1,2

– коефіцієнт, що враховує нові технології;

135 м/місяць - нормативна швидкість.

![]() м/міс

м/міс

З обліком противикидних заходів нормативна швидкість становить:

![]()

де кз – коефіцієнт, що враховує проведення спеціальних заходів, кз = 0,7;

![]() м/міс

м/міс

Нормативи є мінімальними, тому встановлення місячного плану проходки для підготовчого вибою допускається або на рівні нормативу або вище цього рівня. Отже, остаточно приймаємо місячну швидкість посування вибою vм = 149 м/міс, vсм = 2,98м/зміну.

Форма поперечного перерізу гірської виробки, тип і матеріал кріплення.

Робота була виконана по підготовчому вибою штреку пласта l1. Глибина розробки –950м. Кількість повітря, що проходить по виробці в період експлуатації, - 5 м3/с. Довжина виробки - 1800 м.

З огляду на термін служби штреку (2 роки), властивості пересічних порід і з огляду на глибину проведення застосовуємо аркову форму поперечного перерізу виробки.

Тип кріплення - металева трьох ланкова, податлива з профілю СВП-17. Затягування покрівлі -з/б, боків - з/б.

Визначення розмірів поперечного перерізу виробки.

Розміри поперечного переріза виробки визначаються головним чином:

• - габаритами засобів підземного транспорту;

• - величиною зазорів, дотримуваної по "Правилах безпеки у вугільних і сланцевих шахтах";

• - вимогою пропуску визначеної кількості повітря з допустимою швидкістю його руху;

• - створенням умов безремонтної підтримки виробки.

Розміри поперечного перерізу виробки аркової форми визначаються шляхом підбора типового перетину на підставі мінімальної ширини виробки у світлі на висоті 1800мм;

b= 1040мм- ширина вагона монорейкового шляху 6ДМКУ;

b= 1100мм - ширина конвеєра;

b= 400мм - зазор між конвеєром і монорейковим транспортом;

b= 850 мм – ширина проходу для людей між аркою та МРД;

b= 400 мм – зазор між конвеєром та аркою;

h0= 1650мм - висота устаткування;

h’= 200 мм – висота баластового прошарку.

=75° - кут нахилу кріплення (аркового).

![]() мм

мм

Прийнятий перетин перевіряється на швидкість руху повітря за формулою

![]()

gm=15 м3/т – виділення метану;

d=0,75 – відсотковий вміст, що допускається у вихідному струмені повітря;

d0=0 – процентний вміст метану у свіжому повітрі;

Sсв=11,5 м2– площа перетину виробки у світлі;

К=1,45 – коефіцієнт затрат повітря та резерву;

![]() м/с

м/с

швидкiсть повiтря повинна

бути в межах

![]()

Vmin = 0,25 м/с; Vmах = 4 м/с; 0,252,94

Механічний розрахунок металевого податливого кріплення.

Аркове податливе кріплення у цілях спрощення розрахунку можна розглядати як 3-х шарнірне. У опорних шарнірах А та В існують реакції:

вертикальна

![]()

та

горизонтальна

![]() ,

,

де p – вертикальне розподілене навантаження на раму кріплення, Н/м;

np – горизонтальне розподілення навантаження на кріплення, Н/м;

h = 3,38 м – висота арки у проходженні, м;

r – радіус верхняка у проходці, м (r=1,05·r’; r’=2,32- радіус верхняка у світлі, r=1,05·2,32=2,44 м).

![]()

де Q – величина гірничого тиску, Н;

Кн=1,1 – коефіцієнт перевантаження;

l = 4,9 м– прольот арки у проходженні;

![]()

де =27440 Н/м3 – питома вага порід;

L=0,67 м – крок встановлення кріплення;

f=4 – міцність порід за шкалою Протодіаконова;

![]()

де Sсв = 11,5 м2 – площа поперечного перетину виробки у світлі.

![]() Н

Н

![]() Н/м

Н/м

![]()

![]() Н

Н

![]() Н/м

Н/м

![]() м

м

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Вигинаючий момент на криволінійній дільниці

![]()

![]() Н·м

Н·м

Продольна сила:

![]()

![]() Н

Н

Кріплення перевіряється на відповідність напружень у точці С граничними значеннями для матеріалу спецпрофілю:

,

,

де m=0,8 – коефіцієнт умов роботи кріплення;

Wx=50,3·10-6 м3 – момент опору кріплення;

F=21,73·10-4 м2 – площа поперечного перетину профілю;

с – розраховане напруження у точці С, Н/м2

пр.max – граничне напруження для даного типу профілю, Н/м2;

![]() Н/м2

Н/м2

1.3.1 – Параметри спец профілів

|

Найменування та номер профілю

|

СВП17 |

СВП19 |

СВП22 |

СВП27 |

СВП33 |

|

|

50,3 |

61,3 |

74,8 |

100,2 |

138,5 |

|

F, |

21,73 |

24,44 |

27,91 |

34,37 |

42,5 |

|

|

36Г2С: 800* | ||||

Обираємо профіль СВП17.

Провiтрювання виробки.

Розрахунок виробки повітря, необхідний для провітрювання тупикових виробок, проведених за допомогою прохiдницьких комбайнiв роблять по видiленню метану,розрiдженню газiв пiсля пiдривання, по числу людей, мiнiмальнiй швидкості повiтря у виробці та в привибiйному просторі виробки з урахуванням температури. Остаточно приймають найбiльший результат.

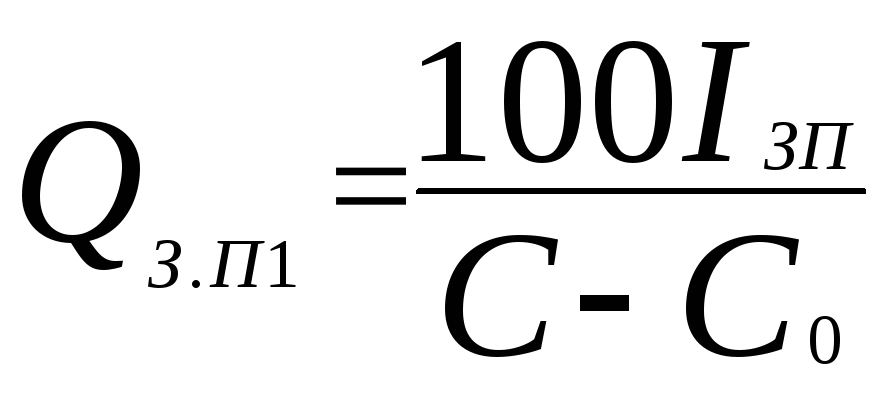

1.6.1.Розрахунок повiтря за газовидiленням.

![]()

де С – максимально допустима концентрацiя метану у вихiдному струменi по ПБ, %. С=1%.

Со – концентрація метану у свiжому струменi,%.Со=0,05%.

Iзп– газовидiлення з гiрського масиву, м3/хв.,

![]()

Iповгазовиділення з нерухомихоголених поверхней, м3/хв;

Iо.у.п газовиділення з відбитого вугілля, м3/хв;

![]()

де mп- повна потужність вугільних пачок пласта, м;

Vп- проектна швидкість посування вибою тупикової виробки, м/сут;

Кт– коефіцієнт, що враховує вплив часу проведення виробки на газовиділення з нерухомих поверхонь пласта.

На основі даних о фактичному метановиділенні зі стінок виробки на протязі її проведення визначається фактичне значення різниці між природною та залишковою метанообильністю:

![]() ,

,

де Іпов.ф. – фактичне метановиділення з оголених поверхонь вугільного пласта в виробку, м3/хв;

Vп.ф. – фактична швидкість посування ділянки виробки, для якого визначається Іпов.ф., м/добу, Vп.ф. = 3,3 м/добу;

кт.ф. – коефіцієнт, що враховує зміну метановиділення в часі, визначається по таблиці 3.2 або формулі (3.7) в залежності від Тпр.ф., кт.ф. = 0,45;

Тпр.ф. – фактична тривалість проведення ділянки виробки, для якого визначається Іпов.ф., діб, Тпр.ф. = 24 діб;

Мп.ф. – фактична потужність вугільного пласта на цій ділянці виробці, м, Мп.ф. = 1,3м;

![]() ,

,

де Qп – витрати повітря в тупиковій виробці в 10-15м від її устя, м3/хв;

Си – середня концентрація метану в вихідному струмені тупикової виробки в 10-15 м від її устя, %;

С0 – середня концентрація метану перед ВМП, %

![]() ,

%

,

%

![]() %

%

![]() ,

%

,

%

![]() %

%

![]() м3/хв,

м3/хв,

![]() м3/т,

м3/т,

![]() м3/хв.

м3/хв.

![]() ,

,

де j – технічна продуктивність комбайну, т/хв, приймається по таблиці 3.3 [1], j = 0,7т/хв;

Кгу– коефіцієнт, що враховує час прибування відбитого вугілля у вибої;

![]() ,

,

де Ту– час надходження (дегазації) вугілля в привибійному просторі, хв;

a, b – коефіцієнти, що характеризують газовіддачу з відбитого вугілля, приймаються в залежності від Ту;

![]() ,

,

Sуг – площа перетину виробки по вугіллю в проходці, м2, Sуг = 15,9 м2;

lц – просування проходки за цикл безперервної роботи комбайну, яке дорівнює відстані між арками (рамами) кріплення, але не менше 1м, lц = 0,67м;

γ – щільність вугілля, γ = 1,34 т/м3;

![]() хв. ;

хв. ;

При Ту=20,4 хв., а2 = 0,118; b2 = 0,25; 1

![]() ,

,

![]() м3/хв.

м3/хв.

Іn= 0,54 + 1,19 = 2,04 м3/хв.

![]() м3/хв

м3/хв

--------------------------------

X - природна метаноносність пласта, м3/т;

![]()

Xг - природна метаноносність пласта, м3/т с. б. м;

X0 - залишкова метаноносність вугілля, м3/т;

![]()

де Xог - залишкова метаноносність вугілля, м3/т с. б. м.;

![]()

kWA3 - коефіцієнт переліку метаноносності пласта на вугілля, (долі од.)

![]()

W, AЗ- відповідно пластова вологість та зольність вугілля, %;

![]()

![]() м3/т

с. б. м.;

м3/т

с. б. м.;

![]() м3/т;

м3/т;

![]()

![]() м3/хв.

м3/хв.

![]() м3/хв.

м3/хв.

Іn= 0,19.+ 1,96 = 2,15 м3/хв.

---------------------------

За найбільшою кiлькiстю одночасно працюючих людей.

Qзп2=6*nл;

де nл– максимальна кiлькiсть людей, що знаходяться в пiдготовчому вибої, люд.

6 – кiлькiсть повiтря в хвилину належне по ПБ на одну людину;

Qзп2 = 6*6 = 36м3/хв

1.6.3. За мiнiмальною швидкiстю повiтря у виробцi.

Qзп3 = 60*Vmin*S ;

де Vmin=0,25м/с–мiнiмально допустима швидкiсть руху повiтря, м/с;

S=11,5 – площа поперечного перетину виробки, м2;

Qзп3=60*0,25*11,5=172,5 м3/хв.

1.6.4. За мiнiмальною швидкiстю повiтря в привибiйному просторiв залежностiвiд температури.

Qзп4 = 20*Vmin*S;

Vmin=0,5м/с – мiнiмально допустима швидкiсть руху повiтря у залежностiвiд температури.

Qзп4 = 20*0,5*11,5=115 м3/хв

Для подальших розрахунків приймаємо найбільше з одержаних значень витрат повітря:

Qзп= 3,57 м3/с.,

Аеродинамiчний опiр гнучкого трубопроводу без витокiв повiтря.

Rmp = rmp*(lmp+20*dmp*n1+10*dmp*n2);

де rmp= 0,016

lmp=1800 м – довжина трубопроводу, м.

dmp=1м – дiаметр трубопроводу, м.

n1 = 1 – кiлькiсть поворотiв трубопроводу на 90 град., шт.

n2 = 0 – кiлькiсть поворотiв трубопроводу на 45 град., шт.

Rmp = 0,016*(1800+20*1*1)=29,12

Подача вентилятора визначається за формулою:

Qв=Qзп*Kym mp,

де Qзп- необхiдна витрата повiтря, м3/хв. Визначають за формулою:

Qзп=maxQзп1,Qзп2,Qзп3,Qзп4;

Qзп=214м3/хв.=3,57м3/с.

Кym mp=2,37– коефiцiєнт витокiв трубопроводу;

Qв=3,57*2,37=8,46м3/с.

Депресiя, утворювана в гнучкому трубопроводi:

![]()

![]()

![]() Па

Па

Вибiр вентилятора вiдбувається шляхом нанесення розрахункового режиму його роботи Qв, hв на аеродинамiчну характеристику вентилятору. Виходячи з аеродинамiчних характеристик приймаємо вентилятор ВЦ-9.

Навантаження гірничої маси.

Так як вiдбiйка гірничої маси буде здійснюватись за допомогою прохiдницького комбайну 4ПП-2М, то навантаження гірничої маси буде здійснюватись за допомогою навантажувального пристрою цього комбайну.

Гiрнича маса буде потрапляти на перевантажувач ППЛ-70у, що працює в комплексi з комбайном 4ПП-2М. Далi гiрнича маса буде потрапляти до конвеєра 1ЛТП-80.

Вантажопотік із вибою ярусного штреку групового похилу пл. l1, l3гор.825 м. транспортується по конвеєрному ланцюгу дільниці, яка обладнана конвеєром №1 довжиною 40 м. (який знаходиться на бремсбергу №1), конвеєром СП-202 №2 – довжиною 30 м.(який знаходиться на заїзді на вент. штрек 1 південної лави), конвеєром СП-202 №3 – довжиною 100 м(який знаходиться на грузовому хіднику), та привибійним конвеєром СП-202 №4 – довжиною 80м. Далі по бремсбергу №1 грузопотік транспортується конвеєром 1Л-100К, по конв. штреку пл. стрічковим перевантажувачем, по конв. квершлагу пл. д гор. 825 м. конвеєром 2ЛУ-120 та по загально шахтному ланцюгу надходить в бункер-скат скіпового стволу. Пропускна виробничисть конвеєрного ланцюга не обмежує планованого добового навантажування на прохідницький вибій.

Кріплення виробки.

Пiсля виймання комбайном гірничої маси на двi рами комбайн відганяють вiд вибою на 2,5 м, виконавчий орган опускають на підошву, комбайн вимикають, пускач, що вмикає комбайн, блокується i на ньому вiшають трафаретку: "Не вмикати! Працюють люди!" Пiсля цього два прохiдника оглядають вибiй i обирають куски породи i вугiлля, що нависли спецiальним збiрником довжиною 2,5м. Зачищають привибiйний простiр i встановлюють тимчасове висувне крiплення, що складається з 2-х труб довжиною 4-6 метрів, пiдвiшують до верхнякiв рам на пересувних скобах. На висувнi труби вкладають щитки, збиті з розпилiв або брусiв. По мiрi посування вибою скоби переносять ближче до вибою i крiплення пересувається. Пiд прикриттям тимчасового крiплення два прохiдника з обох сторiн виробки зачищають підошву для установки постiйного крiплення. Пiсля цього убирається частина брусiв перекриття тимчасовогового крiплення ( на дiльницi мiж встановленою i знову встановленою рамами крiплення). покрiвля оглядається i повторно обирається, встановлюються ніжки крiплення i з'єднуються з рамою крiплення, встановленою ранiше мiжрамними стяжками. Зводиться тимчасовий полок для установки верхняка наступної конструкції. У вибої з верхньої та нижньої сторiн виробки установлюються двi спецiально для цього виготовленi металевi дробини.

За хомути замкiв другої вiд вибою рами постiйного крiплення підвішується по одному спецiально виготовленому крюку з бурової сталi або круглого залiза 130 мм. На нижнi кiнцi крюкiв та на дробину паралельно вiсi виробки укладають по одному брусу товщиною 140 мм, на котрi поперек виробки укладають настил з брусiв товщиною 100 мм. З висувного крiплення убирають бруси перекриття, покрiвля повторно обирається. Пiсля цього з полку пiднiмають та укладають на стiйки верхняк рами крiплення та з'єднують з ним замками довжиною 400мм за допомогою двох хомутiв.

При з’єднанні верхняка з ніжками крiплення замком ЗСД, замок в зiбраному виглядi одягається на верхняк i пiсля накладання його на нiжку, здвигається на вiдповiдну дiлянку нахльостки, що дорівнює 400 мм. Одна iз скоб розташовується перпендикулярно ланкам що з'єднуються, друга – з нахилом. У з’єднаннях ніжок з верхняком замок розташовується похилим хомутом догори, в з’єднаннях ніжок iз надставками - донизу. Спочатку до кiнця затягуються гайки прямої скоби, потiм похилої з одночасним пiдтягуванням гайок прямої скобі. Гайки затягуються до зусилля, що викликає помiтний згин планки. Установлюється верхня мiжрамна стяжка. Пiсля цього виконується затяжка покрiвлi виробки. Вивали над крiпленням закладаються кострами.

Пiсля закiнчення крiплення убирається пiдвiсний полок та вiдсуваються труби тимчасового крiплення.

При зведеннi крiплення забороняється :

Ведення робiт з комбайну.

Пiдйом та встановлення елементiв крiплення комбайном. Роботи повиннi виконуватись пiд захистом тимчасовоi або постiйного крiплення. Перед виконанням робiт в незакрiпленому просторi вибiй повинен бути старанно оглядений та обiбраний.