- •Коммерция и технология торговли

- •Оглавление

- •Глава 15. Управление торгово-технологическим процессом и

- •Глава 20. Устройство и основы технологических планировок

- •Введение

- •Основы коммерции и технологии торговли

- •Сущность и содержание коммерческой деятельности в торговле

- •2.1. Сущность и задачи коммерческой деятельности

- •Договоры в торговле

- •Договоры, применяемые в торговле

- •Коммерческая работа по оптовым закупкам товаров

- •4.1. Значение и содержание закупочной работы

- •Система сертификациигост р госстандарта россии

- •Коммерческая работа по продаже товаров

- •5.4. Содержание коммерческой работы при розничной продаже товаров

- •Организация биржевой торговли

- •Организация торговли на аукционах

- •Формирование ассортимента и управление товарными запасами на предприятиях торговли

- •Реклама в коммерческой деятельности

- •Лизинговые операции. Франчайзинг

- •Оптовые торговые предприятия, их функции, типы и виды

- •Классификация, устройство и планировка товарных складов

- •Технологическое оборудование складов

- •Организация и технология складских операций

- •Управление торгово-технологическим процессом и организация труда на складах

- •15.1. Организация управления торгово-технологическим процессом на складе

- •15.3. Организация труда складских работников

- •Тара и тарные операции в торговле

- •Организация перевозок грузов

- •Заявка на перевозку грузов маршрутами

- •Организация и технология товароснабжения розничных торговых предприятий

- •Классификация, функции и принципы размещения предприятий розничной торговли

- •19.1. Классификация и функции розничных торговых предприятий

- •Основные признаки, характеризующие типыуниверсальных магазинов

- •Основные признаки, характеризующие типынеспециализированных непродовольственных магазинов

- •Устройство и основы технологических планировок магазинов

- •Ширина проходов между оборудованием в торговых залах магазинов (строящихся и реконструируемых)

- •Торгово-технологическое оборудование магазинов

- •3 Рис. 22. Прилавки холодильные4

- •Интерьер и рекламно-информационное оформление магазина

- •22.2. Рекламно-информационное оформление магазина

- •Организация торгово-технологического процесса в магазине и обслуживания покупателей

- •Защита прав потребителей и государственный контроль торговли

- •24.2. Организация государственного контроля торговли

- •Основные правила розничной торговли и эксплуатации контрольно-кассовых машин

- •Правила особых видов торговли

- •Управление торгово-технологическим процессом и организация труда в магазине

- •В магазине

- •Типовая форма договора о полной индивидуальной материальной ответственности

- •Типовая форма договора о полной коллективной (бригадной) материальной ответственности

- •V. Возмещение ущерба

- •Проектирование предприятий торговли

- •Организация капитального строительства и ремонта предприятий торговли

- •Перечень нормативных правовых документов, регламентирующих торговую деятельность1

- •Коммерция и технология торговли

- •I. Предмет Договора

Технологическое оборудование складов

Оборудование для хранения товаров

Оборудование этой группы подразделяют на следующие подгруппы:

для укладки и хранения тарно-штучных товаров;

для хранения навалочных и насыпных товаров;

для хранения наливных товаров.

Для укладки и хранения тарно-штучных грузов широко применяются стеллажи и поддоны.

Стеллажи по назначению делят на универсальные и специальные. В зависимости от конструктивных особенностей различают сборно-разборные и неразборные стеллажи. Сборно-разборные стеллажи собирают из унифицированных деталей и узлов, что обеспечивает большое количество вариантов их компоновки.

Универсальные стеллажи используют для хранения различных продовольственных и промышленных товаров в таре или на поддонах. Они бывают полочными, клеточными, ящичными, каркасными и гравитационными. Самыми распространенными являются полочные стеллажи, которые представляют собой несколько рядов горизонтальных полок, укрепленных на вертикальных стойках. В клеточных стеллажах полки разделены вертикальными перегородками. Их используют для хранения мелкоштучныгх товаров в коробках или пачках, а также для размещения товаров по сортам, видам и другим признакам. Ящичные стеллажи служат для хранения мелкоштучныгх товаров — радиодеталей, светочувствительных фотографических материалов и т. д. Ячейками в них служат ящики. Каркасные стеллажи состоят из вертикальной металлической рамы и горизонтальной обрешетки. С помощью перфорации в стойках можно переставлять обрешетку и изменять высоту ячейки стеллажа. Используют каркасные стеллажи для хранения товаров на поддонах с применением средств механизации. В гравитационныгх стеллажах грузовые полки наклонены, и груз перемещается под действием своей силы тяжести.

Специальные стеллажи служат для хранения определенныгх товаров. Их подразделяют на стоечные, консольные и механические стеллажи-вешала. Стоечные стеллажи состоят из горизонтальной рамы и укрепленныгх на ней стоек. В консольных стеллажах грузонесущая поверхность выполнена в виде консолей. На стоечныгх и консольныгх стеллажах размещают для хранения длинномерные грузы (трубы, сортовой металл и т. д.). Механические стеллажи-вешала используют для хранения верхней одежды, костюмов на плечиках.

На выбор того или иного типа стеллажа влияет ассортимент хранимых товаров, габариты тарных мест, используемое для обработки грузов подъемно-транспортное оборудование.

Потребность в стеллажном оборудовании можно определить по формуле

0 = 0т

V ст

Vct

где 0 ст — количество стеллажей;

0 т — количество товаров, подлежащих хранению в стеллажах, м2;

V ст — емкость стеллажа, м3.

Рис.

5. Поддоны:

1

— ящичный для картофеля, капусты,

корнеплодов; 2 — стоечный для

телевизоров

Использование поддонов на складах создает необходимые условия для комплексной механизации погрузочноразгрузочных и внутрискладских работ, сокращения трудовых затрат, более эффективного использования площади и емкости складских помещений. При этом в 3-4 раза возрастает производительность труда, в 2-3 раза сокращается простой транспортнык средств.

Хранение навалочных и насышных грузов (поваренной соли, жмыка, строительных материалов, зерна и т. д.) осуществляют в бункерных устройствах и закромах.

Бункерные устройства представляют собой специально оборудованные вместилища для временного хранения навалочных и сыпучих грузов.

Они бывают прямоугольной, круглой или конической формы. Сверху имеют загрузочные устройства, снизу — вы- сытной люк с затвором. По материалу изготовления делятся на деревянные, железобетонные и металлические. Могут иметь емкость от 20 до 100 м3 и более.

Закрома — отгороженные вертикальной перегородкой места для насыпки навалочнык грузов. Могут иметь ячейки, образуемые внутренними перегородками. Чаще всего встречаются железобетонные и деревянные закрома.

Наливные грузы (растительные масла, нефтепродукты и т. п.) хранят в резервуарах (баках), а также в бочках, бидонах и т. п.

Резервуары чаще изготовляют из стали. Могут иметь емкость 5, 10, 25, 50, 75, 100 м3. Снабжены люками для замеров, чистки и ремонта, а также приспособлениями для слива и налива нефтепродуктов и для выпуска воздуха.

Для хранения и перевозки наливнык грузов могут использоваться специализированные контейнеры массой брутто 30, 20, 10, 5 и 1,25 т. Их применение является экономически выщодным, так как позволяет максимально механизировать и упростить операции, связанные с хранением и перевозками наливны1х грузов.

Подъемно-транспортное оборудование

Применение подъемно-транспортного оборудования в складском технологическом процессе способствует облегчению тяжелых и трудоемких работ, ускоряет выполнение погрузочно-разгрузочных операций, сокращает время простоя транспорта. Механизация складских работ повышает производительность труда работников в 3-5 раз.

Подъемно-транспортное оборудование классифицируют по следующим основным признакам:

функциональному назначению;

принципу периодичности действия;

роду перерабатываемого груза;

видам привода;

степени механизации труда.

Рассмотрим классификацию подъемно-транспортного оборудования по одному из важнейших признаков — функциональному назначению. По этому признаку оно подразделяется на три группы:

грузоподъемные машины и механизмы;

транспортирующие машины и устройства;

погрузочно-разгрузочные машины.

К грузоподъемным машинам и меха - ни з м а м относят краны, грузовые лифты, лебедки и электрические тали.

Краны предназначены для перемещения грузов в вертикальном и горизонтальном направлениях. Их подразделяют на мостовые и консольные, козловые и автомобильные, краны-штабелеры.

Мостовые краны представляют собой грузоподъемные машины, передвигающиеся по рельсам, закрепленным на выступах стен склада или специальных колоннах. Применяются для перемещения тяжеловесных грузов и контейнеров в закрытых складских помещениях, под навесами или на открытых площадках. На складах применяют мостовые краны грузоподъемностью 5-10 т, способные поднимать груз на высоту 8-16 м.

Консольные краны используются на комплектовочно-сортировочных площадках и рампах складов. Они предназначены для работы с грузами небольшой массы и малых габаритов. Бывают напольные и настенные, могут крепиться к колонне складского помещения. Дуга поворота консоли крана достигает 360°.

Электрические козловые краны (рис. 6) грузоподъемностью до 30 т широко применяются при производстве погрузочно-разгрузочных работ на открытых площадках складов и баз. Перемещаются по подкрановым рельсам, уложенным на земле. Обладают высокой производительностью.

Рис.

6. Грузоподъемный козловый кран

Автомобильные краны применяют для погрузочно-разгрузочных работ на рассредоточенных объектах. Они представляют собой самоходные погрузочно-разгрузочные механизмы, смонтированные на автомобильных шасси. Их грузоподъемность — от 3 до 45 т. Поднимают груз на высоту более 7 м.

Краны - штабелеры предназначены для механизации погрузочно-разгрузочных работ в закрытых складах для переработки тарно-штучных грузов. Подразделяются на мостовые и стеллажные.

Мостовой кран - штабелер представляет собой механизм, состоящий из кранового моста, вертикальной колонны и грузового захвата. Перемещается по рельсовым путям, смонтированным на строительных конструкциях здания склада.

Стеллажный кран - штабелер — подъемнотранспортная машина, состоящая из тележки и смонтированной на ней вертикальной рамы, а также передвигающейся по раме подъемной платформы, на которой установлен грузовой захват. Стеллажные краны-штабелеры в зависимости от конструкции могут передвигаться по рельсовым путям, уложенным на полу или на стеллажах.

Краны-штабелеры используют для укладки грузов в штабеля и стеллажи значительной высоты, а также для комплектования ассортимента товаров при их отборке с мест хранения.

Грузовой лифт представляет собой грузоподъемное устройство прерывистого действия для подъема и спуска грузов. Грузоподъемность — от 150 кг до 5 т.

Лебедки используются для вертикального (подъемные лебедки) и горизонтального (тяговые лебедки) перемещения грузов. Выпускаются с ручным и электрическим приводами. Могут иметь тяговые усилия от 1 до 10 т.

Электрическая таль (рис. 7) — механизм с электроприводом для вертикального и горизонтального перемещения груза, подвешенного на крюк. Горизонтальное перемещение осуществляется вдоль подвесного однорельсового пути. Управляют ею с помощью кнопочного механизма. Выпускается грузоподъемностью 0,5; 1; 5 и 10 т. Рассчитана на высоту подъема груза от 4 до 30 м.

Рис.

7. Электрическая таль

К транспортирующим машинам и уст - р о й с т в а м относятся конвейеры, гравитационные устройства, грузовые транспортные тележки, электротягачи и др.

Конвейеры (транспортеры) — транспортирующие машины непрерывного действия. В зависимости от конструктивных особенностей их грузонесущих органов они бывают ленточные, пластинчатые и роликовые. Применяются для горизонтального и слабонаклонного перемещения сыпучих и штучных грузов.

К гравитационным устройствам относятся гравитационные конвейеры и вертикальные спуски. Груз при помощи этих устройств перемещается под действием своей силы тяжести.

Грузовые транспортные тележки (рис. 8) используются для горизонтального и слабонаклонного перемещения грузов. Они бывают электрические и ручные. Электротележки применяют для перемещения грузов на расстояние до 1 км. Их грузоподъемность — 500, 750, 1000 и 2000 кг. Ручные тележки выпускают на трех-четырех колесах, грузоподъемностью 0,25-1 т. Грузовые транспортные тележки грузоподъемностью до 50 кг применяют для перемещения отдельных легковесных грузов.

Тележки-штабелеры с ручным гидравлическим рычажным приводом подъема груза позволяют производить многоярусное складирование, укладку в стеллажи и перемещение грузов в производственной таре. Тележки могут иметь подъемную платформу или подъемные вилы.

Рис.

S. Тележка электрическая

Электротягачи применяют для горизонтального перемещения прицепных тележек и тары-оборудования на колесах. Общая масса перевозимых грузов составляет до l500 кг.

Погрузочно - разгрузочные машины — вилочные погрузчики и штабелеры — предназначены для выполнения погрузочно-разгрузочных работ, внутрисклад- ского перемещения и складирования грузов. Вилочные погрузчики делятся на электропогрузчики и автопогрузчики.

Электропогрузчики (рис. 9) — машины напольного безрельсового электрифицированного транспорта, приводимые в движение электродвигателем с питанием от аккумуляторных батарей.

Основным рабочим органом являются вилы, служащие для подхвата груза, его подъема, транспортирования и укладки. Выпускаются грузоподъемностью от 0,5 до 5 т, высота подъема груза — от 2,0 до 5,6 м. Электропогрузчики обладают высокой маневренностью.

Вилочные электропогрузчики используются для производства погрузочно-разгрузочных и транспортных операций на открытых складских площадках, в складских и производственных помещениях. Они широко применяются для погрузки и разгрузки железнодорожных вагонов, бортовых автомобилей и автоприцепов.

Автопогрузчики приводятся в действие при помощи двигателя внутреннего сгорания, в связи с чем применяются для выполнения погрузочно-разгрузочных работ на открытых площадках. Выпускаются грузоподъемностью от 3,2 до 10 т, высота подъема груза — до 8,2 м.

Электроштабелеры (рис. 10) также относятся к машинам напольного безрельсового транспорта. Служат для выполнения складских работ в закрытых помещениях с твердым и ровным покрытием пола. Их используют, как правило, для работы в стесненных условиях при штабелировании грузов в высокие ярусы стеллажей. Загрузка груза в стеллажи и его выгрузка производится выдвижением грузоподъемника с вилочными захватами. Рама грузоподъемного механизма может наклоняться вперед и назад, что и обеспечивает возможность взятия груза из штабеля и укладку его в штабель. Выпускаются грузоподъемностью 0,8; 1; 1,25; 1,6 и 2 т.

Рис.

9. Электрический погрузчик

Рис.

10. Электрический штабелер

Потребность в подъемно-транспортных машинах можно определить по формуле

V • К

_ у г.о н

маш - р • т • с • N

маш р см н

где маш — потребное количество машин, единиц;

V го — годовой объем грузооборота, т;

К н — коэффициент неравномерности грузооборота;

Р маш — эксплуатационная производительность машины за 1 час, т;

Т р — количество часов работы машины в смену;

Ссм — количество смен работы машины в сутки;

Nн — количество рабочих дней машины в году.

Для расчета эксплуатационной производительности машины можно использовать формулу

^маш = Рт 'К1 'К2 ,

где Р маш — эксплуатационная производительность машины за 1 час, т;

Р т— техническая (конструктивная) производительность машины, т;

К1 — коэффициент использования машины по загрузке;

К 2 — коэффициент использования машины по времени.

При этом К1 определяется как отношение среднего веса транспортируемого груза за один цикл работы к номинальной грузоподъемности машины. Коэффициент использования машины по времени К 2 равен отношению фактической продолжительности работы машины (с учетом простоев на профилактику и т. д.) к нормативной продолжительности рабочей смены.

Весоизмерительное и фасовочное оборудование

В зависимости от конструкции используемые на складах весы делятся на:

гирные;

шкальные;

шкально-гирные;

циферблатные;

полуавтоматические;

автоматические.

Кроме того, весы подразделяют на следующие разновидности:

вагонные;

автомобильные;

крановые;

товарные (платформенные);

настольные (обыкновенные, циферблатные, электронные).

Для оснащения складов чаще всего используют передвижные и стационарные платформенные весы. Их применяют для взвешивания тяжелых и крупногабаритных грузов.

Для взвешивания грузов массой от 50 кг до 3 т применяют товарные весы, представляющие собой передвижные напольные весы. Они бывают со следующими пределами взвешивания:

шкально-гирные — 500 кг, 1, 2 и 3 т;

шкальные — 50, 100, 200, 500 кг, 1, 2 и 3 т;

циферблатные — 60, 100, 150, 300, 600 кг, 1, 2 и 3 т.

Наименьший предел взвешивания на всех товарные весах равен 1/20 наибольшего предела взвешивания.

На шкально-гирных весах массу груза определяют суммированием значений массы накладные гирь и показаний шкалы. Они являются малопроизводительными. Для определения массы товара необходимо производить подсчет. Вместе с тем они просты по конструкции, надежны и имеют сравнительно невысокую стоимость.

Удобны в эксплуатации шкальные и циферблатные весы.

Весы платформенные стационарные предназначены для взвешивания грузов большой массы. Их механизм монтируется на специальном фундаменте в углублении (приямке). При этом для взвешивания грузов с автомашиной применяют автомобильные весы с наибольшими пределами взвешивания 10, 15, 30, 60, 100 и 150 т.

Для взвешивания грузов вместе с вагонами на складах оптовых баз применяют вагонные весы. Они бывают с пределами взвешивания 7,5-100 и 10-200 т.

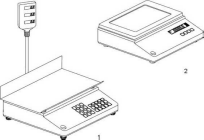

Все более широкое распространение получают электронные весы нового поколения (рис. 11).

В настоящее время в России выпускается несколько сот моделей таких весов (от настольных до автомобильных и вагонных). Они долговечны и надежны, могут быть исполнены под любые условия эксплуатации (пыле- и влагозащищенные, морозоустойчивые), имеют высокие метрологические характеристики. Время взвешивания составляет всего 2-3 секунды.

Весы имеют максимум сервисных функций (исключение массы тары во всем диапазоне взвешивания, счетный режим, удержание веса, тестирование возможных неисправностей и др.). Многие модели весов имеют унифицированные узлы и единый терминал, что обеспечивает их высокую ремонтопригодность.

Так, например, фирма «ПетроВЕС» (г. Санкт-Петербург) выпускает несколько модификаций напольных платформенных весов с пределами взвешивания от 15 до 2000 кг, широко применяемых для оснащения складов. Крановые подвесные весы выпускаются с пределами взвешивания 2000-50000 кг.

Автомобильные стационарные весы этой фирмы имеют пределы взвешивания 10, 20, 40, 60 и 100 т. Они не требуют фундамента и устанавливаются на участок дороги с твердым покрытием, хотя могут быть изготовлены и во врезном исполнении. Для взвешивания в движении автомобилей и автопоездов применяются автомобильные весы поосного взвешивания. Взвешивание на них происходит путем определения нагрузки на каждую из осей автомобиля. Такие весы могут иметь предел взвешивания до 150 т. При наезде автомобиля на платформы весов электронный терминал фиксирует нагрузку каждого моста, а по окончании взвешивания на табло терминала индицируется полная масса автомобиля или автопоезда.

1, 2 — настольные, 3 — напольные, 4 — крановые

Вагонные весы предназначены для потележечного (в движении) и повагонного (в статике) взвешивания железнодорожных вагонов. Эти весы имеют наибольшие пределы взвешивания 60-150 т. Для их установки не требуется фундамент, а монтаж занимает всего 2-3 дня.

На оптовых базах и складах используется различное фасовочное оборудование.

По назначению оно делится на оборудование для фасования и упаковывания бакалейных товаров (автоматические дозаторы, механизированные поточные линии) и оборудование для фасования и упаковывания картофеля, овощей и фруктов (полуавтоматические весы и линии для фасовки и упаковки).

Для фасования сахарного песка и крупы в бумажные пакеты порциями по 0,5 и 1 кг применяют автоматические весы. Их производительность — 1500 пакетов в час при массе порции 1 кг. Допускаемая погрешность дозирования ±0,5% номинальной массы. Применяют их в цехах централизованного фасования, где монтируют стационарно на полу. Автоматические весы подлежат поверке и клеймению органами Госстандарта.

Фасование конфет, пряников и других продовольственных товаров производят с помощью установки для фасования в пакеты из полимерной пленки. Массу порции определяют на электронных весах.

В крупных цехах централизованного фасования применяют автоматы для фасования и упаковывания товаров.

Для изготовления двойных бумажных пакетов, фасования и упаковывания в них сахарного песка порциями до 1 кг применяют автоматы производительностью 3600 пакетов в час с допускаемой погрешностью дозирования каждой порции в пределах ±1,5%

Промышленность производит автоматы для фасования и упаковывания в пакеты из полимерной пленки сахарного песка, круп, поваренной соли и других сыпучих товаров порциями 0,5-1 кг, производительностью до 2700 пакетов в час при массе порции 1 кг.

Для фасования и упаковывания товаров могут быть использованы механизированные и автоматизированные поточные линии.

В механизированных линиях почти все технологические операции выполняются с помощью машин, управляемых персоналом. В состав таких линий входят автоматические весы и автоматические укладчики фасованных товаров в тару-оборудование. Механизированная линия имеет производительность до 3000 пакетов в час при массе порции 1 кг.

Автоматизированные поточные линии оснащены комплексом машин, автоматически выполняющих все технологические операции. Используют их для фасования и упаковывания сахарного песка и круп.

Специальные машины используют для упаковывания овощей, фруктов, картофеля в рукавную хлопчатобумажную и полимерную сетку. Их производительность достигает 1200 пакетов в час при массе порции не более 3 кг.

Для автоматического упаковывания овощей, фруктов и картофеля в полимерную сетку применяют автоматы производительностью 780-1200 пакетов в час в зависимости от массы порции.

Имеются также механизированные поточные линии для фасования и упаковывания картофеля в полимерную сетку, а также моркови в полиэтиленовые пакеты и др. Их производительность составляет 600 порций в час при массе порции картофеля 3 кг и массе порции моркови 1 кг.

Гл а в а 14